核電站鐵磁性高加管漏磁檢測技術淺析

陳霞 祁攀 康宜華

【摘 要】該項目通過試驗分析了該項檢驗技術對于小管徑鐵磁性管材缺陷檢測的必要性,通過數值模型仿真對其進行驗證性的對比試驗,結合試驗得出所有缺陷在有、無支撐板情況下的檢出性,以期后續核電站高加管的檢驗中采用漏磁檢測檢驗技術。

【關鍵詞】高加管;漏磁檢測;小管徑;鐵磁性;數值仿真

0 引言

部分核電站常規高壓加熱器的換熱管(高加管)采用鐵磁性管材,在運行的過程中會受到點蝕、裂紋以及磨損等失效形式的影響[1],給核電站的安全穩定運行帶來嚴重的隱患。為防止安全事故的發生,保障電站的高效安全運行,對高加管進行定期無損檢測,根據檢驗結果,進行預防性處理,可靠的檢驗技術非常必要。核電站針對高加管的檢測方式主要采用水壓試驗,也嘗試采用遠場渦流的方法[2]。水壓試驗法只適用于管道出現嚴重破損而達到泄漏的情況,是一種風險預防和評估的方法;從現場檢驗的經驗反饋來看,遠場渦流檢測技術受其靈敏度、分辨力以及復雜結構等因素影響,檢驗技術有其一定點的局限性。

鐵磁性高加管的制造主要采用鐵素體不銹鋼無縫鋼管(外徑<20mm),對于該類小直徑換熱管的在役檢測,受鐵素體不銹鋼的鐵磁性效應及換熱管束結構的影響,必須從管道內部進行檢測,傳統的渦流、超聲等檢測方法不能滿足檢驗要求。因此,有必要進一步開發新的檢測方法,本項目對漏磁檢測技術開展相應討論,探討新的檢驗技術 [3-4]。

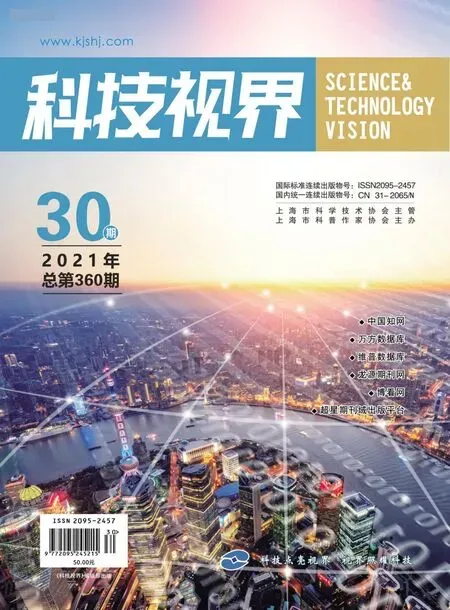

1 鐵磁性高加管樣管參數

本文使用的鐵磁性高加管材為SA803TP439,其規格為16mm(外管徑)×1.5mm(壁厚)。為了研究檢測的靈敏度和分辨力,設計以周向槽、軸向槽與點蝕為代表的樣管,人工傷分布如圖1所示,傷的具體參數如表1所示。

核電站對于管道檢測的關鍵在于傷深度的定量,基于已有探傷經驗,傷的深度分別設定為壁厚的20%、40%、60%和100%,長度均為8mm,寬度為0.2mm。

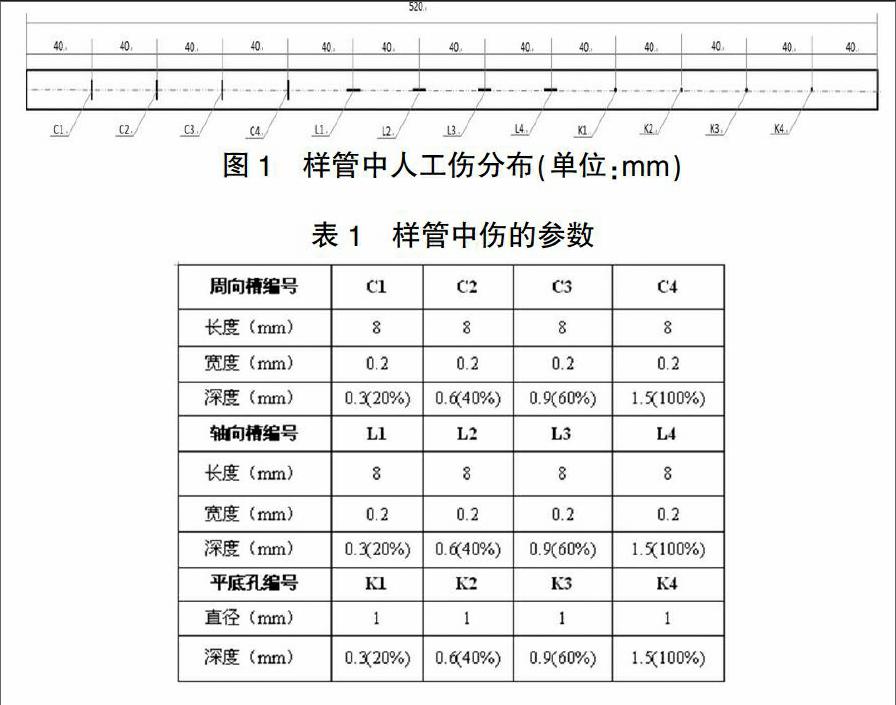

為了研究支撐板對檢測的影響,設計了相應的試驗方法。由于軸向槽沿軸向的長度為8mm,因此需要考察裂紋與支撐中心的相對位置,如圖2所示,位置P1表示縱向槽的外邊緣位于支撐板邊緣、 位置P2表示其1/2在支撐板里面、位置P3表示其2/3在支撐板里面、位置P4表示其在支撐板內但邊緣處于支撐板邊緣、位置P5表示其正中心與支撐板正中心重合。

如圖3所示,位置S1為周向槽的軸向中心以及平底孔的中心,S1與支撐板的邊緣重合,位置S2為槽軸向中心與平底孔中心,與支撐板中心重合。

為分析在不同位置處漏磁場大小,首先通過數值仿真,比較無支撐板和支撐板與缺陷處于不同相對位置時漏磁場大小,初步判斷可檢性,再通過試驗驗證。

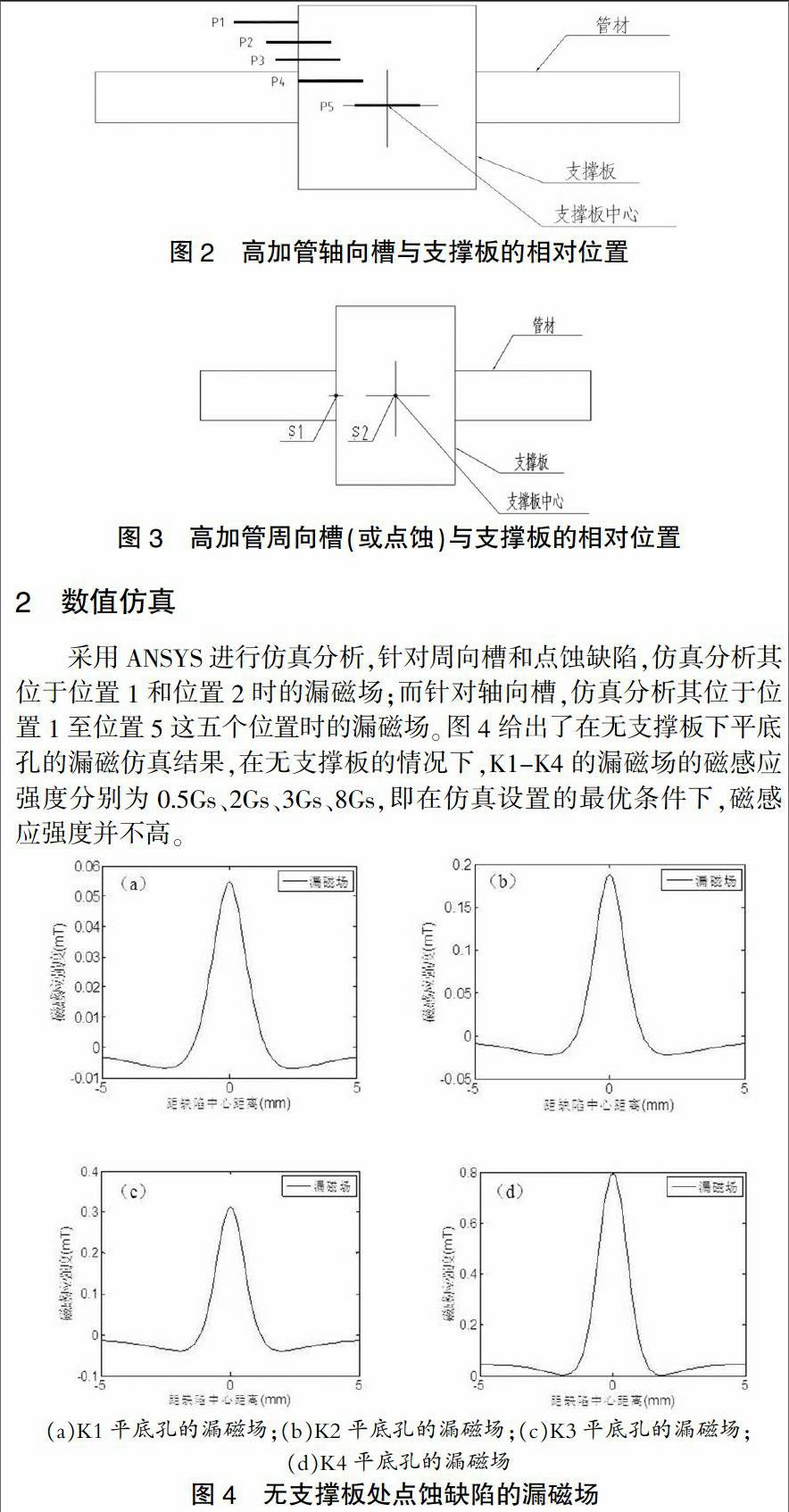

2 數值仿真

采用ANSYS進行仿真分析,針對周向槽和點蝕缺陷,仿真分析其位于位置1和位置2時的漏磁場;而針對軸向槽,仿真分析其位于位置1至位置5這五個位置時的漏磁場。圖4給出了在無支撐板下平底孔的漏磁仿真結果,在無支撐板的情況下,K1-K4的漏磁場的磁感應強度分別為0.5Gs、2Gs、3Gs、8Gs,即在仿真設置的最優條件下,磁感應強度并不高。

全面仿真的最終結果如表2,得出以下結論:

1)在軸向磁化的情況下,對于周向槽,在無支撐板與位于S1處時的漏磁場的磁感應強度相差較小,但當位于S2處時,漏磁場的磁感應強度急劇衰減,根據軸向磁化的特點,在支撐板內無法形成磁場耦合回路,因此邊緣區域的漏磁場影響減小,但當位于中心位置時,泄漏磁場部分會耦合進支撐板,從而導致漏磁場的磁場強度衰減明顯。

2)在周向磁化的情況下,加入支撐板后,點蝕位于S1時,與無支撐板時的漏磁場相當,而當其位于S2時,漏磁場明顯下降;同樣是在此磁化條件下,軸向槽在位于P1位置和無支撐板條件下,缺陷漏磁場相差極大,在深度較小時,有一個量級的差距,而隨著槽的長度與支撐板重合的部分愈多,漏磁場衰減加劇。針對點蝕,無支撐板和S1位置時的缺陷漏磁場未發生明顯變化的原因是,在此位置,雖然磁化場受到了支撐板較大影響,但是泄漏磁場本身較弱,受到的干擾較小,而在S2位置時,磁化場完全位于支撐板的磁場耦合路徑,因此缺陷漏磁場會受到較大影響;而對于軸向槽,由于產生的漏磁場本身較強,因此在無支撐和P1位置時,磁化場的干擾會給漏磁場帶來較大的變化,因此兩位置的漏磁場差異明顯,而在P2位置,則與點蝕的原因相同。

3 試驗研究

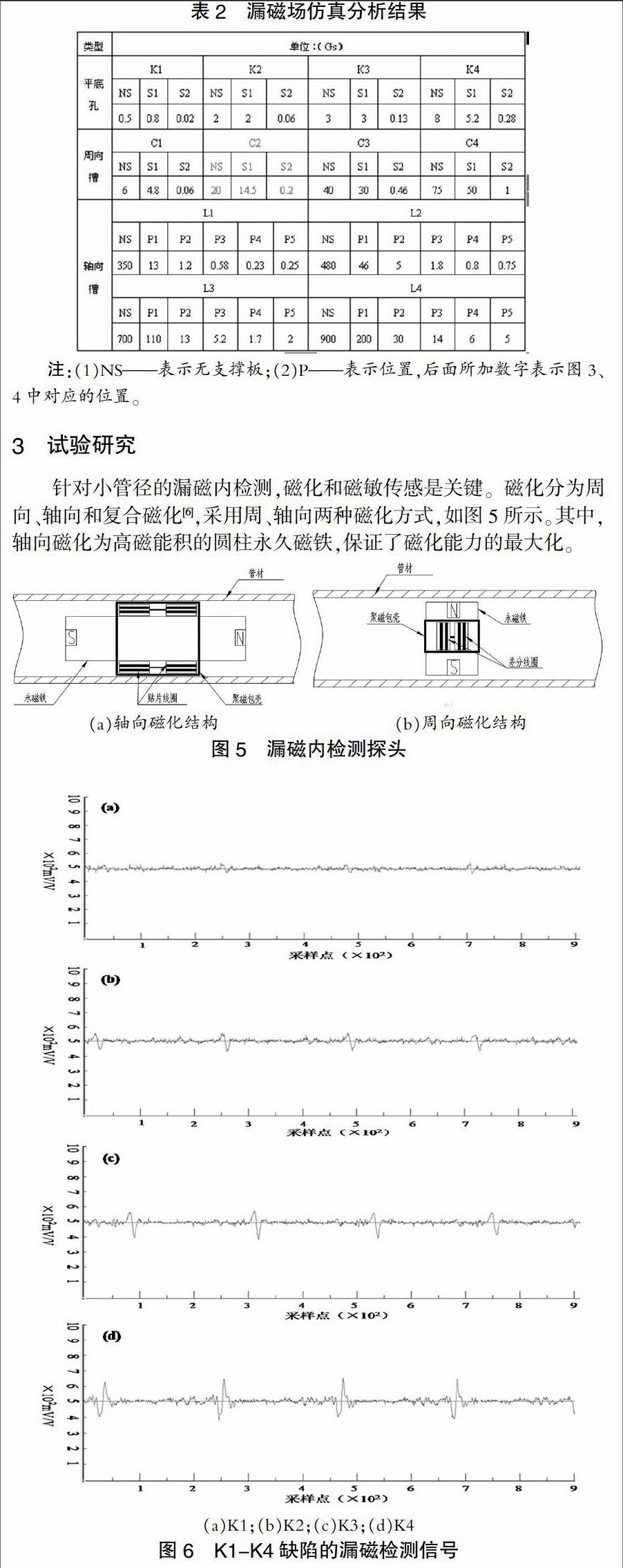

針對小管徑的漏磁內檢測,磁化和磁敏傳感是關鍵。磁化分為周向、軸向和復合磁化[6],采用周、軸向兩種磁化方式,如圖5所示。其中,軸向磁化為高磁能積的圓柱永久磁鐵,保證了磁化能力的最大化。

試驗過程中為觀察缺陷信號采集的穩定性,采取在同一缺陷處往復牽拉的方式進行檢測,如圖6所示為K1-K4在無支撐板的條件下漏磁檢測信號。

以上采集的信號均為原始信號,對應完成其他缺陷的實驗研究,匯總得到表3,對所有缺陷在有、無支撐板情況下的檢出性進行統計分析,得出以下結論:

1)無支撐板時,傷深20%以上的軸向槽在自由段具有較好的信噪比和檢測靈敏度;

2)無支撐板時,傷深20%的周向槽和平底孔缺陷的信噪比較差;而傷深40%及以上的周向槽和平底孔的信噪比有較大提高,此時探頭檢測靈敏度較好;

3)由于各缺陷之間的中心距設計為40mm,而各信號之間沒有發現串擾的情況,因此在≥40mm的間距的情況下,探頭對缺陷具有較好的分辨力;

4)有支撐板時,針對于平底孔,無論是在邊緣位置,還是孔中心與支撐板軸線中心位置重合,任何深度的缺陷檢測信號的信噪比均很差;

5)有支撐板時,針對于20%-40%深的周向槽,缺陷位于支撐板的邊緣或缺陷中心位于支撐板正中,此時,檢測信號的信噪比較差,難以達到對缺陷的檢測;而探頭針對≥40%傷深的缺陷,檢測信號的信噪比有明顯改善,缺陷可以被檢出;

6)有支撐板時,針對軸向槽,在缺陷與支撐板沒有任何重合時或缺陷在完全貫通的情況下,探頭才對不同傷深的缺陷具備檢出能力,而在其它的情況下,無法檢出。

4 總結

通過對核電站小管徑鐵磁性高加管漏磁檢測技術的初步試驗研究發現,漏磁檢測技術對于位于自由段的周向槽、軸向槽和點蝕具有良好的檢出性,但對位于支撐板處的不同類型缺陷呈現出不同的檢出特性。支撐板對于點蝕與軸向槽的檢出能力影響較大,只要此類缺陷與支撐板有位置信號重合,則很難被檢出;對于周向槽,當缺陷位于支撐板邊緣時,具有一定的檢出性,今后將如何減小或降低支撐板信號對漏磁信號的影響繼續開展工作,達到應用的目的。

【參考文獻】

[1]李朝. 核電站高壓加熱器的設計與研究[D]. 四川大學,2012.

[2]童亮,劉紅文,林介東.高壓加熱器熱交換管遠場渦流檢測技術的實驗研究[J].廣東電力,2005,18(2):25-27.

[3]蔣奇,王太勇. 鋼管缺陷漏磁場及其影響漏磁信號因素的分析[J]. 鋼鐵研究,2002,128(5):22-24.

[4]吳先梅,錢夢騄.有限元法在管道漏磁檢測中的應用[J].無損檢測,2000,22(4):147-150.

[5]王亞東. 鋼管漏磁檢測技術研究[D].大慶石油學院,2004.

[6]査卿. 鋼管漏磁檢測探頭及其裝置研究[D].機械科學研究總院,2010.

[7]武新軍,劉宏偉,康宜華,李濤,李春樹. 在役換熱器管漏磁內檢測傳感器設計[J].湖北工業大學學報,2008,23(1):5-9.

[責任編輯:曹明明]