E型旋風分離器流場的數(shù)值模擬和分離性能研究

韓婕 韓坤 劉德禮 夏興祥

(上海化工研究院)

應用研究

E型旋風分離器流場的數(shù)值模擬和分離性能研究

韓婕*韓坤劉德禮夏興祥

(上海化工研究院)

采用數(shù)值模擬方法分析了旋風分離器內(nèi)的上頂板附近的二次流特性,并與試驗結果進行了比較,吻合較好。模擬了旋風分離器內(nèi)的切向、軸向速度隨入口氣速變化的特性,并以此說明E型旋風分離器的流場結構特性。采用DPM方法分析了旋風分離器的入口速度、粉塵濃度和排氣口直徑對其效率的影響,模擬結果與試驗測定值變化趨勢一致。

旋風分離器數(shù)值模擬流場流速分離性能計算流體力學

0 前言

旋風分離器是一種利用含塵氣體高速旋轉時產(chǎn)生不同的離心力的原理,將固體從氣體中分離出來的干式分離設備。E型旋風分離器的結構特點是具有異形進口和漸縮形導流擋板。在氣流進入旋風分離器時,漸縮形導流擋板使得顆粒由直線流動變?yōu)閳A周流動,顆粒的徑向分離距離逐漸減小,有利于氣固兩相的分離。

雖然旋風分離器結構簡單,但其內(nèi)部旋轉分離流場卻相當復雜[1-3],用實驗或者解析的方法研究旋風分離器內(nèi)部的流動狀況比較困難。近年來,隨著計算機硬件及計算流體動力學(CFD)技術的不斷進步[4],數(shù)值方法已成為研究旋風分離器的一種重要手段。Griffiths和Boysan[5]運用RNG κ-ε模型模擬了旋風分離器的流場,考慮了流場壓力各向異性的關聯(lián),并且在計算湍流黏性時考慮了旋轉的影響,計算得出了不同結構旋風分離器的壓降、分級效率曲線,模擬值和計算值吻合較好。Yoshida等[6]研究了增加進口處二次流導流擋板的改進型旋風分離器。結果發(fā)現(xiàn),柱段的旋轉運動速度加大,錐段的下降流就增加。粒子的沉積模式表明,增加柱段部分的下傾角可以提高旋風分離器的效率。李丹等[7]采用離散相模型(DPM)研究了旋風分離器內(nèi)固相顆粒的運動軌跡。當入口速度相同時,不同粒徑的顆粒其運動軌跡相差很大。隨著粒徑的增大,顆粒旋轉的螺距增大,且被分離出的時間變短。對于小顆粒,其所受到的離心力較小,且由于其對氣流的跟隨性較好,大部分顆粒在旋風分離器內(nèi)跟隨氣流作旋轉運動,直至最后才被上旋氣流帶出分離器。

本文運用CFD對旋風分離器內(nèi)部流場進行三維數(shù)值模擬分析,并將模擬數(shù)據(jù)與試驗數(shù)據(jù)進行對比,研究E型旋風分離器內(nèi)部流場的分布規(guī)律,這對旋風分離器的設計而言具有一定的指導意義。

1 幾何模型及數(shù)值解法

1.1E型旋風分離器的幾何結構

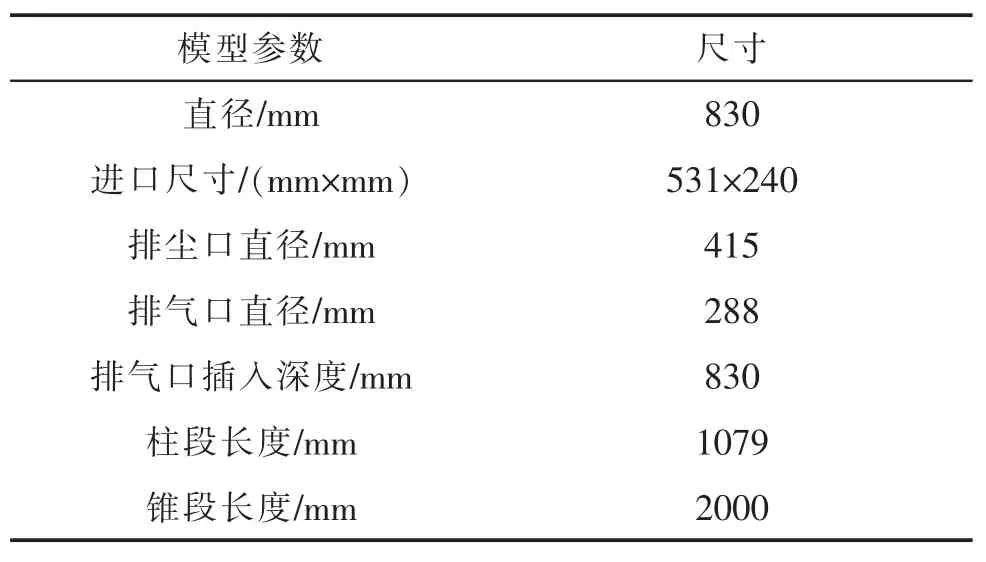

E型旋風分離器屬于異形進口型旋風分離器。本文研究的E型旋風分離器其直徑D=830 mm,有關的結構尺寸如表1所示。

表1 E型旋風分離器的結構尺寸

圖1為本研究要用到的E型旋風分離器部分截面示意圖,其中X軸和Y軸構成水平面,Z軸為鉛垂方向。Y=0平面平行于氣流進口方向,為X軸沿Z軸移動截旋風分離器所得;X=0平面垂直于氣流進口方向,為Y軸沿Z軸移動截旋風分離器所得。坐標原點設在圓筒體上部與排氣管交界面的中心處,往上為Z軸正方向,往下為Z軸負方向。在XOY平面上還分別選取了4個截面,分別在旋風分離器的0°、90°、180°和270°方向上。

1.2網(wǎng)格劃分

圖1 E型旋風分離器截面示意圖

本研究利用Fluent前處理軟件Gambit 2.3.16做前處理,考慮到旋風分離器計算區(qū)域的不規(guī)則,特將旋風分離器分成4個子區(qū)域(進口段、溢流管、圓柱端和圓錐段分離空間)進行網(wǎng)格劃分,從而形成了非均勻的四面體網(wǎng)格。對于邊界條件來說,利用邊界層網(wǎng)格控制橫截面上的面網(wǎng)格,使得網(wǎng)格分布與計算域的幾何形狀相一致。

1.3數(shù)值模型和邊界條件

采用RNG κ-ε模型模擬旋風分離器內(nèi)的不可壓縮流體,其他采用QUICK差分格式和PRESTO的壓力插補格式,求解方程采用SIMPLEC算法。

所謂邊界條件,是指在求解域的邊界上所求解的變量或其一階導數(shù)隨時間和空間的變化規(guī)律。對于旋風分離器內(nèi)的三維流動,邊界條件如下:

(1)進口條件。試驗值給定入口速度為16.6 m/s。

(2)出口條件。設置出口邊界為outflow。因排塵口幾乎沒有氣流流出,所以排塵口的流量權重為0,排氣口的流量權重為1。

(3)固體邊壁條件。本文采用標準壁面函數(shù)法處理邊界湍流,以給出正確的壁面切應力。壁面為無滑移邊界條件。

2 數(shù)值模擬結果及分析

2.1模擬結果與測試結果的比較

(1)切向速度比較

使用五孔探針對E型旋風分離器內(nèi)部的流場進行了測定,將試驗數(shù)據(jù)與模擬數(shù)據(jù)進行比較。

圖2為該旋風分離器圓柱體空間和上部錐段的切向速度的試驗數(shù)據(jù)和模擬結果對比圖。從圖2可以看出,總體來講,分離器內(nèi)切向速度模擬值與實測值變化趨勢吻合較好。在錐段分離空間,隨著半徑的增大,切向速度也增大;到達最大切向速度點后,隨著半徑的增大,切向速度值變小。試驗值比模擬值要大。試驗值中,切向速度最大值為54 m/s,而同截面處的模擬最大值約為50.5 m/s,誤差為6.48%。但是模擬值過渡平穩(wěn),因為采用了合理的數(shù)學模型,較之試驗值,流體微元之間的作用力變化不大。

圖2 切向速度試驗值與模擬值的比較

對于常規(guī)的矩形進口的切流式旋風分離器,氣流旋轉中心偏離的距離為排氣管直徑的1/4。而E型旋風分離器氣流旋轉中心偏離距離很小,切向速度最大值形成一個近似圓柱面,該圓柱面的中心與分離器中心基本重合。這樣,排灰口處的下旋流返回到中心區(qū)域時可以減少二次夾帶。

(2)二次渦流比較

影響旋風分離器性能的次流也稱為二次渦流。包括上渦流、縱向環(huán)流及底部夾帶。旋風分離器頂板、排氣管外與筒體內(nèi)壁之間,由于徑向速度與軸向速度的存在,形成了局部環(huán)流,也叫上渦流。采用異形進口的目的,是為了氣流在流速較高處有較大的流通面積,有效地消除上渦流的影響。

縱向環(huán)流是以旋風分離器內(nèi)、外環(huán)流分界面為中心的器內(nèi)再循環(huán)而形成的縱向環(huán)流。由于排氣管內(nèi)的有效流通截面小于排氣管管端以下內(nèi)旋流的有效流通面積,因此在排氣管端處產(chǎn)生節(jié)流效應,從而使排氣管管端附近的氣體徑向速度大大提高,致使氣體對大顆粒的曳力超過了顆粒所受的離心力,造成了短路,影響了分離性能。導流擋板不僅使微粒的徑向分離距離逐漸減小,而且由于與旋風頂板保持一定的縫隙,使阻力顯著下降,而且分離效率又有一定的提高。

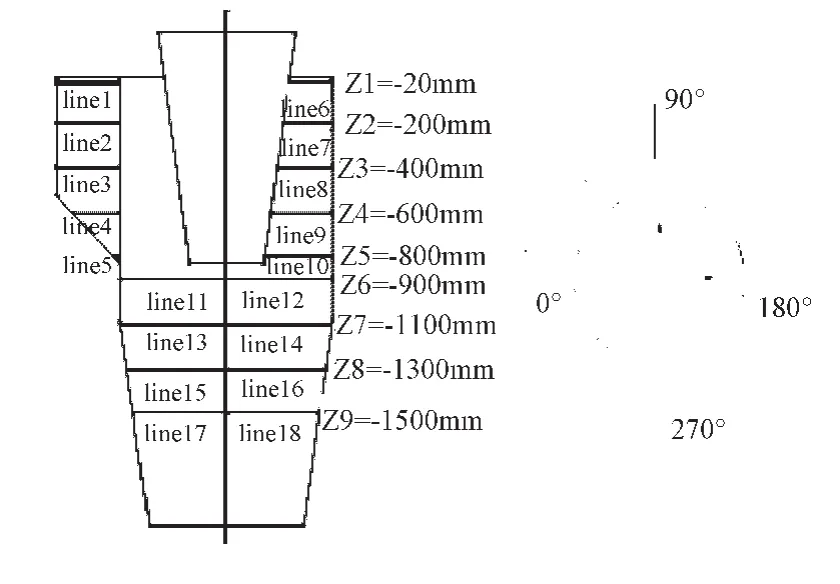

從圖3可以看出,試驗值和模擬值得出的渦流區(qū)是一致的,兩者形成的渦流區(qū)域范圍都很小。因此E型旋風分離器提高了分離效率,尤其是對細顆粒的捕集。

圖3 等流函數(shù)曲線試驗值和模擬值對比

2.2不同進口氣速對流場分布的影響

(1)不同進口氣速對切向速度分布的影響

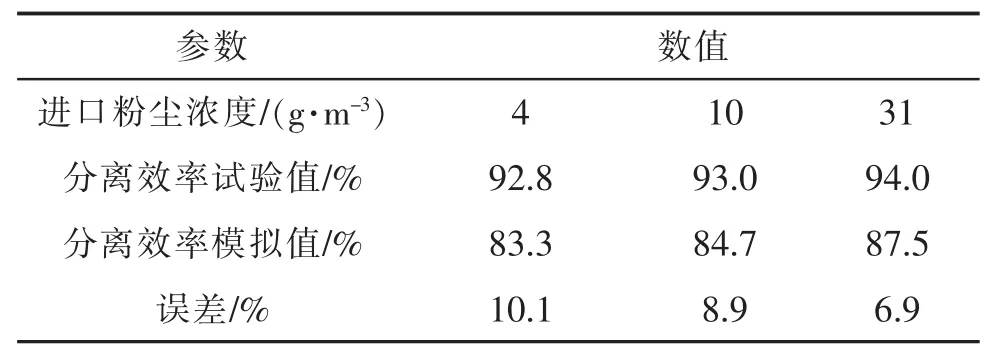

在該旋風分離器Z軸方向選取三個截面,分別是Z-A截面500 mm處,Z-B截面1000 mm處,Z-C截面1500 mm處。圖4為不同入口氣速下旋風分離器內(nèi)四個截面處切向速度分布。

由圖4可以看出,隨著進口速度的增大,切向速度增大。在整個分離空間,顆粒受到離心力的作用將會向壁面移動,而外旋流區(qū)較高的切向速度將有助于顆粒向壁面運動而得到分離。18 m/s時旋風分離器切向速度最高,故其分離效率最高。

(2)不同進口氣速對軸向速度分布的影響

圖5為不同進口氣速條件下軸向速度分布。氣速的變化改變了軸向速度的大小,但不改變速度的分布規(guī)律。隨著速度的增加,上行流速度逐漸增加,說明旋風進口氣速所具有的動能更多地轉化成了流體所具有的軸向速度,但上下行流分界點徑向位置不變。

3 入口粉塵濃度和排氣管直徑對分離性能的影響

對于E型旋風分離器的分離性能,本研究考察了不同入口濃度和不同排氣管直徑兩種因素。采用離散相模型(DPM)在拉格朗日坐標下對分離效率進行數(shù)值模擬,并通過對應的試驗數(shù)據(jù)來檢驗數(shù)值模擬結果的準確性。

圖4 不同進口氣速下切向速度分布

圖5 不同進口氣速下軸向速度分布

使用DPM模型時,旋風分離器進口截面為顆粒的入射面。根據(jù)計算得到顆粒運動軌跡,采用軟件自動統(tǒng)計出顆粒的捕集數(shù)和逃逸數(shù),經(jīng)計算即可得到顆粒的分離效率。若顆粒全部逃逸,則顆粒的分離效率為0;若顆粒全部被捕集,則顆粒的分離效率為100%。本文跟蹤了802個粒徑服從Rossin-Rammler分布的顆粒。

3.1入口粉塵濃度對旋風分離器性能的影響

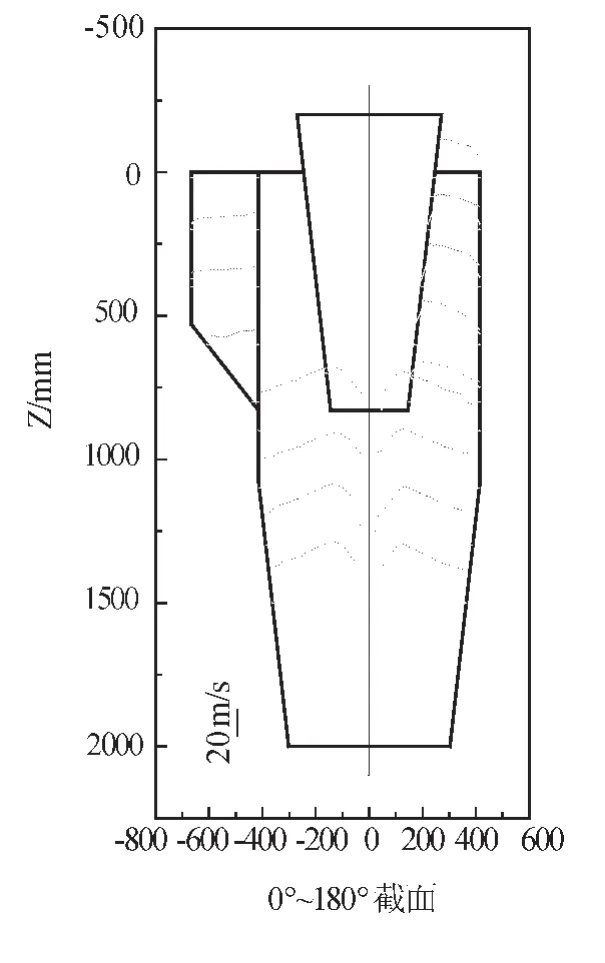

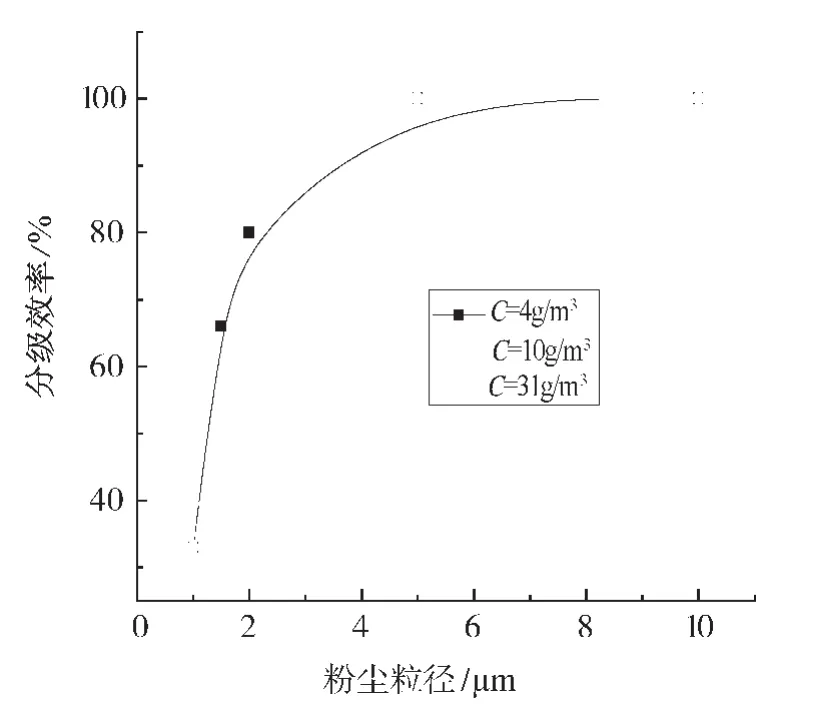

為了研究入口粉塵濃度對旋風分離器性能的影響,利用數(shù)值模擬的方法分別計算進口速度為18 m/s時,入口濃度C=4 g/m3、10 g/m3、31 g/m3情況下不同粒徑粉塵的分級效率。

表2和圖6為不同入口粉塵濃度時旋風分離器總效率與分級效率的比較。隨著入口粉塵濃度的增加,旋風分離器分離效率相應提高。在不同的入口粉塵濃度和粒徑范圍內(nèi),分離效率提高的幅度不一樣。即在4~10 g/m3范圍內(nèi),分離效率增加較大,小粒徑粉塵分離效率增加明顯。表2中的總效率比較還表明,隨著入口粉塵濃度的增加,開始時分離效率增加明顯,增加到一定程度后,增加程度減小。因此,入口粉塵濃度增大后,旋風分離器對整個粉塵群的捕集能力提高了,但幅度會因所處濃度范圍以及粒徑不同會有所差異。

表2 不同入口粉塵濃度時旋風分離器的總效率

圖6 不同入口粉塵濃度時旋風分離器的分級效率

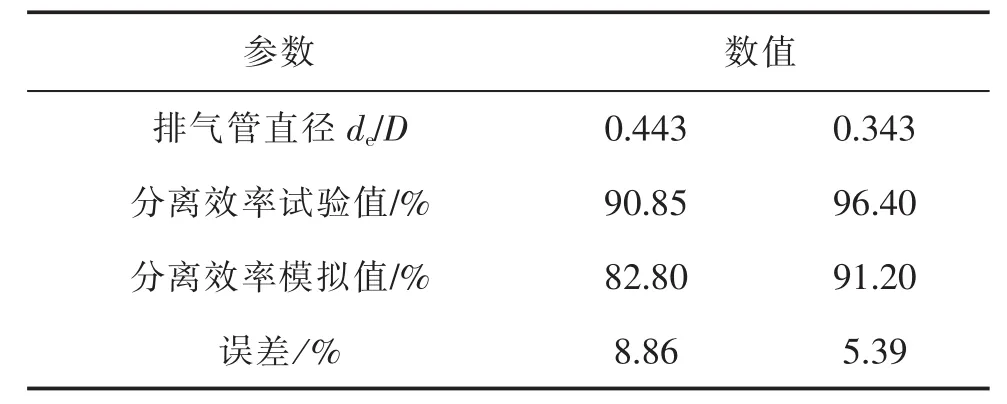

3.2排氣管直徑的變化對旋風分離器性能的影響

本文中設定進口粉塵濃度為31 g/m3,在此條件下得到不同排氣管直徑下的分離效率。排氣管直徑確定為de/D=0.443和0.343。

從表3和圖7可以看出,隨著排氣管直徑的減小,旋風分離器中固體粉塵的分級效率會隨之提高。這主要是因為當排氣管直徑減小時,原本一部分從入口直接進入升氣管流出的含塵流體也會隨著理想情況下的路線作旋轉運動,也就是說,較細的排氣管抑制了管壁附近的短路流,使得旋風分離器的分離性能得到改善。

表3 不同排氣管直徑時旋風分離器的總效率

圖7 不同排氣管直徑時旋風分離器的分級效率

4 結論

本文運用CFD對E型旋風分離器內(nèi)部流場進行了三維數(shù)值模擬分析,得到如下結論:

(1)E型旋風分離器內(nèi)部的切向速度分布為沿徑向呈“駝峰”形分布,有一個最大切向速度值將旋風分離器內(nèi)流場分為外旋流的準自由渦和內(nèi)旋流的準強制渦。隨著進口速度的增大,切向速度提高。E型旋風分離器氣流旋轉中心偏離距離很小,切向速度最大值形成一個近似圓柱面,該圓柱面的中心與分離器中心基本重合。這樣在排灰口處的下旋流返回到中心區(qū)域時,可以減少二次夾帶。

(2)影響旋風分離器性能的次流也稱為二次渦流,包括上渦流、縱向環(huán)流及底部夾帶。E型旋風分離器的數(shù)值模擬也描述了二次流的存在。采用異形進口,使得氣流在流速較高處有較大流通面積,有效地消除了上渦流的影響。從流場分析E型旋風分離器只是在頂壁處出現(xiàn)較小的渦流,同時下旋氣流的分界面接近于出口管插入深度的四分之一。該區(qū)的軸向速度較小,所以對上渦流有較大的抑制作用,提高了分離效率[8]。

(3)E型旋風分離器內(nèi)部的軸向速度也基本呈軸對稱分布。在靠近外壁的區(qū)域,氣體向下運動,形成下行氣流;而在靠近軸心部分,氣體則轉為向上運動,形成上行氣流。隨著速度的增加,上行流速度逐漸增加,上下行流分界點徑向位置不變。

(4)旋風分離器氣固分離模擬使用DPM模型,試驗值與模擬值的誤差不大,但模擬值比試驗值要偏小。因為數(shù)值模擬采用了理想化的模型,對于小顆粒的分離效率偏低。而在實際旋流過程中,旋風分離器的分離過程還包括顆粒的凝聚、夾帶、靜電等因素。因此有一部分小顆粒隨之被從含塵氣體中分離出來,從而提高了粉塵總體捕集效率。

[1]金國淼.化工設備設計全書——除塵設備[M].北京:化學工業(yè)出版社,2002.

[2]霍夫曼A C,斯坦因L E.旋風分離器原理設計和工程應用[M].彭維明,姬忠禮譯.北京:化學工業(yè)出版社,2004.

[3]張殿印,王純.除塵工程設計手冊[M].北京:化學工業(yè)出版社,2003.

[4]王瑞金,張凱,王剛.Fluent技術基礎與應用實例[M].北京:清華大學出版社,2007.

[5]Griffiths W D,Boysan F.Computational fluid dynamics(CFD)and empirical modeling of the performance of a number of cyclone samplers[J].J Aerosol Sci,1996,27(2):281-304.

[6]Hideto Yoshida,Yuta Inada,Kunihiro Fukui,et al. Improvement of gas-cyclone performance by use of local fluid flow control method[J].Powder Technology,2009,193:6-14.

[7]李丹,馬貴陽,杜明俊,等.基于DPM的旋風分離器內(nèi)顆粒軌跡數(shù)值模擬[J].遼寧石油化工大學學報,2011,31(2):36-38.

[8]夏興祥,等.潔凈煤技術國際研討會論文集[M].北京:煤炭工業(yè)出版社,1997.

Numerical Simulation and Separation Performance Research on Flow Field of E-Cyclone Separator

Han JieHan KunLiu DeliXia Xingxiang

The characteristics of the secondary flow around the upper top plate in the cyclone separator are analyzed through the numerical simulation method and the simulation results coincides with the experimental results. Then the tangential and axial velocities with different inlet gas velocities are simulated to describe the flow field structural characteristics in the E-cyclone separator.Meanwhile,the DPM method is applied to analyze the effects of the inlet gas velocity,dust concentration and diameter air-vent on the efficiency of the cyclone separator.Similary,the simulation results are consistent with the experimental results.

Cyclone separator;Numerical simulation;Flow field;Flow velocity;Separation performance;Computational fluid dynamics

TQ 051.8+4

2015-08-13)

*韓婕,女,1984年生,碩士,工程師。上海市,200062。