關于如何控制油井回壓升高的研究

于振宇++孫國強+++吳永志

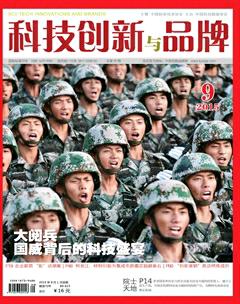

1 初始形式分析

油井正常生產時,由于產出液及外部氣溫等因素,造成地面管線結蠟嚴重,縮小過流面,使回壓上升,增加地面設備負載,影響正常生產。

圖1 工藝流程圖

因為井液中含有膠質及瀝青質,在溫度達到凝固點時,產生凝結造成管線的過流面減小,地面回壓上升,設備負載增加。其限制條件是產出液中膠質及瀝青質無法改變,不能通過加大摻水量來提高產出液溫度,目前解決方法是定期監測,回壓上升到一定值時,用外部加壓加溫設備進行提溫沖線。

為了分析這一問題,需要采用因果鏈分析的方法,如圖2所示。

經上分析,產出液中膠質、瀝青質無法改變,所以,可以從回油溫度下降和回油管線內壁吸附方面進行解決。

1.1 最終理想解

根據設計要求得出系統的最終目標是油井回壓不上升,但是溫度低、產出液中含膠質、瀝青質、伴熱摻水有限,考慮到環境溫度、壓力、伴熱、產出液成分、管線內壁等資源進行下一步的分析。

1.2 資源分析

F1:產出液:不含有可凝結成分或溫度較高(40度以上);

F2:回油管線:管線內壁不結蠟,回油管線溫度高不結蠟;

F3:伴熱摻水:伴熱不受限制,溫度和壓力較高;

F4:外部環境:外部溫度較高,使回油管線不結蠟。

1)可利用物質資源:產出液、摻水伴熱(流量、溫度)。

2)可利用能量資源:熱場、化學場。

3)可利用信息資源:產出液(膠質、瀝青質的凝固點)、摻水的溫度和流量、管線直徑的大小。

4)可利用空間資源:摻水伴熱流程。

5)可利用時間資源:在產出液中加化學藥劑,提高膠質及瀝青質凝點 。

6)可利用功能資源:利用摻水伴熱流程達到保溫。

7)可利用結構資源:利用摻水伴熱流程,對回油管線伴熱。

提出技術方案:因為提高外部溫度,要加強回油管線保溫(伴熱),這要更改管線流程,引起矛盾。

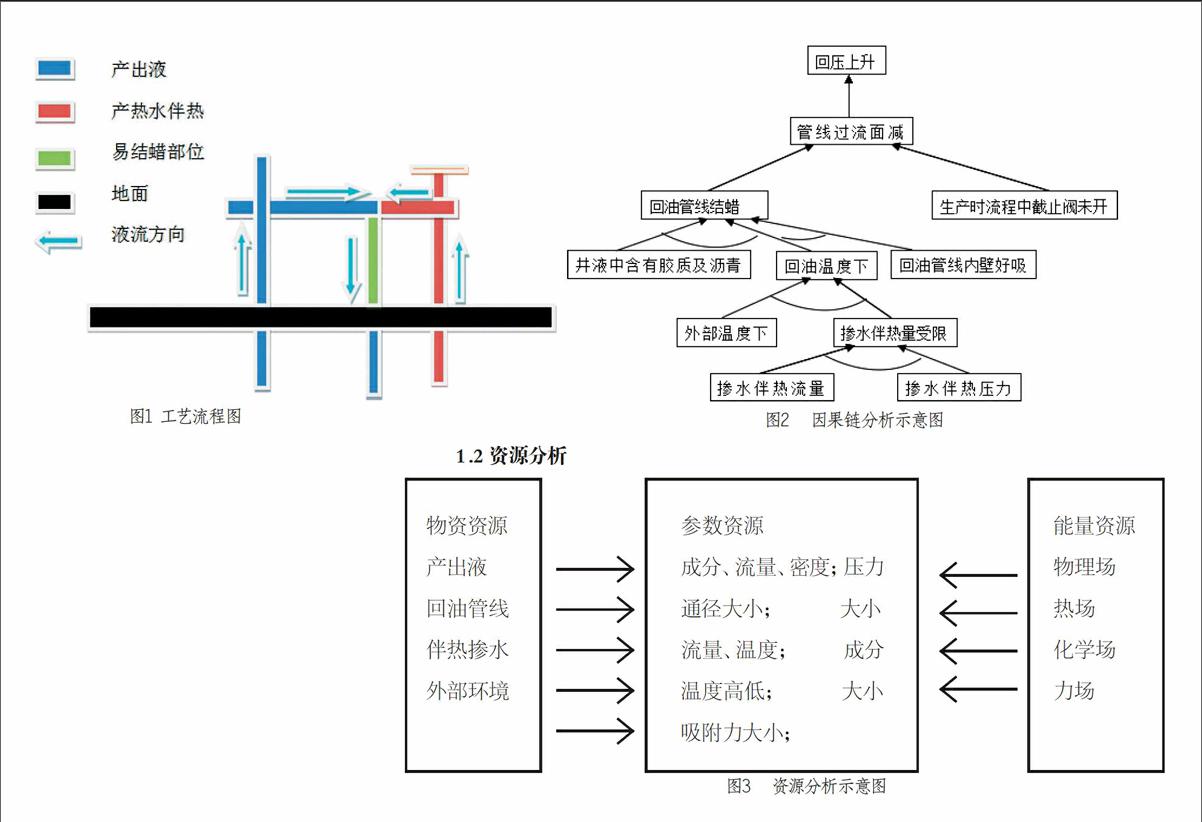

2 技術矛盾與物理矛盾

2.1 技術矛盾

得出改善參數:增加溫度;惡化的參數:成本。將問題模型標準化為對應的39個通用工程參數:26物資的量,改善的參數17號,惡化的參數23號。查找矛盾矩陣表可得其解決方案模型:21快速法,29壓力法,31空化法,36相變法。

為提高外部溫度,加強回油管線保溫(伴熱),更改流程;降低回油管線結蠟量,使用玻璃襯里油管或涂料油管,成本增加;在產出液中加入化學藥劑(無害),使膠質和瀝青質不凝結,增加成本。

2.2 物理矛盾

1)把技術矛盾轉化為物理矛盾:為控制回壓上升,要增加摻水伴熱量,但這樣所需熱能增加、成本增加。

物理矛盾為:為了控制回壓上升,應該增加摻水伴熱量(熱量);為了控制生產成本,應該減小摻水伴熱量(熱量);所以摻水的伴熱量既要大又要小。

根據矛盾分析得出,可采用空間分離原理,提高回油管線本身的溫度,來達到控制回壓上升,而不用考慮伴熱的摻水量(流量、溫度);也可采用整體與部分分離;利用對摻水流程的改制,對回油管線外部進行伴熱和保溫,達到控制回壓上升的目的。

3 物場分析

考慮到產出液流量、溫度、壓力的因素,以及產出液中含膠質、瀝青質多少等因素,建立系統的物場模型如下所示。

圖5 物場模型1 圖6 物場模型2

圖7 物場模型3 圖8 物場模型4

提出技術方案:

1.增加伴熱摻水溫度、壓力,減小膠質、瀝青質的凝結,達到控制回壓上升的目的;

2.可以加入藥劑,防止膠質、瀝青質凝結產生蠟,達到控制回壓上升的目的;

3.采油玻璃襯管線或涂料管線,減小膠質、瀝青質吸附力,達到控制回壓上升的目的;

圖9 方案3示意圖

4.對易結蠟部位進行外部進行加熱、保溫,達到控制回壓上升的目的。

圖10 方案4示意圖

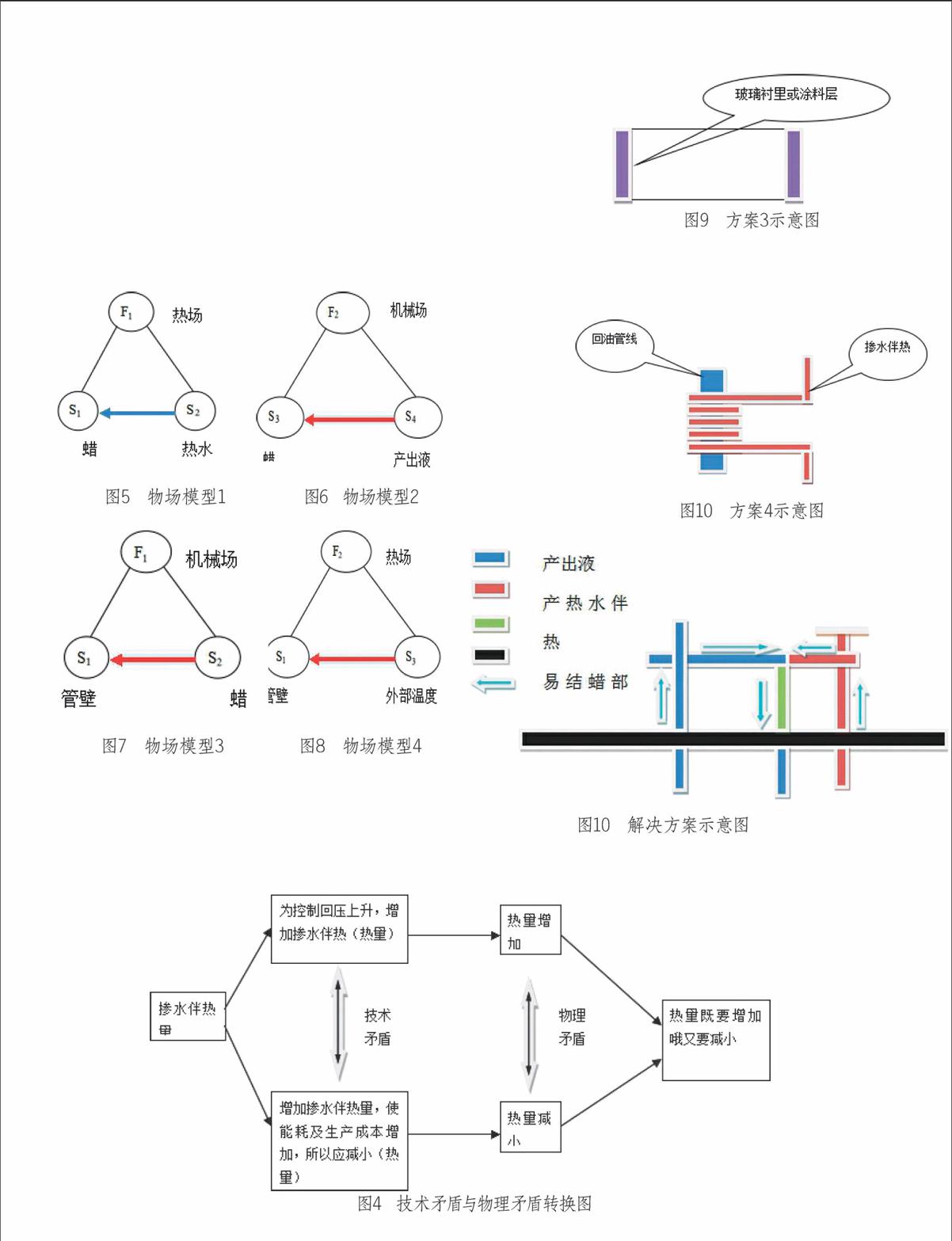

4 解決方案

根據以上所提的四個解案,其具體解決方案示意圖如圖11所示。

這四種方案各具特點,其中方案1是通過加大回油管線內部溫度,來實現防止結蠟的目的,但這樣會增加成本;方案2是通過化學藥劑對產出液的成分進行改變,使其中的膠質、瀝青質不產生凝結,但這樣同樣會使成本增加,同時藥劑也會對操作者產生相當大危害;方案3是改變了產出液中,膠質和瀝青質對管壁的吸附能力,使蠟不能凝結,但這樣成本會增加很大;方案4是改變了原來的摻水伴熱流程,對易結蠟部位進行外部加熱和保溫, 會適當增加成本;經上述分析:4號方案相對可行性高一些。 責編/劉紅偉