SiCp/Al復合材料超精密車削切屑形成機制及形成過程模型

葛英飛,徐九華,楊輝

(1.南京工程學院機械工程學院,江蘇南京211167;2.南京航空航天大學機電學院,江蘇南京210016;3.北京航空精密機械研究所,北京100076)

SiCp/Al復合材料超精密車削切屑形成機制及形成過程模型

葛英飛1,徐九華2,楊輝3

(1.南京工程學院機械工程學院,江蘇南京211167;2.南京航空航天大學機電學院,江蘇南京210016;3.北京航空精密機械研究所,北京100076)

通過觀察切屑根部和切屑的形態及金相微觀組織,采用細觀分析法和金屬切削理論分析法相結合,研究、分析了天然單晶金剛石(SCD)和聚晶金剛石(PCD)刀具超精密車削SiCp/ 2024Al和SiCp/ZL101A復合材料時的切屑形成機制,并建立了這兩種材料的切屑形成過程模型。結果表明:切屑呈厚度準周期性變化的鋸齒狀;切削變形時工件材料中微裂紋的動態形成和擴展、剪切角周期變化是形成這種切屑形態的兩種主要機制;該材料微觀上的不均勻性、材料本身的各種缺陷以及大量不可變形增強顆粒的存在,使得切削時剪切區材料產生大量的微裂紋和微空洞,而其微觀組織特性、力學性能特性以及切削時周期性的滑-停現象決定了剪切角周期變化;增強顆粒體分比、切削速度、進給量、刀具刃口半徑是影響切屑形成的主要因素。

機械制造工藝與設備;顆粒增強鋁基復合材料;超精密車削;切屑形成機制;形成過程模型;微裂紋動態形成和擴展;剪切角

0 引言

雖然關于碳化硅顆粒增強鋁基復合材料(SiCp/Al)加工性的研究非常之多,但絕大多數的研究都是在常規方式、常規精度下進行的,研究內容一般僅限于刀具磨損、加工表面質量和切屑形態等,而關于切屑形成機制及其對加工表面質量影響的研究很少,取得的成果非常有限[1-3]。近年來,隨著SiCp/Al復合材料在衛星天線和軸承、激光反射鏡及慣性導航系統等方面的應用越來越多,其超精密加工技術也得到了越來越多的重視,但總體來說,針對該材料的超精密加工的研究還處于初步階段[4-10]。目前對于這種材料超精密車削時的切削機理、材料變形行為以及它們與表面形成的關系還很有限。關于復合材料切削加工切屑形成機制方面的研究,目前大多采用爆炸落刀和有限元仿真方法[11-13],且研究內容大多采用基于常規金屬切削原理的方法來分析切屑形態及形成機制,而從微觀上研究增強相對切屑形成過程的影響則鮮有涉及。

本文通過觀察切屑及其根部的微觀組織形態,深入分析SiCp/Al復合材料超精密車削時的切屑形成機制,并將超精密切削過程、切屑形成機制與加工表面質量聯系起來,從而為選擇和設計適合超精密場合應用的該類復合材料提供理論依據。

1 試驗條件及方案

1.1 試驗條件

使用天然單晶金剛石(SCD)和聚晶金剛石(PCD)刀具對體積分數15%的SiCp/2024Al(粉末冶金制備,平均顆粒尺寸為3 μm)和質量分數0~20%的SiCp/ZL101A(攪拌鑄造法制備,平均顆粒尺寸為12 μm)復合材料進行外圓車削。工件材料尺寸為φ25 mm×15 mm,鋁合金基體的主要化學成分及刀具幾何參數分別如表1和表2所示。機床轉速n、每轉進給量f和切削深度ap分別為400~1 500 r/min, 3~10 μm/r和5~20 μm,在干切條件下收集切屑。

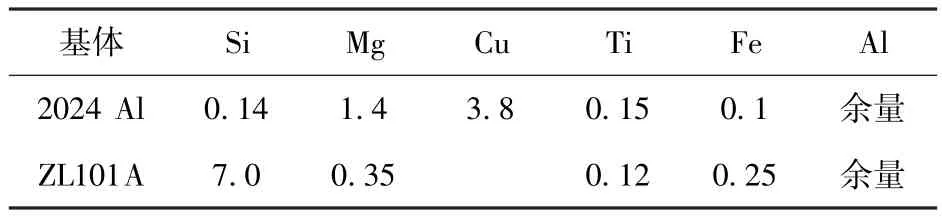

表1 鋁合金基體化學成分(質量分數)Tab.1 Main chemical compositions of 2024Al and ZL101A matrix materials(weight fraction)%

表2 刀具材料及其幾何參數Tab.2 Cutting tools and their specifications

超精密車削試驗在Nanosys-300型兩軸超精密車床上進行,機床主軸轉速為10~3 000 r/min,機床系統的測量、控制系統分辨率為1.25~5 nm.切屑經環氧樹脂冷鑲嵌、拋光,并用2.5 mL HNO3+ 1.0 mL HCl+1.5 mL HF+95 mL H2O溶液腐蝕10~15 s.使用Quanta 200型掃描電鏡(SEM)對切屑形態和切屑根部金相組織進行觀察和拍攝,顯微硬度的測試在HXS-1000A數顯顯微硬度計上進行。

1.2 試驗方案

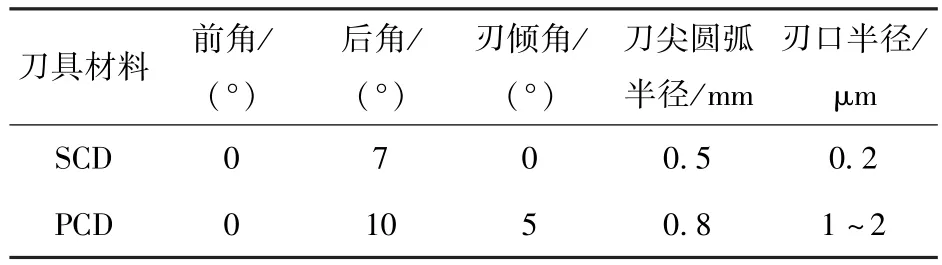

為研究SiCp/Al復合材料超精密切削的切屑形成機制,需對切屑根部進行研究。由于超精密切削的特殊性,本文采用文獻[14]的方法獲取切屑根部試樣。先在精密機床上精車圓柱形(φ15 mm× 20 mm)試件材料的兩端面和外圓,然后在精車后的圓柱面上鉆一直徑為3 mm的通孔,并在精密線切割機床上沿試件的軸對稱面將其切割成對等的兩半。分別將這兩半材料研磨、拋光,然后用螺栓將這兩半材料擰緊。將做好試樣安裝在超精密機床上,使用金剛石刀具沿結合面做正交切削,此時機床主軸靜止,只是刀具沿結合縫處做刨削運動。當形成一定長度的切屑時,突然停車并后縮刀具,此時切屑一般會連在試件上,最后將這兩半材料用環氧樹脂冷鑲嵌、研磨、拋光和腐蝕。試樣外形和切屑根部獲取示意圖如圖1所示。

圖1 切屑根部獲取示意圖Fig.1 Schematic diagram of chip root

2 試驗結果與分析

2.1 切屑形態

試驗表明,在本文所用的切削條件和切削用量下,超精密車削SiCp/Al時切屑一般呈不均勻的鋸齒狀,準周期的剪切裂紋從切屑自由表面一直延伸至靠近切屑底部的滯流層處,如圖2所示,切屑厚度的變化可達80%~100%.

圖2 SiCp/Al復合材料典型的切屑形態(ac,max為最大切屑厚度,ac,min為最小切屑厚度)Fig.2 Chip form during ultra-precision turning of SiCp/Al composites(acmax-maximum chip thicknes,acminminimum chip thickness)

2.2 切屑形成機制

2.2.1 微裂紋動態形成和擴展的作用

2.2.1.1 裂紋源及其擴展機制

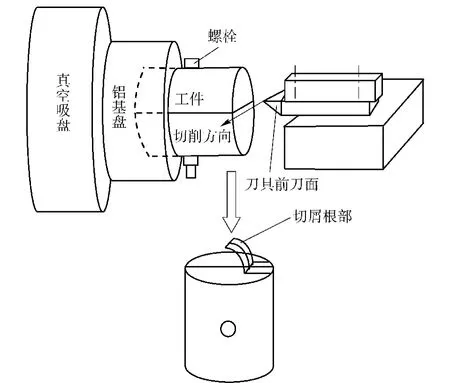

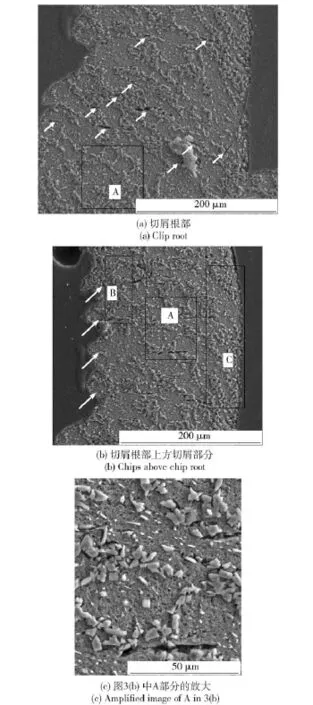

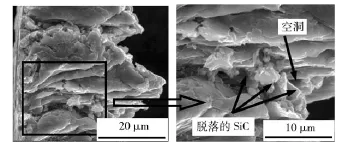

由圖3(a)可看出,在剪切區和切屑中存在大量的微孔洞和微裂紋(如圖3(a)中箭頭所指),仔細觀察這些微裂紋可發現,它們大多在SiC顆粒周圍或其附近產生(見圖3(c))。對SiCp/Al復合材料,基體本身的晶界、空洞、內部微裂紋、位錯,增強顆粒棱角處的應力集中,以及基體和增強顆粒在熱應力下由于膨脹系數不同而引起的位錯失配應力、界面處的脆性相和雜質、空洞、結合不善等都是裂紋源[12]。由于SiCp/Al復合材料的固有缺陷和其固有特性,造成切削變形過程中不可避免地產生大量微空洞和微裂紋。這些微裂紋隨著材料的變形傾向于沿剪切面線性排列,它們的擴展和匯聚導致在切屑自由表面處突發剪切斷裂的發生,所以裂紋的動態形成和擴展對該材料的去除和切屑的形成有著重要的影響。

切削時,剪切區的鋁合金基體發生彈塑性變形,而SiC增強顆粒阻礙這個變形,當位錯攀越SiC顆粒的速度小于切削速度時,就會在顆粒周圍形成位錯塞積群,當這種位錯應力達到一定程度時,在顆粒周圍的界面或基體中產生空洞。同時,在切削熱的作用下,由于增強顆粒與基體熱膨脹系數的差異,在界面處產生位錯失配應力[15],從而容易在此處形成微孔洞和微裂紋。此外,切削刃頻繁和SiC相互碰撞,使SiC發生斷裂破碎或被拔出,這個過程也伴隨著微裂紋和微空洞的產生。各種原因產生的上述裂紋在基體中傳播,并和基體中原有的裂紋源匯聚、長大。由于微裂紋的存在,剪切區的實際承載面積大大減小,應變在此處集中,當包含大量微裂紋的剪切區材料的剪切應變大于材料的斷裂應變時,切屑發生突發剪切并產生部分斷裂(圖3(b)中箭頭所示)。由圖4可看出(v為切削速度),正是由于大量SiC周圍產生了空洞,它們匯聚、擴展,導致切屑在此處的突發剪切斷裂。

圖3 SiCp/2024Al切屑根部(腐蝕后)Fig.3 Chip root of SiCp/2024Al composite(etched)

值得注意的是,在本文的條件下,在裂紋處基本沒有發現顆粒的斷裂,這一方面是因為試驗材料15%SiCp/2024Al的顆粒尺寸較小(平均顆粒尺寸為3 μm),另一方面是因為該材料界面的結合強度小于基體材料和顆粒的斷裂強度(基體的斷裂強度約為500 MPa,SiC的斷裂強度約為2 000 MPa,而界面的剪切強度約為基體的斷裂強度的[16].

圖4 微裂紋和微空洞對切屑形成的作用(v=8.6 m/min,f=10 μm/r,ap=20 μm,SCD刀具)Fig.4 The influences of microcracks and micropits on the chip formation(v=8.6 m/min,f=10 μm/r,ap= 20 μm,SCD tool)

2.2.1.2 微裂紋動態形成和擴展對切屑形態的影響

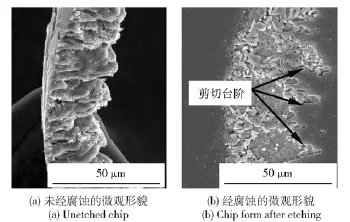

由圖5可看出,SiCp/Al復合材料超精密切削時除了切屑厚度準周期變化外,還發生了劇烈的剪切斷裂現象。準周期性的剪切裂紋從切屑自由表面向切削刃方向擴展,并一直延伸到切屑內部深處,從而導致材料在該處的部分斷裂,形成一個個近似鋸齒的節狀切屑。由圖5(b)可看出,增強顆粒沿剪切變形方向線性排列,剪切裂紋大多在顆粒聚集處產生,可見顆粒的分布情況對裂紋的形成和擴展有顯著的影響。

圖5 SiCp/2024Al切屑SEM圖片(v=39.2 m/min,f=10 mm/r,ap=20 mm,SCD刀具)Fig.5 The SEM chip images of SiCp/2024Al(v=39.2 m/min,f=10 mm/r,ap=20 mm,SCD tool)

值得注意的是,由于材料本身的不均勻性和各種微觀缺陷,材料各部分的力學性能相差較大,所以微裂紋和微空洞在切屑材料不同區域產生的數量不一,其形核地點和擴展路徑也具有很大的隨機性。這就造成在切屑自由表面突發剪切的時間間隔不一致,如圖5(b)所示,各個鋸齒的尺寸和形狀大小相差較大,這說明微裂紋的形成、匯聚和擴展,干擾了鋸齒狀切屑正常的周期形成過程,在切屑自由表面造成了準周期的突發剪切斷裂,從而使得該材料的鋸齒形態不像鈦合金和鎳基合金這些單一金屬合金的切屑那樣均勻對稱(因為這些材料的切屑形成過程中周期性的絕熱剪切是主要的機制,而微裂紋的影響可忽略)。可以推斷,在切削高體分比的該復合材料時,由于SiC顆粒更多,材料更脆,剪切區形成的微裂紋和微空洞會更多,從而斷裂裂紋會從切屑自由表面一直延伸到前刀面,形成節狀不連續切屑。

圖5還顯示,雖然剪切裂紋一直延伸到切屑內部深處,但切屑并沒有從剪切裂紋處完全斷裂成節狀。這有3個方面的原因:1)剪切區內存在的較高的壓應力抑制了裂紋的擴展[17];2)切屑和刀具在第二變形區(前刀面處)發生了劇烈的摩擦,切屑底部材料經歷了相當大的二次塑性變形并產生了相當高的溫度,使得一些裂紋發生機械閉合或焊合(圖3(b)中C部分所示);3)一旦材料在切屑自由表面發生剪切斷裂,剪切角在很短的時間從最小值轉變到最大值[18],從而剪切區的剪切應力和剪應變迅速降低,使得裂紋的擴展被終止。

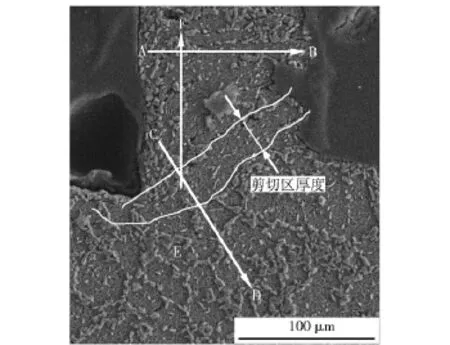

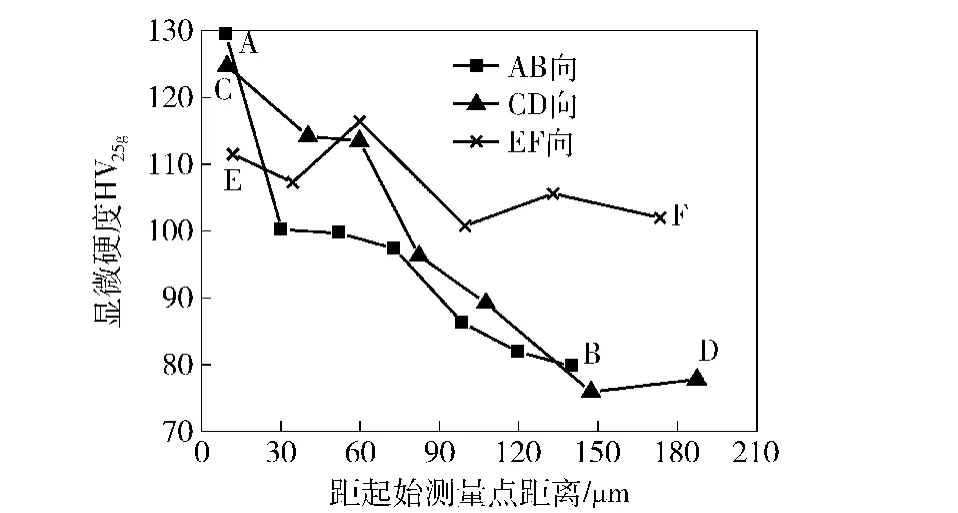

2.2.1.3 SiCp/Al復合材料超精密切削時材料內部的變形特征

仔細觀察圖3中材料變形前后SiC顆粒的排列情況可知,未變形材料中SiC的排列呈不規則多邊形(如圖3(a)中方框A所示),而處于剪切裂紋之間部分的鋸齒材料,其上SiC的排列形狀僅發生了很小的變化(如圖3(b)中方框B所示),由此可知該部分材料在變成切屑的過程中發生了較小和較均勻的變形。而處于剪切裂紋下方與刀具前刀面上方的那部分切屑材料(如圖3(b)中方框C所示),其上SiC的排列形狀發生了很明顯的變化,沿基體材料塑性流動方向線性排列,這說明該部分的切屑材料發生了明顯劇烈的塑性變形。通過對切屑中不同部分的硬度測量和分析也證實了這一點,如圖6、圖7所示,沿切屑厚度AB方向,鋸齒內的顯微硬度值僅比未變形材料硬度稍高,卻比切屑底部硬度小得多;由圖7中的曲線CD、EF可知,切屑底部的硬度(A、C點)明顯大于第一剪切區中的材料(E點)。由σ=HV/C(其中σ為材料中某點的流動應力,HV為該點的顯微硬度值,C為常數)[19]可以推知:切屑底部經歷的變形>第一剪切區材料的變形>切屑頂部鋸齒部分的經歷變形。由此也可推斷,切屑在流經前刀面時,在第二變形區經歷了劇烈的塑性變形。前期研究表明,超精密切削時在第二變形區的二次塑性變形產生的溫度可達505℃[10].

圖6 SiCp/2024Al切屑根部各部分材料的顯微硬度測試示意圖(ap=30 μm,v=4.8 m/min,切削寬度為50 μm)Fig.6 Schematic diagram of micro hardness measurement on the chip of the SiCp/2024Al(ap=30 μm,v= 4.8 m/min,cut width is 50 μm)

圖7 切屑根部各部分材料的顯微硬度測試結果Fig.7 The test results of the micro hardness on the chip root

此外,由圖6還可看出,由于顆粒的阻礙,基體材料在剪切區的變形不均勻,從而其流線不明顯,剪切角也是變化的。

2.2.2 剪切角周期變化及其對切屑形態的影響

2.2.1 節研究表明,微裂紋的動態形成對SiCp/Al復合材料切屑形成過程及切屑形態有著顯著的影響。但僅僅微裂紋動態行為的影響還不能完全解釋切屑厚度準周期變化的現象,各種原因導致的切削過程中剪切角周期變化是形成這種切屑形態的另一重要機制。

對SiCp/Al復合材料,由于微裂紋的存在,材料具有負應變硬化現象,壓縮試驗下的真實應力-應變曲線表明應變硬化指數隨應變的增大而迅速降低,最后趨近一個飽和值[20]。對于具有這種力學性能的材料,對同一個剪切應力值就存在著兩個不同的應變與之對應[21-22],從而容易形成厚度周期變化的切屑形態。而且,由于具有一定三維尺寸的SiC增強顆粒的存在,及復合材料的不均勻性,切削時材料的剪切變形是在一定厚度的剪切區內完成的。因此,由于SiCp/Al復合材料本身的不均勻性和各種微觀缺陷,以及剪切區大量微裂紋的存在使得瞬時的剪切應力和剪切面積不斷發生變化,使得剪切面的朝向更加不穩定,剪切角不為定值,切削時也更容易形成鋸齒狀的切屑。超精密切削時,進給量與增強顆粒SiC的平均尺寸在同一個數量級,切削厚度很小,切屑厚度很薄。在這種情況下,SiC周圍形成的裂紋和空洞,會很容易擴展至切屑內部深處。此外,在很小的進給量下,切屑厚度對剪切角的變化也越敏感,所以切屑的鋸齒狀也越明顯。

除材料本身特性外,切屑在前刀面上的滑動-粘滯摩擦現象也是促使剪切角周期變化的另一重要原因。在體分比較小(5%~25%)的情況下,SiCp/Al復合材料的塑性較好,切屑與刀具之間存在著緊密型摩擦和峰點型摩擦而以前者為主[23],在前刀面存在的高溫、高壓下,鋁合金基體和刀具很容易發生粘結。此外,SiC顆粒對刀具會造成強烈的磨粒磨損,因此基體材料也很容易鑲嵌在磨損形成的溝槽中,這又進一步加劇了彼此粘結的程度,如圖8(a)所示。在鋸齒形成的初始階段,切屑以新生的表面抹拭前刀面,造成刀-屑之間的接觸面積增大,此時刀-屑開始產生粘結,隨著粘結面積的增大,刀-屑摩擦力也增大,當摩擦力增大到足以抵抗前刀面的切向分力時,切屑便不再滑動而層積在前刀面上。在這個過程中,由于摩擦力增大,剪切角不斷減小,切削力增大,當沿前刀面的切削力分量增達到能克服刀-屑間的粘結力時,切屑便又開始沿前刀面滑動,此后剪切角又恢復到原來值,如圖8(b)和圖8(c)所示。

圖8 PCD刀具前刀面發生的粘結和切屑的滑動-停留現象(v=78.5 m/min,f=10 μm/r,ap=20 μm,SiCp/2024Al)Fig.8 The build-up edge on the tool rake face and the trace of stick-slip behavior(v=78.5 m/min,f=10 μm/r,ap=20 μm,SiCp/2024Al)

對增強顆粒含量較小的質量分數10%的SiCp/ZL101A復合材料,材料的塑性較好,切削時剪切區形成的微裂紋和微空洞較少,微裂紋對切屑形成的影響較小,從而剪切角變化的兩個階段(Φmax→Φmin,Φmin→Φmax)[24]在所用時間上近似相等,所以其鋸齒近似呈對稱的拋物線狀,如圖2(a)所示。而對體分比較高的體積分數15%的SiCp/2024Al復合材料,在它的剪切變形過程中伴隨著大量的微裂紋和微空洞,這些微裂紋和微空洞在剪切面沿剪切方向線性排列,它們的擴展和匯聚導致在切屑自由表面產生突發部分斷裂,形成一個突出的剪切臺階,因此對該材料,上述剪切角周期變化的后半周期(Φmin→Φmax)是在很短的時間內發生的,從而鋸齒上端呈不等腰的三角形,如圖2(b)所示。

2.3 切屑形成過程模型

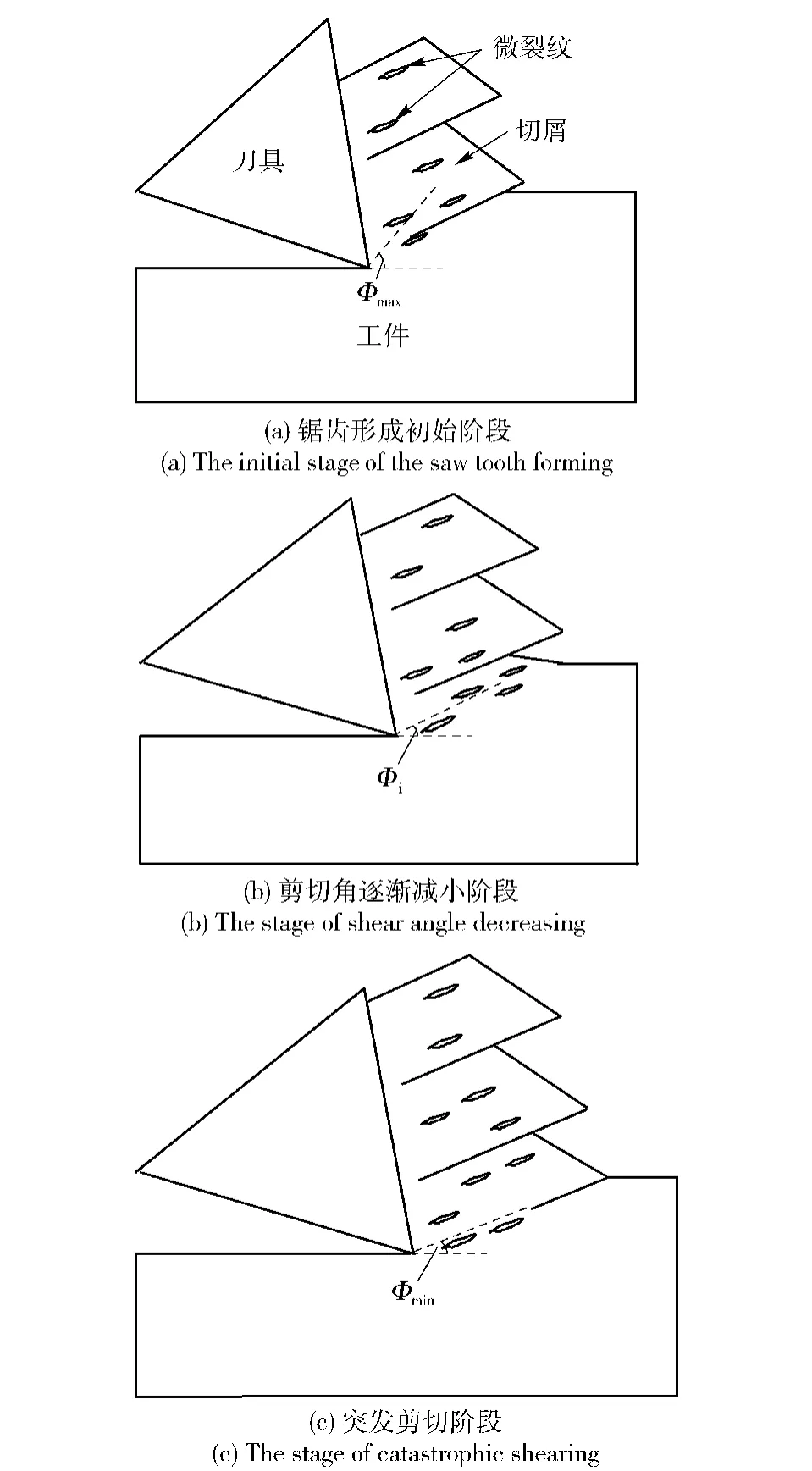

綜合上述分析,對體積分數15%的SiCp/2024Al復合材料超精密切削,可以建立如下的切屑形成過程模型,示意圖如圖9所示:

1)鋸齒形成的初始階段:在材料本身特性和微觀組織性能的作用下,剪切面向前方轉動(背離前刀面方向),剪切角開始從最大值逐漸減小,從而剪切應力增大、正應力減小(在平面應變狀態下,Mises屈服準則[25]為σ2+3τ2=C2),此時在第一變形區開始形成大量微裂紋和微空洞。同時,由于材料具有一定的粘性,切屑和刀具之間開始從滑動轉為粘結。在粘滯的過程中,刀具和切屑間的摩擦屬于內摩擦,從而摩擦系數增大,這也使得剪切角逐漸減小。

圖9 體積分數15%的SiCp/2024Al復合材料切屑形成過程模型(Φmax>Φi>Φmin)Fig.9 The model of chip formation for the 15%vol.SiCp/2024Al

2)剪切角逐漸減小階段:隨著剪切應變和應力的進一步增大,當剪切角減小到一定值,剪切應力足以克服切屑-刀具之間的粘結力時,切屑又開始沿前刀面流動。此時剪切面處的正應力較小,微裂紋和微空洞進一步增多,從而微裂紋開始擴展和匯聚。

3)突發剪切階段:在微裂紋的影響下,剪切面實際承載面積大大減小,應變在此處集中,當剪切應力增大到接近材料的斷裂強度時,由于在剪切面和工件表面交匯處的切屑自由表面的正應力為0,裂紋在該處很快向切削刃處擴展,從而發生突發性的剪切斷裂,在切屑自由表面形成一個突出的剪切臺階。但此時剪切面內部仍存在著一定強度的正壓應力,使得這種斷裂裂紋在延伸一定距離后被中斷;另外,發生部分斷裂的同時剪切角很快從最小值增大到最大值,剪切應力和應變迅速降低,這也使得裂紋的擴展不能充分進行。一旦切屑發生部分斷裂,在多余的切屑形成能的驅動下剪切面迅速向前刀面轉動,剪切角在很短的時間內又達到最大值,從而開始下一個鋸齒形成的循環。

對質量分數10%的SiCp/ZL101A,由于材料延性較好,能夠在高應變率下達到較大的應變。當剪切角從最大值轉變到最小值時,材料流動應力達到飽和值[21]。此時剪切區雖然也產生一些微裂紋,但由于它們的尺寸較小、數量較少,不會造成材料的突發剪切斷裂;而是主要在最小能量原理的作用下[22],系統自發地通過減小剪切面積來減小切屑形成能,從而剪切面又向相反方向轉動,剪切角逐漸增大,形成形狀比較對稱的鋸齒型切屑。

3 討論

3.1 微裂紋動態形成和擴展對加工表面質量的影響

切屑的形成過程其實也就是切削表面形成的過程。微裂紋的動態形成和擴展對加工表面完整性和切削力、切屑處理有很大的影響,雖然切屑的處理收集很方便,但加工表面質量惡化,如由于顆粒和刀具頻繁和劇烈的碰撞而在加工表面形成空洞,以及在加工表面留下切屑碎片和微裂紋等[9]。裂紋形成時,切削力減小,從而平均剪切角增大,有效剪切面積減小,切屑-刀具接觸長度減小,裂紋擴展引起應力釋放[18]。然而裂紋的擴展引起切削力的波動,特別對不連續切屑(此時增強顆粒體分比較高),這種變化的幅度有時較大,嚴重時會造成切削系統的不穩定。從切屑形成過程的穩定性及其對加工表面的影響,以及從微裂紋的形成及其對加工表面質量的影響的角度,超精密切削時,應該選擇增強顆粒尺寸較小、體分比較低、形狀系數較大的復合材料。同時,要選擇界面結合強度高、界面缺陷少的復合材料,并且通過選擇合適的工藝參數,以盡量減少加工表面微裂紋的尺寸和數量。當然因為切削時增強顆粒不可避免地要和刀具頻繁碰撞,顆粒會發生轉動、破碎和拔出等現象,在這個過程中也會產生微裂紋和微空洞,所以從這個意義上說,微裂紋在SiCp/Al復合材料切削過程中的產生是不可避免的,即使界面結合達到理想的狀態。由于目前絕大多數的SiCp/Al復合材料制備工藝不盡理想,且會在材料中引入各種原始缺陷,所以該材料的切削表面往往存留大量的微觀加工缺陷。前期研究表明,要獲得粗糙度Ra小于10 nm的切削表面是非常困難的[9]。

3.2 影響切屑形成和切削形態的主要因素

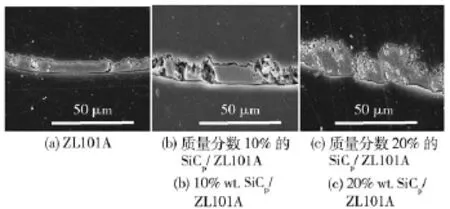

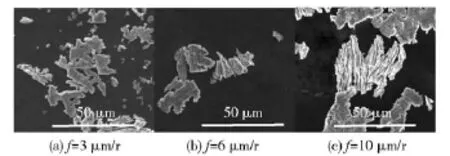

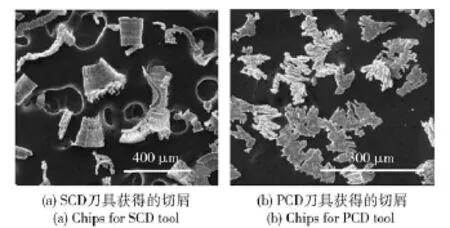

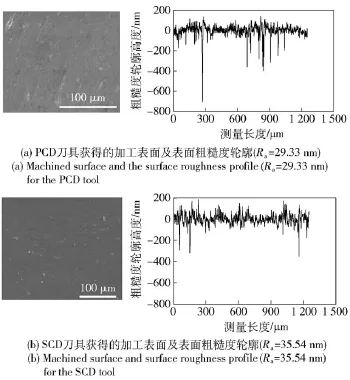

通過上述試驗結果和分析可知,由于SiCp/Al復合材料的固有缺陷和其固有特性,造成切削變形過程中不可避免的產生大量微空洞和微裂紋,且剪切角發生周期性波動,從而容易形成不規則或準周期性的鋸齒型切屑。增強顆粒體分比、切削速度、進給量、刀具刃口半徑是影響切屑形態的主要因素。隨增強顆粒含量的增加,切屑中的微空洞和微裂紋的數量也增加,SiCp/Al復合材料切屑形態的不連續性加劇,如圖10所示。切削速度較低時,切屑不連續性增強;速度較高時,切屑中微裂紋的數量和擴展深度減小,切屑外形更連續,單個鋸齒的寬度也較大,如圖11所示。進給量越小,SiC周圍形成的裂紋和空洞越容易貫穿整個切屑厚度,切屑整體外形就越細碎;且進給量越小,切屑厚度對剪切角的變化越敏感,所以切屑的鋸齒狀也越明顯,如圖12所示。刀具的鈍圓半徑與增強顆粒SiC的平均尺寸及切削厚度相當時(如使用PCD刀具時),刀具下方的未變形切屑厚度較大,即實際切削深度比名義切削深度小得多,刀具實際前角為負,增強顆粒充當著自然斷屑器的作用,刀具大多以擠壓和撕裂的方式在去除材料,因此切屑容易折斷,不連續性增強,如圖13所示。PCD和SCD刀具超精密切削體積分數15%的SiCp/2024Al時的加工表面及表面粗糙度輪廓如圖14所示。

圖10 不同增強顆粒體分比下的切屑形態(v= 60 m/min,f=6 μm/r,ap=20 μm,PCD刀具)Fig.10 The effect of volume fraction of reinforcement's on the chip formation(v=60 m/min,f=6 μm/r,ap=20 μm,PCD tool)

圖11 切削速度對切屑形態的影響(體積分數15%的SiCp/2024Al,f=10 μm/r,ap=20 μm,SCD刀具)Fig.11 The effect of cutting speed on the chip formation(15%vol.SiCp/2024Al,f=10 μm/r,ap= 20 μm,SCD tool)

圖12 進給量對切屑形態的影響(體積分數15%的SiCp/ 2024Al,v=60 m/min,ap=10 μm,PCD刀具)Fig.12 The effect of feed rate on the chip formation(15% vol.SiCp/2024Al,v=60 m/min,ap=10 μm,PCD)

圖13 不同刀具獲得的切屑形態(體積分數15%的SiCp/ 2024Al,v=78.5 m/min,f=10 μm/r,ap=5 μm)Fig.13 The effects of tool materials and the cutting edge radius on the chip formation(15%vol.SiCp/2024Al,v=78.5 m/min,f=10 μm/r,ap=5 μm)

4 結論

1)超精密切削SiCp/Al復合材料時,切屑呈厚度準周期變化的鋸齒狀,微裂紋的動態形成和擴展行為和切削時的剪切角周期變化是形成這種切屑的兩種主要機制。

2)由于微裂紋的存在,剪切區的實際承載面積大大減小,應變在此處集中,當包含大量微裂紋的剪切區材料的剪切應變大于材料的斷裂應變時,切屑發生突發剪切并產生部分斷裂。

圖14 不同刀具獲得的加工表面微觀形貌對比Fig.14 The effects of tool materials and the cutting edge radius on the machined surface quality

3)SiCp/Al復合材料切削時剪切區具有一定的厚度,并且材料本身特性決定了切削時剪切面的朝向很不穩定。鋸齒形成過程中,剪切角從最大值逐漸減小到最小值,最后在微裂紋的作用下,材料發生部分斷裂,此后在多余的切屑形成能的驅動下剪切面迅速向前刀面轉動,剪切角又達到最大值,從而開始下一個鋸齒的形成。

4)由于材料本身的不均勻性和各種微觀缺陷,材料各部分的力學性能相差較大,所以微裂紋和微空洞在切屑材料不同區域產生的數量不一,其形核地點和擴展路徑也具有很大的隨機性,從而造成在切屑自由表面突發剪切的時間間隔不一致。

5)由于增強顆粒的阻礙作用,切屑中不同部分經歷的塑性變形程度相差較大,基體材料在剪切區的塑性變形不均勻,從而其變形流線不明顯,剪切角不為定值。

(

)

[1]Quan Y M,Zhou Z H,Ye B Y.Cutting process and chip appearance of aluminum matrix composites reinforced by SiC particle[J].JournalofMaterialsProcessingTechnology,1999, 91(1/2/3):231-235.

[2]Lin J T,Bhattacharyya D,Ferguson W G.Chip formation in the machining of SiC-particle-reinforced aluminium-matrix composites[J].Composites Science and Technology,1998,58(2):285-291.

[3]El-Gallab M,Sklad M.Machining of Al/SiC particulate metal-matrix composites part I:tool performance[J].Materials Processing Technology,1998,83(1/2/3):151-158.

[4]Cheung C F,Chan K C,Lee W B.Surface characterization in ultra-precision machining of Al/SiC metal matrix composites using data dependent systems analysis[J].Materials Processing Technology,2003,140(1/2/3):141-146.

[5]Yuan Z J,Geng L.Ultraprecision machining of SiCw/Al composites[J].CIRP Annals-Manufacturing Technology,1993,42(1):107-109.

[6]Hung N P,Tan T C,Zhong Z W,et al.Ductile-regime machining of particle-reinforced metal matrix composites[J].Machining Science and Technology,1999,3(2):255-271.

[7]Cheung C F,Chan K C,To S,et al.Effect of reinforcement in ultra-precision machining of Al6061/SiC metal matrix composites[J].Scripta Materialia,2002,47(2):77-82.

[8]Chandrasekaran H,Johansson J O.Influence of processing conditions and reinforcement on the surface quality of finish machined aluminum alloy matrix composites[J].CIRP Annals-Manufacturing Technology,1997,46(1):493-496.

[9]Ge Y F,Xu J H,Yang H,et al.Workpiece surface quality when ultra-precision turning SiCp/Al composites[J].Journal of Materials Processing Technology,2008,203(1/2/3):166-175.

[10]Ge Y F,Xu J H,Yang H.Diamond tools wear and their applicability when ultra-precision turning of SiCp/2009Al matrix composite[J].Wear,2010,269(11/12):699-708.

[11]Zenia S,Ayed L B,Nouari M,et al.Numerical prediction of the chip formation process and induced damage during the machining of carbon/epoxy composites[J].International Journal of Mechanical Sciences,2015,90:89-101.

[12]Quan Y M,Zhou Z H,Ye B Y.Cutting process and chip appearance of aluminum matrix composites reinforced by SiC particle[J].Journal of Materials Processing Technology,1999,91(1/2/3):231-235.

[13]Monaghan J M.The use of a quick-stop test to study the chip formation of a SiC/Al metal matrix composite material and its matrix alloy[J].International Journal of Fatigue,1996,18(3):213-218.

[14]Arcona C,Dow T A.A new technique for studying the chip formation process in diamond turning[J].Precision Engineering,1996,18(2/3):157-160.

[15]Komanduri R,Brown R H.On the mechanics of chip segmentation in machining[J].Journal of Engineering for Industry,1981,103(1):33-51.

[16]肖伯律,左濤,張維玉,等.高能球磨制備15%SiC/2009Al復合材料的微觀組織與斷裂行為[J].稀有金屬,2005,29(1):1-5.XIAO Bo-lü,ZUO Tao,ZHANG Wei-yu,et al.Microstructure and fracture behavior of 15%SiC/2009Al composite by ball milling[J].Chinese Journal of Rare Metals,2005,29(1):1-5.(in Chinese)

[17]陳劍鋒,武高輝,孫東立.金屬基復合材料的強化機制[J].航空材料學報,2002,22(2):51-55. CHEN Jian-feng,WU Gao-hui,SUN Dong-li,et al.Strengthening mechanisms of metal matrix composites[J].Journal of Aeronautical Materials,2002,22(2):51-55.(in Chinese)

[18]秦蜀懿,張國定.改善顆粒增強金屬基復合材料塑性和韌性的途徑和機制[J].中國有色金屬學報,2000,10(5):621-630. QIN Shu-yi,ZHANG Guo-ding.Methods and mechanisms to improve ductility and toughness of particle reinforced metal matrix composites[J].The Chinese Journal of Nonferrous Metals,2000,10(5):621-630.(in Chinese)

[19]Li X P,Seah W K H.Tool wear acceleration in relation to workpiece reinforcement percentage in cutting of metal matrix composites[J].Wear,2001,247(2):161-171.

[20]Mondal D P,Ganesh N V,Munechwar V S,et al.Effect of SiC concentration and strain rate on the compressive deformation behaviour of 2014Al/SiCpcomposite[J].Materials Science and Engineering,2006,A 433(1/2):18-31.

[21]Stevenson R.The morphology of machining chips formed during low speed quasi-orthogonal machining of CA 360 brass and a model for their formation[J].Journal of Engineering for Industry,1992,114(11):405-411.

[22]Klamecki B E.Catastrophe theory model of chip formation[J]. Journal of Engineering for Industry,1982,104(4):369-373.

[23]全燕鳴,周澤華.不同顆粒度SiC增強鋁基復合材料的切削加工性與適應刀具[J].材料科學與工程,1996,14(4):59-64. QUAN Yan-ming,ZHOU Ze-hua.Machinability of aluminium matrix composites reinforced by different size SiC particles and their applicable tools[J].Materials Science&Engineering,1996,14(4):59-64.(in Chinese)

[24]Komanduri R,Schroeder T A,Hazra J,et al.On the catastrophic shear instability in high-speed machining of an AISI 4340 steel[J].Journal of Manufacturing Science and Engineering,1982,104(2):121-131.

[25]樊建中,姚忠凱,郭宏,等.碳化硅增強鋁基復合材料界面研究進展[J].稀有金屬,1997,21(2):134-138. FAN Jian-zhong,YAO Zhong-kai,GUO Hong,et al.The interface research status of SiC reinforced aluminum alloy composites[J].Chinese Journal of Rare Metals,1997,21(2):134-138.(in Chinese)

Chip Formation Mechanisms and the Process Model during Ultra-precision Turning of SiCp/Al Composite

GE Ying-fei1,XU Jiu-hua2,YANG Hui3

(1.School of Mechanical Engineering,Nanjing Institute of Technology,Nanjing 211167,Jiangsu,China;2.College of Mechanical and Electrical Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,Jiangsu,China;3.Beijing Precision Engineering Institute for Aircraft Industry,Beijing 100076,China)

Single crystal diamond and polycrystalline diamond tools are selected for ultra-precision turning of SiC particulate reinforced aluminum matrix composites(SiCp/2024Al and SiCp/ZL101A).The appearance and the metallurgical microstructure of chip are observed in order to investigate the formation mechanisms of chip using micromechanics and metal cutting theory analytical methods.The chip formation process models are also established.The results show that a saw-toothed chip with semi-periodic thickness is formed.It is pointed that the dynamic behavior of microcracks and the periodic variation of shear angle are the two main mechanisms for this type of chip.A great number of microcracks and microvoids are produced on this kind of material during machining due to the inherent defects and,non-uni-formity of the materials and the presence of the reinforcement particles.The periodic variation of shear angle is determined by the workpiece microstructure and the mechanical properties and the periodic slipstick phenomenon.Volume fraction of reinforcement,cutting speed,feed rate and tool edge radius are the main factors that affect the chip formation.

manufaturing technology and equipment;particulate reinforced aluminum matrix composite;ultra-precision turning;chip formation mechanism;chip formation process model;dynamic behavior of microcrack;shear angle

TG506.7

A

1000-1093(2015)05-0911-10

10.3969/j.issn.1000-1093.2015.05.022

2014-07-10

國家自然科學基金項目(51275227);江蘇省青藍工程項目(2014年)

葛英飛(1975—),男,副教授,博士。E-mail:yingfeige@163.com