全自動高溫濕法刻蝕設備的研制

祝福生,段成龍

(中國電子科技集團公司第四十五研究所,北京 101601)

全自動高溫濕法刻蝕設備的研制

祝福生,段成龍

(中國電子科技集團公司第四十五研究所,北京 101601)

介紹了高溫濕法刻蝕設備在LED芯片制造中圖形化襯底制備工藝(PSS)及激光正切后側邊腐蝕工藝兩方面的應用;論述了高溫強酸刻蝕濕法設備組成、結構及單元模塊的功能。

圖形化襯底;側邊腐蝕;干法刻蝕;濕法刻蝕

近年來,國內氮化鎵(GaN)基高亮度LED (High-Brightness LED)得到迅速發展。目前藍光和綠光LED是在藍寶石襯底上外延生長的,由于GaN外延層與藍寶石(Al2O3)外延襯底之間的晶格失配和熱膨脹系數差別,影響了LED器件的發光效率。圖形化藍寶石襯底 (PatternedSapphire Substrate,PSS)技術的應用,一方面可以有效減少GaN外延材料的位錯密度,降低反向漏電流,提高LED器件的使用壽命;另一方面當光從外延層進入圖形化襯底時經過多次反射,提高了光的提取效率。因此PSS上生長的LED相對于普通藍寶石襯底LED出射光亮度及壽命都有較大提高。圖形襯底的制備分為干法刻蝕和濕法腐蝕。目前,干法刻蝕PSS仍占市場主流。雖然干法刻蝕圖形化襯底重復性好、易于控制,圖形質量優于濕法刻蝕,但干法刻蝕的成本較高,產能低,容易損傷襯底。而利用高溫濕法刻蝕設備腐蝕制備PSS技術由于設備投資和運行成本低,工藝簡單,產能高,能有效地避免損傷問題,而且隨著對高溫濕法刻蝕工藝研究的不斷深入,濕法刻蝕也越來越受到各生產廠商的關注。高溫濕法刻蝕設備在LED芯片制造過程中的另一方面應用是在對晶片進行切割后,由于側邊燒蝕而導致光損,利用其進行側邊腐蝕,以去除切割道上堆積的副產物,提升LED芯片的亮度。

1 高溫濕法刻蝕設備的工作原理

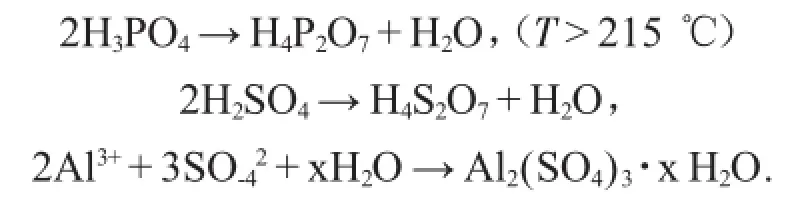

高溫濕法刻蝕設備所使用的主要溶液為H2SO4與 H3PO4的混合液,刻蝕時溶液溫度在250~300℃,PSS刻蝕工藝溫度較側邊腐蝕工藝溫度高。濕法刻蝕主要反應方程為:

高溫濕法刻蝕設備制作PSS的圖形排列整齊,方向一致。隨著腐蝕液溫度的增加,腐蝕速率逐漸增加。,當溫度在270℃時,腐蝕的PSS生長完GaN的PL發光強度最強。濕法刻蝕PSS圖形結構主要有溝槽形、金字塔形及凹坑。

2 高溫刻蝕設備的組成及配置

2.1 設備組成

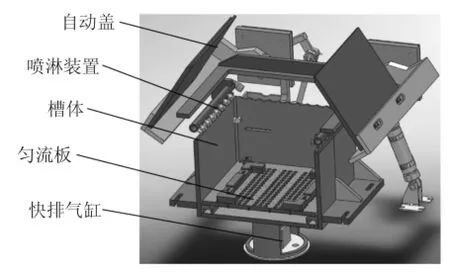

設備結構外形如圖1所示,整機主要由主機機架、送風系統、排風系統、工藝槽體、傳輸機械手、自動供液系統(CDS)、電控系統、酸性廢氣處理系統、DI水在線加熱系統、水氣路系統、自動滅火系統等部分組成。

由于工藝槽內所使用的化學藥液為H2SO4與 H3PO4的混合液,且溫度非常高,當高溫腐蝕槽自動蓋打開瞬間,積聚在槽內大量酸氣會在制程區內迅速擴散,由于高溫氣體與機架板材存在較大溫差,如不能及時排出,遇冷將凝結成液珠。含酸液珠如滴落至設備機械零部件、電氣元器件上,長時間將造成其腐蝕失效,從而導致設備運行故障,影響設備使用壽命,嚴重時甚至造成操作人員的人身傷害。因此,主機機架材料及結構設計,排風系統設計及控制對設備與人員的安全性至關重要。為此,設備機架采用鋼結構骨架包塑,殼體采用PP(聚丙烯)板材焊接成型。機架由濕制程區、電氣安裝區、操作區、管路區及機械手安裝區五部分組成,電氣安裝區位于設備后上部,設備后下方為管路區,操作區位于設備前方,設備前下部操作維修門與工藝槽體之間是機械手安裝區,各區域之間進行物理隔離,以提高整體的抗腐蝕能力。機架頂部設有導液槽,用于對殘留含酸液滴的隔擋及收集處理。整機采用兩側主動進風,后側及頂部排風方式。同時對進風壓力及排風壓力進行檢測,對排風量及排風壓力進行控制調整,以減少酸霧在制程區的停留時間,避免腐蝕氣體的凝結。設備配置了一套自動滅火系統,用于對機臺內火災情況的實時監控和應急處理。

圖1 全自動高溫濕法刻蝕設備外形圖

2.2 設備配置

設備臺面布置如圖2所示,工藝槽體呈單排排列,共由7個工位組成,其中左右兩側為上料位/下料位;傳輸機械手設置在槽體前方,負責上料位、工藝槽、下料位間的傳輸處理。

圖2 全自動高溫濕法刻蝕設備臺面布置

其中1#、2#、3#槽為石英H3PO4+H2SO4加熱腐蝕槽,1#槽工藝溫度100℃為低溫槽,2#、5#槽工藝溫度270℃為高溫槽,4#、5#槽為QDR槽。工藝流程為:

3 工藝槽的設計

3.1 石英加熱腐蝕槽

石英加熱腐蝕槽結構如圖3所示,主要由石英內槽、陶瓷加熱器、保溫隔熱材料、耐腐蝕殼體、自動石英槽蓋、測溫探頭、液位檢測傳感器、配液組件、排液組件等部分組成。

圖3 腐蝕槽結構示意圖

石英內槽采用厚度6 mm石英材料焊接加工,殼體由PTFE焊接而成,在兩者之間填有保溫隔熱材料。槽體加熱采用陶瓷加熱方式,石英外壁設有溫度保護開關,防止過熱。藥液溫控精度及均勻性,是影響PSS質量的重要因素。為此,槽內裝有2個分布于不同區域的測溫探頭,以采集不同位置的溫度信息數據,采用雙PID分段溫控系統,實現溫度穩定控制,溫度精度可達±1℃。化學藥液供給方式為機臺自動供液系統按比例自動供給。腐蝕槽內還設有氮氣液位檢測系統,其作用是:

(1)當化學藥液液面過低時發出聲光報警,防止干燒;

(2)槽內化學液排空檢測;

(3)當化學液供液系統供液出現故障時,工藝槽內高液位保護。

藥液使用一定時間后需要排掉更換新藥液,排液及配液時間對機臺產能影響很大。由于強腐蝕藥液溫度已經超過泵、閥門、管件的使用溫度極限,業內通常采用藥液自然冷卻或向高溫腐蝕槽內通入氮氣進行降溫處理,當溫度降到140℃時,利用高溫泵將藥液排入降溫緩沖槽,緩沖槽內的藥液冷卻到室溫后再通過泵排至廠務的廢液排放管道。這種方式的缺點是降溫時間長,生產效率低,一般從270℃降至140℃,少則幾個小時,多則十幾個小時,而且會消耗大量氮氣,增加了使用成本。我們采用在槽內安裝石英排液組件,藥液不需要降溫即可通過該組件直接排入降溫槽,一般排液時間為4~5 min,極大地縮短了排液時間。

降溫緩沖槽如圖4所示。主要由石英內槽、殼體、隔熱材料、冷卻盤管、溫度探頭、液位檢測傳感器、石英槽蓋、排液管等組成。

圖4 降溫緩沖槽結構示意圖

殼體為PVDF材料焊接而成。進入緩沖槽的藥液溫度依然很高,為保護外槽,在外槽和石英槽之間填充保溫隔熱材料。冷卻盤管為石英材料,內部通入冷卻水,目的是為槽內藥液降溫。當槽內溫度降到設定的溫度后,由泵排至廠務排酸管道。槽內設有高低液位檢測,當高液位傳感器檢測到信號時,不允許高溫槽向降溫槽內排液,低液位用于排空檢測。

3.2 QDR快排清洗槽

QDR快排槽的作用是用于實現對晶片表面殘存的化學藥液的去除和清洗。其結構如圖5所示。

主要由噴淋裝置、勻流鼓泡板、快排氣缸、自動槽蓋、管路和管件等組成。具有快排沖洗、溢流漂洗及氮氣鼓泡功能。槽體由NPP板材焊接加工而成。槽體頂部四周采用V型設計,以增強溢流效果。DIW由槽體底部分兩路注入,槽體內安裝有帶網眼的勻流板,用來承載花籃以及均勻流場;槽體頂部兩側安裝噴管和噴嘴,實現頂部噴淋功能;氮氣由勻流板上的微孔自底部注入,實現鼓泡功能,氮氣鼓泡設有流量調節閥,以實現對氮氣流量的精確控制。槽內廢液通過快排氣缸快速排出。底部DIW注入、頂部噴淋、鼓泡及快排分開控制,可設定運行時間,并且可以編程組合。

圖5 QDR快排槽結構示意圖

晶圓片在進入QDR槽清洗前溫度仍很高,如直接放入常溫水中,由于兩者存在較大溫差,晶圓片急劇冷卻后會產生較大的熱應力,這將對其造成損傷。為此,配置DIW在線加熱系統,首先對晶圓片進行熱水溢流清洗,將其溫度由100℃降至60℃,實施第一次降溫處理。然后再進行常溫水快排溢流清洗,使晶圓片由60℃降至室溫實現第二次降溫。通過兩次降溫,大大減小了熱應力。

4 自動供液系統

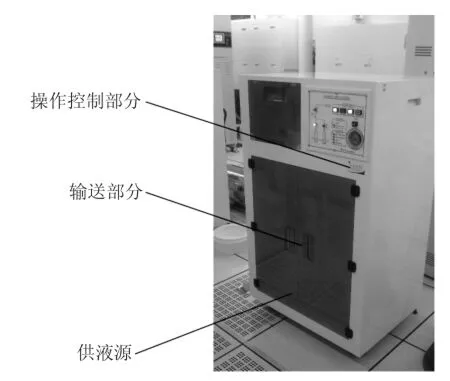

自動供液系統用于實現化學藥液的按比例準確配置及添加。自動供液系統結構如圖6所示。

其組成主要由供液機柜、供液桶、輸送單元、輸送管路、電氣控制、排風裝置、漏液檢測等部分組成。供液機柜由聚丙烯材料焊接而成,機柜上設有進風口及排風裝置。排風裝置將酸性腐蝕氣體及時排出供液機柜外。機柜內設有水槍,用于腐蝕液的沖洗。腐蝕區與供液泵、控制系統之間物理隔離,以避免電子元器件及金屬零件等被腐蝕。供液桶為標準尺寸20 L塑料桶,配備兩只供液桶,兩只供液桶一用一備,交替進行工作,實現不間斷供液。輸送系統包括供液泵、流量計等。供液泵采用耐酸堿腐蝕的氣動隔膜泵。當某種藥液需要配制時,啟動供液泵,同時打開相應閥門,藥液通過輸送管道經流量計進入工藝槽,當供液達到設定值時,PLC接到流量計反饋信號,自動關閉閥門,至此結束該藥液的配置。其中,閥門關閉速度和輸送管道內殘液對供液精度的影響可通過在流量計線校正功能予與消除。

圖6 自動供液系統結構示意圖

5 自動傳輸機械手

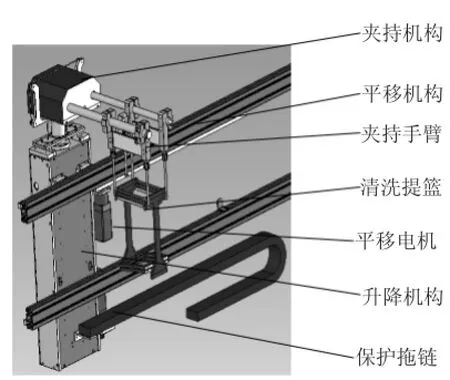

圖7 傳輸機械手結構示意圖

傳輸機械手用于實現晶圓片在各工位間的傳遞。自動傳輸機械手結構如圖7所示。

傳輸機械手為前置懸臂式配置。主要由平移機構、升降機構、夾持機構、安全防護裝置等部分組成。傳動部分安裝在相對清洗槽體完全獨立的空間,伸到清洗槽部分的機械手臂全部用耐腐蝕材料包裹。平移機構由伺服電機、齒輪、齒條驅動,直線滾動導軌導向,實現機械手的水平運動。升降機構由伺服電機、滾珠絲杠、直線滾動導軌等組成,完成機械手在豎直方向的運動;夾持機構通過氣缸驅動,帶動轉臂旋轉,以實現機械手對清洗提籃的取放;傳輸機械手裝有安全防護裝置,確保產品和人員的安全:采用防壓檢測避免“疊籃”現象,防止清洗提籃及晶圓片被擠碎;裝有防夾機構,當機械手在運動過程中與人體接觸時自動停止,以免造成對人員的人身傷害。

6 酸性廢氣處理系統

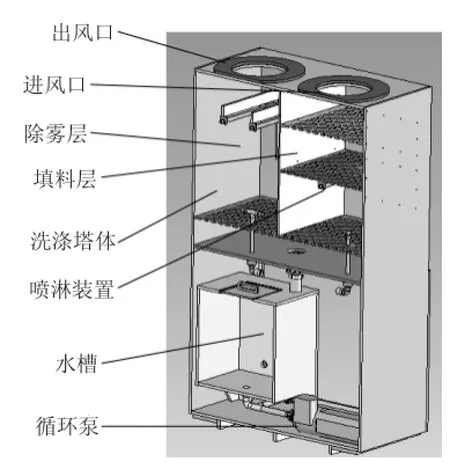

由主機排風系統排出的酸性廢氣,必須經過廢氣處理系統處理,達到排放標準后排至大氣。酸性廢氣處理系統是通過風機將酸性廢氣抽至洗滌塔體內,配以堿性溶液的噴灑,使塔內液體和氣體之間進行充分的接觸,從而將氣相中的污染物反應溶解至液相,以質量傳送及化學反應等方式,達到分離污染物與凈化氣體的目的。其結構示意圖見圖8所示。

圖8 酸性廢氣處理系統結構示意圖

洗滌塔由PP材料焊接而成,具有進風口、排風口、隔板及噴淋裝置。在隔板之間裝滿塔填料,其作用是為氣、液兩相提供充分的接觸面,并為提高其湍動程度創造條件,以利于傳質及傳熱。廢氣由填料段的進口向內擴散,經由塔填料的空隙與霧狀噴淋的液體逆向流動,“液”與“氣”兩相密切接觸;氣體所含的污染物分子由塔內的循環洗滌液所吸收,凈化后的氣體經除霧層除霧后排入大氣。

洗滌塔的底部為循環水槽,槽內盛有一定濃度的堿性溶液,循環泵將堿性溶液通過噴淋裝置噴灑至塔內,與酸氣充分作用后,再流回水槽,如此循環往復。槽內裝有pH值計,當槽內溶液pH值達到設定值時,通過加藥系統向槽內添加堿液,以補充堿液的消耗。槽內溶液使用一定時間后,將廢液排入廠務廢水處理系統,更換新的溶液。

7 電氣控制系統

整機控制采用PLC控制器+觸摸屏的方式。控制面板裝于設備本體正面,觸摸屏為250 mm (10英寸),三色指示燈位于設備明顯處。觸摸屏、電源開關、照明等安裝與設備左側旋轉臂上。人機操作界面使用臺灣維綸工業用觸摸屏MT系列,具有多種多個串口通訊接口,可有效和PLC以及溫度控制系統進行數據交換,對整個系統進行控制及監視。

整機具有自動和手動運行功能,自動運行根據用戶編制的工藝程序設備自動完成各槽間的傳輸及清洗功能,各個動作實現互鎖,確保設備安全及人身安全。手動功能完成所有的單步動作,以便用戶維修及特殊需要。能存儲10套工藝參數,操作者可通過觸摸屏調用預先編制好的工藝程序。軟件系統具有工藝配方參數設定、手動維護、自動運行、狀態監控等畫面,具有3級加密進入權限設置,以避免工藝參數、設備運行參數被非法修改。

8 結束語

高溫濕法刻蝕設備作為PSS濕法刻蝕工藝的關鍵設備,其技術性能是保證PSS圖形質量重要因素,我們研發的高溫濕法刻蝕設備已在多家用戶產線上得到應用,通過用戶工藝生產線的使用與考核,設備運行穩定,完全滿足生產使用要求。

[1]譚天恩,竇梅.化工原理(第四版)[M].北京:化學工業出版社,2013.

[2]汪明剛,楊威風.圖形化藍寶石襯底技術綜述[J].中國激光,2012(5):51-53.

Development of Automatic-High Temperature Wet Etching Equipment

ZHU Fusheng,DUAN chenglong

(The 45thResearch Institute of CETC,Beijing 101601,China)

The application of high temperature wet etching equipment in preparation process of Patterned Sapphire Substrates and Sapphire Sidewall Etching process after laser tangent during LED chip manufacturing is introduced.The component,structure and unit module function of high temperature acid etching wet equipment is discussed in detail in this paper.

Patterned sapphire substrates;Sapphire sidewall etching;Dry etching;Wet etching

TN305.7

B

1004-4507(2015)12-0008-05

2015-11-27