探究大跨度廠房樓板規(guī)律性裂縫原因

嚴 良

(福建發(fā)展集團有限公司,福建 福州 350000)

1 工程概況

某工業(yè)廠區(qū)12 號廠房為四層兩跨鋼筋混凝土結構,總建筑面積6 000 m2,跨度分別為7.4 m 和8.4 m,主體鋼筋混凝土結構采用強度等級為C30 的商品混凝土澆筑,板厚度120 mm~130 mm,現(xiàn)澆板底筋為雙向單層Φ8@200 配筋,沿板四周布置附加筋Φ8@110 mm~140 mm;廠房2 層~4 層現(xiàn)澆樓面板在澆筑完成2 個月后發(fā)現(xiàn)了大面積的貫通性裂縫,寬度約為0.3 mm~1 mm,其中2 層約44%梁存在開裂,3 層、4 層尤為嚴重,約50%梁存在寬度大于0.3 mm 貫穿性裂縫;板裂縫順著主次梁寬度與梁平行有規(guī)律分布,且開裂位置均沿梁兩側同等寬度并與梁同長,屋面、墻體未見開裂。

2 現(xiàn)場檢測及施工情況

2.1 樓板實體檢測

現(xiàn)場檢測人員利用樓板測厚儀對廠房1 層~3 層樓板進行了抽樣檢測,檢測結果為:樓板厚度為120 mm(設計值),實測值在117~123 之間;樓板厚度為130 mm(設計值),樓板厚度實測值在128~133 之間;檢測結果表明樓板的實際厚度均勻一致,符合要求。負筋間距數(shù)據(jù)符合要求。

現(xiàn)場檢測人員用全自動混凝土數(shù)顯回彈儀對1 層~3 層樓板進行了強度測試,檢測結果范圍在31.6~34.8 之間,依據(jù)國家標準GB 50009—2001 建筑結構荷載規(guī)范、GB 50010—2002 混凝土結構設計規(guī)范,該結果在設計混凝土強度C30 強度允許偏差值范圍內,對該廠房三層樓板鉆取芯樣進行抗壓試驗,結果也同樣表明樓板強度在原設計允許偏差值范圍內,符合規(guī)范要求。

2.2 樓板裂縫檢測

現(xiàn)場檢測人員利用裂縫測寬儀和深度尺對廠房的2 層~4 層樓板裂縫進行了普遍檢查。檢查結果發(fā)現(xiàn),3 層~4 層樓板裂縫多為貫穿裂縫,且裂縫均沿梁頂板兩側同梁寬,走向規(guī)則,裂縫最大寬度達到1.2 mm;柱、梁、墻體及屋面上未發(fā)現(xiàn)裂縫,同時在兩處開裂處做灰餅拉裂試驗,1 個月后觀察均未見有拉裂,說明該樓裂縫已穩(wěn)定,裂縫沒有繼續(xù)擴大趨勢。

2.3 拆模時間

1 層~3 層拆模時間平均為12 d~15 d;4 層屋面平均為20 d;拆模順序次梁、連梁、主梁模板支撐為同時拆除,未保留梁底支撐,且沒有拆模報告,拆模時強度均是否達到100%不得而知。

2.4 施工過程

該混凝土施工期間為冬季,1 層~3 層混凝土澆筑時間為11月份,當時平均氣溫為10 ℃;4 層為12月份澆筑,當時平均氣溫為4 ℃;澆筑過程現(xiàn)場混凝土構件均未覆蓋,采用自然養(yǎng)護。

2.5 現(xiàn)場剝離試驗

根據(jù)GB 50204—2002 混凝土結構工程施工質量驗收規(guī)范要求梁±5 mm、板±3 mm;鋼筋間距±10 mm;現(xiàn)場抽取四處做實體破壞開洞試驗,結果如下:

1)二層⑤軸?軸段~?軸段(附加筋Φ8@140,底筋Φ8@200 雙向,保護層20 mm)梁及板上層筋保護層過大,達到80 mm,且該處梁兩側樓板均開裂嚴重,裂縫寬度大于0.3 mm。

2)二層?軸①軸段~②軸段附加筋處保護層約4 cm,梁兩側未見開裂。

3)二層②軸?軸段~?軸段(附加筋Φ8@170,底筋Φ8@190 雙向、板厚120)附加筋處保護層約7.5 cm,且梁兩側板均有開裂現(xiàn)象。

4)三層?軸①軸段~②軸段(附加筋Φ8@100,板底筋Φ8@170 雙向、板厚140)附加筋處保護層約8 cm,且梁兩側板均有開裂現(xiàn)象。

2.6 商品混凝土原材料

1)石子。

經現(xiàn)場鉆洞取樣,該批混凝土所用粗集料含風化石、針片狀碎石、卵石超過GB/T 14685—2011 建設用石子C55~C30 混凝土含量不大于15%要求,經檢測其含量達到50%以上。

2)根據(jù)商品混凝土原材料檢查報告顯示,本批混凝土所用砂的細度模數(shù)為2.0 級,小于一般商混站2.2,屬于Ⅲ區(qū)細砂。

3)鋼筋。

目前鋼筋市場質量良莠不齊,以及不良商家偷工減料的花樣層出不窮,生產企業(yè)為了節(jié)約成本,按內徑負偏差組織生產,造成內徑、橫肋高偏小,肋間距偏大;經查該廠房樓板鋼筋使用的Φ8,Φ10 三級鋼筋盤螺為小廠生產。現(xiàn)場鋼筋復試報告結果顯示鋼筋力學性能各項指標均合格,但其負偏差鋼筋內徑(±4)、肋高(+4,-3)、重量偏差(±7)均都在規(guī)定的臨界點上,如Φ8 鋼筋內徑只有7.6 mm。這樣鋼筋在施工中經過加工處理后直徑比原來要細,承載力降低,也就是說負偏差的鋼筋受力性能變小。

3 裂縫產生原因分析

根據(jù)現(xiàn)場施工和各項檢測情況,首先可以排除以下幾方面原因:

1)排除外來荷載作用,因為廠房建成尚未投入使用,該廠房樓板未曾堆放過任何東西,只有結構自重。

2)排除地基沉降因素,因為經過復核勘察報告,地基承載力滿足設計圖紙要求,現(xiàn)場樓板開裂處做灰餅拉裂試驗,經過近30 d 觀察,未發(fā)現(xiàn)灰餅有開裂現(xiàn)象,且墻體和屋面均未出現(xiàn)裂縫。

3)排除溫度和收縮裂縫因素,本工程所發(fā)現(xiàn)的裂縫分布非常規(guī)律,與混凝土溫度與收縮引起的裂縫不規(guī)則完全不同,多為貫穿裂縫,縱橫交錯,裂縫寬度沿結構長向變化不大,受溫度影響明顯,冬寬夏細,一般為混凝土施工后半年左右出現(xiàn)。收縮裂縫:在混凝土凝固過程中,產生干縮和凝縮,其中以干縮為主,多發(fā)生在混凝土構件面層上,裂縫淺而細,形式多為不規(guī)則,一般在早期出現(xiàn)。

由于混凝土裂縫的產生原因復雜而繁多,往往是多個因素相互作用的結果;就本廠房而言,從裂縫的位置分布規(guī)律、產生時間等方面綜合來看,主要分為直接因素和間接因素,具體分析如下。

3.1 直接因素

1)鋼筋保護層過大。

從現(xiàn)場剝離試驗結果來看:板支座處負筋的保護層普遍超過2 cm,平均達到了7 cm~8 cm,最大的甚至達到9 cm,使樓板支座處的負彎矩鋼筋的作用大大降低,有些甚至完全失去作用。混凝土保護層過大,首先,形成素混凝土受力,由于素混凝土的抗拉能力是很低的,稍微受力就可能被拉裂;其次,鋼筋的承載能力與計算高度有關,計算高度小了,鋼筋受力當然也就小了。使受力鋼筋的抗拉強度不能得到有效發(fā)揮,反而加重了板上層混凝土的受壓應力從而引起變形過大,而使樓板開裂。該原因產生的裂縫往往是穿透性的,主要出現(xiàn)在板邊及板中受力比較集中的位置,這類裂縫嚴重者將影響結構的使用安全。

2)趕工期、板上施工堆載過重、上料過早引起的裂縫。

由于建設方工期要求較緊,施工方僅用180 d(日歷天),而根據(jù)《全國統(tǒng)一建筑安裝工程工期定額2000》要求額定工期為280 d,比定額合理工期縮短100 d;導致主體工程平均為7 d~8 d一層,且當時為冬季施工,混凝土強度增長較慢。現(xiàn)場混凝土剛終凝,施工員就上去放線,緊跟著就是鋼筋、腳手架鋼管調運堆放,鋼筋工綁扎鋼筋、木工支模等施工活動。混凝土在強度未達到設計強度時這種材料集中過早堆放及施工活動的擾動,會引起混凝土樓板產生細小裂縫。且該廠房為8 m 大跨度,混凝土總收縮值較小開間要大,更容易在強度不足的情況下,受材料吊卸沖擊振動荷載的作用而引起不規(guī)則的受力裂縫。并且這些裂縫一旦形成,就難以閉合,形成永久性裂縫。

3)設計因素。

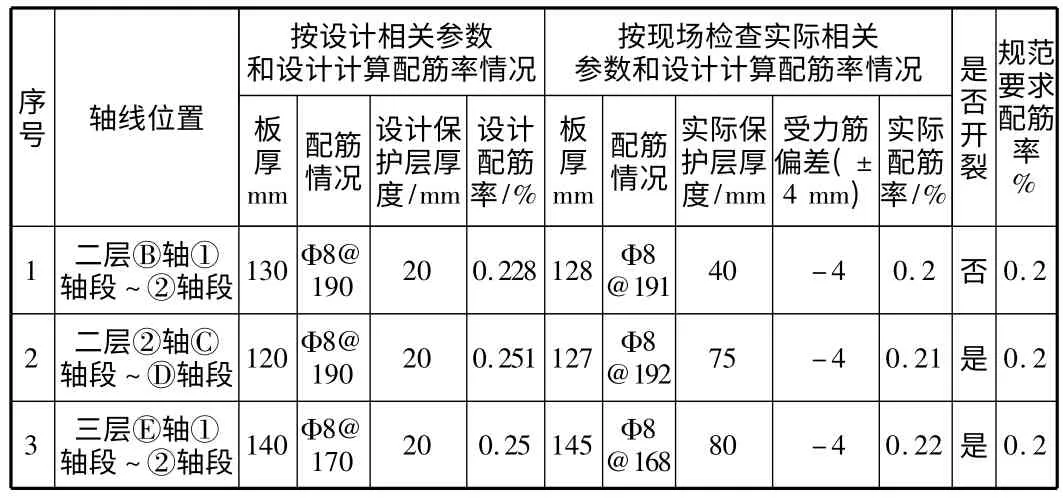

設計配筋安全儲備系數(shù)偏小;建設方在圖紙優(yōu)化時將配筋率降至規(guī)范要求最低標準,甚至配筋率處于臨界狀態(tài),施工稍有偏差就會處于低于規(guī)范要求范圍之外,未給施工質量留出相應的偏差空間。根據(jù)GB 50010—2010 混凝土結構設計規(guī)范8.5.1 條強制要求:受彎構件最小配筋率應取0.2%和45ft/fy最大值;結合圖紙設計配筋、現(xiàn)場檢查結果計算如表1 所示。

表1 現(xiàn)場檢查結果計算表

從以上計算結果可以看出本項目樓板配筋率雖滿足規(guī)范要求,但設計安全系數(shù)很低,加之施工現(xiàn)場鋼筋直徑均為負偏差和施工綁扎間距不一致,實際的配筋率在此種條件下超出設計配筋率要求,因此加上樓板支座處鋼筋保護層嚴重過大等因素,從而使樓板在鋼筋結構受力方面先天不足,助推了樓板的開裂。同時屋面在同等施工條件下施工,但由于采用的雙層雙向配筋未發(fā)現(xiàn)裂縫,則更加證明該廠房設計配筋嚴重偏小。

3.2 間接因素

1)養(yǎng)護不到位。

經查現(xiàn)場記錄,該廠房為冬季最冷的12月份主體施工。施工期間最低氣溫為-4 ℃,由于混凝土澆筑完后未進行有效覆蓋養(yǎng)護,使得混凝土構件長時間暴露在寒冷季節(jié),混凝土由于自身與外界溫差較大,而將自身拉裂形成裂縫。

2)原材料因素。

a.石子:經樓板現(xiàn)場鉆洞取樣,該批混凝土所用風化石、針片狀碎石、卵石超過GB/T 14685—2011 建設用石子C55~C30 混凝土含量不大于15%要求,經檢測達到50%以上。當混凝土中小粒徑骨料或針片狀碎石、卵石含量較大時,因其表面積比大粒徑較大,需要更多的水泥膠凝材料包裹,因此用水泥和用水量會增大,使混凝土收縮加大,產生裂縫。

b.砂的細度模數(shù)為2.0,級配屬于Ⅲ區(qū)細砂,小于一般商混站2.2;同等條件下,細度模數(shù)越低,表示砂子顆粒越小,單位重量的砂子表面積越大,需水量增大,在膠凝材料用量相同的情況下,有降低混凝土強度的負作用,容易出現(xiàn)裂縫。

3)模板支撐拆除過早。

混凝土強度達不到要求產生的裂縫;該廠房樓板跨度為7.4 m 和8.4 m,平均拆模時間為12 d~15 d,屋面平均為20 d;拆模順序次梁、連梁、主梁模板支撐為同時拆除,未保留梁底支撐。據(jù)施工方反映在拆模后不久就產生了不同程度的細小裂縫。按規(guī)范要求跨度大于8 m 的板,拆模時混凝土強度必須達到100%,該廠房拆模時未進行同條件混凝土試塊試壓,只是為趕進度,盲目施工。根據(jù)當時氣溫及JGJ 104—97 建筑工程冬期施工規(guī)程混凝土成熟度計算法M=∑(t +10)at可推算得知當時拆模時:

混凝土同期強度=100fcu,o/27.4×M0.1923=100×25/27.4×2150.1923≈32 MPa,由于該計算方法存在誤差,因此可以推斷當時拆模時混凝土強度很可能未達到100%;違反要求在現(xiàn)澆混凝土未達到設計強度時即拆模,導致板開裂,出現(xiàn)穿透性裂縫。

4 結語

對于大跨度廠房現(xiàn)澆板出現(xiàn)的一些規(guī)律性裂縫現(xiàn)象,其導致裂縫出現(xiàn)存在著施工、設計等方面的通病或先天不足;如在設計及施工過程中提前針對以上幾點影響混凝土開裂的因素做好相應的把關,可避免造成不必要的經濟損失及安全質量事故的發(fā)生。

[1]GB 50010—2010,混凝土結構設計規(guī)范[S].

[2]JGJ 104—97,建筑工程冬期施工規(guī)程[S].

[3]GB/T 14684—2011,建設用砂標準[S].

[4]GB/T 14685—2011,建設用碎石標準[S].

[5]全國統(tǒng)一建筑安裝工程工期定額2000[Z].

[6]GB 50204—2002,混凝土結構工程施工質量驗收規(guī)范[S].