超寬體輥道窯結構的設計

譚映山 ,陳 凱 ,鄒正紅 ,曾令可

(1.廣東中窯窯業股份有限公司,廣東 佛山 528226;2.華南理工大學材料學院,廣東 廣州 510640)

0 引 言

在能源危機日益嚴峻的今天,國家對工業能源消耗及污染的控制不斷加強,陶瓷行業面臨越來越大的節能減排壓力,如何有效地減少能源消耗,降低有害廢氣的產生及排放,特別是陶瓷窯爐等熱能消耗設備的優化改進,已成為各陶瓷企業的當務之急。我國自二十世紀80年代引入輥道窯至今,通過技術引進消化吸收后獲得長足的發展,由單線生產規模發展到多線生產,長度由幾十米發展到現在的300-500 m,內寬從1 m左右發展到3 m以上,產量更是成倍甚至十幾倍的增加。從依靠進口窯爐設備到大量出口國外,占領國外市場。在資源有限、成本高漲等不利條件下,寬體節能輥道窯的優勢更不斷顯現出來,寬體窯的研制開發成為了中國窯爐未來發展的主流方向之一。

1 超寬體輥道窯的設計

寬體窯爐,主要是指內寬3 m以上的陶瓷窯爐。多年來,我國陶瓷行業中采用的窯爐內寬大部分是在2.5 m左右,超過3m的寬體窯爐只是在最近幾年才出現,中窯公司已開發建造上百條的超級節能輥道窯,窯寬在3 m以上,最長為429 m,可生產800×800 mm微粉磚35000 m2/d。因為窯爐的寬度增加,容易造成窯內截面溫差增大、燒成時間控制難、產品走磚紊亂、制品出現色差等,使制品燒成質量下降。本設計針對超寬體窯內溫差的減小和快燒燒成技術等關鍵問題,從超寬體窯爐結構設計上進行解決。

1.1 超寬體輥道窯的主要工藝指標

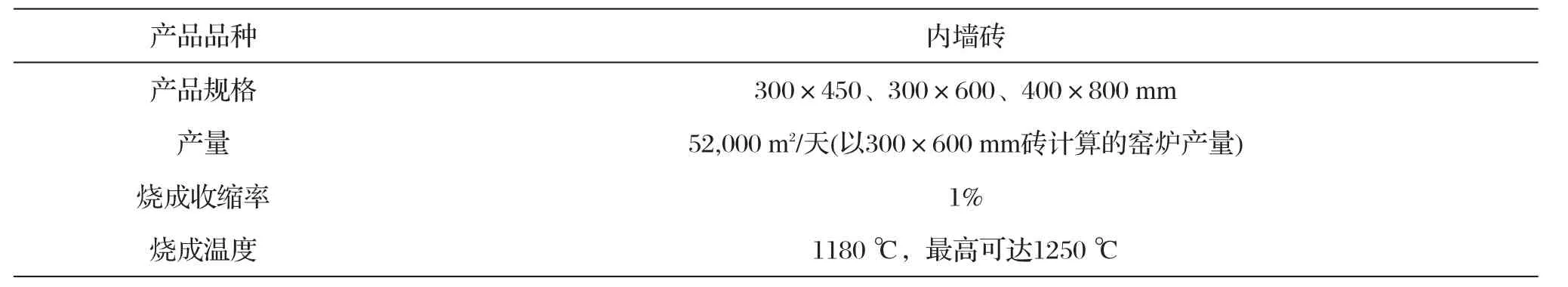

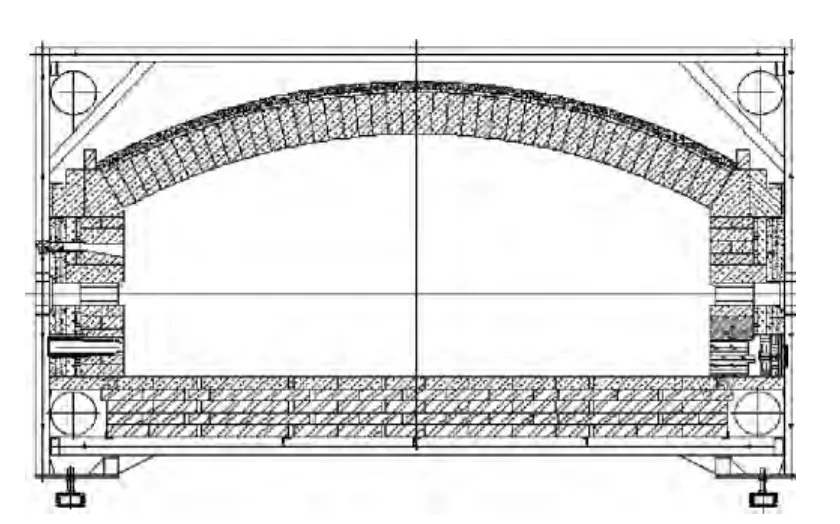

主要設計工藝技術指標如表1所示。

1.2 物料平衡

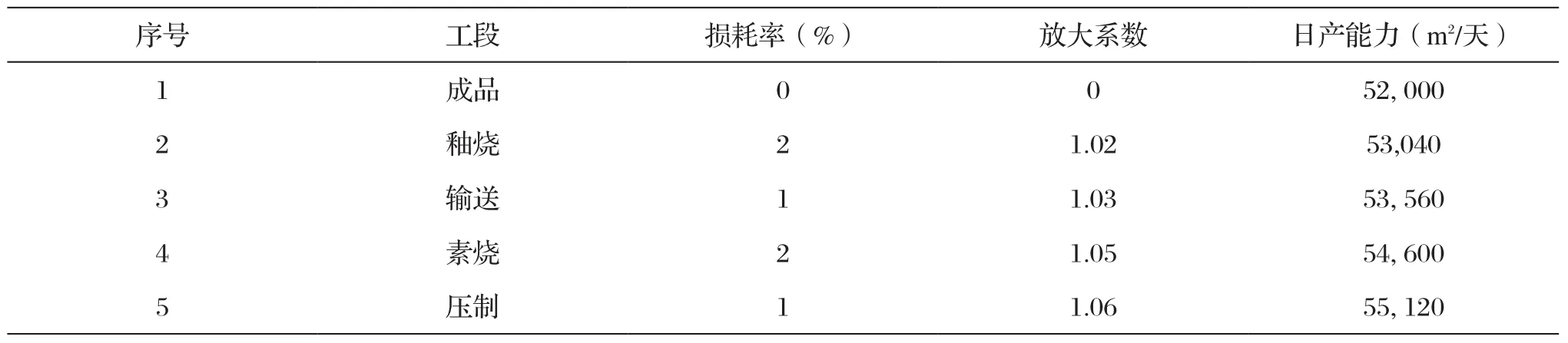

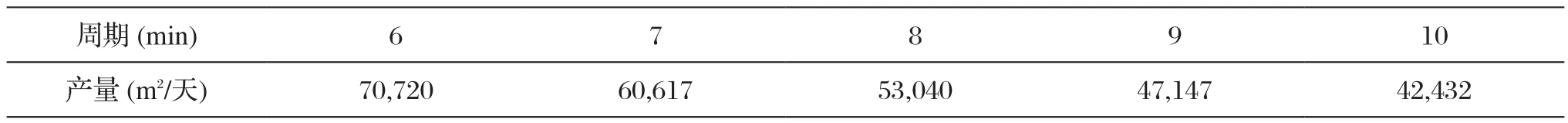

所設計超寬體輥道窯各相關工藝產量如表2所示。

1.3 各工段生產能力計算及設備選型

1.3.1 超寬體素燒窯前干燥器選型

磚坯干燥是快速燒成的保證,經過干燥后的磚坯水份必須控制在1%以下。干燥熱源為窯爐余熱,干燥溫度為80-180 ℃。

表1 主要工藝指標Tab.1 Main technical parameters

表2 各生產工段產量Tab.2 Output of each production section

(1)內寬

對300×600 mm產品,每次單排進10片,選素燒窯前干燥器的內寬為3450 mm。

(2)有效長度

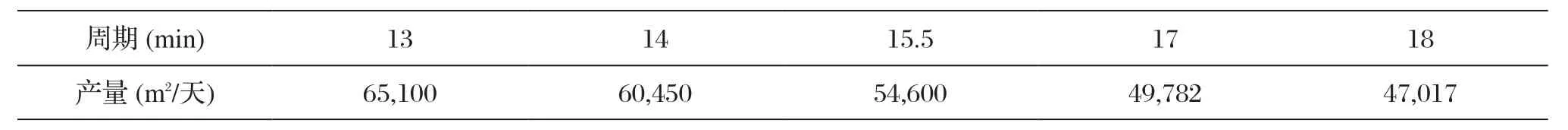

設計為單層干燥器,以干燥周期 15.5 min為計算依據,磚坯間距為 20 mm,產品收縮率為1% 。

⑶生坯尺寸:310×613 mm

縱排塊數=日產量×干燥周期÷橫向塊數÷產品面積÷24÷60=54, 600×15.5÷10÷0.18÷24÷60=327 塊干燥器窯長=縱排塊數×(生坯+磚坯間距)=327×633=205, 683 mm

設計輥棒直徑為65mm,輥棒間距為86.4mm,每節單元節數為2160 mm,共選用96節,則素燒窯前干燥器長度為207,360mm。分開兩條素燒窯前干燥,每條產量為26,000 ㎡/天,則素燒窯前干燥為48 節,長度為103, 680 mm。

超寬體素燒窯前干燥產量計算如表3所示。

1.3.2 素燒超寬體輥道窯選型

素燒超寬體輥道窯是內墻磚陶瓷產品生產過程中素坯燒成的重要設備,它在生產過程中對素坯的產量、質量、檔次起決定性的作用。窯爐的規格和各種工藝參數將影響著素坯生產是否平衡,素燒坯體質量高低,能耗大小的問題。設計燒成溫度為1180 ℃,最高使用溫度為1250 ℃。

(1)內寬

對300×600 mm產品,每次單排進10 片,選用內寬為3450 mm的素燒窯。

(2)有效長度

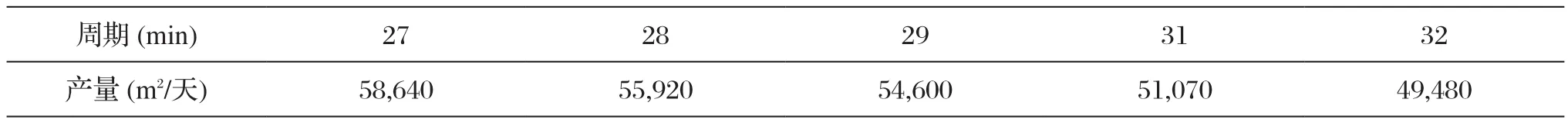

以燒成周期 29 min為基準計算,成品率為98% ,磚坯間距為20 mm,產品收縮率1%。

生坯尺寸:310×613

縱排塊數=日產量×燒成周期÷橫向塊數÷產品面積÷24÷60

=54, 600×29÷10÷0.18÷24÷60=611 塊

燒成窯長=縱排塊數×(生坯+磚坯間距)=611×633=374, 543 mm

設計輥棒直徑為65 mm,輥棒間距為86.4 mm,每節單元節數為2160 mm,共選用179節,則燒成窯長度為386, 640 mm。超寬體素燒輥道窯產量計算如表4所示。

表3 素燒窯前干燥產量計算表(以300×600 mm規格磚計算)Tab.3 Output calculation for drying before biscuit firing (based on 300×600 mm tile)

1.3.3 超寬體釉燒輥道窯窯前干燥器選型

磚坯干燥是快速燒成的保證,經過干燥后的磚坯水份可控制在1%以下。

(1)內寬

對300×600 mm產品,每次單排進10 片,選釉燒窯前干燥器的內寬為3450 mm。

(2)有效長度

設計為單層干燥器,以干燥周期8分鐘為計算依據,磚坯間距為 20 mm,產品收縮率0%。

生坯尺寸:310×613

縱排塊數=日產量×干燥周期÷橫向塊數÷產品面積÷24÷60

= 53,040×8÷10÷0.18÷24÷60=164 塊

干燥窯長=縱排塊數×(生坯+磚坯間距)

=164×629=103, 156 mm

設計輥棒直徑為65 mm,輥棒間距為86.4 mm,每節單元節數為2160 mm,共選用48 節,則釉燒窯前干燥器長度為103, 680 mm。超寬體釉燒輥道窯窯前干燥產量計算如表5所示。

1.3.4 超寬體釉燒輥道窯選型

超寬體釉燒輥道窯是內墻磚陶瓷產品生產過程中最關鍵的設備,它在生產過程中對最終產品的產量、質量、檔次起決定性的作用。窯爐的規格和各種工藝參數將影響著最終生產是否平衡,質量高低,能耗大小的關鍵問題。

(1)內寬

對300×600 mm產品,每次單排進10片,選用內寬為3450 mm的釉燒窯。

(2)有效長度

以燒成周期30 min為基準計算,成品率為98% ,磚坯間距為20 mm,產品收縮率0% 。

生坯尺寸:307×609 mm

縱排塊數=日產量×燒成周期÷橫向塊數÷產品面積÷24÷60

= 53, 040×30÷10÷0.18÷24÷60=614 塊

燒成窯長=縱排塊數×(生坯+磚坯間距)

=614×629=386, 206 mm

設計輥棒直徑為65 mm,輥棒間距為86.4 mm,每節單元節數為2160 mm,共選用179 節,則燒成窯長度為386, 640 mm,超寬體釉燒輥道窯窯爐產量計算如表6所示。

2 超寬體輥道窯結構上的特點

超寬體輥道窯的寬度增大,無形中長度也相應增加。窯長的增加對窯內氣體的流動、窯壓的分布、溫度梯度、窯內氣氛及磚坯的運動等都有很大的影響。為了保證燒成質量,故在窯爐的結構及工藝制度的選擇上非常關鍵,下面把關鍵區段的結構設計簡圖列出。

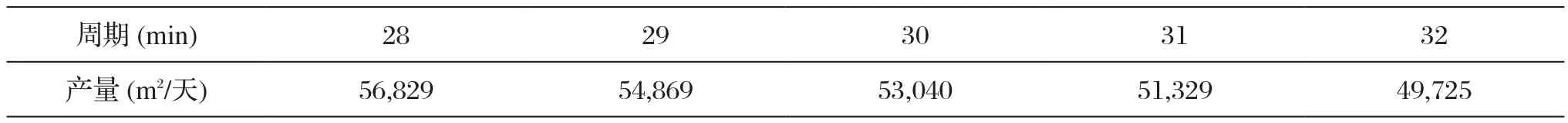

2.1 低箱排煙預熱帶窯體結構

低箱排煙預熱帶窯體結構如圖1所示。

表4 超寬體素燒輥道窯產量計算表(以300×600mm規格磚計算)Tab.4 Output calculation of super-wide roller hearth kiln for biscuit firing (based on 300×600mm tile)

表5 超寬體釉燒輥道窯窯前干燥產量計算表(以300×600mm規格磚計算)Tab.5 Output calculation for drying before glaze firing in super-wide roller hearth kiln (based on 300×600mm tile)

表6 超寬體釉燒輥道窯窯爐產量計算表(以300×600 mm規格磚計算)Tab.6 Output calculation of super-wide roller hearth kiln for glaze firing (based on 300×600 mm tile)

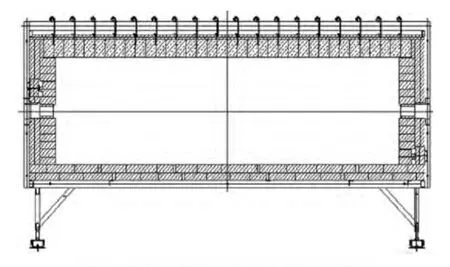

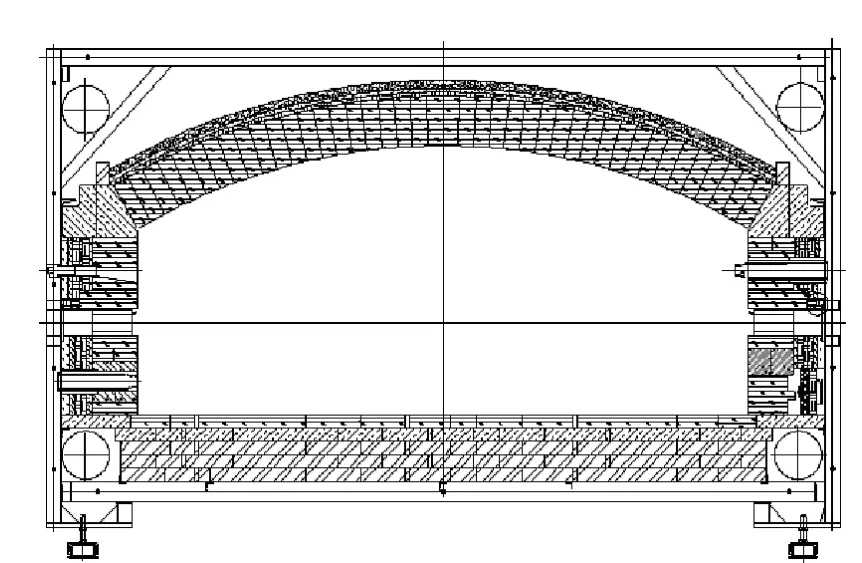

2.2 高箱預熱帶(拱頂)窯體結構

高箱預熱帶窯體結構如圖2所示。

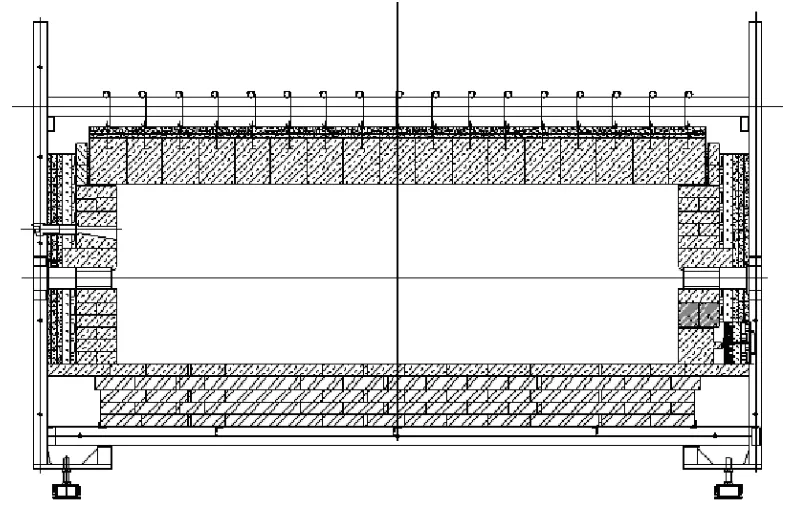

2.3 高溫段燒成帶窯體結構

高溫段燒成帶窯體結構如圖3所示。

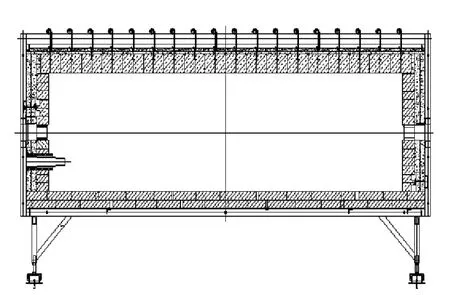

2.4 急冷段窯體結構

急冷段窯體結構如圖4所示。

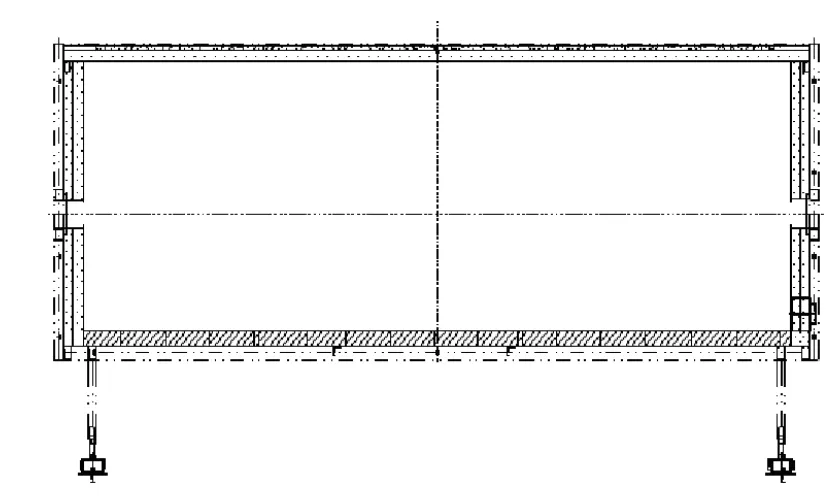

2.5 冷卻帶緩冷段窯體結構

冷卻帶緩冷段窯體結構如圖5所示。

2.6 冷卻帶直冷、緩冷段窯體結構

冷卻帶直冷、緩冷段窯體結構如圖6所示。

3 超寬體輥道窯設計特點

3.1 結構上特點

3.1.1 窯頂結構上的特點—平頂、拱頂結合

圖1 低箱排煙預熱帶窯體結構簡圖Fig.1 Rough structure sketch for preheating zone for low flue exhaust box

圖2 高箱預熱帶窯體結構簡圖Fig.2 Rough structure sketch for preheating zone with high flue exhaust box

圖3 高溫段燒成帶窯體結構簡圖Fig.3 Rough structure sketch for high-temperature firing zone

圖4 急冷段窯體結構簡圖Fig.4 Rough structure sketch for rapid cooling section

圖5 冷卻帶緩冷段窯體結構簡圖Fig.5 Rough structure sketch for slow cooling section

圖6 冷卻帶直冷、緩冷段窯體結構簡圖Fig.6 Rough structure sketch for cooling zone with rapid and slow cooling sections

圖7 生產中的超寬體輥道窯Fig.7 Super-wide roller hearth kiln in operation

早期輥道窯多數采用平頂吊頂方式,施工方便、氣流流動順暢。氣流的流動靠布置一定的擋火墻及閘板以改變氣流的流動及氣流的攪拌,但由于窯通道矮,30-50 cm,故氣體流動阻力大。特別在燒成帶,通道不高,降低熱輻射厚度,因在高溫段的傳熱方式以輻射傳熱為主,約占80%左右,故熱效率低。本公司經過多年的實踐經驗總結,認為寬窯的高溫段采用拱頂結構,可增加輻射層厚度,大大地有利輻射傳熱。拱頂結構的傳熱有利于燒成帶溫差的減小,而在低溫段采用平頂結構,有利于低溫段溫度的均勻,特別是把這兩種窯頂結構相結合,更有利于窯內氣流的攪拌和溫度的均勻,減少窯內溫差。窯頂結構多樣化,拱頂、吊頂、吊拱頂、吊板,可最大限度杜絕窯頂落臟,延長窯爐壽命,減少窯爐的維修。

3.1.2 窯墻結構優化

采用合理的窯墻結構和優質耐火材料,可減少窯壁的散熱、減薄窯壁厚度、減少輥棒長度,或輥棒長度一定情況下,可增加窯內有效的寬度。本設計采用節能模塊是比利時(Promat)產品,其具有質量輕、導熱系數小的特點,不但可減薄窯墻厚度,而且窯墻的蓄散熱量大大減少,窯外壁溫度60 ℃以下,可節能16%左右。

3.1.3 高強度輥棒或異型輥棒采用

高強度輥棒或異型輥棒采用,可減少高溫下磚的變形,提高產品質量。特別是異型輥棒的使用,使窯內走磚平直,磚變形小,提高產品成品率。生產實踐證明,燒成后制品出窯情況,出磚整齊、平直。

3.2 超寬體輥道窯采用的燒成技術

3.2.1 適用的燒嘴是關鍵

本設計中采用具有自主知識產權的新型、高效、節能型小流量等溫燒嘴。有效地解決超寬體窯的斷面溫差,實現窯內斷面溫差的精確控制。

3.2.2 長、短火焰燒嘴的科學搭配

在燒嘴安裝方面,采用長、短火焰燒嘴科學合理的搭配。長火焰有利于窯中心溫度的均勻;短火焰有利于窯內靠近兩側墻溫度的均勻。實現溫度在窯內的均勻分布,達到減小斷面溫差的目的。故在超寬體窯中燒嘴的型式及火焰長度、火焰溫度場的控制十分重要。

3.2.3 充分利用余熱加熱助燃風

為了實現節能降耗目標,助燃風的預熱非常關鍵。本設計采用本公司高效率助燃風加熱技術,將冷卻帶的余熱輸送給助燃風,通過熱交換等形式,把助燃風加熱到150-250 ℃,節能可達8-12%。還把多余的余熱送干燥窯或噴霧塔,不僅可以提高輥道窯的余熱利用率,而且環保,可有效地節約能源。

3.3 其他

⑴標準分段模數預制。

⑵可以使用多種燃料,包括石油液化氣、天然氣、發生爐煤氣、焦爐煤氣、柴油和重油。

⑶45度斜齒輪傳動,差速配置,分段控制,變頻調速,既簡單和平穩,又節約電耗。

⑷風機包括一、二級排煙、助燃、急冷風機、抽熱風機、直冷風機、尾冷抽熱風機等均選用節能型及變頻控制。

⑸PID智能控制,溫度自動調節,計算機自動監控,動態模擬顯示,使窯爐的控制由經驗型轉化為數據化管理控制一體化。

4 超寬體窯的使用效果

由于超寬體輥道窯在結構設計上基本上集成了目前國內陶瓷窯爐上的新技術、新工藝,想方設法減少窯內的截面溫差及影響燒成速度的因素。所建造的超寬體輥道窯接連投產,如在山東臨沂新連順陶瓷有限公司一次性投產成功,日產達到52600 m2以上,優級品率達97%,300×600 mm磚的能耗低于2.8 kg/m2,達到很好的工程和節能效果。

[1]柳丹, 譚映山, 等.適用于內墻磚燒成的寬體輥道窯的設計[J].陶瓷, 2013.

[2]譚映山, 陳凱, 等.寬體輥道窯的節能與碳減排核算[J].佛山陶瓷, 2014(12): 39-42.

[3]曾令可, 李萍, 劉艷春.陶瓷窯爐實用技術[M].北京: 中國建材工業出版社, 2010.

[4]曾令可, 張明, 王慧.陶瓷輥道窯寬斷面需解決的問題[J].中國陶瓷工業, 2002, 9(1): 37-39.

[5]張明, 曾令可.輥道窯內動態溫差產生的原因研究[J].華南理工大學研究生學報, 1997, 11(3): 141-145.