地下管道挖掘機內刀盤掘進參數研究*

陳延偉,劉洪螢,梁白冰,黃思聰

(長春工業大學機電工程學院,吉林長春 130012)

0 引言

地下管道挖掘機是一種新型的小口徑可自行走的挖掘并鋪設地下管線的施工機械,可用來穿越公路、鐵路、建筑物、河流,以及在鬧市區、文物保護區、農作物和植被保護區等不易開挖地表的情況下來鋪設地下供水、排水、煤氣、電力、通訊、天然氣、石油等管線[1]。

內刀盤作為地下管道挖掘機的關鍵執行部件,設計得好壞直接影響掘進機的切削效果、出土狀況、掘進速度及刀具的使用壽命、費用等。切削刀盤的載荷主要由刀盤與土體相互作用產生,刀盤挖掘土體的過程本質上可視為動態的切削問題,屬于復雜非線性動力學問題。以前,對隧道掘進過程中的刀盤切削問題的模擬研究多著眼于將刀盤切削的動態過程假設成靜力學來分析[2-4]。而筆者則突破常規,采用大型有限元分析軟件ABAQUS/Explicit對地下管道挖掘機內刀盤的掘進過程進行三維動態模擬仿真[1]。

筆者對影響內刀盤扭矩、推力的主要掘進參數以及地質條件進行了仿真分析,得到了內刀盤在不同旋轉速度、進給速率以及不同刀具幾何角度的條件下切削載荷隨時間的變化曲線,仿真結果能夠真實的反應刀盤的實際受力情況,并且有助于提前了解給定參數對結果的影響及其合理性,對內刀盤的優化設計以及掘進參數的選擇具有重要意義。

1 切屑分離準則

在ABAQUS有限元分析中,模擬切屑成形過程的方法主要有兩類:①基于應力、應變能密度或等效塑性應變等物理量的物理分離準則;②基于距離等幾何尺寸的幾何分離準則,由于采用物理分離準則更接近于切削實際情況,因此采用包含單元刪除功能的單元損傷失效模型來模擬切削分離過程[5]。

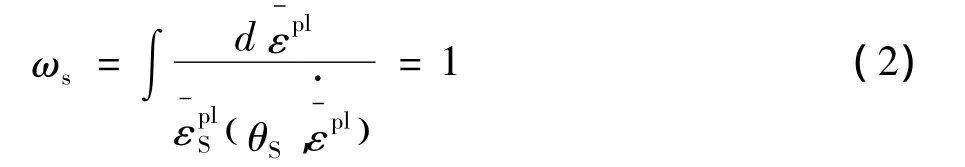

單元損傷失效是基于斷裂力學來描述損傷對材料破壞的影響而提出的,假設當特定本構關系中的單元材料在達到強度極限以后,材料剛度按照一定的規律逐漸衰減到零,并且單元逐漸喪失承載能力,最終退出有限元模型的分析計算。單元從損傷到失效的過程主要包括三部分,如圖1所示。

圖1中所示的曲線A-B段是單元失效前的材料響應階段,此階段的變形主要是彈塑性變形;B點為初始破壞點;曲線中的B-C段是損傷演變階段,損傷演變規律描述了材料剛度衰減和應力軟化規律,該階段任意時刻材料的應力張量為:

在ABAQUS中通過設置狀態變量(status)來控制單元的刪除與否,當該變量為1時單元保留,為0時單元刪除。要想使用剪切損傷進行單元刪除,就必須定義損傷。模型通過一個描述塑性變形隨等效塑性應變遞增的狀態變量ωs來確定材料單元是否發生損傷破壞,ωs由式(2)確定,即:

當狀態變量等于1時,即認為該單元達到剪切破壞準則,即達到材料初始破壞點B,筆者選用單元的有效位移量定義材料損傷演變規律。

圖1 損傷失效模型應力-應變響應曲線

2 刀具結構設計

地下管道挖掘機的主要刀具為切刀,切刀適用于切削軟土、粘土、沙土及泥巖地層,是切削開挖土體的主刀具,在軟質地層中切刀主要用于切削和倒渣。在切削過程中刀刃和刀頭部分插入到地層土壤內部,實現象犁刀耕地一樣切削地層[6-7]。

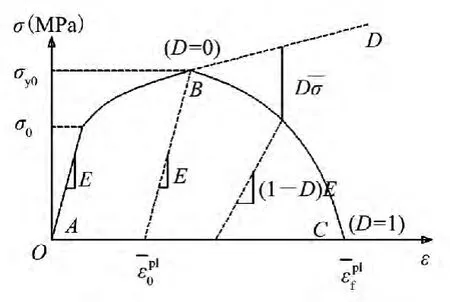

一般情況下,切削時被切削土體流過的面與開挖面法向的夾角稱為前角γ,開挖面與刀具后面的夾角稱為后角δ,γ與δ值隨切削地層特性的不同而變化,取值范圍一般為5°~20°,依據實際工程經驗,粘土地層稍大,砂卵石地層稍小[8]。初步設計刀具前角γ為20°,后角δ為20°,示意圖如圖2所示。

切刀的基本原理是通過刀刃的切削作用和前刀面的推擠作用使得被開挖土體產生應力與變形,其中刀刃使切削層土體沿刀刃方向產生分離,前刀面使得已經分離的土體產生變形而與母體分離形成土屑。切刀的工作原理如圖2所示。

刀刃合金與刀體連接方式主要有嵌入式和面貼式兩種,考慮到刀盤工作環境惡劣,受力情況復雜,故采用嵌入式。

圖2 切刀的工作原理圖

3 三維有限元模型的建立

采用有限元法分析刀盤受力必須考慮以下幾個方面的問題:三維有限元模型的建立、土體本構模型的選擇及切屑分離準則的選用。筆者依據長春某地區的土質特性建立土體三維模型,選擇擴展的線性Ducker-Prager本構模型來模擬土體材料,采用物理分離準則與單元剪切損傷失效來模擬土壤分離。

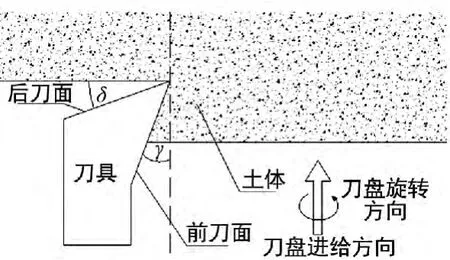

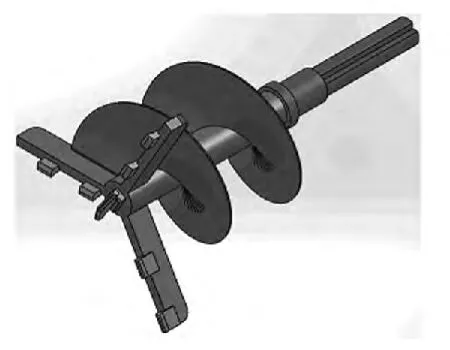

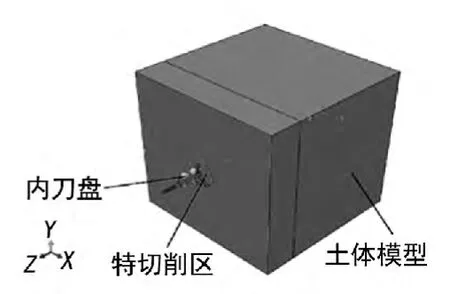

首先在Solidworks三維設計軟件中建立內刀盤三維模型,為了簡化模型將刀具固定在刀盤上,并以IGES格式導入到Abaqus/CAE中,內刀盤的三維模型如圖3所示。

土體模型在Abaqus/CAE中建立,采用邊長為1 500 mm的正方體,土體與內刀盤位置關系如圖4。

圖3 內刀盤結構示意圖

圖4 內刀盤與土體的位置示意圖

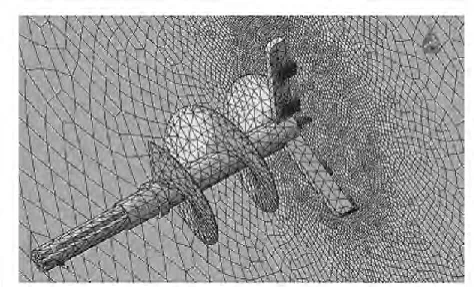

整體模型采用可以控制沙漏的C3D8R單元劃分網格,為了提高計算精度、降低模型規模、減少計算時間,將土體模型的待切削區域的網格細化,局部網格的劃分如圖5所示。

圖5 局部網格劃分

在Abaqus仿真中設置分析步總時間為30 s,給定內刀盤Z方向的線速度及繞Z軸的旋轉速度,同時限制X、Y方向的位移與轉動;限制土體模型底面全約束。內刀盤材料為45鋼,密度為7.85 g/cm3,彈性模量為210 GPa,泊松比為0.3;土體采用線彈性與線性Drucker-Prager模型結合,彈性模量為18 MPa,密度為 1.96 g/cm3,泊松比為 0.35,內聚力為 30 kPa,摩擦角為20°,刀具與土間摩擦系數為0.25,硬化采用粘聚力定義,同時定義土壤的剪切損傷[9]。

4 三維仿真結果對比分析

4.1 不同刀具前角對刀盤受力的影響

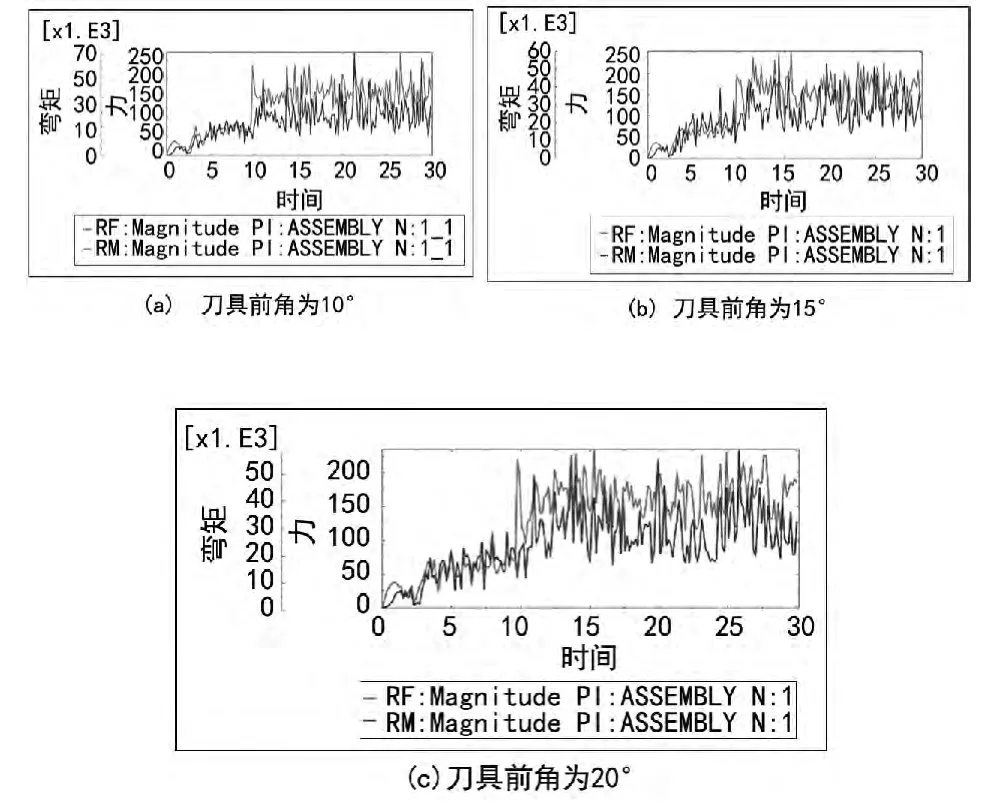

實踐證明,刀具后角對土體切削載荷的影響不是很明顯,所以筆者只對刀具前角進行分析研究。模擬切屑土體為粉質粘土,將刀具前角分別設置為10°,15°和20°進行模擬,刀盤轉速為30 r/min,進給速度為100 mm/min,仿真結果如圖6所示。

圖6 仿真結果圖1

將Abaqus算得的數值導入到Excel中,求得刀盤切削系統穩定后的平均值及最大值,結果如表1。

表1 不同刀前角對內刀盤載荷的影響

上述結果表明隨著刀前角的增大,內刀盤受到的切削載荷減小,這是因為隨著刀前角的增大,土體切屑的變形減小,作用在刀具前刀面上的摩擦阻力也降低了,從而使得刀盤的切削載荷減小。

4.2 不同旋轉速度對刀盤受力的影響

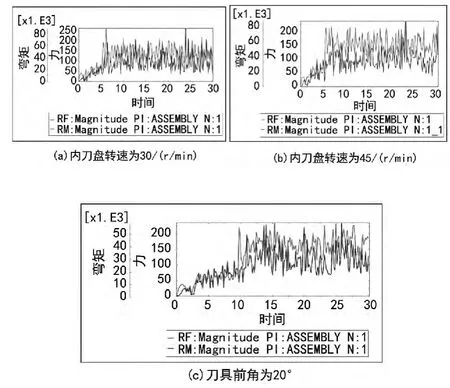

采用不同的內刀盤旋轉速度對粉質粘土進行模擬切削,給定刀盤進給速度為3 mm/s,將刀盤旋轉速度分別設置為30 r/min,45 r/min和60 r/min進行仿真分析,得到的仿真結果如圖7所示。

圖7 仿真結果圖2

將上述結果進行處理,求得刀盤切削系統穩定后的平均值以及最大值,比較結果如表2所列。

表2 不同旋轉速度對內刀盤載荷的影響

由圖7及表2可知,在刀盤進給速度一定的情況下,刀盤旋轉速度愈快,刀盤受到的合扭矩愈小;推力的合力值也相應的減小。說明進給量不變,提高轉速可減小切削扭矩和掘進推力,由進給速度一定時隨著內刀盤旋轉速度的增大,刀盤每轉一周刀具切削的土層厚度減小所致。

4.3 不同進給速度對刀盤受力的影響

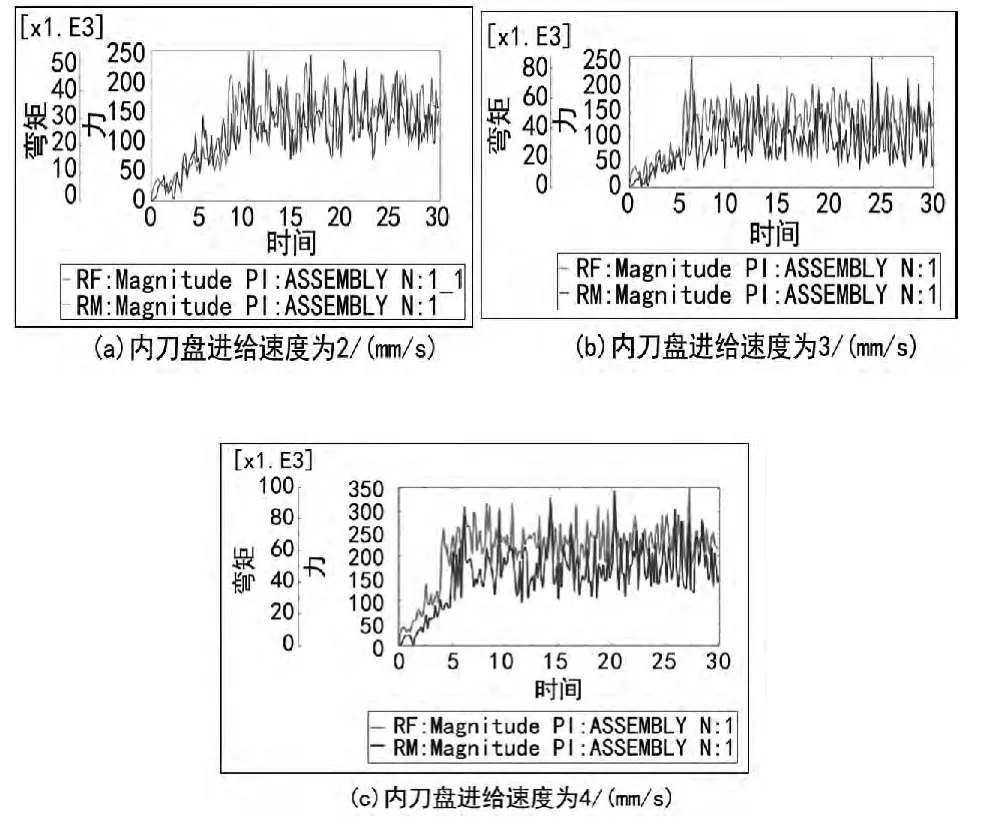

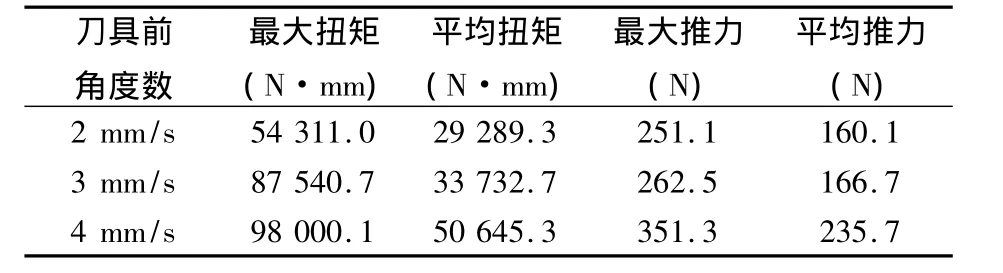

保持內刀盤的旋轉速度30 r/min不變,采用不同的刀盤進給速度對粉質粘土進行模擬切削,將內刀盤的進給速度分別設置為2mm/s,3 mm/s和4mm/s進行仿真分析,得到結果如圖8所示。

將上述仿真結果進行處理,求得內刀盤切削系統達到穩態后的平均值及最大值,比較結果如表3。

由圖8與表3可知,隨著內刀盤進給速度的增加,內刀盤的最大切削扭矩、平均扭矩值都在增大;并且最大掘進推力值以及平均推力值也相應增大。這主要是由于隨著內刀盤掘進進給速度的增加,刀盤每旋轉一周刀具所切削的土層厚度會增加所致。

圖8 仿真分析結果圖

表3 不同掘進速度對內刀盤載荷的影響

4.4 不同地質條件對刀盤受力的影響

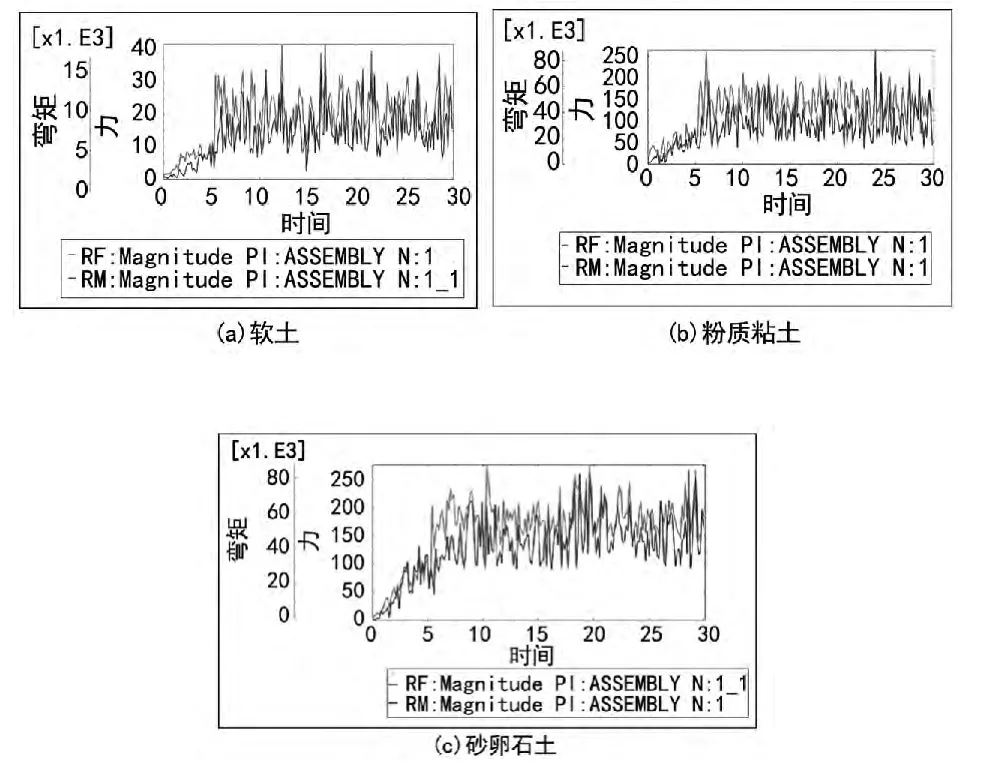

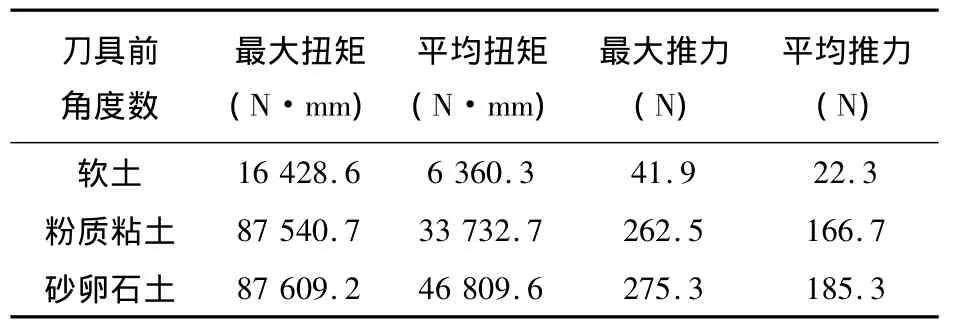

下面分別針對軟土、粉質粘土和砂卵石土進行模擬切削,砂卵石土的彈性模量為20 MPa,密度為2.3 g/cm3,泊松比為 0.3,內聚力為 176 kPa,內摩擦角32°,摩擦系數 0.4;軟土彈性模量為 10.9 MPa,密度為 1.3 g/cm3,泊松比為 0.35,粘結力為 15 kPa,摩擦角為26 °,摩擦系數為0.2,k=0.861。得到刀盤的受力情況隨時間的變化曲線如圖9所示。

圖9 變化曲線圖

對仿真結果進行處理,求得刀盤切削系統穩定后的平均值以及最大值,比較結果如表4。

表4 不同地質條件對內刀盤載荷的影響

從圖9和表4的結果可看出,不同的地質條件對內刀盤的載荷影響較大,內刀盤在切削軟土時其受力相比較小,粉質粘土次之,砂卵石土最大。從仿真結果可看出,內刀盤的受力情況與地質條件息息相關,這與不同地質材料的特性相吻合,切削土層的屈服應力越大,刀盤的合推力、合扭矩也越大。

5 結語

以地下管道挖掘機的內刀盤為原型,采用單元剪切損傷失效模型和物理分離準則,實現了內刀盤在不同掘進參數及不同地質條件下切削土體的三維有限元數值分析。

通過研究表明,設計的內刀盤可以適應軟土、粉質粘土以及砂礫石土的切削并且驗證了內刀盤的切削載荷與土層材料的屈服應力有關的結論,同時得到了內刀盤在不同掘進參數條件下切削土體時的載荷隨時間的變化曲線,為后續刀盤切削系統的設計與優化提供了理論依據。

[1] 范明星.微型排水管道非開挖施工技術研究[J].上海建設科技,2002(5):33-35.

[2] 蘇翠俠,王燕群,蔡宗熙,等.盾構刀盤掘進載荷的數值模擬[J].天津大學學報,2011,44(6):522-528.

[3] 王 明,李國義.基于ABAQUS對巖土切削的數值模擬分析[J].機械研究與應用,2014,27(2):115-123.

[4] 崔 娟.盾構機切刀切削過程模擬及刀盤扭矩計算方法[D].大連:大連理工大學,2012.

[5] 費 康,張建偉.ABAQUS在巖土工程中的應用[M].北京:中國水利水電出版社,2010.

[6] 王曰啟,岳 澄,王燕群,等.盾構刀盤的數值模擬[J].機械研究與應用,2010,23(1):28-29.

[7] 王和平,吳申峰,張雪萍.高速干切削過程的三維有限元仿真與實驗[J].機械設計與研究,2011,27(1):56-62.

[8] 杜志國.全斷面掘進機刀具切削機理仿真與磨損的研究[D].沈陽:東北大學,2011.

[9] 戴文婷,陳 星,張弘強.粘性土的動力特性實驗及數值模擬[J].吉林大學學報(地球科學版),2008,38(5):831-836.