百萬機組鍋爐鋼結(jié)構(gòu)雙絲雙弧埋弧焊接技術(shù)的應(yīng)用

趙金鵬,仉健康,李新運,劉振輝,孔德狀,朱衛(wèi)東

(山東豐匯設(shè)備技術(shù)有限公司,山東 濟南 250000)

隨著火力發(fā)電站百萬千瓦機組制造的國產(chǎn)化,超臨界百萬千瓦機組將是火電發(fā)展的主流方向,百萬千瓦火電機組在火電中的比重將不斷加大,其中塔式爐因占地面積小、安裝速度快的特點,廣泛用于新建的百萬千瓦機組,塔式爐鋼結(jié)構(gòu)的制作具有很大的市場前景。

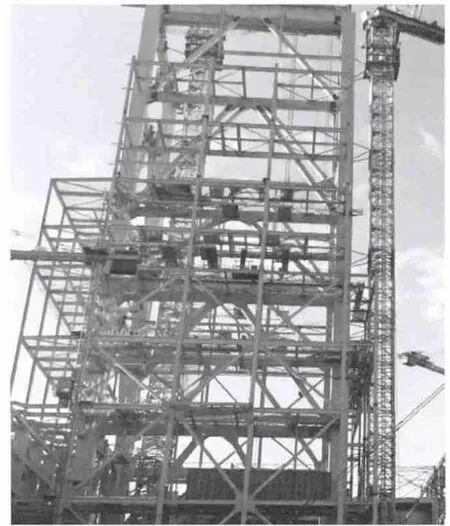

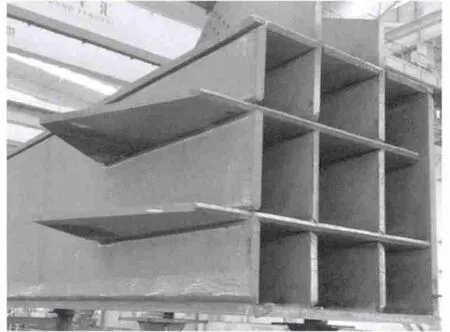

2013年山東豐匯設(shè)備技術(shù)有限公司承攬了國內(nèi)某電廠百萬千瓦機組二次再熱塔式鍋爐鋼結(jié)構(gòu)(圖1),其主結(jié)構(gòu)箱型柱(圖2)截面大、結(jié)構(gòu)復(fù)雜、精度要求高,因此要求箱型柱的制造技術(shù)和工藝控制更加苛刻、更加精良。根據(jù)我公司的實際情況,技術(shù)人員開始了對雙絲雙弧埋弧焊接技術(shù)的研究,并在實際生產(chǎn)中得到了應(yīng)用和驗證,取得了良好效果,為后續(xù)的生產(chǎn)奠定了基礎(chǔ)。

1 箱型柱特點

某電廠2×1000MW 6#機組鍋爐采用塔式爐,鍋爐鋼結(jié)構(gòu)主柱為箱型柱,單件重量大多超過100t,最重達到144t,截面為2.5m×2.5m,由2塊翼板和2塊腹板組成,翼板和腹板的厚度大多在70mm以上,而且由翼板和腹板組成的主角焊縫為全熔透焊接,且100%進行超聲波探傷。由于其坡口型式為腹板側(cè)開30°坡口,翼板側(cè)不開坡口,造成焊縫深度大,根部難熔透,翼板側(cè)直角邊難熔合,且焊縫填充量大。整個鋼結(jié)構(gòu)主柱的高度為136.8m,全部主柱的主角焊縫總長度約2 200m,主角焊縫的焊接效率和質(zhì)量成為此項目的一大難題。

圖1 某電廠箱型柱安裝完成圖

圖2 組裝完成的箱型柱

2 雙絲雙弧自動埋弧焊機的構(gòu)造及優(yōu)點

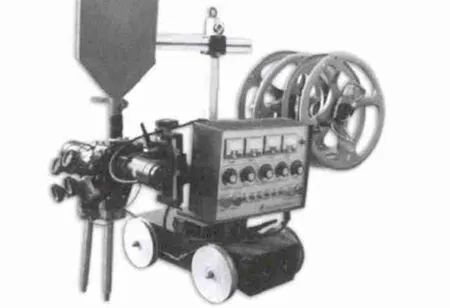

箱型主柱4條主焊縫如果采用單絲埋弧焊接,其焊接效率低下,很難滿足工期要求;主柱焊接變形難控制,造成結(jié)構(gòu)尺寸難以滿足要求。針對此種情況,技術(shù)人員決定引進雙絲雙弧埋弧自動焊機進行箱型柱主角焊縫的焊接。該雙絲雙弧埋弧焊系統(tǒng)由“直流電流+交流電源+雙絲小車”組成,直流電源為MZ-1250(圖3),為逆變電源,節(jié)能效果顯著;交流電源為BXL-1200(圖4),輸出交流方波,性能穩(wěn)定;焊接控制器操作簡單,易于控制。

圖3 直流電源:型號為MZ-1250

圖4 交流電源:型號為BXL-1200

圖5 雙絲雙弧焊接小車及控制器

雙絲雙弧埋弧自動焊采用“前直流后交流”的焊接方法(圖5),效率比傳統(tǒng)單絲焊提高一倍以上,提高了生產(chǎn)效率。雙絲埋弧焊前導(dǎo)焊絲使用直流,后續(xù)焊絲使用交流,前后絲間距20~30mm,焊絲間夾角5°~15°,一般前絲垂直后絲傾斜。前絲和后絲的作用不同:一般前絲的電流較大電壓較小,主要影響焊道的熔深;后絲電流較小而電壓較大,可保證一定的熔寬和焊縫成形。由于雙絲雙弧埋弧自動焊能夠同時焊接,構(gòu)件在長度方向受熱均勻,焊后變形較小。

3 雙絲雙弧埋弧自動焊焊接工藝

3.1 焊接前準備

雙絲雙弧埋弧自動焊焊接工藝如圖6所示,將箱型柱放置于焊接平臺上,并牢固固定,將其中2條主焊縫處在水平位置;焊縫兩端要加引弧板和收弧板,引弧板和收弧板采用和母材相同的材質(zhì)、相同的板厚和相同的坡口形式。

3.2 焊材選用

根據(jù)構(gòu)件的母材及技術(shù)規(guī)范合理選用等強度的埋弧焊絲,焊絲直徑一般選用?4.0mm或?5.0mm,焊劑選用與焊絲匹配的燒結(jié)焊劑和熔煉焊劑均可。

3.3 焊前預(yù)熱

預(yù)熱方式采用電阻加熱,預(yù)熱溫度為100~150℃。

3.4 焊接參數(shù)

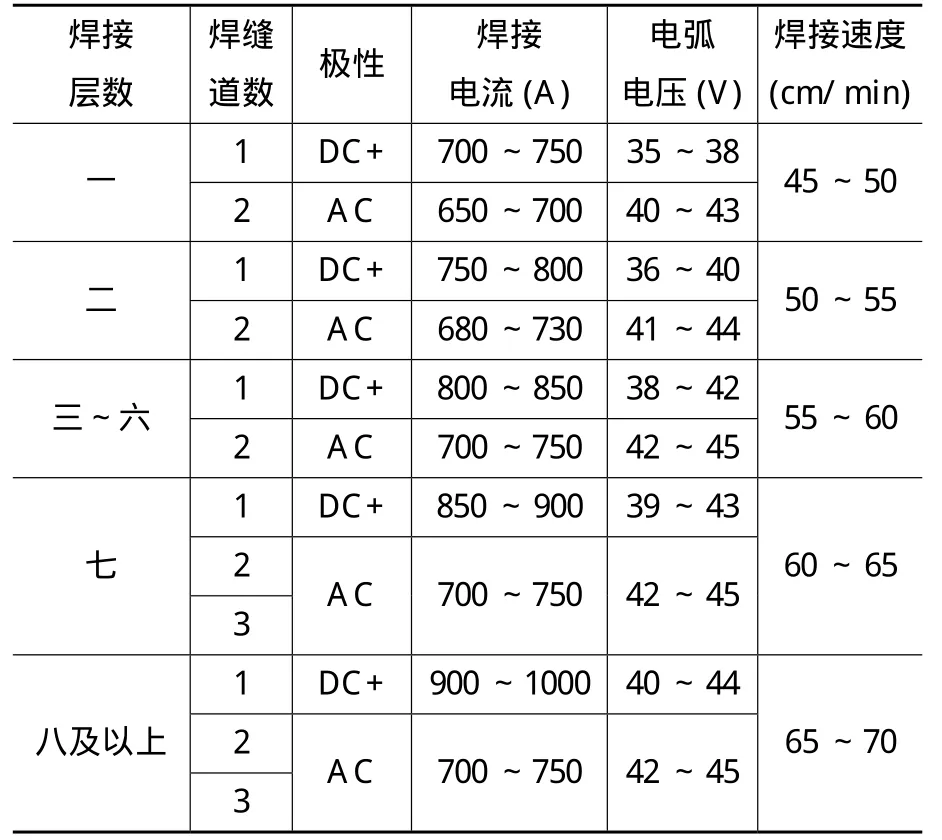

雙絲雙弧埋弧自動焊進行打底焊接時,盡可能采用小電流,如此能夠一定程度解決窄道焊接的清渣困難問題。在焊接過程中要隨時關(guān)注翼板側(cè)直角邊位置的熔合情況,并應(yīng)保持焊劑通道暢通,以達到良好的保護效果。具體的焊接工藝參數(shù)見表1。

3.5 焊接順序

焊接時,正面的2條焊縫同時焊接,每條焊縫配置1~2臺雙絲雙弧埋弧焊機,每臺焊機均從柱一端向另一端進行焊接,焊機焊接方向相同。正面焊縫焊接1/3后,將箱型柱翻身進行背面焊接,以此類推直至完成整個主角焊縫的焊接。通過不斷的翻身焊接可以很大程度上減少焊接變形。

表1 雙絲雙弧埋弧自動焊焊接參數(shù)

3.6 焊接質(zhì)量

焊接時應(yīng)注意層間溫度不能大于350℃,焊完一層后及時清理干凈再焊接下一層,并且各個焊接接頭相互錯開;焊縫金屬與母材及層間應(yīng)完全熔合,拼接焊縫應(yīng)略有余高C,但最大余高不得大于3mm,且焊縫與母材之間應(yīng)平滑過渡;焊縫外表應(yīng)整潔、均勻、無溢瘤、無凹陷和凸起,并檢查每條焊縫表面是否存在焊接缺陷,如咬邊、未熔合、氣孔、夾渣、飛濺等,如有必須按相應(yīng)焊接工藝進行挖補。

4 雙絲雙弧埋弧自動焊接技術(shù)的應(yīng)用

經(jīng)過一段時間的調(diào)試、練習,雙絲雙弧自動埋弧焊機于2013年9月正式應(yīng)用于箱型柱主角焊縫項目上,雙絲雙弧埋弧焊接一次性焊接箱型柱2條主角焊縫,焊接效率提高了近1倍。箱型柱2條主角焊縫受熱均勻,焊后扭曲、彎曲等變形均在標準之內(nèi)。焊后按照要求進行了超聲波探傷,全部合格。

5 結(jié) 論

雙絲雙弧自動埋弧焊接技術(shù)的應(yīng)用,極大提高了箱型柱四條主角焊縫的焊接效率,并很好地控制了焊接變形,焊接質(zhì)量得到了保證,為箱型柱大厚板主角焊縫的焊接提供了新的方法和新的思路。某電廠鍋爐鋼結(jié)構(gòu)于2014年9月全部制作完成并于10月全部安裝完成,穿孔率100%,各項尺寸符合標準要求。 O