港珠澳大橋島隧工程沉管預制模板施工工藝

張洪,范卓凡,劉然

(中交二航局第二工程有限公司,重慶 401121)

1 概述

1.1 工程概況

港珠澳大橋海底隧道沉管段總長5.664 km,由33個管節組成,其中直線段管節28個,曲線段管節5個,曲率半徑5 000 m。沉管管節采用兩孔一管廊截面形式,寬3 795 cm,高1 140 cm,底板厚150 cm,外側墻及頂板厚150 cm,中隔墻厚80 cm,管節斷面圖見圖1。標準管節長180 m,分成8個標準節段,每個節段長22.5 m。管節采用工廠法預制,節段混凝土全段面一次澆筑。混凝土強度等級為 C45(28 d)、C50(56 d),單次混凝土澆筑方量約3 400 m3,是迄今為止世界上規模最大的沉管隧道工程。

1.2 鋼模板概況

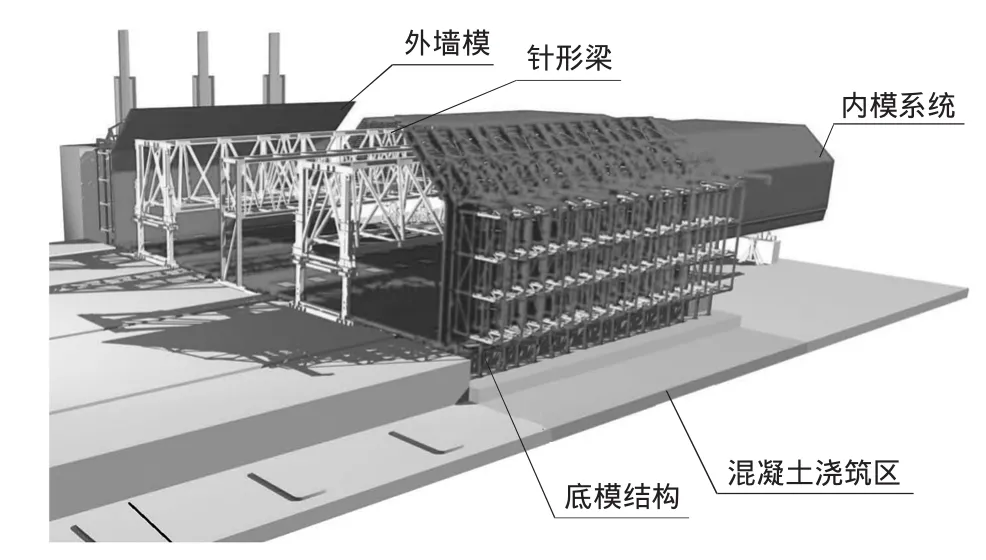

模板系統由以下部分組成[1-2]:1個固定的底模、2個公路隧道的內模車及針形梁、1個廊道隧道內模車及針形梁、2個固定的外墻模及支撐系統、端頭模板。端頭模板設計了節段止水與管節間鋼端殼安裝固定裝置。模板系統立體圖見圖2。

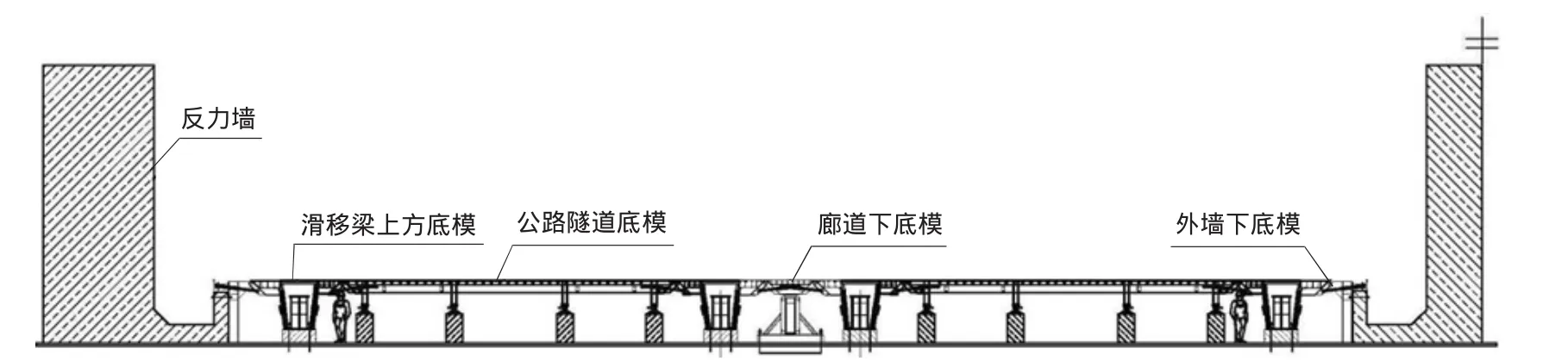

1)底模:設置1套底模。底模通過支撐千斤頂和支撐固定于條形混凝土基礎上,綜合考慮曲線管節預制時底模需要,底模設計長23.96m,寬39 m。底模采用整體分塊式,單塊重量輕,便于周轉運輸及安裝。底模為定型加工大塊鋼模,布置橫向支撐大梁和縱向分配梁,面板厚6mm。底模支撐系統包括:929 kN自鎖式液壓千斤頂16臺(每塊行車道底板2臺)、1 000 kN楔形千斤頂64臺、420 kN楔形千斤頂24臺、支撐關節204個和其他附屬頂伸液壓裝置。底模斷面圖見圖3。

圖1 管節橫斷面示意圖(單位:cm)Fig.1 Cross-sectionalschematic of tube section(cm)

圖2 模板系統立體圖Fig.2 Perspective view ofa tem plate system

2)側模系統:側模在縱向分為4塊,單塊長度為5.98m,總長23.96m。側模固定安裝在澆筑坑兩側,由后方的混凝土反力墻支撐。采用全液壓驅動,整體安裝、整體脫模、整體移動,全部采用集成系統,插銷連接,安裝精度高,整體安裝或拆除均可在8 h內完成,外墻模外側設置混凝土反力墻作為外墻模板橫向支撐體。采用反力墻可有效控制混凝土的漲模,外墻模板不設拉桿,對提高墻體耐久性具有重要意義。

圖3 底模板斷面圖Fig.3 Cross-sectionalof bottom tem plate

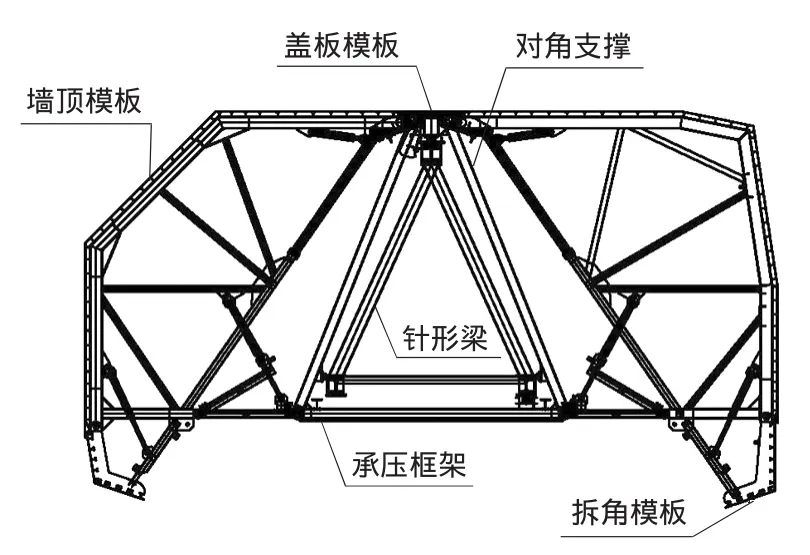

3)內模系統:內模采用穿入式移動模架。內模系統由模板結構、液壓系統、內模支架、針形梁及行走系統組成(圖4)。每段長約5.98 m,每套由4個分段組成,即每套約為23.92m。

4)端模:設置兩套可拆卸式端模。

①節段接頭端模:用鋼圍楞與拉桿將端模連接在內模、外模與底模上,可以將橡膠止水帶固定在需要的位置上。此模塊安裝需要用手工或吊車進行操作。

圖4 內模布置圖Fig.4 Layoutof internal tem plate

②管節接頭端模:在第一節段與第八節段前后,必須安裝端鋼殼接頭,以安裝Gina止水帶。為了在澆筑混凝土時保證管節接頭的準確位置,鋼端殼與端模連接并安裝可調裝置,并在混凝土澆筑中不斷進行測量與調整,此項工作由2名作業人員與1個測量人員完成。

5)針形梁系統:設置2條針形梁和1套針式梁,針形梁(LB)由4個桁架組成,每個桁架長12 m,針形梁前后配有支座。在安裝針形梁時,每節桁架由高強螺紋拉桿連接,方便內模的拆模和移位等。針形梁在內模滑移時提供內支撐和滑移軌道,可滿足內模的前后移動;內模支腿就位后,針形梁支腿收起,亦可在內模軌道上滑動,從而實現內模和針形梁(圖5)的自由前后移動。

圖5 針形梁系統Fig.5 Need lebeam system

2 技術參數與設計要求

按照規范[3-4]標準進行模板設計。

2.1 模板受力工況

底模設計考慮單個節段自重9 000 t的荷載;墻體模板設計額定混凝土側向壓力為50 kN/m2;內模設計時考慮了頂板的鋼筋與混凝土自重約4 000 t;針形梁及內模臺車設計考慮重量5 000 t。

2.2 模板長度

考慮到要滿足剪力鍵生產及第一節段與第八節段長度調整的要求,模板的長度根據不同的模板單元進行了不同的選擇。具體長度為:底模23 960 mm,外墻模23 960 mm,公路隧道內模23 200mm,廊道隧道內模23 200mm。

2.3 端頭模板的傾斜調整

在設置伸縮縫時,端頭模板保持與節段縱軸線處于垂直狀態,在長度方向上可以準確地調整到滿足節段長度22.5m的要求。在生產每個管節非標準的第一節段與第八節段時,端頭模板可在垂直方向上進行±3%的傾斜調整。

3 模板施工工藝

3.1 模板施工步驟

每節段模板施工順序如下:

1)拆除端模、外模板,底模下降,管節節段由頂推軌道上的千斤頂支撐。

2)打開內模的支撐腿支撐于節段底板上,收起針形梁的前支腿、后支腿和臨時中支腿。

3)針形梁滑移至其中部位置,使兩端的懸臂長度近似相等。

4)頂推管節向前移動22.5 m。

5)針形梁回位。

6)針形梁前后支腿支撐,拆除內模支撐,滑出內模并清理。

7)內模再次滑入節段內,打開內模支撐,收起針形梁前支腿,頂升底模至設計標高。

8)移入鋼筋籠。

9)針形梁前支腿和后支腿支撐。

10)第二節內模就位,準備混凝土澆筑工作。

3.2 模板施工

3.2.1 底模

1) 拆模

拆模前,為VSL的大千斤頂加壓,使其處于受力狀態,原來由底模承受的所有作用力都由VSL的千斤頂傳遞給滑移梁后,開始進行拆模。

①為螺母鎖定油缸加壓,完全打開螺母鎖定,所有關節支撐處于卸載狀態后,用36 mm扳手打開關節支撐。

②液壓系統控制可折疊邊模的拆模。在拆模之前打開保險桿,并用手拿住直至折疊邊模完全落下為止。

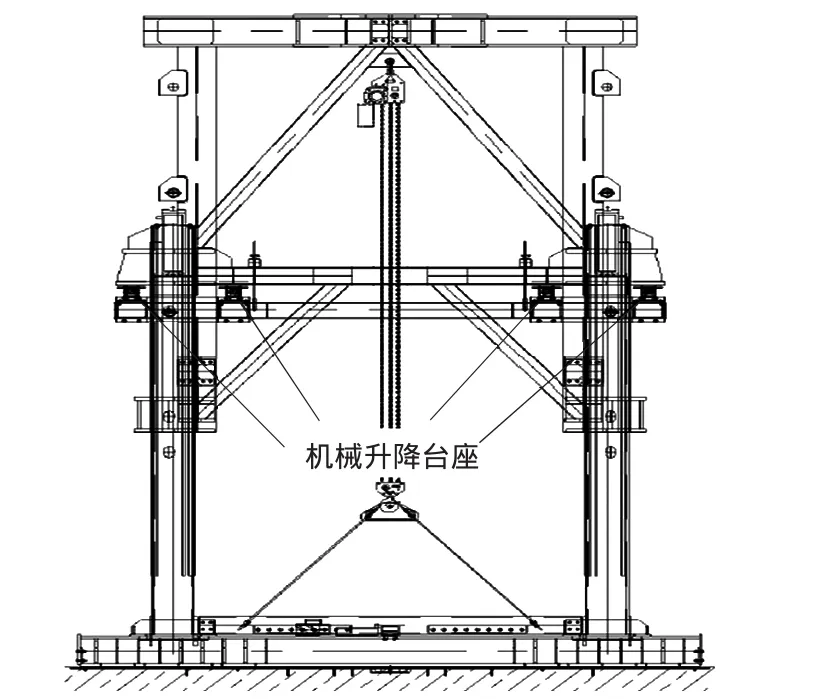

③用42mm和80 mm扳手為機械升降臺座卸載,側向推移,直到離開底模的支腿范圍。

④下降螺母鎖定油缸的活塞桿,降下整個底模,下降高度為190mm。

2) 立模

①用帶螺母鎖定的油缸提升底模,并使其達到準確的位置,以導軌框架上的標記為準。

②將所有機械升降臺座移到支撐位置,并將其高度調到準確位置。

③可折疊邊模將由液壓系統頂起,直到水平位置,將保險桿安裝到位。

④推起關節支撐,安裝六角螺母鎖定。

3.2.2 側模

1)拆模

①將導角上拆模塊的護欄向前翻轉并固定在操作平臺上,同時拆除兩模塊中間的連接銷栓。

②導角上拆模的受壓桿卸載,拆除,操作液壓系統翻轉。

③導角下拆模卸載前要先為受壓框架卸載,具體操作是將把手上的拉桿螺盤放松,將扳手從原來的工作狀態翻轉下來。隨即收回導角下拆模,讓其垂直。

④取下拉桿上部的螺母。

⑤墻模與底模過渡處的螺栓也必須打開,取下拆卸拆模框架之間的剪刀撐。

⑥通過拆模框架上的液壓系統為拆模框架與模板之間卸載。

⑦在支撐框架利用折疊活塞完全折疊到位后,取出拉桿。

⑧利用掛梁將模塊向后縮回1m。

2)立模

①推進鋼筋籠,并調整就位。掛梁上的液壓系統將模板向前推到立模位置。

②為了承受導角上拆模塊的水平力,必須安裝支撐螺栓并安裝上部拉桿。

③支撐框架在折疊液壓系統的作用下向前折回,在水平方向上支撐外墻模板塊。

④拆模液壓系統收回到原位。

⑤安裝并緊固支撐框架中的剪刀撐。

⑥待兩個模塊都準確到位后,在水平方向上將兩個模塊在中間用螺栓連接起來。在墻模與底模過渡的位置將墻模與導角模連接起來。

⑦安裝垂直方向的拉桿。

3.2.3 內模

1)拆模

①先抽出內墻的模板對拉桿。

②取下墻體與拆模腳之間固定木條螺栓。

③給拆模腳卸載,打開關節支撐,用液壓系統上提拆模腳。

④導向框架與關節支撐之間卸載,用液壓系統將其翻起。整個內模系統通過液壓系統將前支座與后支座下降,使內模整體下降5 cm,然后整體拆模。

⑤模板塊利用模板的推進系統推出節段。

2)立模

①通過針形梁的前后支座將內模調整到準確的高度,用機械升降臺座支撐,用液壓系統操作關節支撐,使得墻、頂板模塊到位,并定位。

②用液壓系統操縱關節支撐,將墻頂模塊立模到位。

③放下拆模腳,并定位。

④安裝墻體與拆模腳間的木條板。安裝好內隔墻的模板對拉桿后,準備澆筑混凝土。3.2.4 端模

1) 拆模

①解除框架與面板的約束。

②從上至下拆除面板,拆除鋼盒子。

③拆除結構框架。

2) 立模

①底板位置預埋件安裝,同時安裝端模下部結構。

②安裝端模上部結構。

③用螺栓與銷栓將端模模塊連接起來。

④完成底板位置端模的安裝。

⑤安裝結構框架。

4 結語

港珠澳大橋島隧工程沉管預制廠自開工以來,已經完成了77個節段的預制工作,各項質量指標均符合規范要求,未發生任何安全事故,在施工過程中采取的技術方案和安全措施有效保證了施工任務的順利進行。

港珠澳大橋沉管預制超大型液壓鋼模板在加工精度、現場安裝精度以及液壓系統同步穩定性等方面都達到了很高的要求,超大型模板采用液壓系統實現合、拆模動作,縮短了模板合、拆時間,有效減少了模板局部變形,對控制沉管管節混凝土外觀質量非常有利。

[1] 德國PERI系統模板有限公司.模板系統操作手冊[K].2011.Germany PERISystem Template Co.,Ltd.PERItemplate operating manual[K].2011.

[2]德國PERI系統模板有限公司.模板系統維護保養手冊[K].2011.Germany PERISystem Template Co.,Ltd.PERI template system maintenancemanual[K].2011.

[3]JTGB01—2003,公路工程技術標準[S].JTGB01—2003,Technicalstandard ofhighway engineering[S].

[4]JTG/TF50—2011,公路橋涵施工技術規范[S].JTG/TF50—2011,Technicalspecification forconstruction ofhighwaybridgeand culvert[S].