大河沿渠首水電站引水系統水力過渡過程分析研究

朱燁華

(新疆水利水電勘測設計研究院,新疆 烏魯木齊 830000)

大河沿渠首水電站總裝機容量6.25MW,裝機2臺,單機容量3.125MW。引水發電系統由進口閘井段、高壓管道段、叉管段、支管段組成,采用一洞兩機聯合供水的布置型式。整個引水系統總長約6.8km,水流慣性時間常數Tw為6.624s,機組加速時間常數Ta為4.164s,且電站無地質、地形條件設置調壓井。考慮到本電站為長隧洞、中高水頭、電站在系統中基荷運行,為降低高壓管道中的水擊壓力,提高電站的運行安全穩定性,在機組進口蝶閥前設置了調壓閥,同時在發電引水系統叉管前設置了超壓泄壓閥。

考慮電站引水發電系統長度大,且設有調壓閥及超壓泄壓閥,為保證電站的安全、穩定運行,節約工程投資,需對整個引水發電系統進行水力過渡過程計算,以獲得最優的引水發電系統洞涇、調壓閥尺寸和水輪發電機組的調節保證參數。

1 計算資料

1.1 基本參數

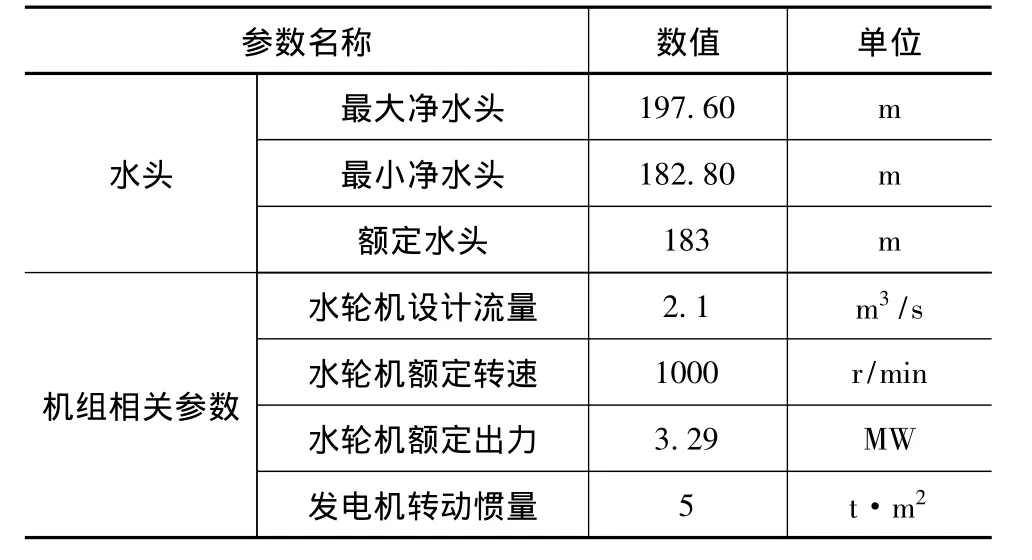

電站基本設計參數見表1。

表1 電站和機組主要參數

續表1

?

1.2 引水發電系統

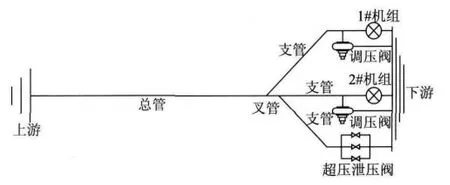

大河沿渠首水電站引水發電系統布置簡圖見圖1所示。輸水管道編號及參數見表2。

圖1 大河沿渠首水電站引水發電系統簡圖

2 計算主要采用的數學模型

大河沿渠首水電站水力過渡過程計算與分析涉及到:

(1)任意管道水流運動基本方程;

(2)上、下游水庫端邊界條件;

表2 輸水管道編號及參數

(3)調壓閥邊界條件;

(4)超壓泄壓閥邊界條件;

(5)轉輪邊界條件;

(6)多機系統流體網絡初值計算;

(7)調速器方程。

3 設計控制條件

結合大河沿渠首電站的特征參數,并根據《水力發電廠機電設計規范》(DL/T5186—2004),給出該電站的調保計算控制條件:

(1)機組轉速最大上升值≤55.0%;

(2)蝸殼最大壓力升高率≤252.94m;

(3)發電引水系統各點壓力≥-2m;

4 計算采用的工況

4.1 計算工況選取原則

計算工況的選擇主要原則是:

(1)電站在過渡過程計算中可能出現的最大壓力、最小壓力和最大轉速的工況;

(2)在過渡過程計算中可能出現的上、下游及調壓井涌浪極值工況;

(3)在過渡過程計算中可能出現的引水系統內壓極值工況;

(4)在過渡過程計算中可能出現的調壓閥拒動等特殊工況;

(5)小波動工況;

(6)水力干擾的工況。

4.2 計算工況的選取

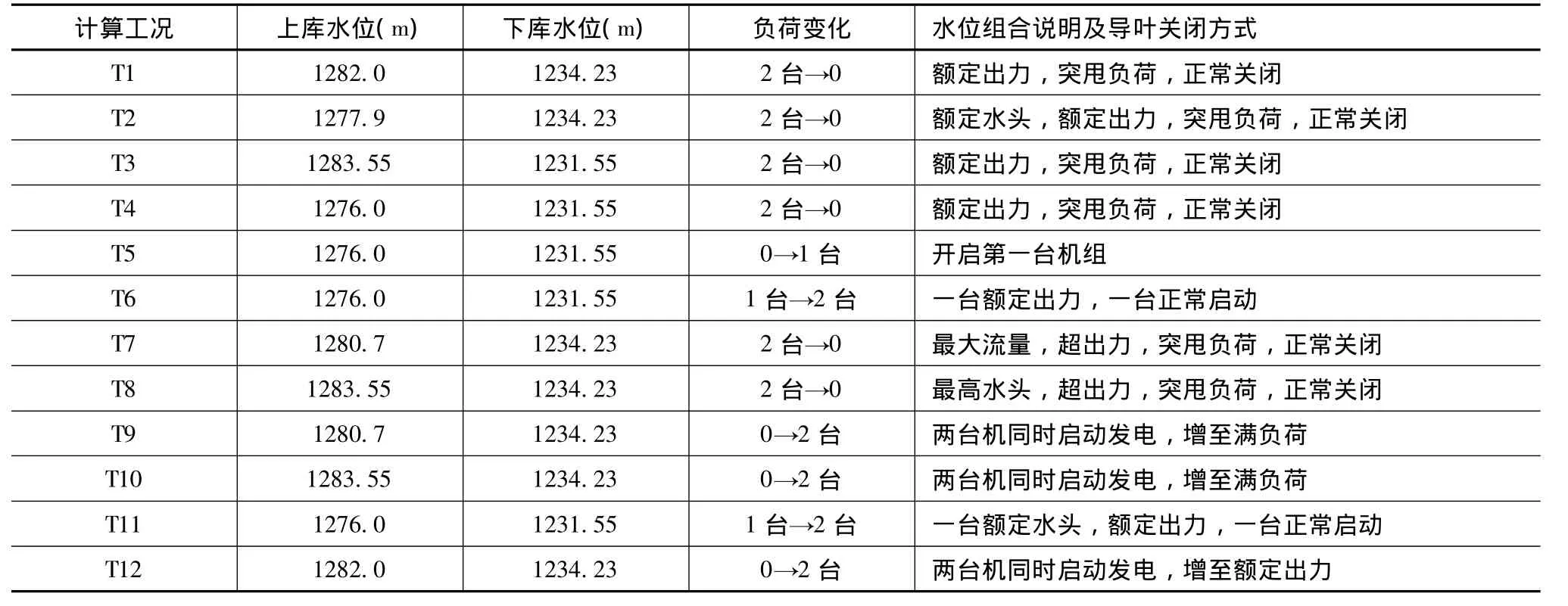

根據4.1所列原則,確定對表3所列工況進行計算。

表3 計算工況及其說明

5 計算結果

5.1 無調保措施下的過渡過程數值計算

根據《水電站調壓室設計規范》,本電站水流慣性時間常數Tw為6.624s,機組加速時間常數Ta為4.164s,理論上應設置調壓室等調保措施。

通過計算可知,當導葉關閉時間為5s和10s時,蝸殼末端所產生的最大水錘壓力分別為398.14m和384.14m,兩者數值上的差別主要由水力損失引起,直接水錘的大小與導葉關閉時間、輸水系統水頭損失有一定關系;而與直接水錘公式得出的壓力值的差別,還與系統的簡化及相關參數的近似取值有關。

數值計算結果還表明,當機組關閉時間為5s時,機組最大轉速上升率為47.7%,在轉速控制標準55%以內;但此時的壓力已遠遠大于壓力控制值252.94m;相關計算表明,若壓力控制在允許值內,導葉關閉時間需大于25s。因此,在無調保措施下,單純采用調整關閉規律的方法是無法解決水錘壓力上升與機組轉速上升的矛盾的,數值計算得出的結果進一步證明了渠首電站設置調保措施的必要性。

5.2 機組轉動慣量敏感性分析

通常情況下,機組轉動慣量GD2值增大,對于水電站水力—機械系統過渡過程是有利的,但同時也會增加電站的投資。對于常規水輪發電機組,GD2值增大會有效降低控制工況下機組的最大轉速上升率,同時對蝸殼末端最大壓力也有一定的改善作用。

針對機組導葉及調壓閥拒動,超壓泄壓閥不開啟的情況,擬定以下控制工況:

控制工況A:前池最高水位為1467.984m,下游正常尾水位1271.23m,超出力,額定流量,機組導葉拒動,調壓閥拒動,超壓泄壓閥不開啟。

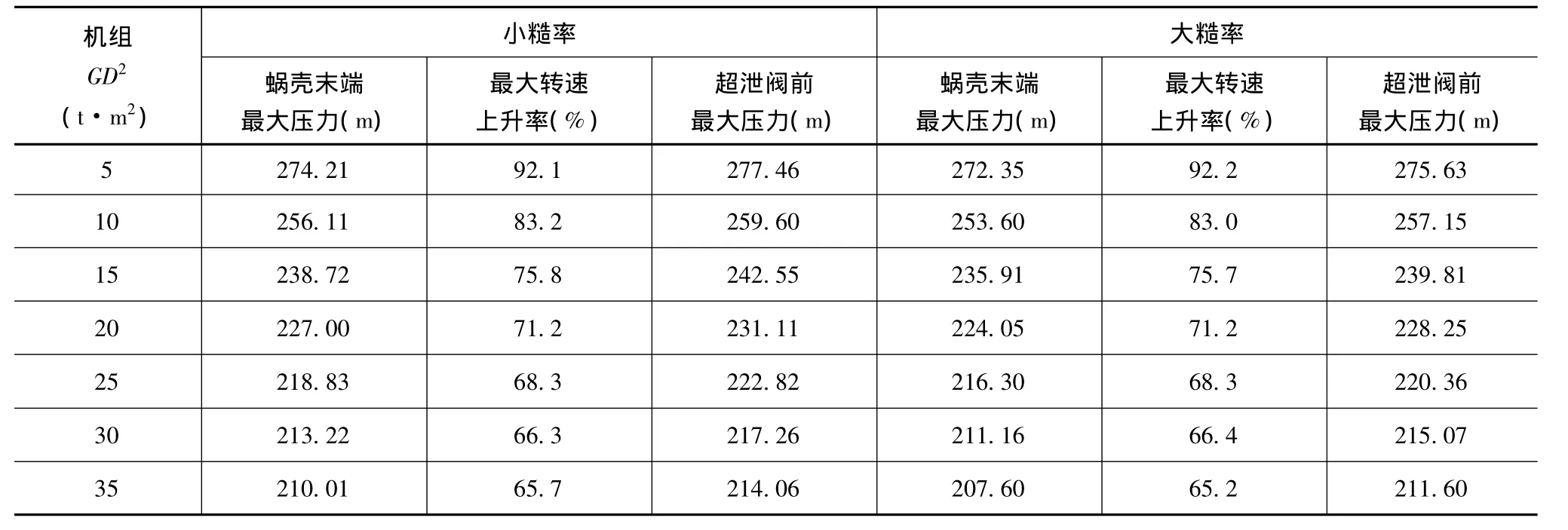

計算結果見表4。

表4 機組GD2優化計算結果

從表4中的計算結果可以看出,機組GD2對機組轉速上升影響很大,隨著機組GD2的增大,可以很好的降低由于轉速上升引起的蝸殼末端壓力的增大。優化結果表明,當機組GD2=35t·m2時,超壓泄壓閥前最大壓力為214.06m,小于215.0m。因此,當機組導葉及調壓閥均拒動時,如若不希望設置的超壓泄壓閥開啟,則需要增大機組的GD2至 35t·m2。

5.3 機組-調壓閥啟閉規律優化

本電站設置的全油壓控制調壓閥,其主要參數為閥門口徑,該參數的合理取值至關重要。

在機組GD2為5t·m2的前提下,經對表4所列工況進行計算,得出如下結論:

(1)最優調壓閥直徑為0.3m,推薦的機組-調壓閥啟閉規律為導葉以9s一段直線規律關閉,同時調壓閥以9s一段直線聯動開啟,達到全開并滯后10s后,調壓閥再以180s一段直線規律關閉。

(2)考慮到調壓閥正常工作時必須保證超壓泄壓閥不動作,并且需要留有足夠的安全裕量,故推薦超壓泄壓閥的動作壓力整定為225.0m。

(3)調壓閥后與下庫連接的管段末端最小壓力達到了約-1.0m,雖然真空度仍小于8m,滿足相關調保要求,但應適當增大調壓閥后的連接管直徑,以減小流速水頭改善負壓。

5.4 超壓泄壓閥直徑及開啟時間優化

對于渠首水電站,水錘防護措施擬采用調壓閥-超壓泄壓閥裝置代替調壓井的方案。當機組突甩負荷導葉快速關閉時,通過開啟調壓閥,泄放一定流量,從而限制引水系統中的水壓升高值。此外,在引水道上裝設了超壓泄壓閥,作為后備安全保護措施,一旦調壓閥拒動、壓力超過超壓泄壓閥整定值,則超壓泄壓閥自動打開,泄放一定流量,仍可保證壓力管道的壓力在控制標準以下。

5.4.1 超壓泄壓閥直徑優化

在機組GD2=5.0t·m2,調壓閥拒動,機組快關時間為9s一段直線的前提下,對各種控制工況和水力干擾工況進行大量計算后得到如下結論:

(1)超壓泄壓閥閥徑越大,泄流量越大,壓力下降值越大;但泄流量增大的同時,會造成尾水管進口及引水系統部分管道最小壓力較小,嚴重時會產生負壓,這在壓力管道中是不允許出現的。

(2)當單個超壓泄壓閥直徑為0.3m時,其最大泄流量僅為2.82m3/s,超壓泄壓閥開啟后,蝸殼末端最大壓力達到 249.87m,距控制標準252.94m僅有3.07m的安全裕量,相對較小,且機組最大轉速上升率超過控制值55%。

(3)當超壓泄壓閥直徑為0.45m及0.50m時,其泄流量分別為5.53m3/s和6.51m3/s,因此,在降壓效果上表現顯著。超壓泄壓閥開啟后,蝸殼末端最大壓力均為224.19m。但在發生水力干擾工況時,超壓泄壓閥會突然開啟,從而導致引水系統初始壓力較低處產生負壓。

(4)當超壓泄壓閥直徑分別為0.35m及0.40m的情況,超壓泄壓閥的最大流量分別為3.55m3/s及4.50m3/s。超壓泄壓閥開啟后,蝸殼末端最大壓力分別為228.89m及224.19m,降壓效果差別不大。理論上來說,最優超壓泄壓閥直徑應是最大泄流量等于系統的額定流量;考慮到在水力干擾工況下,被干擾機組出力不應發生大的擾動,因此超壓泄壓閥的泄流量亦不宜過大。故推薦選取直徑0.35m的超壓泄壓閥,最大泄流量為3.55m3/s,略小于額定流量4.17m3/s。

5.5 水力—機械系統小波動穩定性分析及水力干擾計算

5.5.1 小波動穩定性分析

在進行水力—機械系統小波動穩定性分析時,采用剛性水錘假定,并認為負荷擾動及上、下游水位擾動均是微小量,并對其進行線性化處理。

(1)對于渠首水電站,由于電站引水壓力管道過長(約6722m),考慮水體彈性的小波動復核相較于剛性假定的小波動理論分析,振蕩次數更多,衰減度更小,調節周期更長,理論上應設置調壓室;而作為調保設施而設置的調壓閥及超壓泄壓閥對小波動過渡過程無影響,因此,渠首水電站的調節品質較差,但只要調速器參數在正常范圍整定,系統的小波動過程是能夠穩定的;

(2)對于PI型、PID型調速器,當參數均按Stein估算公式整定時,在相同的計算工況下,采用PID型調速器的系統穩定性較好;

(3)電站的小波動穩定性與機組運行工況點密切相關,當水輪機在并網前后空載運行時,由于開度較小,工況點本身的穩定性較差;而且在機組空載工況時,沒有負載的自調節作用,整個系統的穩定性也較差,應結合調速器參數的整定,共同優化這一暫態過程。

5.5.2 水力干擾計算

對于渠首電站的水力干擾計算,主要進行了一臺機組甩負荷時另一臺機組啟動的計算,調節模式根據電站將來實際的運行情況,采用功率調節。相關計算結果表明,當出現水力干擾時,被干擾機組的水頭、流量、效率、機組軸力矩均會發生了相應變化,但各種計算指標均能夠滿足要求,但由于計算中由于無法涉及壓力脈動影響,尤其在一臺機組甩負荷后,轉速上升較大時,實測的機組壓力脈動將會較大,故將來的機組招標選型時,需對壓力脈動指標要有一定控制。

6 結語

通過大量計算,對于大河沿渠首水電站,可得出如下結論:

(1)為保證渠首水電站運行安全,必須設置調保措施。

(2)通過對各種控制工況下機組-調壓閥不同的啟閉規律計算后可以看出,蝸殼末端最大壓力發生在調壓閥關閥時間結束時刻,另外考慮到超壓泄壓閥工作壓力的整定,對于推薦采用的閥徑0.3m的調壓閥方案,建議機組-調壓閥9s以一段直線聯動啟閉,調壓閥保持最大開度10s后再以180s一段直線關閉。

(3)推薦超壓泄壓閥閥徑為0.35m,開啟時間5s。此時超壓泄壓閥過流量約3.55m3/s,流速水頭較大,因此,管道中會出現較為嚴重的負壓。推薦將聯接超壓泄壓閥管道的直徑至少增至0.7m。

[1]DL/T 5058—1996.水電站調壓室設計規范[S].北京:中國電力出版社,1996.

[2]DL/T 5186—2004.水力發電廠機電設計規范[S].北京:中國電力出版社,2004.