用堿法從低品位難選輝鉬礦中浸出鉬的試驗研究

周根茂,曾毅君,孟 舒

(核工業北京化工冶金研究院,北京 101149)

輝鉬礦是重要的鉬礦資源。目前,高品位、易分選輝鉬礦資源廣泛采用傳統的浮選—氧化焙燒—氨浸工藝進行冶煉,但隨著可利用高品位鉬礦資源越來越少,從低品位、難分選鉬礦資源中回收鉬,傳統工藝面臨越來越嚴峻的挑戰。

次氯酸鈉氧化分解法具有反應溫度低、活性高、選擇性強等優點,近年來備受關注[1-5],但針對低品位輝鉬礦的研究結果表明,仍存在鉬浸出率偏低、浸出周期偏長的問題。因此,針對我國河南省某低品位輝鉬礦,進行了常規堿法攪拌浸出、拌堿熟化浸出試驗,以期為低品位難選輝鉬礦的開發提供一種可供選擇的方法。

1 礦樣性質

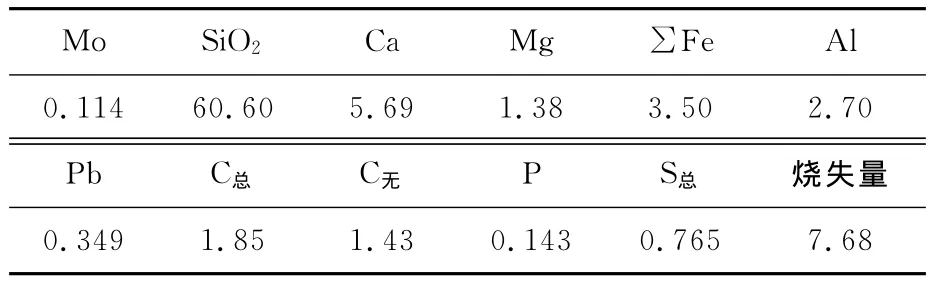

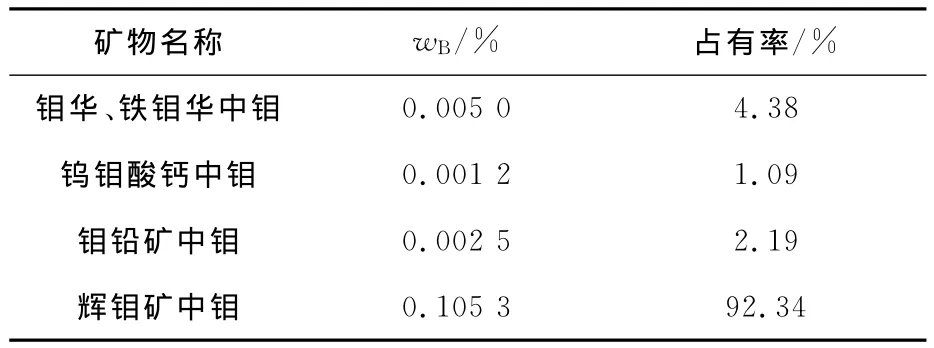

試驗礦樣取自河南某低品位鉬礦。礦石中金屬礦物主要為褐鐵礦、鉬華、輝鉬礦、黃鐵礦等,脈石礦物主要為石英、方解石、鉀長石、斜長石等。礦石主要成分見表1,鉬礦物物相分析結果見表2。

表1 河南某低品位鉬礦石化學分析結果 %

表2 礦石中鉬礦物物相分析結果

礦石中,90%以上的鉬以輝鉬礦形式存在。鈣、鎂等碳酸鹽耗酸物質含量較高(CO2質量分數高達5.24%),酸浸時酸耗較高,堆浸時也會出現板結等現象,影響礦堆的滲透性,造成浸出周期長、浸出率低等問題,不宜采用酸浸工藝。

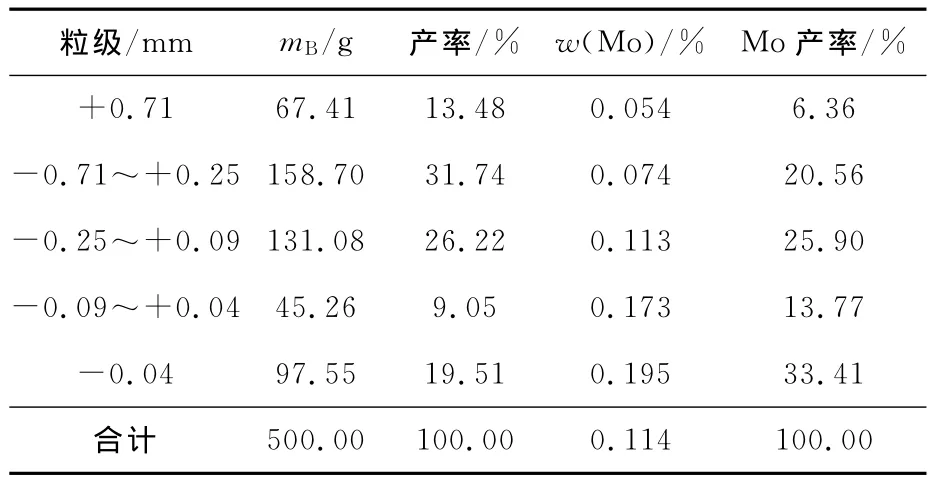

礦石篩析結果見表3。可以看出,鉬的分布范圍較寬,-0.71mm以下礦石各粒級均含有一定量的鉬,粒度越細,鉬品位越高。

表3 礦樣篩析結果

2 試驗方法

2.1 常規堿法攪拌浸出

稱取一定量磨細后的礦樣置于燒杯中,加一定量水制漿,再加浸出劑和氧化劑,攪拌。浸出后的礦漿用布氏漏斗真空過濾,濾液取樣分析。用2倍礦石質量的pH=1的酸化水(或5g/L氫氧化鈉溶液)洗滌濾餅。洗后濾餅烘干,細磨至0.074mm以下送分析。

2.2 拌堿熟化柱浸

稱取一定量破碎后的礦樣與一定量高濃度NaOH和NaClO溶液,以一定的液固體積質量比充分拌和(即拌堿)。NaOH均勻浸潤的濕礦石在常溫下靜置一段時間(即熟化)后裝柱,用一定濃度的NaOH溶液進行噴淋浸出。測量各柱每天浸出液體積并取樣分析鉬質量濃度,測定pH。當浸出液鉬質量濃度小于50mg/L時浸出結束,卸柱后取渣樣送分析。

3 試驗結果及討論

3.1 堿法攪拌浸出

分別采用碳酸鈉和氫氧化鈉作浸出劑從礦石中浸出鉬。堿法浸出的關鍵在于氧化劑的選擇。

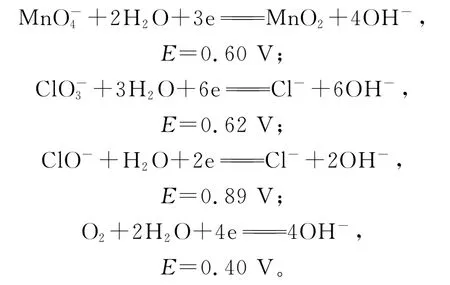

堿性介質中,KMnO4、NaClO3、NaClO、O2等常用氧化劑的標準電位分別如下:

可知,堿性介質中,ClO-的氧化性最強,因此,堿法攪拌浸出時選擇NaClO作氧化劑。

3.1.1 浸出劑用量對鉬浸出率的影響

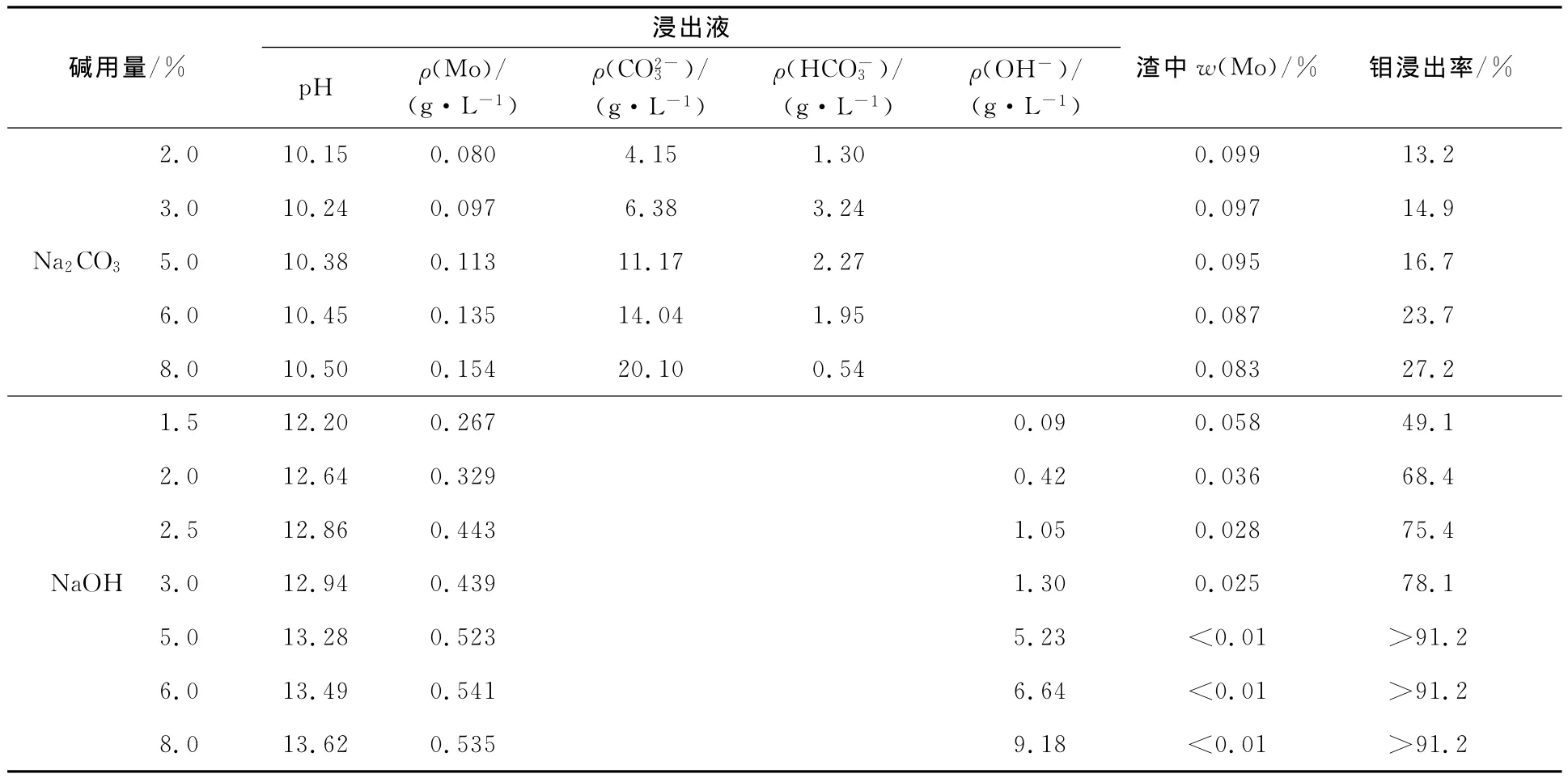

礦樣細磨至-150目,控制液固體積質量比為2.0L/kg,NaClO用量為2%,室溫(15℃)下浸出24h,碳酸鈉及氫氧化鈉用量對鉬浸出率的影響試驗結果見表4。可以看出:以Na2CO3作浸出劑,其用量即使提高至8%,鉬浸出效果仍不理想,浸出率不到30%;而用NaOH作浸出劑,氫氧化鈉加入量為5%時,鉬浸出率已達90%以上,浸出效果較好。

表4 礦石堿法攪拌浸出試驗結果

3.1.2 氧化劑用量對鉬浸出率的影響

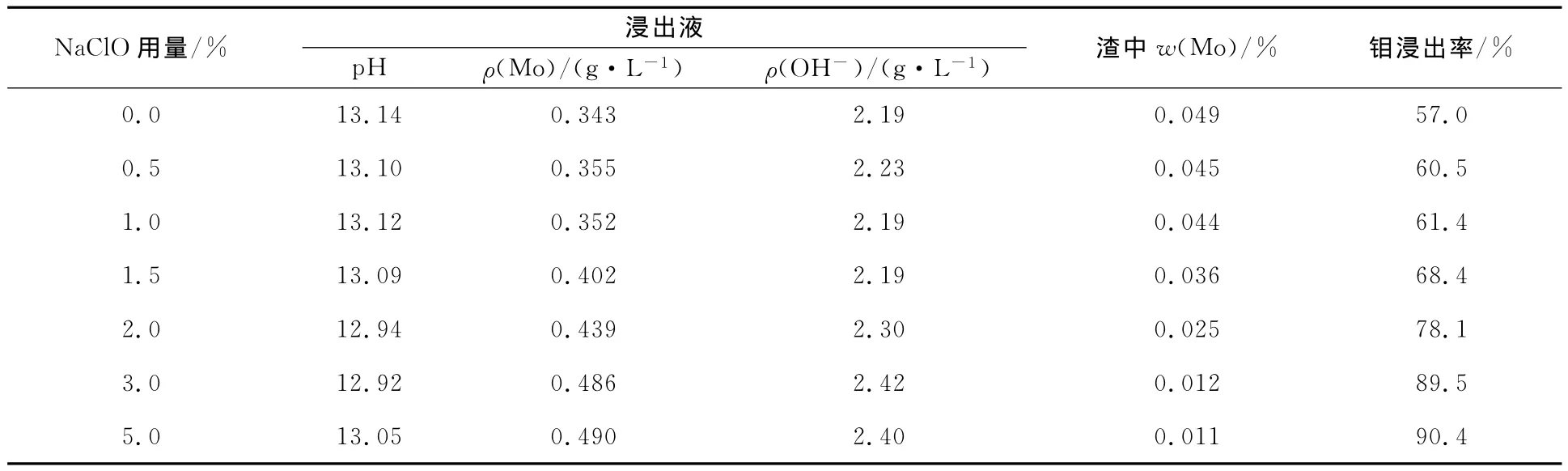

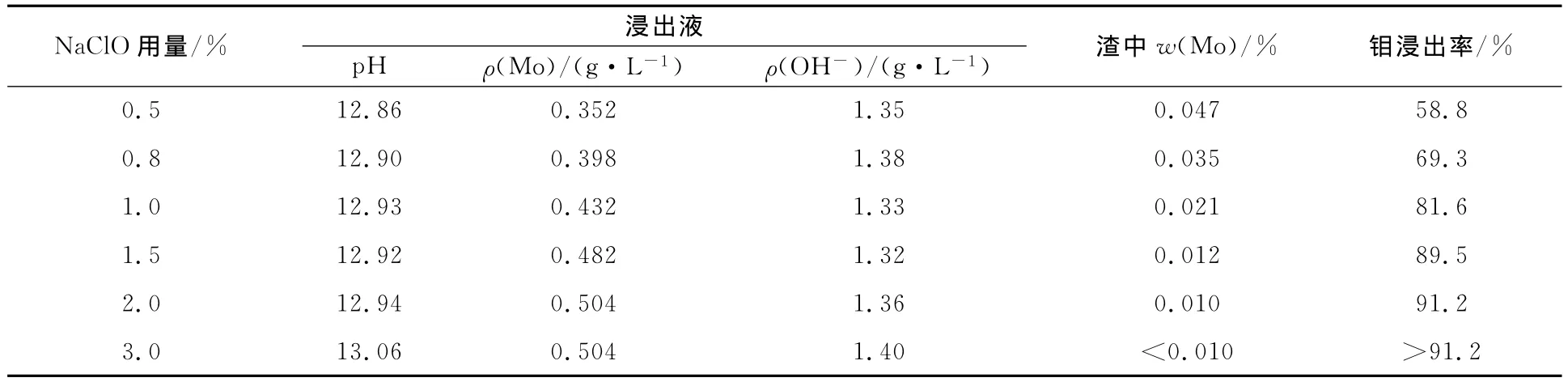

礦樣細磨至-150目,控制液固體積質量比為2.0L/kg,室溫下浸出24h,NaOH 用量為3%。NaClO用量對鉬浸出率的影響試驗結果見表5。

表5 氧化劑NaClO用量對鉬浸出率的影響試驗結果

從表5看出:隨氧化劑次氯酸鈉用量加大,鉬浸出率提高;次氯酸鈉用量為3%時,礦石浸出率達90%左右。

3.2 拌堿(NaOH)熟化浸出

輝鉬礦礦石中拌入堿并熟化一段時間,通過高濃度堿和氧化劑的同時作用,對鉬礦物進行有效分解,實現鉬的高效浸出。

3.2.1 拌堿熟化攪拌浸出

3.2.1.1 拌堿量對鉬浸出率的影響

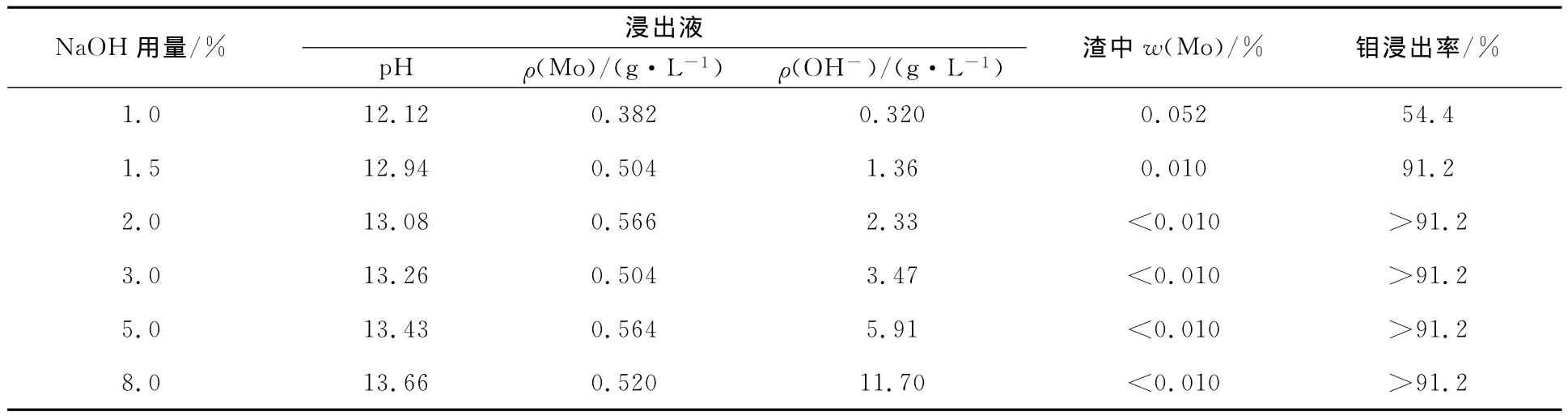

礦樣細磨至-150目,室溫(15℃)下熟化24 h,NaClO用量為2%,拌水量為20%。浸出時,控制液固體積質量比為2.0L/kg,浸出時間24 h。拌堿量對鉬浸出率的影響試驗結果見表6。

表6 拌堿量對鉬浸出率的影響試驗結果

從表6看出,拌堿(NaOH)熟化對鉬浸出效果影響較大:拌堿量大于1.5%,渣中鉬品位可降至0.01%以下,鉬浸出率在91%以上。

3.2.1.2 氧化劑用量對鉬浸出率的影響

礦樣細磨至-150目,室溫(15℃)下熟化24 h,NaOH用量為1.5%,拌水量為20%;浸出時,液固體積質量比為2.0L/kg,浸出時間24h。NaClO用量對鉬浸出率的影響試驗結果見表7。可以看出,氧化劑用量對鉬的拌堿熟化浸出影響較大,氧化劑用量大于1.5%時,鉬浸出率可達90%左右。

表7 NaClO用量對鉬浸出率的影響試驗結果

3.2.2 拌堿熟化柱浸

礦石粒度為-3、-5mm,浸出柱為φ50mm×2 000mm,礦石質量均為5kg;礦石粒度為-8 mm,浸出柱為φ100mm×2 000mm,礦石質量為20kg。

試驗條件:每t礦石拌入氫氧化鈉5.6kg,次氯酸鈉5.0kg,拌水7%,熟化時間為5d,溫度為室溫,浸出劑為4g/L氫氧化鈉溶液,每t礦石日噴淋量為0.1m3,噴淋強度為20L/(m2·h)。

3.2.2.1 拌堿量對鉬浸出率的影響

拌堿量對鉬浸出率的影響試驗結果見表8。可以看出:拌堿熟化不僅可大幅提高鉬浸出率,而且有利于提高浸出液中鉬質量濃度峰值并縮短浸出周期,鉬浸出率可達90%左右。

表8 拌堿量對鉬浸出率的影響試驗結果

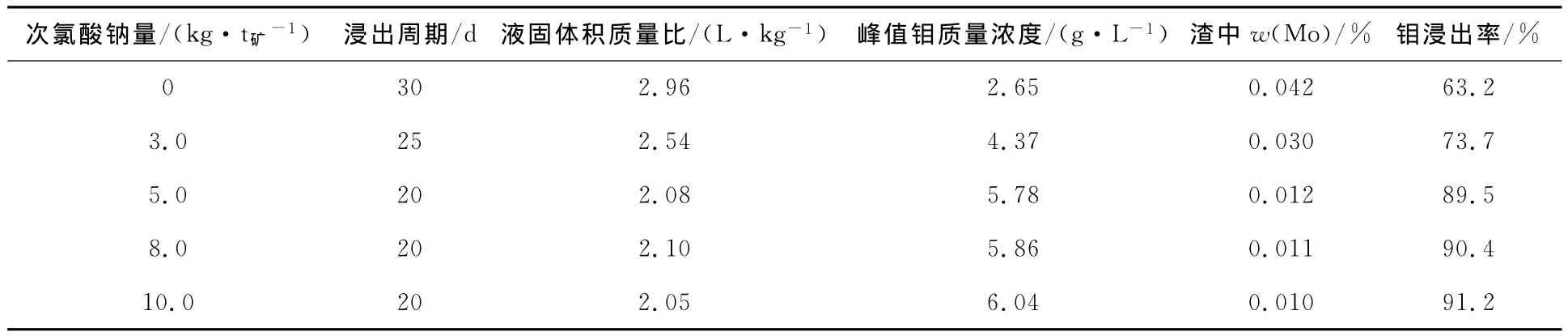

3.2.2.2 氧化劑用量對鉬浸出率的影響

次氯酸鈉用量對鉬浸出率的影響試驗結果見表9。可以看出:隨氧化劑用量增加,鉬浸出率提高;次氯酸鈉用量超過5.0kg/t時,鉬浸出率提升幅度較小。因此,次氯酸鈉用量以5.0kg/t礦石為宜。

表9 次氯酸鈉用量對鉬浸出率的影響試驗結果

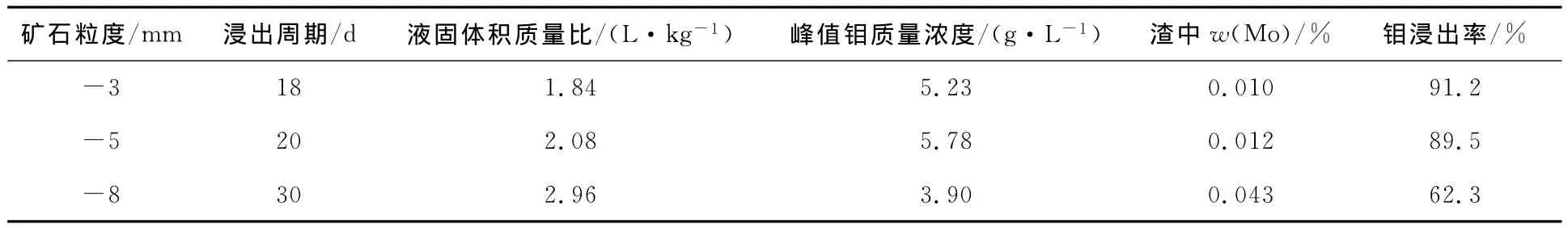

3.2.2.3 礦石粒度對鉬浸出率的影響

礦石粒度對鉬浸出率的影響試驗結果見表10。可以看出,礦石粒度是影響鉬浸出率的重要因素之一:礦石粒度減小有利于鉬的浸出并有利于縮短浸出周期;但礦石粒度小于5mm后,鉬浸出率提高幅度不大。考慮到破礦成本等因素,確定礦石粒度以-5mm為宜。

表10 礦石粒度對鉬浸出率的影響試驗結果

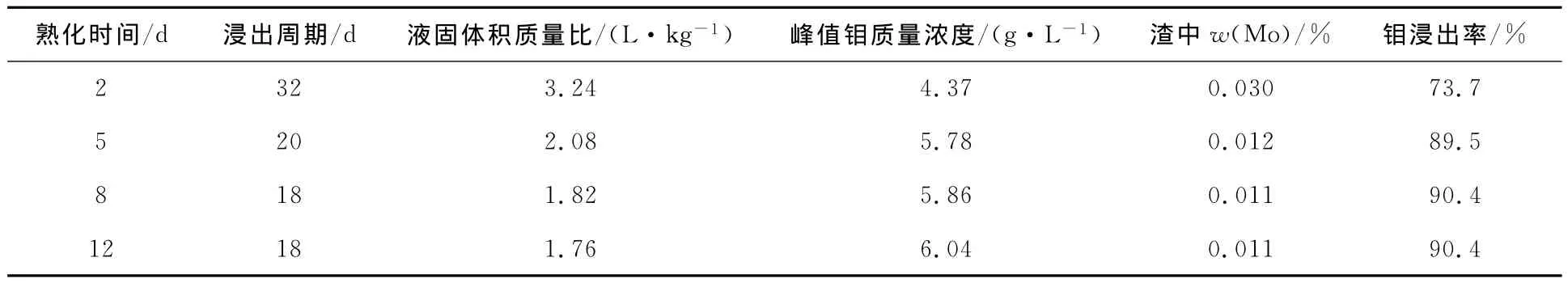

3.2.2.4 熟化時間對鉬浸出率的影響

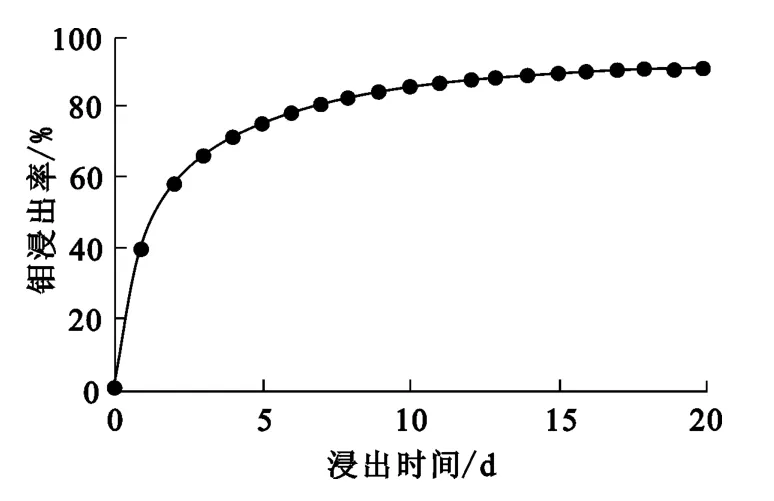

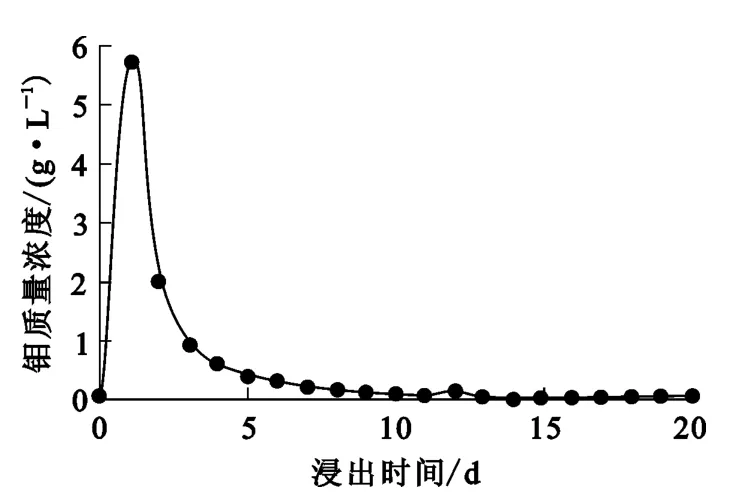

熟化時間對鉬浸出率的影響試驗結果見表11。可以看出:熟化時間延長,有利于浸出周期縮短,鉬浸出率提高;熟化時間從2d增加到5d,鉬浸出率提高顯著,浸出時間縮短12d;繼續延長熟化時間,鉬浸出率和浸出周期均變化不大。因此,確定熟化時間以5d為宜。拌堿熟化5d時的鉬浸出率及浸出液中鉬質量濃度如圖1、2所示。

表11 熟化時間對鉬浸出率的影響試驗結果

圖1 鉬浸出率與浸出時間的關系

圖2 浸出液中鉬質量濃度與浸出時間的關系

4 結論

該低品位鉬礦石分選性能較差,無法通過浮選等方法富集鉬。礦石中碳酸鹽含量較高,不宜采用酸法浸出。

采用拌堿熟化浸出,鉬浸出率可達90%左右;采用拌堿熟化柱浸,適當延長熟化時間,可大幅度縮短浸出時間,浸出液中鉬質量濃度達5 g/L以上,有利于后續回收鉬。

常規堿法攪拌浸出及拌堿熟化柱浸都可得到較高的鉬浸出率,但拌堿熟化柱浸浸出液中鉬質量濃度峰值較高,有利于后續鉬的回收,因此推薦采用拌堿熟化堆浸工藝處理低品位輝鉬礦礦石。

[1]有色金屬提取冶金手冊編輯委員會.有色金屬提取冶金手冊:上冊[M].北京:冶金工業出版社,2005:317-320.

[2]張文鉦,康泰成,黃憲法.鉬冶煉[M].西安:西安交通大學出版社,1991:126-127.

[3]楊金平.礦物化學處理及其在輝鉬礦選冶工藝中的應用[J].中國鉬業,1998,22(3):31-33.

[4]鄒平,趙有才,杜強,等.金堆城低品位輝鉬礦的可浸性[J].有色金屬,2007,59(1):59-62.

[5]孫鵬.用加壓氧化法從鉬精礦中浸出鉬的試驗研究[J].濕法冶金,2013,32(1):16-19.