拋石夯平設備節能技術在港珠澳大橋中的應用

李亞軍,豐貫凌,王喜才

(中交一航局第一工程有限公司,天津 300456)

1 工程概況

1.1 工程背景

港珠澳大橋起于香港大嶼山散石灣,分別與澳門明珠和珠海拱北相連接。全長35 km,采用橋隧組合方案,隧道長5.99 km,橋隧通過東、西兩個人工島實現銜接轉換。深海開挖的隧道基槽需拋填10~100 kg塊石,并通過夯平增加塊石的緊密程度,然后在塊石層上鋪設碎石墊層,再進行沉管管節的沉放安裝。對于10~100 kg塊石的拋填與夯實,傳統工藝是配備拋石船,輔以定位船進行拋石,然后通過方駁上強夯機掛重錘進行水下夯平[1]。此種工藝需要配備的大型船舶較多,船機的費用和燃油消耗高,而且海上拋石和強夯機掛重錘進行夯平造成的海洋污染和噪聲污染均較大。

1.2 主要內容

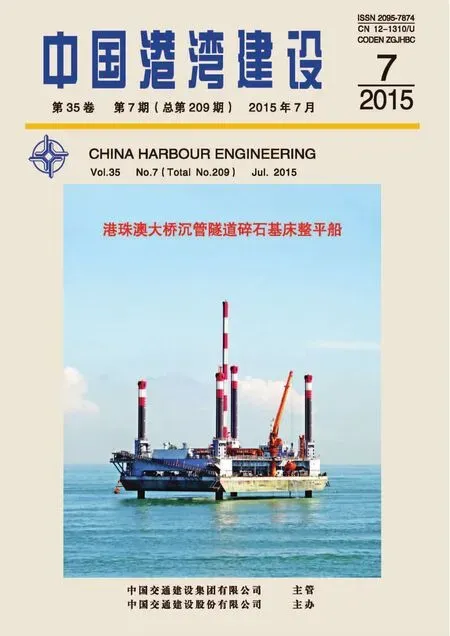

利用現有船機資源,研發了一套集拋石和夯平功能于一身的拋石夯平設備:通過溜管進行水下拋石,利用1臺美國APE600液壓錘與夯板連接進行水下夯平。該套拋石夯平設備加裝在1艘8 000 t方駁上組成拋石夯平船,不僅減少了作業船舶數量,降低船機費用和燃油消耗成本,而且提高了夯平效率。項目部對用夯錘夯平和液壓錘連接夯板夯平進行了實驗比較,普通夯實100 m2夯3遍約需連續作業25 h,而液壓振動錘連接夯板夯平約1 h就能完成,施工效率是傳統工藝的25倍,大大減少了設備作業時間,節省了燃油消耗成本,并且有效解決了拋石和夯平施工中造成的海洋污染和噪聲污染。拋石夯平船全貌見圖1。

圖1 拋石夯平船全貌Fig.1 The riprap ram ship

1.3 實施情況

本工程需完成總拋石量約47萬m3,總夯平面積約27萬m2。拋石夯平船自2012年5月20日改造完成投入施工以來,已順利完成港珠澳大橋沉管隧道E1~E20管節基礎的拋石夯平任務,水下夯平最大深度47 m,施工進展順利,施工質量良好,設備性能滿足施工要求,為隧道管節的沉放對接提供了先決條件。

2 節能原理

通過改變傳統工藝,充分利用現有船機資源,將海上拋石船和夯平船功能集于一身,既提高了夯平施工效率,又減少了作業船舶數量,大大降低了船機成本和設備燃油消耗。而且,采用溜管拋石能有效減少由于水流對石塊沖擊而造成的損耗,節約了石材資源。

3 節能技術

3.1 主要技術內容

通過拋石夯平船甲板上挖掘機將石料船石料轉存到拋石夯平船甲板上,利用甲板上挖掘機向小車上部漏斗內添加石料,石料從漏斗內順著溜管落到海底基槽上。利用1臺美國APE600液壓錘,與夯板通過螺絲連接組成夯平系統進行夯平施工。拋石夯平設備通過軌道及小車行走機構在船舷邊移動位置。

3.2 實施方案

該套拋石夯平設備由振動夯平系統、溜管拋石系統、軌道及小車行走機構、電氣控制系統四大部分組成。

3.2.1 振動夯平系統

振動夯平系統由以下幾部分組成:

1)振錘系統:夯板、APE600振動錘、吊架。

2)臺車系統:行走機構、臺車本體、臂架。

3) 振動錘動力源。

4)升降振錘系統、絞車系統。

5) 液壓管線升降系統。

6) 配重系統。

振動錘選用美國APE600液壓錘,通過螺栓與夯板連接,上部與吊架連接。夯板的長寬為5 m×4 m;吊架用鋼板焊接而成,載荷設計考慮到滿足夯板及振動錘的重量;吊架與錘組之間用鋼絲繩連接。整個振錘系統距離舷側最小距離為400 mm,整套重量控制在80 t以內。臺車系統上布置有錘組動力源、絞車系統、吊臂、支架等,每個臺車下每邊設置1個滑動體,每個滑動體下面設置7塊500 mm×280 mm華龍GME滑板,上面及側面各設置2塊,振錘夯平系統見圖2。

圖2 振錘夯平系統Fig.2 Thevibration hammer tamping system

3.2.2 溜管拋石系統

共設置兩套溜管拋石系統,由以下幾部分組成:

1) 溜管裝置。

2) 漏斗裝置。

3)臺車系統:行走輪、臺車本體、臂架。

4)溜管升降系統。

溜管裝置由4節管組成,大管套小管[2-3];第1節管直徑1 200 mm,壁厚20 mm,其余3節直徑逐漸遞增;每節管兩頭采用加厚管,壁厚40 mm;第4節管下端設耳板。溜管收起后最小長度為13 m,放出后最大長度為44 m。每個溜管開一圓孔,在溜管收起后能用插銷銷緊。漏斗寬3 600 mm,采用20 mm厚鋼板焊接而成,其兩側設置防護板,防止石塊落下砸到其下部的絞車等裝置。設2臺絞車用于溜管的升降,絞車支持負載為600 kN,額定速度為6 m/min,鋼絲繩直徑為40 mm,如圖3所示。

圖3 溜管拋石系統Fig.3 The riprap chute system

3.2.3 軌道及小車行走機構

主甲板上設置2條C型軌道用于小車的行走。設4臺絞車,用于2臺溜管小車和1臺夯平小車的行走。溜管小車上設置定滑輪,使小車受力為2倍絞車拉力,溜管小車為直接拉動。絞車支持負載為200 kN,額定速度為15 m/min,鋼絲繩直徑為26 mm,如圖4所示。

3.2.4 電氣控制系統

圖4 軌道及小車行走機構Fig.4 The rail and trolley traveling mechanism

船舶增設800 kW柴油發電機組1臺,專門為臺車行走及升降系統和船舶6臺錨機提供電源。振動夯平錘升降絞車采用變頻控制,兩臺絞車可同步操作也可單獨操作。每臺絞車設轉速編碼器,鋼絲繩定滑輪處設力矩傳感器。液壓管收放絞車單獨控制。夯平臺車設3臺絞車的操作臺,并有升降鋼絲繩的拉力及繩長指示。兩臺溜管升降絞車為同步控制(經轉換也可單獨操作),控制箱及遙控臺安裝于拋石臺車上。4臺行走絞車分別采用主令控制,分別安裝于首尾部絞車附近。臺車上絞車的控制箱分別安裝于臺車上,行走絞車控制箱安裝于船內。各絞車電源均引自主配電板的獨立回路。

3.3 技術創新點

將拋石夯平功能設備有效結合在一起,操作簡單,節省船舶資源,降低設備油耗,減少海洋污染和噪聲污染。

3.4 施工操作關鍵點

1) 振動錘的選擇除了要滿足水下夯平要求外,還必須充分考慮水下夯平作業對錘組本身的腐蝕,所選用的美國APE600液壓振動錘能滿足水下夯平作業的耐腐蝕要求。

2) 振動錘升降系統卷揚設備須保持同步,防止錘體傾斜時鋼絲繩和滑輪受力不均,加劇對鋼絲繩和滑輪的磨損,縮短其使用壽命。

3) 每班工作完成后,4節溜管應收起,避免海浪對溜管的沖擊而造成對漏斗裝置和軌道及行走機構的損壞。

4) 在夯平過程中,當夯錘落到夯實工作面時,吊繩保持100 kN拉力(夯錘自重約80 t),由于吊重的減輕,小車后配重塊會造成小車后仰,小車在振動下一直上下擺動,從而造成小車上設備的抖動,設計時應充分考慮如何緩解小車后仰造成的設備抖動。

4 效益分析

4.1 節能效益

4.1.1 傳統工藝的能耗量計算

傳統工藝先利用定位駁和拋石船拋石,再用方駁上履帶吊機掛重錘水下夯平,該工藝下耗柴油量的計算過程如下。

1)定位船舶下錨耗柴油量

耗油量=定位駁發電機功率×定位船舶每天工作時間×365×拋石夯平工期×發電機組使用系數(下錨)×柴油機耗油率=300×8×365×4×0.4×200/1 000 000=280.3 t。

其中:考慮船舶定位后不動錨,發電機不工作,發電機組使用系數取0.4。

2)夯平船下錨耗柴油量

耗油量=夯平船發電機功率×夯平時間×發電機組使用系數(下錨)×柴油機耗油率=300×67 500×0.4×200/1 000 000=1 620 t。

其中:夯平時間=夯平工程量/夯平工程量單位用時=270 000/100×25=67 500 h;考慮船舶定位后不動錨,發電機不工作,發電機組使用系數取0.4。

3)夯平船強夯機耗柴油量

耗油量=強夯機發動機功率×夯平時間×額定耗油率=175×67 500×200/1 000 000=2 362.5 t。

4)傳統工藝耗柴油量

傳統工藝耗柴油量=定位船舶下錨耗柴油量+夯平船下錨耗柴油量+夯平船強夯機耗柴油量=280.3+1 620+2 362.5=4 262.8 t。

4.1.2 本項目采用的拋石夯平設備的能耗量計算

本項目采用了一套集拋石和夯平功能于一身的拋石夯平設備,其拋石夯平工藝能耗的計算過程如下:

1)拋石夯平船下錨耗柴油量

耗油量=拋石夯平船發動機功率×每天工作時間×365×拋石夯平工期×下錨發電機組使用系數×額定耗油率 =940×8×365×4×0.5×200/1 000 000=1 097.9 t。

其中:考慮船舶定位后不動錨,柴油機不需要滿負荷工作,發電機使用系數取0.5。

2)液壓錘夯平耗柴油量

耗油量=液壓夯平工程量/液壓錘夯平工程量單位用時×APE600液壓錘動力柜卡特彼勒發動機耗柴油量/1 000=270 000/100×90/1 000=243 t。

3)本項目采用的設備耗柴油量

耗油量=拋石夯平船下錨耗柴油量+液壓錘夯平油耗=1 097.9+243=1 340.9 t。

4.1.3 本項目節約柴油消耗量的確定

節約柴油消耗量=傳統工藝耗柴油量-本項目采用設備耗柴油量=4 262.8-1 340.9=2 921.9 t。

4.1.4 節能量(折合標煤)

折合標準煤 =節約柴油量 ×折標煤系數 =2 921.9×1.457 1=4 257.5 t標煤。

其中:柴油折標煤系數取值為1.457 1 t標準煤/t柴油[4]。

5 結語

該套拋石夯平系統設備成功應用后,不僅解決了深海隧道施工管節沉放基礎的拋石夯平加固難題,提高了工作效率,而且有效地降低了油耗和對海洋環境的污染,為以后的海底隧道基礎加固積累了寶貴經驗。