曙光油田稠油數字化建設研究與應用

李明璇(中國石油大學,山東 青島 266555)

1 概述

曙光油田普通稠油開發始于1979年,1983年開始規模開發,目前部站仍采用“油井-計量接轉站-聯合站”的大二級部站方式,地面集輸工藝采用雙管摻液工藝。隨著吞吐輪次增加,稠油開采效果逐年變差,傳統的工作方式勞動強度大,效率低下,人為誤差大,處理故障時間長,安全性低,在日常井筒管理、油井計產、原油外輸等方面管理難度增加。為了提高稠油生產及油井管理自動化水平,在1-12#計量接轉站開展了數字建設研究與應用工作。

曙光采油廠認真推行“標準化設計、模塊化建設、市場化運作、數字化管理”的運行模式,在這樣大背景下集成創新、整體優化簡化,本項目采用多種先進的信息通訊技術的有線和無線據傳輸網絡,通過高精度的儀器進行數據的采集、傳輸和遠程控制,有效保證了該區域數字化建設的進程。該系統包括硬件和軟件兩個部分,硬件部分包括數據采集、遠程控制系統和生產監測、智能決策系統兩個部分,軟件部分包括數據綜合分析與智能預警系統、生產數據網絡發布系統等。

2 主要研究內容及工作原理

2.1 數據采集與遠程控制系統

應用站內PLC系統、平臺RTU與智能儀表通訊結合的方式進行數據采集和遠程控制。完成對站內、站外數據的檢測并實現對工藝參數的自動調節。采用一體化溫度變送器、智能壓力變送器自動采集油井溫度、壓力數據。

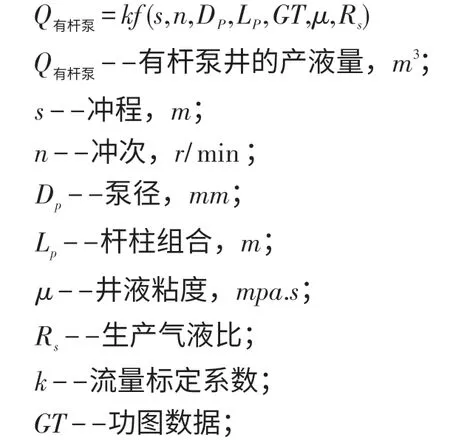

在稠油中首次研究應用了功圖法在線計產技術。通過無線示功圖傳感器采集油井載荷與位移數據,將地面示功圖應用桿柱、液柱和油管三維振動數學模型,同時考慮泵掛深度、桿柱組合、油氣比、出砂情況、油品性質等邊界條件求解,得到井下泵功圖,然后應用泵功圖識別技術來計算油井產液量。計算公式如下:

研究應用了抽油機遠程啟、停自動控制技術。通過安裝電機測控單元,當接收井場RTU發送的傳輸數據的命令后,將采集到的電參數據通過無線方式發送給井場RTU,實時接收井場RTU發送的電機啟、停命令,發送語音提示,實現抽油機遠程自動啟動、停止功能;

首次創新研究應用了計量摻液一體化撬裝集成裝置。該裝置真正意義的代替原有的計量間和傳統手動摻油、摻水方式,實現油井產出液遠程自動計量、摻油摻水自動計量及含水分析等功能。

2.2 生產監測與智能決策系統

研究應用了自動平穩輸油技術。通過在緩沖罐上安裝導波雷達液位計監測緩沖罐液位,根據緩沖罐液位變化動態調節外輸泵變頻頻率實現自動平穩輸油。

研究應用了加熱爐熄火安全保護技術。通過在加熱爐燃燒器上安裝加熱爐熄火安全保護裝置,根據燃燒器火焰情況,控制管線安全閥,防止燃氣在沒有燃燒的情況進入加熱爐引起安全事故。

2.3 數據綜合分析與智能預警系統

建立電子報表生成系統。該系統具有電子報表自動生成功能,實現生產數據自動采集、自動錄入,生產規律自動呈現。采用數據對比方式顯示各單元生產數據曲線變化情況,方便曲線歷史查詢與打印。

智能預警系統。根據生產情況綜合設定區域報警單元,將井、管線、計量平臺、站內數據聯合后,統一設定聯動數據預警、報警,智能語音報警提示,便于站內綜合處理生產異常情況。

3 現場應用及效果分析

2012年至2014年在1-12#計量接轉站開展了數字化建設工作,2014年底該站被集團公司確定為遼河油田稠油數字化建設示范站。現場實施了6個平臺安裝RTU和計量摻液一體化撬裝集成裝置,51口油井設置數據傳輸單元,安裝示功圖測試單元、電機測控單元,實現示功圖自動采集;溫度、壓力超高、超低報警;電機電流異常報警;抽油機異常停井報警,實現抽油機遠程自動啟、停。51口油井安裝SCADA監控系統。2個緩沖罐安裝雷達液位計,實現平穩自動輸油。5臺加熱爐安裝熄火安全保護裝置。整個系統在數據采集、分析、發布和遠程控制方面具有實時性、準確性、靈活性的特點。

通過數字化系統的建設,1-12#計量接轉站實現油井自動計量、遠程控制、無人值守、自動輸油,生產管理人員由原22人減少到6人,實現減員16人;原有40km集輸管線精簡為15km管線,有90%運行15年以上的單井管線得到更新,消除安全、環保隱患點52處,每年節約污染補償及管線維護費用320萬;通過縮短集輸管網,降低了單井熱損失費用,年節約燃料消耗折合成標準煤580噸,節約燃料費132萬元。

4 結語

通過數字化建設的研究與應用,提高了生產效率、油井時率、系統本質安全和自動化水平,實現采油領域的智能監控和自動化控制,降低安全風險和運行成本,能夠滿足稠油后期邊部滾動布井開發需要,節約建設投資、征地面積、降低環保隱患點,經濟社會效益明顯,在稠油開發后期具有較好的應用前景,對遼河油田穩產千萬噸穩產及提高經濟效益具有保障作用。

[1]苗青,油田數字化建設中存在的問題及對策.油氣田地面工程,2013-09-01.

[2]何毅,夏政,張箭嘯,王博.油氣田地面工程數字化建設標準探索.石油和化工設備,2014-01-15.