鋁箔分卷機脫料機構的改造與仿真

鄭雅宏 李繼強 張學昌孫忠杰

(1.浙江大學寧波理工學院,浙江 寧波 315100;2.太原科技大學,山西 太原 030024;3.寧波時代鋁箔科技有限公司,浙江 寧波 315100)

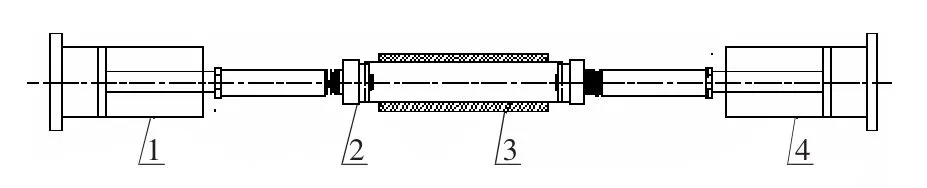

鋁箔分卷機是用于將鋁箔軋機軋制后的鋁箔大卷進行分卷,最終剪切出若干個一定寬度、一定卷徑的鋁箔小卷,廣泛地應用于食品包裝等工業生產。圖1為鋁箔分卷機的結構示意圖,整機分為放卷部分、箔料牽引部分和紙管收卷部分。其中脫料工序是紙管收卷部分的關鍵環節,其作用是把已經完成收卷的成品鋁箔小卷從收卷分度盤上脫離到卸料皮帶上,工作人員再將其裝盒,形成最終產品。本研究主要針對原先的脫料機構技術上存在的缺陷進行改造,用凸輪驅動代替原先的氣缸驅動,并在Pro/e環境下對新型脫料機構以及凸輪進行設計,并利用機構分析模塊Mechanism對新型脫料機構進行運動仿真分析,從而掌握并控制機構的運動規律及精度,增加設計的安全性。

1 鋁箔分卷機脫料機構的改造

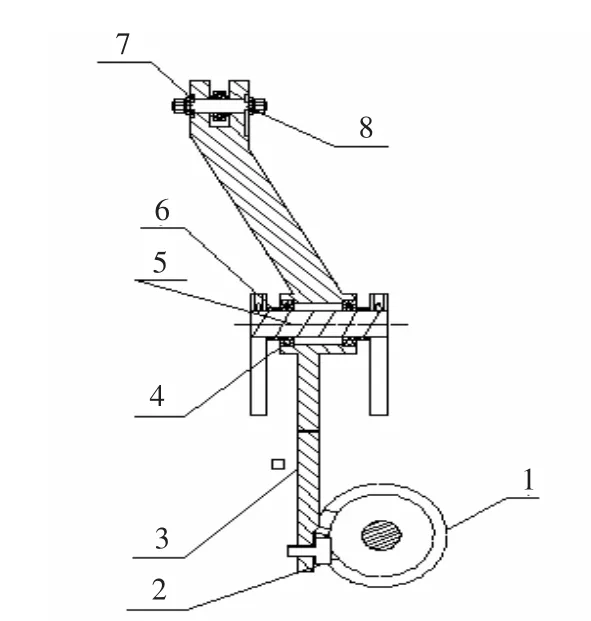

原先的脫料機構如圖2所示,該機構依靠鋁箔卷兩端的左右兩個脫料氣缸同時伸縮進退來實現鋁箔卷的固定和滑落,但是在實際使用過程中由于氣壓的不穩定性和難控制性,很難保證左右兩端的氣缸同時動作且速度相同,會導致氣缸沒有頂到位或者兩端速度過快,造成鋁箔卷無法掉落或者鋁箔損壞。

圖1 鋁箔分卷機的結構簡圖Figure 1 Schematic diagram for aluminum foil separator

新型的脫料機構,采用凸輪驅動代替原先的氣缸驅動。新型機構包括滑動配合在分卷機機架兩邊的左落料管和右落料管,還包括轉軸、以及設在機架上的左落料裝置和右落料裝置。圖3為左落料機構的結構示意圖。落料裝置主要由脫料凸輪、脫料桿、螺栓滾輪以及限位板組成,脫料桿的中部轉動配合在脫料桿軸上,下端通過螺栓滾輪與脫料凸輪相配合,上端與落料管相抵。

圖2 原先的脫料機構示意圖Figure 2 The original material removing mechanism

圖3 落料機構的結構示意圖Figure 3 Sketch map of material removing mechanism

2 新型脫料機構的仿真

凸輪脫料機構設計的核心在于凸輪輪廓曲線的確定,根據該脫料機構的結構特點和運動特性,采用端面圓柱凸輪,該凸輪具有緊湊、承載能力大、可靠性高等許多優點,在機械設備中有著很廣泛的應用[1]。端面圓柱凸輪的設計關鍵在于確定其輪廓曲線,從而完成凸輪旋轉過程中的升程、遠休、回程、近休等一系列動作。

2.1 端面圓柱凸輪的建模

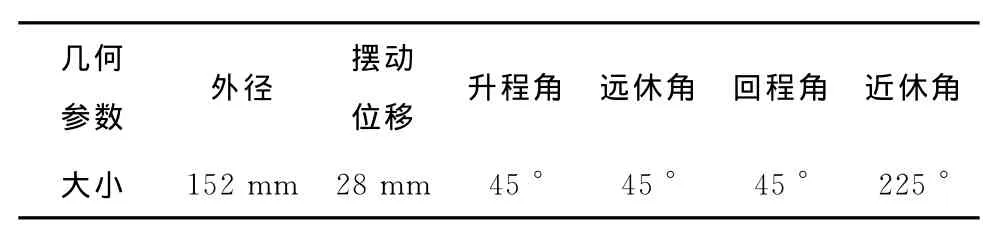

相比于普通的平面凸輪,端面圓柱凸輪有著更加復雜的機構。本研究以新型脫料機構的右端面圓柱凸輪為例,詳細介紹其設計過程。結合脫料機構的工作要求以及從動件的運動規律,右端面圓柱凸輪的設計參數見表1[1,2]。

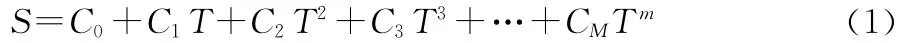

在凸輪的建模中,采用凸輪的多項式運動規律來進行凸輪輪廓的設計。工作過程中,凸輪的位移S和時間T的函數關系按照如下規律[3-5]:

表1 凸輪的幾何參數表Table 1 Geometric parameters of cam

式中:

S——位移,mm;

T——時間,s;

Ci(i=1,2,3,……,M)——常數,可根據對位移(S)、速度(V)、加速度(A)和躍度(J)等不同的邊界條件來求得,從而獲得多種形式。

由于加速度增加,從動件的最大慣性力也隨著增加,凸輪與從動件之間的動壓力也就愈大。而躍度J和從動件的振動關系較大,為了減少振動,應使J值減小。所以根據鋁箔分卷機中脫料凸輪的性能要求,得到如下條件:

當T=0時,S=V=A=J=0;

當T=1時,S=1,V=A=J=0。

把初始條件代入式(1)中得到如下多項式:

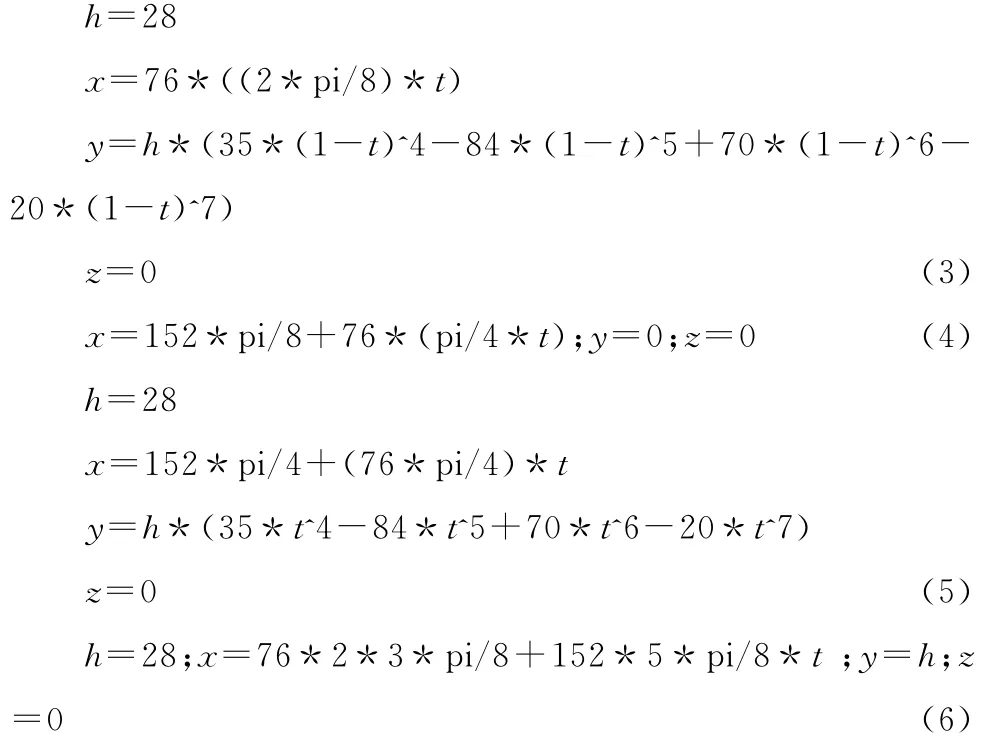

通過上述的一些條件,就可以在Pro/e環境下進行右圓柱端面凸輪的建模[6],基于參數化建模的思想,利用Pro/e軟件下的“插入基準曲線”功能,通過在軟件中輸入曲線的方程式,進而生成凸輪的輪廓曲線。式(3)~(6)依次為回程曲線、近休曲線、升程曲線以及遠休曲線對應的笛卡爾方程。

式中:

x,y,z——坐標系下的對應3個坐標;

h——凸輪的擺動位移大小,mm;

t——時間比例。

圖4為在Pro/e環境下按照上訴方程式所生成的輪廓軌跡的展開曲線。最后利用軟件中的“環形折彎”命令將輪廓 線的拉伸體進行360°的環形折彎,圖5為環形折彎的變化圖,進而生成圓柱端面凸輪。

圖4 輪廓軌跡的展開曲線Figure 4 Developed curve of contour

圖5 環形折彎Figure 5 Ring bending

2.2 脫料機構的運動仿真

Pro/e 4.0機構仿真模塊Mechanism具有強大的運動學分析和仿真功能,這樣可以更加直觀地表達出二維圖上難以表達和設計的運動。仿真的結果可以以動畫的形式或者參數的形式表達出來,得到零部件的干涉情況,進而修改機構中的不合理部分。仿真模塊還可以用伺服電機來模擬機構的運動情況,對參考點進行測量分析,測得諸如速度、位移、加速度、力等一些重要幾何量,然后用曲線圖來表示出這些量,更加直觀清楚的了解機構的運動軌跡[1]。

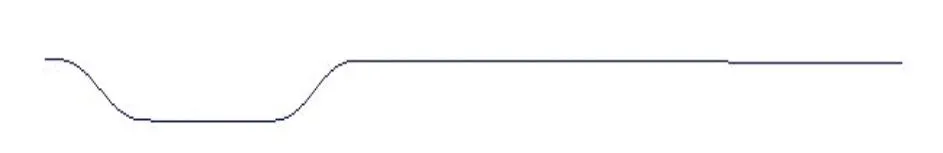

將脫料機構的各零部件按照一定的約束關系進行組合裝配,圖6為Pro/e裝配環境下的整個脫料機構。正如圖6中所示,兩端為左右兩個落料裝置,兩個端面圓柱凸輪安裝固定在同一個轉軸上,左右脫料桿的頂部與落料管相抵,落料管之間夾著鋁箔卷。鋁箔分卷機在工作過程中,凸輪軸在電機驅動下持續不斷地轉動,左右兩個凸輪同時帶動左右兩脫料桿前后擺動,同時兩脫料桿頂端周期性地與兩落料管相抵,從而完成脫料工作。該機構可以通過改變凸輪的輪廓線進而改變落料管的速度和位移,可以通過調節兩凸輪在凸輪軸上的相位角,進而確保左右兩落料管能夠協調工作,最終達到落料的效果,很大程度地增加了脫料機構的穩定性和靈活性。

圖6 脫料機構的裝配模型Figure 6 The assembly model of material removing mechanism

在脫料機構的運動仿真中,將銷釘連接的凸輪軸作為伺服電機的運動軸,并在運動參數設置中對伺服電機轉軸的角速度等參數進行合理的設置。由于暫不考慮作用在脫料機構系統上的受力情況,因此分析類型屬于機構運動分析。

2.3 仿真結果及分析

一些參數設置好之后運行機構進行運動仿真,在繪圖區可以看到脫料機構運行順利,并沒有出現干涉或者中斷等故障,兩端面圓柱凸輪在凸輪軸的驅動下持續不斷的旋轉,左右脫料桿上的從動滾輪隨著凸輪輪廓線的軌跡周期性地擺動,帶動脫料桿的上端周期性地與左右落料管相抵。

該分卷機的落料管并不像傳統的落料管那樣左右都向外拉使得鋁箔卷脫落,而是需要滿足左脫料管向里壓,同時右脫料管向外拉,才能使得鋁箔卷脫落。由于這一結構特殊性的存在,只有滿足左右頂頭的運動軌跡正好相反,才能保證脫料機構的正常工作,也就是說左凸輪的升程和右凸輪的回程同步,左凸輪的遠休和右凸輪的近休同步。因此該脫料機構運動仿真的其中一個重要的作用就是通過驗證左右凸輪運動特性的相符性,進而調整運動中左右兩凸輪的相互位置關系,檢查兩頂頭的動作協調性,最終調整到所要求的結果。

由于落料管的運動軌跡和脫料桿限位板的運動軌跡是完全一致的,因此定義左右限位板的兩點為測量參考點。然后對兩參考點的位移、速度以及加速度進行測量。通過多次調整左右兩脫料凸輪的相位角,進行修正、仿真和再修正的循環工作,最終得到了如圖7和圖8的理想測量結果[6-8]。

由圖7可知,左右脫料管的運動軌跡正好相反,符合落料管特殊結構的要求,保證了在工作過程中,左落料管向里壓的同時,右落料管正好向外拉,達到了預期的效果。

由圖8可知,在脫料桿與落料管相抵的瞬間和完成脫料的兩個時刻,落料管的速度和加速度都為零,完全滿足兩端面圓柱凸輪軌跡線的設計要求,即凸輪進程和升程的開始結束處的速度和加速度都為0,這樣整個工作過程中速度和加速度都是平穩地過度,并沒有突變現象的出現,這樣很好地保證了在工作過程中落料管對鋁箔卷并無沖擊和慣性力。

圖7 位移測量圖Figure 7 Displacement measurement chart

圖8 左落料管的測量圖Figure 8 Measurement chart of the left blanking tube

3 結論

(1)本試驗提供了一種新型的脫料機構,用凸輪驅動代替了之前的氣缸驅動,該機構客服了原先的技術缺陷,新型的凸輪脫料機構傳動精度高、運行平穩、振動沖擊較小,很大程度地提高了鋁箔分卷機工作的穩定性,為鋁箔分卷機的分卷速度的提升奠定了基礎。

(2)在Pro/e環境下,對端面圓柱凸輪進行了參數化建模,其輪廓曲線采用特定的多項式曲線來表達,保證了該凸輪在工作過程中體現出良好的運動特性。此外,端面圓柱凸輪的數字化建模,為其后期的數控加工奠定了基礎[9-11],從而避免了傳統工藝加工端面圓柱凸輪所帶來的劣勢。

(3)在Pro/e環境下利用運動分析模塊對脫料機構進行了運動仿真分析,不僅清楚直觀地觀察了落料管的位置、速度、加速度等重要動力學參數,而且通過調整確定了左右兩脫料凸輪的最佳相位角,縮短了設計周期,提高了設計的準確性,并為后期的結構優化提供了參考。

1 葛正浩,楊芙蓮.Pro/engineer wildfire 4.0機構運動學與動力學仿真及分析[M].北京:化學工業出版社,2009.

2 呂長生,姜大成.基于Pro/E的圓柱凸輪機構設計與運動仿真[J].設計與制造,2009(3):96~98.

3 二代龍震工作室.Pro/Mechanism Wildfire 3.0/4.0機構/運動分析[M].北京:電子工業出版社,2008.

4 張策.機械原理和機械設計[M].北京:機械工業出版社,2004.

5 聞邦椿.機械設計手冊[M].北京:機械工業出版社,2010.

6 Sun Jianping,Tang Zhaoping.The parametric design and motion analysis about line translating tip follower cam mechanism based on model datum graph[J].Procedia Engineering,2011(12):439~444.

7 張繼春,王劍峰.圓柱凸輪機構的參數化造型和運動仿真[J].科學技術與工程,2006,6(9):1 213~1 215.

8 Zhang Youhu,Xia Qiuhua.Conical cam mechanism parametric design and movement simulation based on Pro/E[J].Journal of Mechanical Transmission,2011,35(1):31~33.

9 陳建剛.端面凸輪參數化建模與仿真加工[J].陜西理工學院學報(自然科學版),2011,27(4):7~10.

10 Fu Yan-ming.Analysis and design of the globoidal indexing cam mechanism[J].Journal of Shanghai University,2000,4(1):54~59.

11 侯衛平,鐘蘇麗.基于UG NX的變螺距螺旋面風道的設計[J].食品與機械,2011,27(4):104~105.