聚合物微球復合堵水技術

張紅梅(中油遼河油田金馬油田開發公司,遼寧 盤錦 124010)

前言

海外河油田為注水開發稠油油田,水驅石油地質儲量3766×104t。1990年采用注水方式投入開發,儲層非均質性嚴重,原油粘度差別較大,平均原油粘度110-2200mPa.s。注水開發驅油效率低,僅為43.8%,無效產水增加。同時,經過長期的強注強采,油藏非均質性嚴重,形成高滲透帶或大孔道,造成注入水沿著這些大孔道流動,因此注入水的波及系數較低,大部分采油井進入高含水生產階段。

1.聚合物微球復合堵水技術

聚合物微球復合堵水技術我們是采用聚合物溶液插層方法制備聚合物微球復合材料。首先將單體或聚合物插入有機化處理的層狀硅酸鹽片層間,破壞硅酸鹽的片層結構,使其剝離成厚為1nm、長×寬為100×100nm2的基本單元,并均勻分散在聚合物基體中。

1.1 堵劑配方

聚丙烯酰胺常用的交聯劑有酚醛樹脂和有機鉻兩種,因此采用兩種交聯劑與聚合物微球復合材料交聯,形成復合堵劑配方。

配兩組相同的聚合物微球復合材料溶液,分別加入有機鉻、酚醛樹脂交聯劑,在65℃下觀察成膠情況。實驗發現,兩種交聯劑成膠時間均為2.0-3.5h,但有機鉻體系凍膠強度明顯高于酚醛樹脂成膠體系,因此優選有機鉻作為交聯劑。

1.2 性能評價

(1)微球復合堵劑的突破壓力梯度

考察不同濃度的聚合物微球復合堵劑有機鉻和酚醛樹脂體系的突破壓力梯度,發現對于滲透率介于9.0μm2的填砂管,聚合物微球復合堵劑鉻體系突破壓力梯度介于0.93-2.40MPa/m,高于復合堵劑酚醛樹脂體系突破壓力梯度0.81-1.22MPa/m。

(2)微球復合堵劑的封堵率

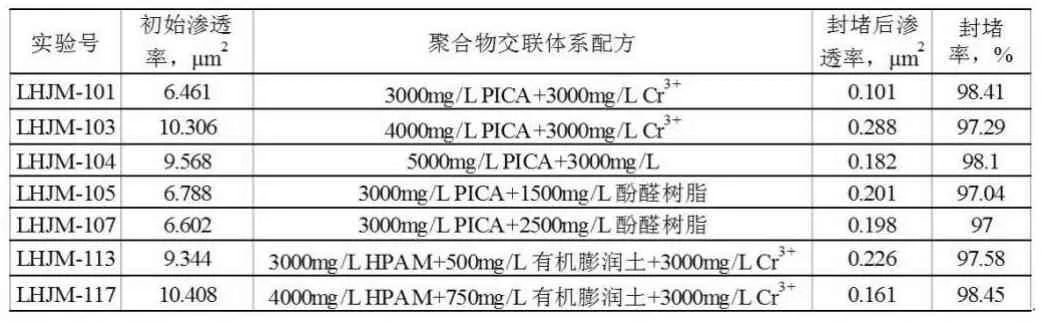

考察聚合物微球復合堵劑對不同滲透率巖心的封堵情況,結果發現體系的封堵率均大于97%。

表1 聚合物微球復合堵劑體系的封堵率

2.封堵機理

聚合物微球復合材料將聚合物單體先嵌入無機材料的片層中,與交聯劑混合均勻注入油藏以后,在地層溫度、壓力等條件下發生交聯反應,產生一種強度較大的納米級復合堵劑,將無機物的剛性、尺寸穩定性和熱穩定性與聚合物的韌性、可加工性及耐腐蝕性完美地結合起來,形成典型的輕質高強材料。聚合物微球復合堵劑可以容易的進入油層深部,堵塞大孔道或高滲透層,改善產液剖面。

3.堵水工藝

為了達到好的封堵效果與較長的有效期,采用深部封堵技術,封堵半徑為15m,將處理半徑分為遠井段(8-15m)+近井段(3-8m)+滲濾面段(0.5-3m),相應采取弱聚合物微球復合堵劑+中等強度聚合物微球復合堵劑+高強度聚合物微球復合堵劑。

4.現場試驗

依據研究成果,首次在遼河海外河油田現場試驗5井次,措施成功率100%,5口井措施前日產油3.7t,日產水84m3,含水95.8%,措施后平均日產油5.6t,日產水100.9m3,含水95.2%,累計增油912t,降水8188m3。

5.效果評價

措施后5口井動液面平均下降252m,說明大的出水孔道得到有效封堵。措施后平均日增油1.3t,平均含水下降0.6%,累計增油912t,降水8188m3。原油按照2220.0元/噸、污水處理費按10元/方計算,經濟效益如下:

5.1 產出經濟效益=增油量×噸油價格+降水量×每方污水處理費=210.65萬元;

5.2 總投入=措施投入=60.75萬元;

5.3 凈現值=(產出效益-總投入)×(1-30%)=104.93萬元

5.4 投入產出比=總投入/產出經濟效益=1:3.47。

6.結語

通過對聚合物微球復合堵劑的制備、配方篩選、性能評價、封堵機理等系列研究,得到如下結論:

6.1 建立了聚合物微球復合材料的溶液制備方法并申報專利,溶液制備合成的聚合物微球復合堵水劑具有強度高、流變性好的特點,可以實現深部堵水的目的,也可以應用于深部調剖。

6.2 研發出性能優良的新型聚合物微球復合堵劑,聚合物微球復合堵劑的耐溫、耐鹽、耐沖刷性能優于常規聚合物凍膠堵劑,聚合物微球復合堵劑成膠后強度是普通聚合物堵劑的1.5倍以上。聚合物微球復合堵劑封堵率>97%,對比常規堵劑可提高4-8%。

6.3 聚合物微球復合堵劑對目的層具有良好的注入選擇性,復合堵劑優先進入大孔道或高滲透層段。

6.4 首次在遼河油田開展聚合物微球復合堵水現場試驗并取得成功,為稠油注水油田高含水井的有效治理提供了新的途徑。

[1]竇讓林.大孔道識別方法及聚合物微球調驅在文中油田的應用[J].西安石油大學學報(自然科學版),2011,26(4):50-52..

[2]謝水祥,蔣官澄,陳勉.有機硅吸水膨脹型選擇性堵水劑的合成與性能評價[J].石油鉆探技術,2012,40(1):92-97[3].

[3]袁士義等編著.裂縫性油藏開發技術[M].北京:石油工業出版社,2004,221-227.