超高壓殺滅青蛤污染弧菌條件優化

劉蓄瑾,胡志和*,劉軍軍,邸紅艷,張 莉,孫 源,朱麗萍

(天津市食品生物技術重點實驗室,天津商業大學生物技術與食品科學學院,天津 300134)

超高壓殺滅青蛤污染弧菌條件優化

劉蓄瑾,胡志和*,劉軍軍,邸紅艷,張 莉,孫 源,朱麗萍

(天津市食品生物技術重點實驗室,天津商業大學生物技術與食品科學學院,天津 300134)

以青蛤為研究對象,以水產品常見污染的致病菌副溶血弧菌(Vibrio parahaemolyticus)CGMCC1.1997及溶藻弧菌(Vibrio alginolyticus)CGMC1.1833為目標菌,優化超高壓殺菌條件。研究選用CGMCC1.1997和CGMC1.1833兩種弧菌菌株,在離體和在體狀態下,采用不同壓力、保壓溫度及時間進行處理,確定殺滅條件。結果表明,在離體狀態下,300 MPa、20 ℃處理5 min或不小于300 MPa、30 ℃ 處理3 min以上,可以徹底殺滅108CFU/mL的弧菌;但在體狀態下,即使青蛤污染的弧菌量級為104CFU/g,該條件仍不能徹底殺滅所污染的弧菌,說明青蛤的肌肉組織對弧菌的殺滅有保護作用。經過優化得到超高壓殺滅青蛤中弧菌(污染菌的量級為104CFU/g)的條件為500 MPa、30 min、30 ℃或400 MPa、30 min、40 ℃或600 MPa、20 min、40 ℃,這些條件下,同樣可殺滅青蛤體內污染更高數量級(107CFU/g)弧菌,說明青蛤肌肉組織對高壓殺滅弧菌的保護作用是有限度的。因此,超高壓處理可以殺滅青蛤污染的弧菌;在一定壓力條件下,青蛤的肌肉組織對弧菌的殺滅有保護作用,但其保護作用是有限度的。

青蛤;副溶血弧菌;溶藻弧菌;超高壓

青蛤(Cylcina sinensis)俗稱蛤蜊,在我國各沿海地區均有分布。青蛤中豐富的氨基酸及多不飽和脂肪酸使其具有預防疾病及保健作用[1-3],潛海生存的習性使其具有咸、寒的藥性,是滋陰清熱的良藥[4-5]。青蛤中優質蛋白質含量高[6-7],新鮮青蛤有“天下第二鮮的美譽”。貝類因濾食的攝食方式,極易受到水環境中致病菌及病毒的侵害并在體內蓄積,食用加工不當的貝類易造成安全性問題。國家食源性疾病監測網數據表明,副溶血弧菌引發的食物中毒規模出現明顯上升,危害僅次于沙門氏菌、大腸桿菌、葡萄球菌和肉毒梭菌[8-9]。

近年來,為了“鮮上加鮮”的味覺享受及柔嫩的口感,以及對原汁味、高營養的訴求,更多人選擇生食,這為寄生蟲及致病菌對人類的感染埋下隱患。超高壓處理作為一種冷加工技術,既可以起到殺菌的效果,又能很好地保持食品固有的色澤、口感、營養、新鮮程度等,對食品的風味、維生素等營養物質沒有破壞作用[10]。本實驗針對青蛤容易污染的兩種嗜鹽性致病 菌:副溶血弧菌(Vibrio parahaemolyticus)和溶藻弧菌(Vibrio alginolyt icus),利用超高壓處理,研究不同壓力、時間和溫度對兩種弧菌的殺滅條件,比較兩種弧菌在離體狀態與在貝類體內(在體狀態)對壓力耐受性的差異,為研究高壓處理青蛤的食用安全性提供數據支持。

1 材料與方法

1.1 材料、菌種與試劑

青蛤(Cylcina sinensis) 天津韓家墅水產品市場。

CGMCC1.1997 Vibrio parahaemolyticus、CGMC1.1833 Vibrio alginolyticus 中國微生物菌種保藏管理中心。

3%氯化鈉胰蛋白胨大豆瓊脂(tryptic soy agar,TSA)、平板計數瓊脂、3%氯化鈉堿性蛋白胨水(3% NaCl alkaline peptone water,3% N-APW)、硫代硫酸鹽檸檬酸鹽膽鹽蔗糖瓊脂培養基(thiosulfate citrate bile salts sucrose agar culture medium,TCBS) 北京陸橋技術有限責任公司。

氯化鈉、丙三醇 天津市風船化學試劑科技有限公司。

1.2 儀器與設備

HPP.L3-800/2.5超高壓設備 華泰森淼生物工程技術有限公司;DC-2030節能型智能恒溫槽(控制超高壓處理的溫度) 寧波新芝生物科技股份有限公司;HWS-24電熱恒溫水浴槽 上海一恒科學儀器有限公司;FA25-18G實驗室高切分散乳化機 上海弗魯克流體機械制造有限公司;HS-50立式壓力蒸汽滅菌器 江陰濱江醫療設備有限公司;HFsafe-900生物安全柜 上海力申科學儀器有限公司;SW-GT-1F超凈工作臺 上海博迅醫療設備有限公司;CLIN-250生化培養箱 天津華北實驗儀器有限公司;TCC-240A紫外分光光度計 日本Shimadzu公司;20菌落計數器 意大利Astor Tecnica公司。

1.3 方法

1.3.1 菌種活化及保存

菌種活化:無菌操作吸取0.5 mL 3% N-APW,滴入安瓿管內,輕輕振蕩,使凍干菌體溶解呈均勻地懸浮狀。將全部菌液移入5 mL 3% N-APW中,(36±1) ℃培養24~48 h,觀察菌液是否混濁,若無混濁增加一倍培養時間。至菌液混濁,無菌操作用接種環挑取菌液進行斜面接種,37℃培養18~24 h,根據長勢進行二次接種。將斜面培養基4 ℃保存備用。

甘油管凍存:待菌種復壯,無菌操作用接種環挑取菌液接種至5 mL 3% N-APW中增菌培養至對數期,移取適量菌液于EP管中,加滅菌甘油調節終濃度至20%~30%,4 ℃預冷后于-80 ℃凍存。

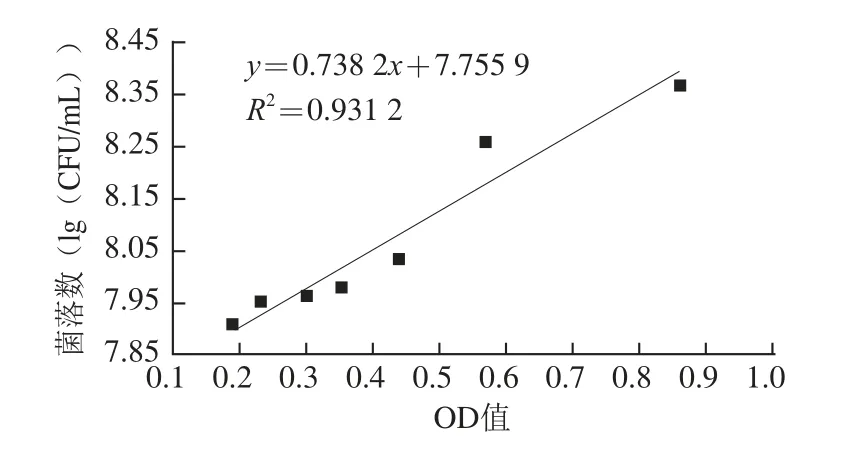

1.3.2 生長曲線

取活化后的菌液接入3% N-APW增菌液中,用紫外分光光度計測定初始菌液600 nm波長處光密度值(3% N-APW做空白對照),后置于37℃搖床160 r/min培養24 h,每隔1 h測定菌液吸光度(每組3 個平行),繪制生長曲線。

致死率和存活率計算見公式(1)和(2)。

1.3.3 超高壓處理

1.3.3.1 超高壓處理對弧菌的影響

取活化后菌種增菌培養至對數期,用3% N-APW調整菌濃至108、107、106、105、104CFU/mL分裝于10 mL無菌袋中真空密封包裝后,于不同壓力(100~350 MPa)、保壓溫度(20~50 ℃)、保壓時間(1~5 min)進行處理,研究壓力、溫度和保壓時間對兩種弧菌存活的影響,每組樣品重復3 次。

依據單因素試驗結果,進行三因素三水平正交試驗,優化超高壓殺滅副溶血弧菌/溶藻弧菌的條件。

1.3.3.2 超高壓處理對青蛤中弧菌及菌落總數的影響

將新鮮青蛤用無菌水清洗表面,挑選大小均勻的8 個為一組,分裝于無菌袋中,加無菌水浸沒后真空密封包裝后,再不同壓力(300~700 MPa)、保壓溫度(20~50 ℃)、保壓時間(5~40 min)條件下進行處理,研究對青蛤中弧菌的影響,每組樣品重復3 次。

依據單因素試驗結果,進行三因素三水平正交試驗,優化超高壓殺滅青蛤中微生物的條件。

1.3.4 微生物的測定

根據GB 4789.7—2013《食品微生物學檢驗:副溶血弧菌檢驗》[11]檢測超高壓后的菌液/貝肉勻漿液中弧菌。10 倍梯度稀釋,取1 mL樣液于培養皿中;3%氯化鈉-胰蛋白胨大豆瓊脂傾倒平板,每組樣品2 個平行;置于37 ℃培養24 h;平板菌落計數,取平均值。

根據GB 4789.2—2010《食品微生物學檢驗:菌落總數測定》[12]檢測菌落總數。

1.4 數據處理

將每組菌落計數得到的平均值轉化為對數值,用SPSS 16.0進行多重比較分析及顯著性分析,比較不同處理條件對弧菌存活量的影響及離體與在體狀態下弧菌對超高壓耐受性的差異;圖表制作利用Origin 8軟件。

2 結果與分析

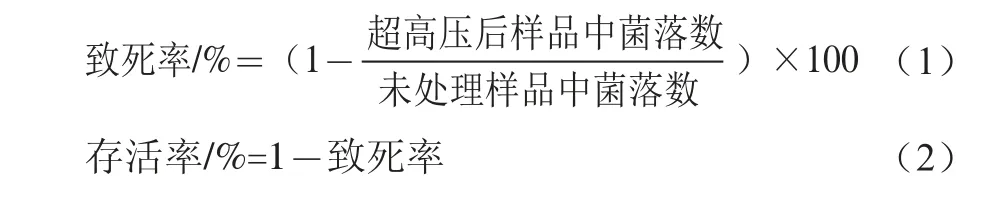

2.1 菌落數與OD值關系曲線

無菌操作取活化后菌液,調整菌濃約108CFU/mL作為初始菌液,用3% N-APW分別稀釋1.5、2、2.5、3、4、5 倍后迅速測定600 nm波長處OD值,并根據GB 4789.7—2013平板菌落計數。得到菌落數取對數值,與OD值對應,擬合出菌濃與OD值關系曲線(圖1),y=0.738 2x+7.755 9。實驗用3% N-APW 為空白對照。

圖1 菌落數與OD值關系曲線Fig.1 Relationship curve between number of colonies and OD value

2.2 生長曲線

圖2 弧菌生長曲線Fig.2 Growth curves of Vibrio

由圖2可知,兩種弧菌在4~10 h內呈現指數生長狀態,10~16 h為相對穩定期,18 h之后逐漸衰亡。指數生長期的細胞群體增長活躍且代謝旺盛,能較好地反映細胞性能。超高壓處理中選取對數生長期后期的菌液,用3% N-APW調整菌濃至108CFU/mL并梯度稀釋得到107、 106、105、104CFU/mL,研究超高壓對不同濃度的副溶血弧菌及溶藻弧菌的影響。

2.3 超高壓處理對弧菌的影響

2.3.1 時間對不同濃度弧菌的影響

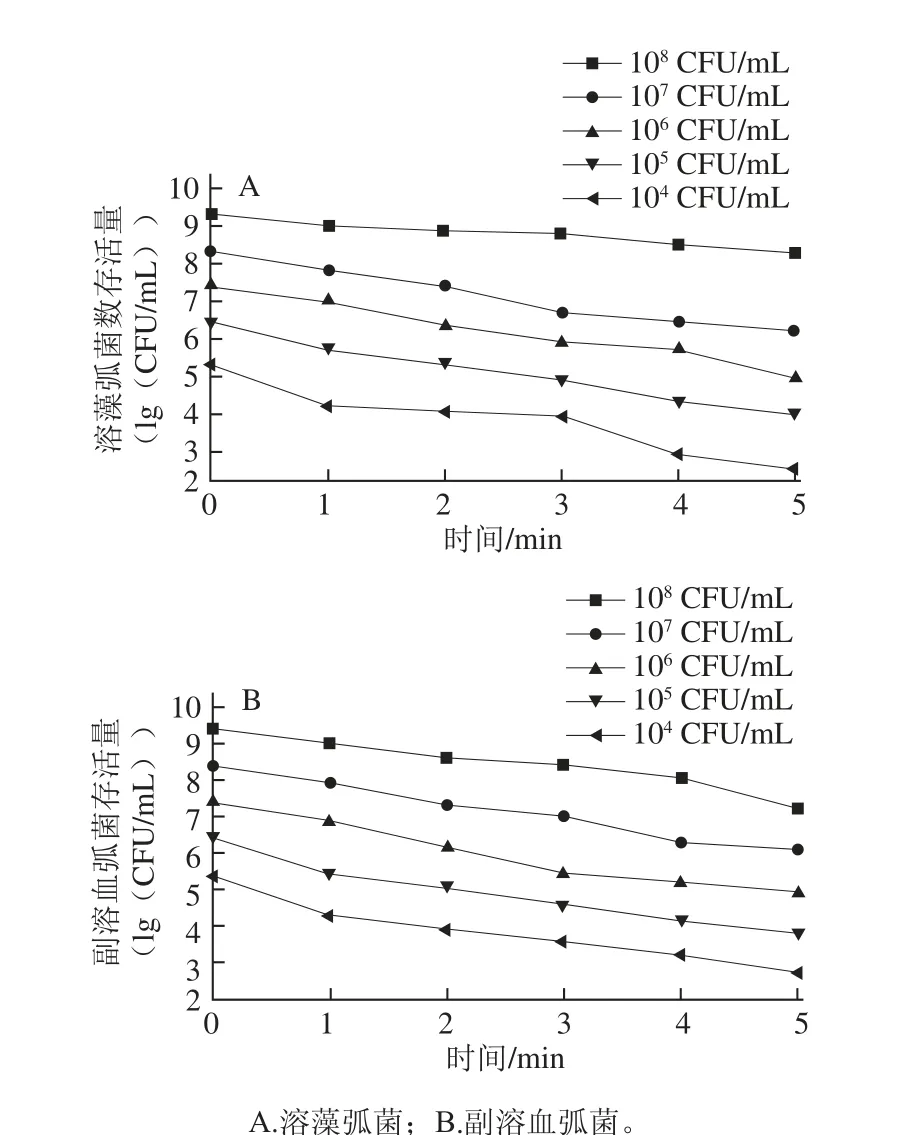

不同濃度的菌液在20 ℃、200 MPa壓力下處理不同時間,結果如圖3所示。

圖3 200 MPa、20 ℃條件下不同時間處理對弧菌存活量的影響Fig.3 Effect of UHP at 200 MPa and 20 ℃ on Vibrio survival

由圖3可知,隨著保壓時間由1 min延長到5 min,溶藻弧菌和副溶血弧菌存活量均有所降低。初始菌濃為108~104CFU/mL的溶藻弧菌,在200 MPa、20℃處理1min后存活率分別為53.28%、33.82%、39.69%、17.7%、7.38%,而5 min處理后分別降至9.43%、0.74%、0.18%、0.31%、0.16%。菌濃為108CFU/mL的副溶血弧菌處理5 min存活率時僅為0.65%。超高壓處理隨時間延長對弧菌存活量削減效果明顯。

由圖3中弧菌存活量變化趨勢來看,兩種弧菌存活率的下降趨勢均較平穩,在5 min時存活量達到較低水平,但與3、4 min處相比均差異顯著,因此選取3、4、5 min進行正交試驗。

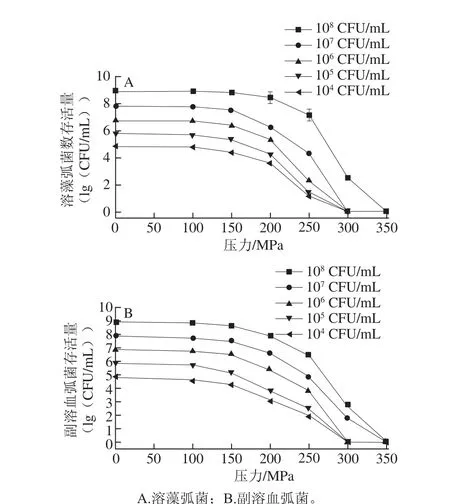

2.3.2 壓力對不同濃度弧菌的影響

不同濃度的菌液在20 ℃不同壓力下處理3 min,結果如圖4所示。隨壓力增大,溶藻弧菌和副溶血弧菌存活量都明顯減少。150 MPa時,菌濃為108~104CFU/mL的溶藻弧菌存活率分別為72.69%、51.96%、36.92%、34.36%、35.11%;250 MPa時,菌濃為108CFU/mL的溶藻弧菌存活率僅為1.77%,107~104CFU/mL的溶藻弧菌存活率均在0.01%以下;300 MPa時,菌濃為107~104CFU/mL的溶藻弧菌存活率均為0,而108CFU/mL的溶藻弧菌無法徹底殺滅;壓力達到350 MPa時,108~104CFU/mL的溶藻弧菌均可被徹底殺滅。300 MPa時108和107CFU/mL的副溶血弧菌無法徹底殺滅,此時106~104CFU/mL的副溶血弧菌存活率均為0;當壓力為350 MPa時,108~104CFU/mL的副溶血弧菌均可被徹底殺滅。

200 MPa以上壓力處理對弧菌起到很好的削減效果,壓力為300 MPa時菌濃低于106CFU/mL的弧菌可被殺滅,達到350 MPa時108CFU/mL的弧菌均可被殺死。因此,選取200、250、300 MPa進行正交試驗。

圖4 20 ℃、3 min條件下不同壓力處理對弧菌存活量的影響Fig.4 Effect of UHP at 20 ℃ and different pressures for 3 min on Vibrio survival

2.3.3 溫度對不同濃度弧菌的影響

不同濃度的菌液在不同溫度條件下,300 MPa壓力處理3 min,結果如圖5所示。隨著溫度的升高,弧菌存活量逐漸減少。20 ℃時108~104CFU/mL的溶藻弧菌存活率分別為29.02%、2.67%、2.44%、2.58%、2.26%;當溫度達到40 ℃時,不同菌濃溶藻弧菌和副溶血弧菌存活率均已不足0.1%,當溫度達到50 ℃時,菌濃在107CFU/mL以下的溶藻弧菌存活量為0,此時菌濃在106CFU/mL以下的副溶血弧菌均可被徹底殺滅。

由此看出弧菌溫度耐受性較差。有研究[13]指出,副溶血弧菌在55 ℃、10 min即可殺滅。

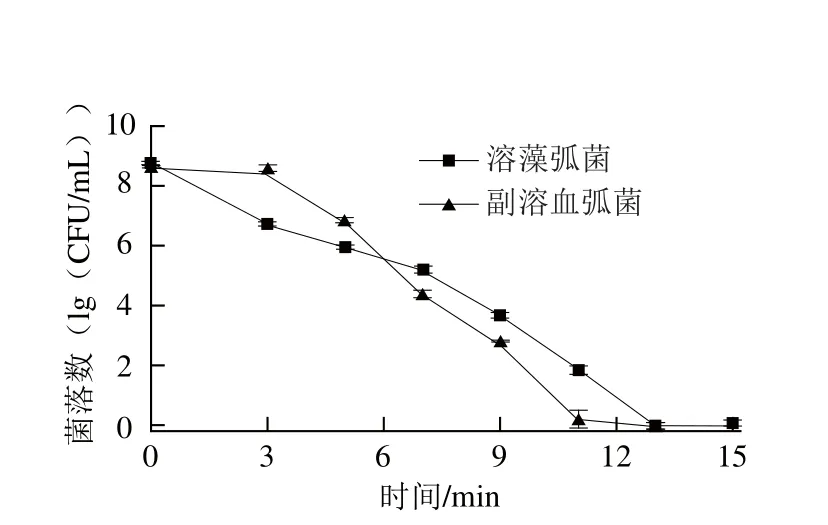

為驗證弧菌在50 ℃是耐受性,將活化后菌液調整菌濃為108CFU/mL,取10 mL于無菌袋中真空密封分裝16 份,置于50 ℃水浴鍋中水浴,在0、3、5、 7、9、11、13、15 min時分別取出2 份(平行),平板菌落計數,結果如圖6所示。由圖6可以看出,弧菌在50 ℃環境中隨著時間的延長,存活量逐漸降低,13 min時兩種菌都無法檢出。綜上,選取20、30、40 ℃進行正交試驗。

圖5 200 MPa、3 min條件下不同溫度處理對弧菌存活量的影響Fig.5 Effect of UHP at 200 MPa and different temperatures for 3 min on Vibrio survival

圖6 弧菌50 ℃耐受性Fig.6 Survival rates of Vibrio at 50 ℃

2.3.4 超高壓殺滅弧菌條件的優化

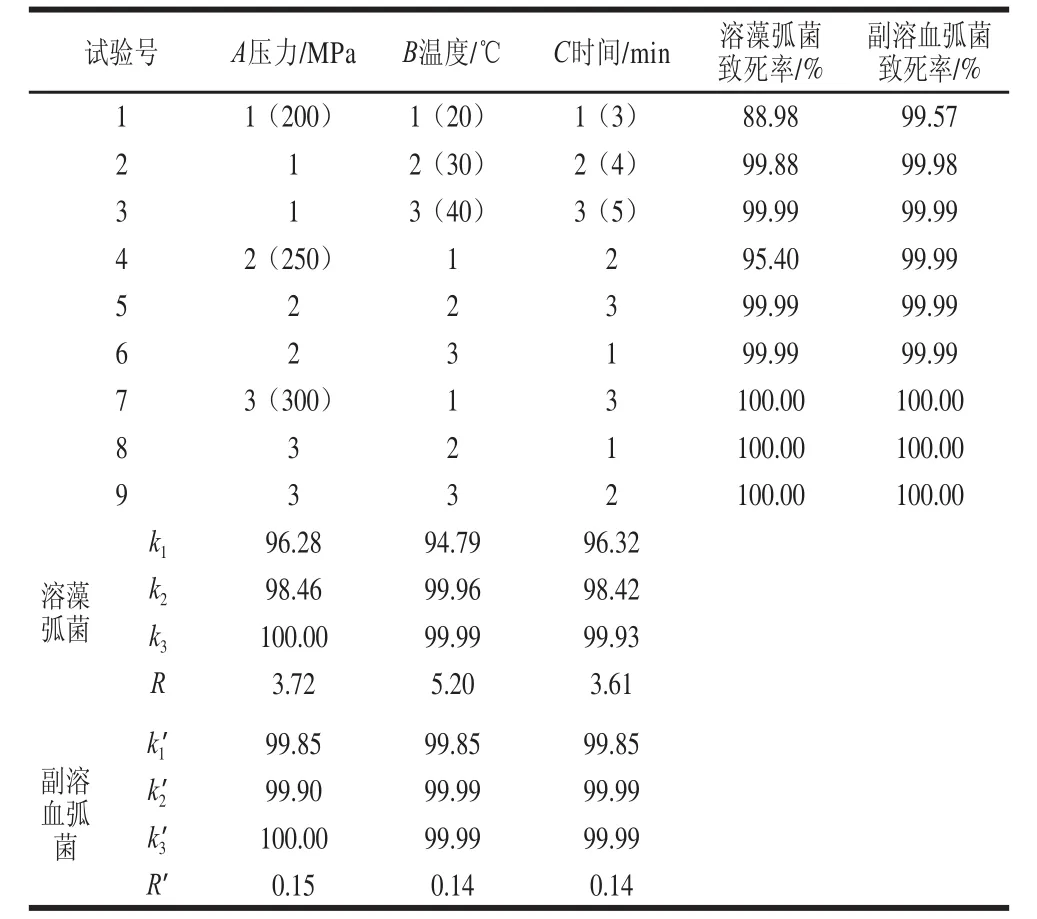

由單因素試驗結果選取出壓力(200、250、 300 MPa)、溫度(20、30、40 ℃)、時間(3、4、5 min)進行三因素三水平正交試驗,優化殺滅弧菌的條件,選取菌液濃度為108CFU/mL的副溶血弧菌和溶藻弧菌。

由表1分析k值得到溶藻弧菌最優組合為A3B3C3(300 MPa、40 ℃、5 min),經驗證,該條件下溶藻弧菌致死率為100%;分析副溶血弧菌的k’值可知A1<A2<A3,而B1<B2=B3,C1<C2=C3,經驗證當壓力為A3水平時,A3B2C2(300 MPa、30 ℃、4 min)、A3B2C3(300 MPa、30 ℃、5 min)、A3B3C2(300 MPa、 40 ℃、4 min)和A3B3C3(300 MPa、40 ℃、5 min)均可將副溶血弧菌徹底殺死。

表1 弧菌殺滅條件優化結果L9(34)Table1 Orthogonal array design L9((34) with experimental results of Vibrio mortality

由副溶血弧菌和溶藻弧菌致死率的相關數據,在條件A3B1C3(300 MPa、20 ℃、5 min)、A3B2C1(300 MPa、30 ℃、3 min)和A3B3C2(300 MPa、40 ℃、4 min)時,副溶血弧菌和溶藻弧菌致死率均可達到100%。

綜上,壓力為300 MPa時,20 ℃處理5 min或保壓溫度不小于30 ℃,保壓時間不小于3 min均可以徹底殺滅副溶血弧菌和溶藻弧菌,說明超高壓結合溫度處理可以徹底殺滅溶藻弧菌和副溶血弧菌。

2.4 在體狀態下青蛤污染弧菌的殺滅條件確定

2.4.1 徹底殺滅離體狀態下弧菌條件作用于青蛤的實驗

將2.3.4節優化的殺菌條件,用于青蛤中弧菌的殺滅,其結果見表2。實驗中購買的市售青蛤弧菌數約104CFU/mL(經TCBS培養基劃線培養,生長狀態與弧菌純菌種相同,鏡檢形態一致),將篩選出的離體弧菌殺菌條件作用于青蛤,驗證是否可以同樣殺滅青蛤中的弧菌。

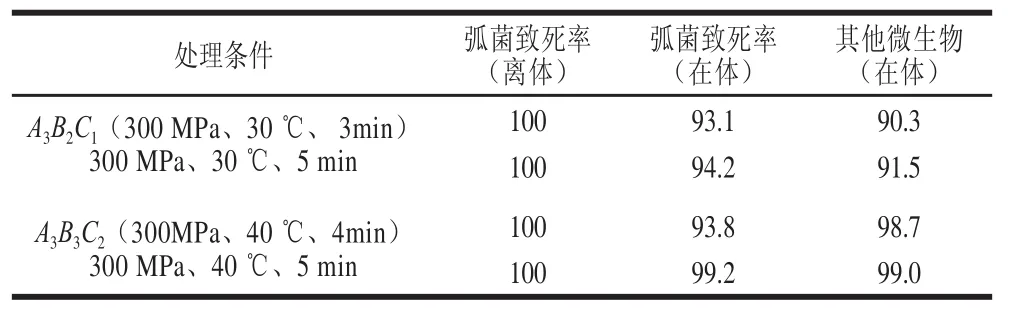

表2 離體狀態下殺滅弧菌條件作用于青蛤的結果Table2 Comparison of in vitro sterilization effifi ciencies of Vibrio from Cylcina sinensis by different UHP treatments %

由表2結果可以看出,在離體狀態下,菌液濃度為108CFU/mL的菌液徹底殺滅弧菌的條件,用于青蛤的殺菌,即使污染菌液濃度只有104CFU/g,也不能徹底殺滅所污染的弧菌。將處理時間延長至5 min仍無法徹底殺滅所污染的弧菌。因此說明,在體狀態下,采用超高壓殺菌時,青蛤的肌肉組織對污染的微生物有保護作用。

另外,研究[14]表明,副溶血弧菌代時較短約8~10 min,若條件適宜,殘留在青蛤體內的弧菌可能快速增殖至中度劑量,誘發食物中毒。為了食用安全,必須將青蛤中的微生物全部殺滅。

2.4.2 時間對青蛤中微生物的影響

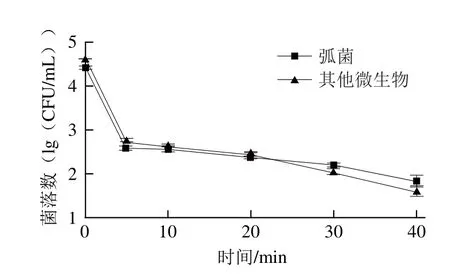

圖7 300 MPa、20 ℃條件下不同時間處理對青蛤中微生物存活量的影響Fig.7 Effect of UHP at 300 MPa and 20 ℃ for different periods of time on Vibrio survival in Cylcina sinensis

如圖7所示,300 MPa壓力處理5 min青蛤中弧菌及其他微生物的致死率均為98.61%,30 min時弧菌及其他微生物的致死率分別為99.45%和99.73%,當處理時間延長至40 min時弧菌及其他微生物的致死率率分別為99.76%和99.90%。因此,選擇10、20、30 min進行正交試驗。

2.4.3 壓力對青蛤中微生物的影響

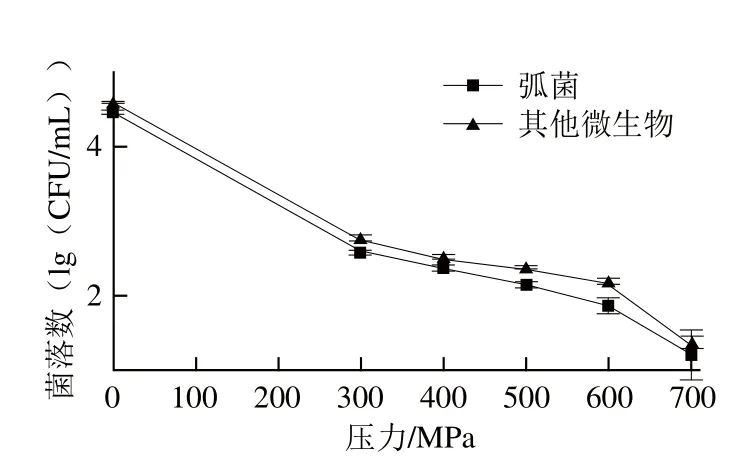

圖8 20 ℃條件下不同壓力處理5 min對青蛤中微生物存活量的影響Fig.8 Effect of UHP pressure at 20 ℃ for 5 min on Vibrio survival in Cylcina sinensis

20 ℃不同壓力處理5 min對青蛤中微生物的影響,結果如圖8所示。隨壓力變化,青蛤中微生物表現出對壓力敏感性,300 MPa壓力處理5 min時弧菌致死率可達98.61%,其他微生物致死率98.59%,隨著壓力增大,致死率顯著升高,700 MPa時,弧菌及其他微生物致死率可達99.93%及99.94%,僅有微量存活。同時考慮到處理后青蛤的口感,選擇400、500、600 MPa進行正交試驗。

2.4.4 溫度對青蛤中微生物的影響

圖9 300 MPa、5 min條件下不同溫度處理對青蛤中微生物存活量的影響Fig.9 Effect of UHP treatment time at 200 MPa for 5 min on Vibrio survival in Cylcina sinensis

不同溫度條件下300 MPa處理5 min對青蛤中微生物的影響,結果如圖9所示。隨著溫度的升高,弧菌及其他微生物存活量逐漸減少,各溫度對青蛤中弧菌及其他微生物影響均顯著,20 ℃時致死率已達90%以上;40 ℃時弧菌及其他微生物致死率分別達到99.45%和99.16%;50℃時可達到99.71%和99.49%。因此,選取20、30、40 ℃進行正交試驗。

2.4.5 超高壓殺滅青蛤中微生物條件的優化

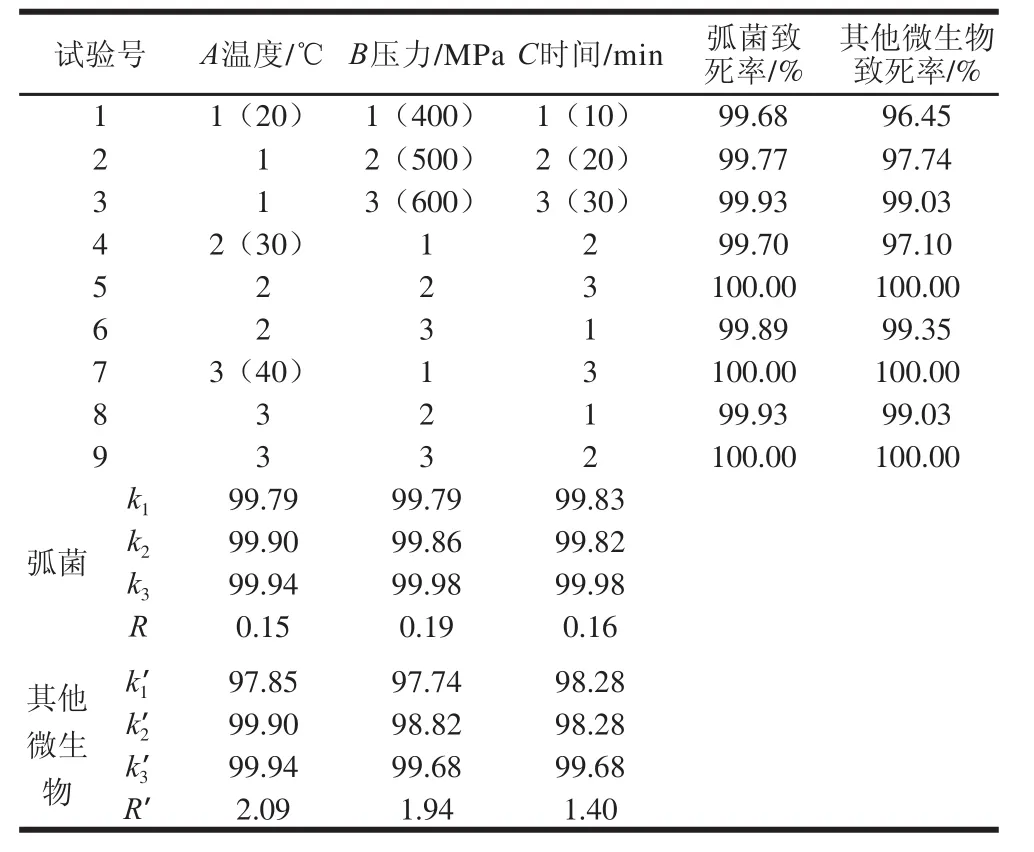

表3 青蛤中微生物殺菌條件優化結果L9(34)Table3 Orthogonal array design L9(34) with experimental results of Cylcina sinensis sterilization

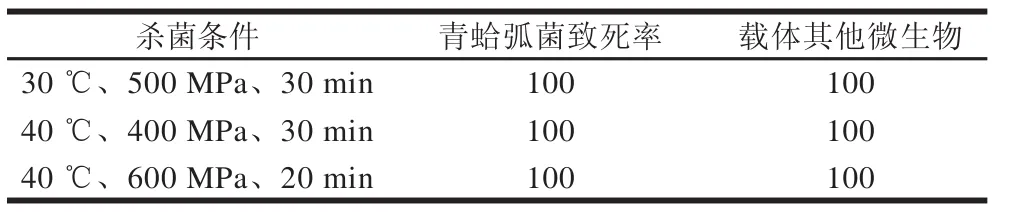

由表3 可知,k值和k’值分析弧菌及其他微生物致死率的最優組合為A3B3C3(40 ℃、600 MPa、30 min),經驗證,在該條件下青蛤中的弧菌及其他微生物均可被徹底殺滅;由表3中弧菌及其他微生物致死率結果可知,在A2B2C3(30 ℃、500 MPa、30 min)、A3B1C3(40 ℃、400 MPa、30 min)、A3B3C2(40 ℃、600 MPa、20 min)條件下,弧菌和其他微生物的致死率為100%。

綜上,正交試驗優化得到徹底殺滅青蛤中弧菌及其他微生物的條件為500 MPa、30 ℃、30 min, 400 MPa、 40 ℃、30 min和600 MPa、40 ℃、20 min。

2.4.6 青蛤活體接種弧菌驗證殺菌條件

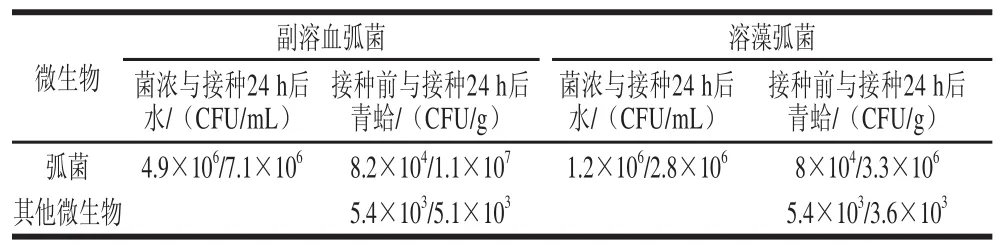

由表3已確定出青蛤徹底殺菌的條件,實驗所用青蛤攜帶弧菌數約104CFU/g。重度污染的水域貝類最高攜帶弧菌可達106CFU/g,為確保食用安全,實驗中采取對活體青蛤人工接種副溶血弧菌和溶藻弧菌,接種方法參照趙峰等[15]。將菌種活化后于3% N-APW中,37 ℃搖床(140 r/min)培養,調整菌濃至108CFU/mL,按1∶100的比例接種到滅菌海水中(每升海水接種10 個青蛤),平板菌落計數測定接種后海水及接種前青蛤體內弧菌含量,置于24 ℃恒溫環境中培養24 h,24 h后分別測定海水中及青蛤體內弧菌含量;并對青蛤進行超高壓處理,驗證上述殺菌條件能否殺滅青蛤中更大濃度的弧菌。實驗中副溶血弧菌和溶藻弧菌兩種菌分別接種,培養后青蛤內污染的菌液濃度見表4。

表4 青蛤活體接種弧菌Table4 Growth of Vibrio inoculated to living Cylcina sinensis

接種量及培養24 h后海水中弧菌含量均為106CFU/mL但數量有所增加,接種副溶血弧菌的青蛤中弧菌含量由104CFU/g 增加到107CFU/g;接種溶藻弧菌的青蛤中弧菌含量由104CFU/g 增加到106CFU/g,說明弧菌在海水和青蛤體內菌發生增殖,并在青蛤體內富集。將2.4.5節所確定的在體狀態下殺菌條件,用于更高污染菌的環境中的青蛤殺菌,結果見表5。經驗證發現,即使青蛤體內弧菌含量高達107CFU/g,篩選出的殺菌條件仍然能夠將污染的弧菌和其他微生物徹底殺滅。說明在高壓條件下進行殺菌,青蛤組織成分對污染的微生物有保護作用,但是這種保護作用是有限度的。

表5 活體接種青蛤驗證殺菌條件Table5 Verififi cation of sterilization conditions for living Cylcina sinensis inoculated with Vibrio%

3 討 論

自20世紀以來,食品的安全性問題日益凸現,各國逐步完善食品質量安全市場準入制度的同時,消費者對原生態食品的需求增加,過度追求原汁原味而食用加工不徹底的貝類,導致副溶血弧菌等引發食物中毒,各個年齡階段均有發病可能,在微生物性食物中毒病例中已經高居首位[16-19];簡單的凈化處理很難將貝類體內的副溶血弧菌清除[20];傳統的加熱蒸煮等方式,雖然起到良好的殺菌效果,但是伴隨著水分的流失、蛋白質變性及質構特性的改變,失去了鮮嫩多汁的口感,同時造成營養成分的損失。食品超高壓技術是逐步引起各國重視的一項熱點,更是食品工業領域具 有革命性的高新技術[21]。經過超高壓處理,蛋白質、糖、維生素、脂類和色素的共價鍵對超高壓相對穩定[22],可以更好地保持食品風味;食物中的蛋白質、淀粉類物質超高壓處理后還可獲得新特性,延長食品的保藏時間[23]。

超高壓對微生物的作用主要表現為對其細胞形態的損傷,從而影響生化反應的進行[24],也會影響DNA的轉錄與復制[25-26]。Ma等[27]按照104~105CFU/g的比例對牡蠣接種副溶血弧菌,并將接種后的牡蠣在(8±1)℃、293 MPa壓力下處理2 min,結果表明副溶血弧菌減少3.52(lg(CFU/g)),經過該條件處理的牡蠣在冰中可儲存16~18 d,貨架期大大延長。Phuvasate等[28]將副溶血弧菌接種到牡蠣組織勻漿中,施以250 MPa壓力5 min來比較幾種耐壓型菌株和壓力敏感性菌株在低溫環境下對壓力的耐受性,結果表明,5 ℃時不同株型檢出率約降低大于6~7(lg(CFU/g)),而1.5 ℃則降低到無法檢測的程度。本實驗結果表明,超高壓結合溫度處理可以徹底殺滅貝中微生物,確保食用安全。

近年來,風味水產品研究日益增多,超高壓處理即食貝類將以其方便性、安全性及良好的口感廣泛被消費者接受。超高壓殺菌用于水產品加工在國外已然進入商業市場,近年我國自主研制的連續式超高壓設備最高處理壓力700 MPa,容量可達100 L以上,初步實現了設備工業化[29],但由于我國對于超高壓食品產品質量認證評價體系的空白,距離商業化生產仍有一定距離[30]。

通過研究優化了離體和在體狀態下超高壓殺滅弧菌的條件,并進行相互驗證實驗,發現超高壓可以徹底殺滅青蛤中所污染的弧菌和其他微生物,達到安全食用的目的。另外,在超高壓殺滅弧菌時,在一定條件下青蛤的肌肉組織成分對弧菌有保護作用,但這種保護作用是有限度的。

[1] 關美君, 丁源. 我國海洋藥物主要成分研究概況Ⅰ[J]. 中國海洋藥物, 1999, 18(1): 32.

[2] 李曉英, 董志國, 薛洋, 等. 溫度驟升和窒息條件對青蛤酸性磷酸酶和溶菌酶的影響[J]. 水產科學, 2009, 28(6): 321-324.

[3] 范成成, 張劍, 康勁翮, 等. 文蛤多肽的體外抗癌活性研究[J]. 臺灣海峽, 2009, 28(4): 472-476.

[4] 于業紹, 顧潤潤, 楊星星. 青蛤的保活與營養[J]. 海洋科學, 2005, 29(8): 10-14.

[5] 王風康. 民間秘方入宮廷: 青蛤散[J]. 家庭醫學, 2001(9): 79.

[6] 顧潤潤, 周琳, 于業紹, 等. 青蛤的營養分析[J]. 蘇鹽科技, 1999, 3(1): 24-26.

[7] 李曉英, 董志國, 閻斌倫, 等. 青蛤與文蛤的營養成分分析與評價[J].食品科學, 2010, 31(23): 366-370.

[8] 趙峰, 周德慶, 于維森, 等. 東部沿海城市貝類中副溶血弧菌的分布特征[J]. 食品與生物技術學報, 2011, 30(5): 711-715.

[9] 馬光剛, 郭福生, 王娟, 等. 海產品中副溶血弧菌的分離與鑒定[J].中國動物檢疫, 2002, 19(9): 25-27.

[10] ASHIE IN A, SIMPSON B K. Application ofhigh pressure to control enzyme related fresh seafood texture deterioration[J]. Food Research International, 1996, 29: 569-575.

[11] 國家衛生和計劃生育委員會. GB 4789.7—2013食品微生物學檢驗:副溶血弧菌檢驗[S]. 北京: 中國標準出版社, 2013.

[12] 衛生部. GB 47892—2010 食品微生物學檢驗: 菌落總數測定[S]. 北京: 中國標準出版社, 2010.

[13] 劉琦. 水產品種副溶血弧菌幾種檢測方法的研究[D]. 上海: 上海海洋大學, 2008.

[14] MAKINO K, OSHIMA K, KUROKAWA K, et al. Genome sequence of Vbrio parahaemolyticus: a pathogenic mechanism distinct from that of V. cholerae[J]. The Lancet, 2003, 361: 743-749.

[15] 趙峰, 李毅財. 周德慶, 等. 超高壓處理對牡蠣中副溶血弧菌的消減作用研究[J]. 食品工業科技, 2012, 24(33): 161-164.

[16] 劉秀梅, 陳艷. 王曉英, 等. 1992—2001年食源性疾病暴發資料分析:國家食源性疾病監測網[J]. 衛生研究, 2004, 33(6): 725-727.

[17] 斯國靜, 吳奇志, 韋東芳, 等. 2001—2003年杭州市細菌性食物中毒病原菌檢測和分析[J]. 中國衛生檢驗雜志, 2004, 14(3): 320.

[18] 李曉春. 浙南部沿海地區細菌性食物中毒病源檢測研究分析[J]. 中國預防醫學雜志, 2004, 5(5): 370-373.

[19] 劉弘, 王科家, 楊召萍. 上海市集體性食物中毒分析[J]. 上海預防醫學雜志, 2003, 15(11): 454-456.

[20] 陶晶, 楊瑞金, 張文斌, 等. 牡蠣凈化工藝的研究[J]. 食品開發與機械, 2008(7): 108-112.

[21] 李雙, 王成忠, 唐曉璇. 超高壓技術在食品工業中的應用研究進展[J].山東食品發酵, 2014(4): 11-14.

[22] HUGO M P, AURORA V F, CAROLE T S, et al. High-pressure processing technologies for the pasteurization and sterilization of foods[J]. Food Bioprocess Technology, 2011, 4(6): 969-985.

[23] 薄純智. 超高壓食品處理效果的實驗與模擬研究[D]. 大連: 大連理工大學, 2007.

[24] 生慶海, 程建軍, 王輝蘭. 一種新的食品加工技術-超高壓技術[J]. 中國乳品工業, 2000, 28(5): 23-25.

[25] ADAPA S, SCHMIDT K A, TOLEDO R. Functional properties of skim milk processed with continuous high pressure throttling[J]. Journal of Dairy Science, 1997, 80(9): 1941-1948.

[26] CHEFTEL J C. Review: high-pressure, microbial inactivation and food preservation[J]. Food Science and Technology International, 1995, 1: 75-90.

[27] MA L, SU Yicheng. Validation of high pressure processing for inactivating Vibrio parahaemolyticus in Pacifi c oysters (Crassostrea gigas)[J]. International Journal of Food Microbiology, 2011, 144: 469-474.

[28] PHUVASATE S, SU Yicheng. Efficacy of low-temperature high hydrostatic pressure processing in inactivating Vibrio parahaemolyticus in culture suspension and oyster homogenate[J]. International Journal of Food Microbiology, 2015, 196: 11-15.

[29] 趙偉, 楊瑞金, 張文斌, 等. 超高壓處理牡蠣超微結構、組分及蛋白質變性的影響[J]. 食品與發酵工業, 2011, 37(5): 7-11.

[30] 朱松明, 蘇光明, 王春芳, 等. 水產品超高壓加工技術研究與應用[J].農業機械學報, 2014, 45(1): 168-177.

Optimization of Sterilization Conditions for Vibrio in Cyclina sinensis Using Ultra-High Hydrostatic Pressure

LIU Xujin, HU Zhihe*, LIU Junjun, DI Hongyan, ZHANG Li, SUN Yuan, ZHU Liping

(Tianjin Key Laboratory of Food and Biotechnology, College of Biotechnology and Food Science, Tianjin University of Commerce, Tianjin 300134, China)

The objective of this study was to optimize the conditions for killing Vibrio parahaemolyticus (Vp) CGMCC1.1997 and Vibrio alginolyticus (Va) CGMC1.1833 in Cyclina sinensis using ultra-high pressure (UHP). Both Vibrio species were treated in vitro and in vivo under different ultra-high pressure conditions including pressure, holding temperature and holding time. Results showed that under the in vitro condition, the two strains at an initial concentration of 108CFU/mL were completely killed by UHP treatment at 300 MPa and at 20 ℃ for 5 min or more than 3 min at 30 ℃. But the sterilization of Cyclina sinensis containing 108CFU/mL of Vibrio was incomplete suggesting the muscle tissue of Cyclina sinensis can protect against the inactivation of Vibrio by UHP treatment. The optimized UHP conditions for killing 108CFU/mL of Vibrio present in Cyclina sinensis were determined as follows: 500 MPa and 30 ℃ for 30 min, 400 MPa and 40 ℃ for 30 min, or 600 MPa and 40 ℃ for 20 min. Under these conditions, the quantity of Vibrio in Cyclina sinensis at a higher order of magnitude (107CFU/g) was inactivated consistently demonstrating that the muscle tissue of Cyclina sinensis can only provide limited protection on Vibrio. Therefore, Vibrio in contaminated Cyclina sinensis can be killed using ultrahigh pressure treatment, although its muscle tissue has only limited protective effects the bacteria.

Cylcina sinensis; Vibrio parahaemolyticus; Vibrio alginolyticus; ultra-high pressure

TS254.4

A

1002-6630(2015)20-0019-07

10.7506/spkx1002-6630-201520004

2015-06-01

國家級大學生創新創業訓練計劃項目(201410069002);天津市高等學校創新團隊項目(TD12-5049)

劉蓄瑾(1991 —),女,碩士研究生,研究方向為食品生物技術。E-mail:liuliuxujin@163.com

*通信作者:胡志和(1962—),男,教授,碩士,研究方向為專用功能食品。E-mail:hzhihe@tjcu.edu.cn