基于MSC.Patran的真空釬焊夾具設計

羅錫

(中國航空工業計算技術研究所,西安710068)

0 引言

液冷模塊作為某型飛機機載核心計算機的關鍵結構件,具有重量輕、耐壓強度高、散熱效果好等特點。為了滿足液冷模塊重量和耐壓指標的需求,設計的液冷流道壁厚僅為0.7 mm,考慮模塊組件在生產加工過程中需經歷真空釬焊、真空氣淬、時效、數控加工等環節,設計給出的壁厚公差為±0.1mm。通過近2年的研制和使用情況來看,液冷模塊由于壁厚不均勻、超差導致在使用中出現鼓包、泄漏等高風險故障。因此,在液冷模塊的生產加工中,特別是真空釬焊過程中,通過釬焊夾具的設計,保證模塊組件真空釬焊后的平面度0.1 mm,是達到最終設計指標、滿足使用要求的關鍵。

1 液冷模塊釬焊夾具需求分析

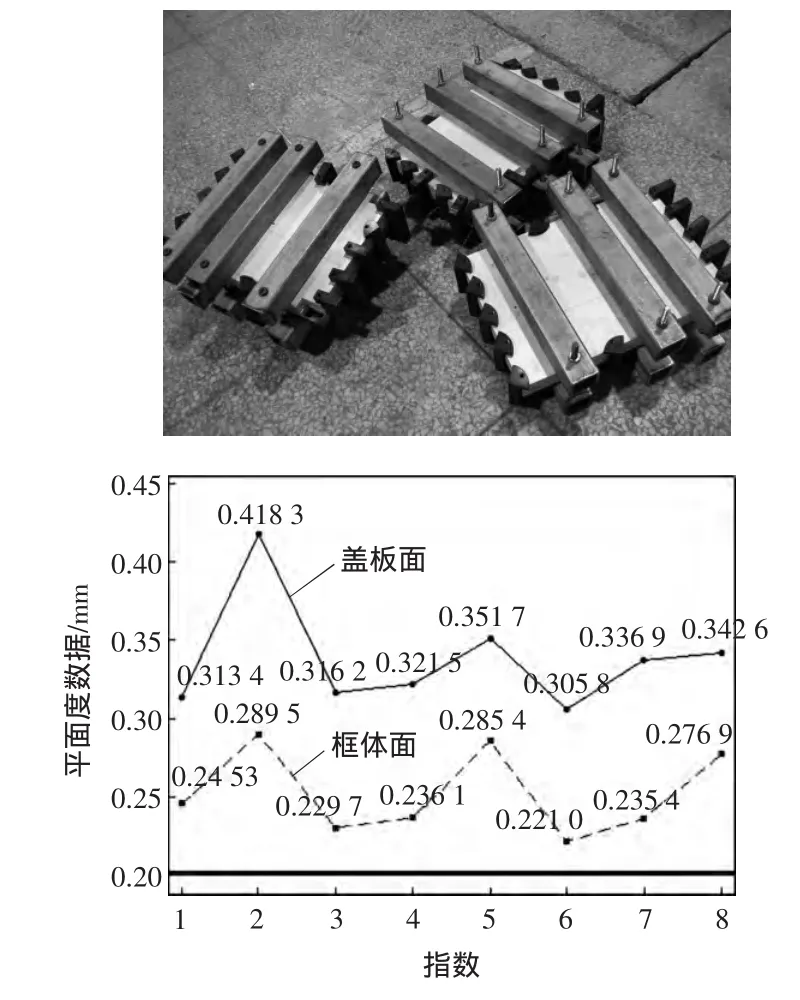

圖1 夾具方式1及模塊平面度時間序列圖

液冷模塊由框體和蓋板真空釬焊焊接而成,蓋板厚度6 mm,框體厚度14.8 mm,焊接后厚度大于20 mm,后期校平困難,要保證最終成品的腔體壁厚公差±0.1 mm,必須保證焊接后尺寸為250 mm×170 mm的模塊組件平面度在0.1 mm之內。

為此,前期利用常規的真空釬焊工藝經驗,制造了夾具、方鋼、矩形夾等釬焊夾具,并進行了真空釬焊,采用豎向三方鋼、夾具、矩形夾的釬焊夾具裝夾,裝夾方式和實驗結果如圖1所示,焊接后平面度在0.22~0.41 mm之間,無法滿足要求。

對采用釬焊夾具方式1的模塊焊接后變形情況分析,長度方向變形量較大,豎向三方鋼模式無法抑制長度方向的變形,因此將豎向裝夾方鋼改為橫向裝夾進行焊接實驗,裝夾方式和實驗結果如圖2所示,焊接后平面度在0.128~0.21 mm之間,無法滿足0.1 mm的要求。

圖2 夾具方式2及模塊平面度序列圖

通過采用常規釬焊夾具設計,并對液冷模塊這類腔體厚板零件的真空釬焊實驗來看,夾具方式無法滿足需求,必須采用全新的設計方法進行夾具設計來滿足平面度0.1 mm的釬焊需求。

2 模型建立

MSC.Patran軟件分析分為3個步驟:前處理(模型建立和網格劃分)、加載求解和后處理。

2.1 模型的建立

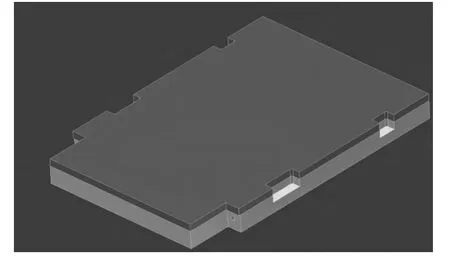

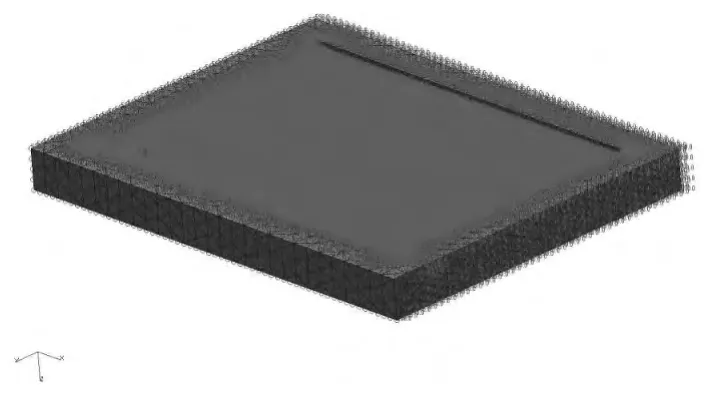

首先,為了掌握模塊蓋板和框體零件在真空釬焊溫度場中的零件變形,需建立模塊組件的零件模型。用Autodesk Inventor軟件進行模塊組件的三維建模,實體模型如圖3所示。

圖3 模塊組件實體模型

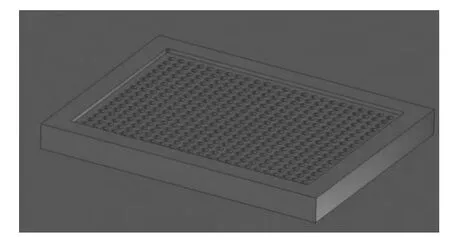

其次,根據對前期釬焊夾具進行系統分析,發現前期的所有夾具都是通過螺釘來固定壓緊,每個模塊的壓緊力矩、壓緊位置都不能做到一致,導致各模塊變形不一致,并且平面度無法達到0.1 mm。為了進一步改善模塊焊接平面度,利用夾具在蓋板面抑制釬焊零件變形的經驗,考慮不用螺釘夾緊的方式,靠夾具的自重進行模塊的壓緊,設計了如圖4的模塊釬焊夾具,考慮模塊組件的厚度20.8 mm,同時限制左右前后的變形,設計4 mm的凹槽,考慮熱傳遞,增加φ7 mm減重孔。

圖4 模塊夾具實體模型

2.2 模型的材料屬性

模塊組件采用進口6061鋁合金材料,模塊模型的屬性為各向同性,6061鋁合金材料參數:密度ρ=2.7 g/cm3、線膨脹系數23.6μm/(m·K)、彈性模量E=68.9 GPa、泊松比μ=0.33。

鋁合金真空釬焊采用的夾具一般為不銹鋼材料,因此模塊夾具選用牌號為1Cr18Ni9Ti不銹鋼,夾具模型的屬性為各向同性,1Cr18Ni9Ti材料:密度 ρ=7.85 g/cm3,線性膨脹系數17.6μm/(m·K),彈性模量E=206 GPa,泊松比 μ=0.25~0.3。

3 Patran軟件模擬仿真分析

3.1 模塊夾具的變形分析

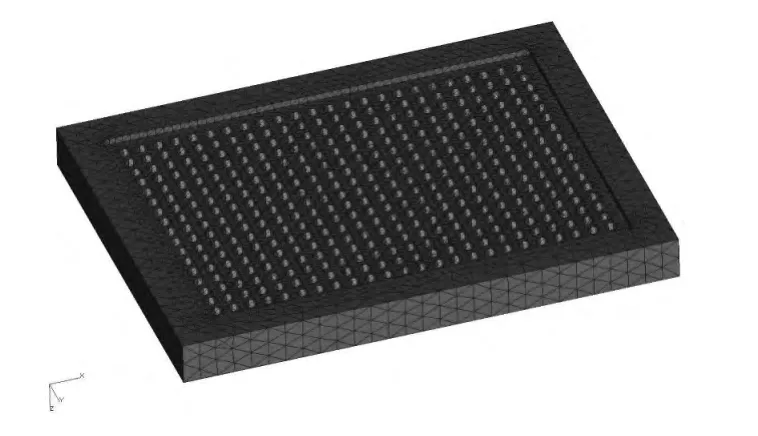

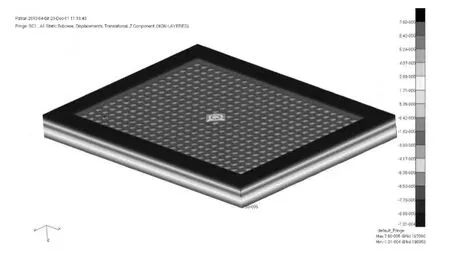

將釬焊夾具三維模型導入Patran仿真軟件,進行網格劃分,如圖5所示,并對模塊施加溫度場,如圖6所示,定義相應的不銹鋼1Cr18Ni9Ti材料密度、線性膨脹系數、彈性模量、泊松比、屈服應力等一系列參數。

圖5 夾具網格劃分

圖6 夾具溫度場加載

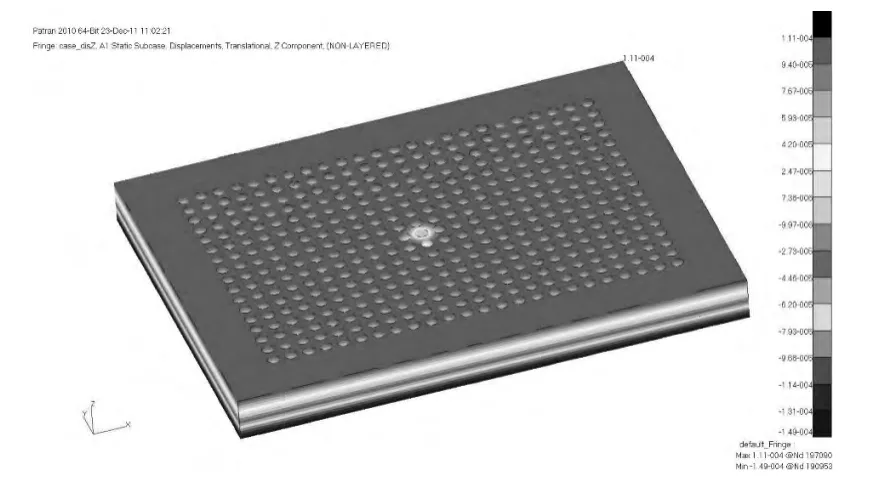

為考察釬焊夾具在真空釬焊各溫度段變形情況,對釬焊過程中涉及的幾個溫度點的變形量進行了仿真分析,釬焊夾具在各種溫度仿真變形如圖7~圖10所示。

圖7 夾具400℃變形

圖8 夾具550℃變形

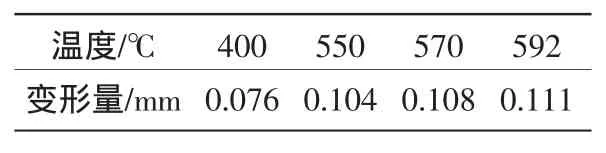

通過仿真分析得出了夾具在釬焊過程中不同溫度場Z軸的變形量,具體變形量如表1所示,變形量在模塊焊接溫度592℃時最大,達到0.111 mm,新釬焊夾具設計能滿足模塊焊接平面度的要求。

圖9 夾具570℃變形

圖10 夾具592℃變形

表1 夾具不同溫度場變形量

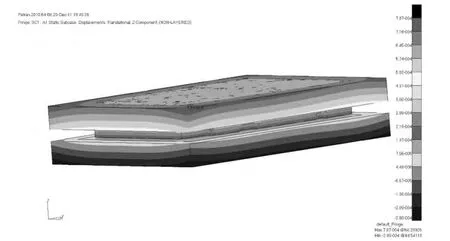

3.2 模塊溫度場仿真

按照對釬焊夾具的仿真過程,對純模塊組件(蓋板和框體)進行了模型導入、網格劃分、溫度場加載,定義相應的6061鋁合金材料密度、線性膨脹系數、彈性模量、泊松比、屈服應力等一系列參數。進行模塊在592℃時熱變形仿真分析,仿真結果如圖11所示。

圖11 模塊組件592℃變形

通過仿真得出,液冷模塊組件在不加載任何夾具的時候,變形量達到1.36 mm,遠遠超出平面度0.2 mm要求,必須抑制模塊組件的變形量至少1.2 mm,才能保證焊接模塊后的平面度。

3.3 夾具和模塊溫度場仿真

為了考察模塊與模塊夾具焊接實際情況保持一致,將2個釬焊夾具和模塊的蓋板、框體組合,導入仿真軟件,進行網格劃分,如圖12所示,并對夾具材料特性和模塊材料特性進行相應的定義,進行溫度場的仿真,夾具和模塊組件的熱變形仿真結果如圖13所示,去除夾具顯示的模塊組件熱變形仿真如圖14所示。

圖12 模塊組件與夾具網格劃分

圖13 模塊組件與夾具592℃整體變形

圖14 模塊組件592℃變形

通過仿真結果來看,當將夾具和模塊組合裝夾后,夾具的變形量在0.0787 mm,位于2個夾具中間的模塊組件的變形量為0.0469 mm,仿真結果表明該釬焊夾具和裝夾方式能夠滿足模塊組件焊接后平面度0.1 mm要求。

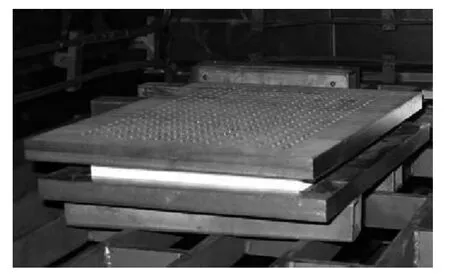

4 釬焊夾具焊接試驗

為了驗證夾具對模塊焊接平面度的影響,進行了模塊的真空釬焊焊接試驗。按照仿真時的裝夾方式,將模塊放于2個夾具中間,不裝夾任何其它工裝,進行爐中焊接,爐中擺放形式如圖15所示。

圖15 夾具裝夾爐中釬焊

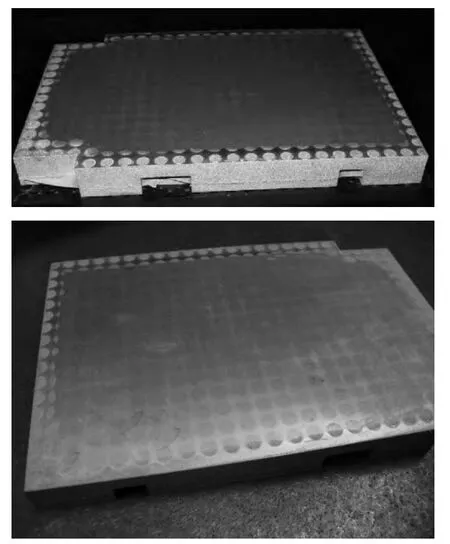

模塊焊后平面度較好,但釬料未充分溶化。通過分析認為,僅考慮了模塊組件和夾具的熱變形,未考慮夾具的吸熱。焊接時夾具為上下2塊,焊接時夾具吸熱較大,從而導致模塊組件溫度升高緩慢,在最高溫度時,夾具達到592℃,但模塊組件未達到焊接溫度592℃。因此,用夾具焊接時須調整工藝參數,延長保溫時間3 min,按調整的工藝曲線,重新進行了模塊的焊接試驗,焊接后模塊組件如圖16所示。

圖16 工藝曲線調整后焊接模塊

通過對調整后模塊的試驗,耐壓滿足設計指標,并用三坐標對焊接后模塊組件進行平面度測量,測量結果為蓋板面0.094 mm,框體面0.075 mm,完全能滿足生產要求。

5 結語

通過采用MSC.Patran軟件對焊接夾具、模塊、模塊和夾具組合的熱仿真分析,設計了變形量滿足需求的焊接夾具。液冷模塊組件采用仿真設計的釬焊夾具進行焊接試驗,夾具和夾具自由裝夾,采用滿足焊接要求的工藝曲線,焊接后組件平面度小于0.1 mm,滿足生產要求。該仿真分析簡化了焊接實驗過程,可提高生產效率,降低生產成本,為釬焊夾具設計運用提供了理論依據。

[1] 中國航空材料手冊編輯委員會.航空材料手冊[M].2版.北京:中國標準出版社,1998.

[2] 馮占森,李爭,丁高劍.基于ANSYS的液壓支架連桿體焊縫結構形式優化分析[J].焊接技術,2012,41(8):20-22.