天鐵高爐減少風口破損操作實踐

謝文飛

(天津天鐵冶金集團第一煉鐵廠,河北涉縣056404)

天鐵高爐減少風口破損操作實踐

謝文飛

(天津天鐵冶金集團第一煉鐵廠,河北涉縣056404)

針對天鐵第一煉鐵廠高爐風口破損嚴重的問題,分析出其產(chǎn)生原因為有害元素含量高、上部調(diào)整裝料制度不合理、渣皮脫落等,通過優(yōu)化配料,調(diào)劑爐況,保持合理的操作爐型、采用快速恢復爐況技術(shù),使高爐風口的破損數(shù)量大幅降低,降低了設備的休風率,顯著提升了高爐的經(jīng)濟技術(shù)指標。

高爐;風口;配料;爐況;爐型

1 引言

天津天鐵集團第一煉鐵廠現(xiàn)有4座700 m3高爐,每座高爐配置16個風口。2011—2013年,累計風口破損642個,低品質(zhì)料的使用,使燒結(jié)礦中的堿金屬、Zn升高,導致風口大量破損。通過采取各種措施,2014年風口損壞減少到68個。在鋼鐵市場形勢日趨嚴峻,進一步降低生鐵成本過程中取得了較好的效果。

2 風口破損情況

風口破損情況見表1。

表1 2011—2014期間風口破損統(tǒng)計表

3 風口破損原因

3.1 有害元素含量高

在燒結(jié)礦配料方面,考慮低成本因素,混合料配用了布袋灰、燒結(jié)機頭灰,在燒結(jié)礦配礦的比例中,混合料、鋼泥配加比例較大,使燒結(jié)礦中的堿金屬、Zn含量升高,高爐堿負荷、鋅負荷較重。2011—2013年鋅負荷最高達到0.8 kg/t。一方面堿金屬造成焦炭粉化,Zn在爐缸大量吸熱,使爐缸向涼,透液性和透氣性變差,造成高爐出現(xiàn)排堿、排Zn現(xiàn)象頻繁,導致風口大量破損;另一方面,堿金屬和鋅滲入爐襯中,導致磚襯膨脹,爐體變高變寬,導致風口及二套變形、上翹。

3.2 高爐上下部調(diào)劑

由于外部條件變化,上部調(diào)整裝料制度不到位,導致中心或邊緣氣流過于旺盛或不足,造成渣皮脫落,使爐缸透液性大幅下降,爐缸的工作狀態(tài)變差,不活躍,死區(qū)較多,爐缸堆積現(xiàn)象較為頻繁,易造成風口大量破損。

3.3 高爐休風恢復爐況

高爐生產(chǎn)中,每60天左右需要1次10~12 h的定修,在恢復爐況過程中,均采取花堵3~4個風口。目的是為了維持適宜的風速及鼓風動能,保證吹透中心,以快速恢復爐況。每次爐況恢復的過程中,都出現(xiàn)堵泥風口兩側(cè)的風口損壞,每次破損風口3-5個,甚至出現(xiàn)風口二套燒壞,需要組織休風更換。

3.4 渣皮脫落

由于原燃料質(zhì)量變化或大量使用焦丁后,使高爐煤氣流發(fā)生變化,導致爐墻渣皮脫落,富集在局部風口處,使風口燒壞。

4 采取的措施

4.1 優(yōu)化配料工作

4.1.1 燃料控制

由于焦炭入庫后存放時間較長,沒有及時使用,造成強度降低,爐況波動,風口損壞。根據(jù)入庫時間,季節(jié)特點,合理安排出庫;及時了解焦炭配煤比的變更情況,加強熱強度、水分的監(jiān)控;及時調(diào)整焦比、煤比,確保爐況穩(wěn)定。

針對部分酸性球團含鈦偏高,造成渣鐵粘稠,類似爐缸堆積的情況,采取要求供應商提供的球團鈦含量小于0.04%。在給高爐取料時,將含鈦偏高的球團與含鈦低的球團各取50%,進行混合后供給高爐,同時將高爐球團的配加比例控制在10%~ 15%,降低了渣鐵的粘度,提高了渣鐵的流動性。

第一煉鐵廠長期使用南非塊礦,由于南非塊礦冶金性能較好,但堿金屬含量較高,鉀含量在0.25%~0.35%,鈉含量0.13%左右。針對塊礦長期使用南非塊礦,品重單一的情況,采取增加塊礦的品種,配加了麥克塊、紐曼塊、恰那塊、PB塊等有害元素含量低的塊礦品種。塊礦配加比例控制在17%左右,既確保了高爐爐況穩(wěn)定順行,又減少了堿金屬的帶入量。

通過配料技術(shù)控制有害元素的含量,要求鋅負荷<0.5 kg/t,堿負荷K2O+Na2O≤3.5 kg/tFe。針對堿金屬含量高的燒結(jié)機頭灰不再直接配入,與鋅含量高的布袋除塵灰合并流程,經(jīng)脫除鋅、鉀、鈉等有害元素后再回混勻料堆,根據(jù)循環(huán)物料的產(chǎn)量,均勻配入,防止配料波動。對含鋅高的干鋼泥配加,由5%調(diào)整到3%,既保持了經(jīng)濟料的使用,又降低了高爐爐料的鋅負荷,避免了干鋼泥集中配加帶來的鋅負荷急劇升高,造成的爐況失常。燒結(jié)礦的白云石的配加量由8%提高到8.5%,高爐爐渣的鎂鋁比由0.63%提高到0.65%~0.68%,鎂鋁比提高以后,使高爐的排堿、排鋅的能力得到提高,穩(wěn)定的堿負荷、鋅負荷使高爐爐況平穩(wěn),降低了風口的破損量。

4.2 通過爐況調(diào)劑,保持合理的操作爐型

在焦丁的使用上,由于沒有充分重視配加焦丁發(fā)展邊緣氣流的作用,配加焦丁后3~5天后出現(xiàn)爐墻渣皮脫落,使爐涼,爐缸渣鐵透液性急劇下降,造成焦比上升,風口頻繁損壞。因此在使用焦丁時,裝料制度采用適度加重邊緣的措施,可向邊緣加一圈礦或減一圈焦,或?qū)⒉剂辖嵌日{(diào)整0.5°,使高爐布料平臺中心和邊緣的礦焦比保持穩(wěn)定,確保中心和邊緣氣流的穩(wěn)定,進而穩(wěn)定了爐墻渣皮,保證了爐況的長周期穩(wěn)定順行,減少了風口的損壞。采用此項措施后,未再出現(xiàn)吃焦丁后渣皮脫落、風口損壞情況。

通過調(diào)劑布料制度,在邊緣氣流過旺的情況下,采取向邊緣增加布礦的環(huán)數(shù)或減少布向邊緣焦炭的環(huán)數(shù),增加布向中心的焦炭比例。情況較嚴重時,調(diào)整布礦或布焦的角度0.5°~1°;根據(jù)焦炭質(zhì)量和落地礦的多少調(diào)整礦石和焦炭的批重。3~5個冶煉周期煤氣流轉(zhuǎn)型后,再鞏固效果。以自主研發(fā)的中型高爐無鐘多環(huán)布料煤氣流轉(zhuǎn)型理論,指導布料操作。通過以上的調(diào)劑手段,使中心氣流狹長而銳利,邊緣氣流通暢,形成一個狹窄的邊緣通路,使中心氣流強于邊緣,達到合理的煤氣流分布,煤氣利用率由36%~39%提高到42%~44%,使操作爐型規(guī)整,爐墻渣皮保持相對穩(wěn)定,保持爐缸工作正常活躍,爐缸的透液性良好,使風口的工況條件改善,避免了局部窩渣、窩鐵現(xiàn)象。

在下部調(diào)劑中,由于第一煉鐵廠高爐風口布局,原來為直徑120 mm×3+110 mm×13配置,風口面積0.157 4 m2,配置不夠理想。后來逐步調(diào)整到直徑110 mm×16個,面積0.152 0 m2,配置較為均勻,但風口面積又相對偏小,爐缸邊緣存在死區(qū)。經(jīng)過計算、研究、探討、比對,根據(jù)各高爐不同的風機能力,擴大風口面積,3#高爐風口面積由0.152 0 m2擴大到0.157 3 m2,其中6個風口直徑由100 mm擴大到115 mm;1#、2#高爐風口面積由0.152 0 m2擴大到0.155 5 m2;各有4個風口直徑由100 mm擴大到115 mm,風量提高了100~150 m3/min。風口面積適度擴大后,減少了爐缸死區(qū),活躍了爐缸邊緣,使得渣鐵的流動性得到較大改善。

爐缸熱制度不穩(wěn)定,化學熱和物理熱波動較大。通過高爐日常操作中嚴格控制生鐵含硅[Si]在0.25%~0.45%之間,爐溫的穩(wěn)定率(0.25%~0.45%)由56%提高到80%左右,鐵水物理熱保持在1 480℃左右,爐缸的熱制度充沛穩(wěn)定。

4.3 采用快速恢復爐況技術(shù)

經(jīng)過研究,在高爐長期休風后的恢復過程中,根據(jù)渣鐵環(huán)流理論和操作實際,針對現(xiàn)有的工況條件,對原有的操作方式,進行了大膽革新,采用全開風口作業(yè),快速提高風量,依靠大風量增大鼓風動能,保證了爐況恢復過程中初始煤氣流分布合理,避免了由于高風壓條件下,堵風口作業(yè)造成的對爐缸圓周渣鐵環(huán)流的阻斷作用,杜絕了此種情況下風口的熔燒破損。

復風初期,為確保料動,且盡快形成煤氣流,抓住時機,積極穩(wěn)妥用風。送風后根據(jù)壓量關(guān)系在30~60 min左右將風壓加至160 kPa左右,壓差維持在90~100 kPa。在風量偏大時,壓差控制在80~90 kPa。用較低的壓差,提高高爐煤氣流的穩(wěn)定性,減少崩塌料、懸料的產(chǎn)生,縮短恢復時間。下料后逐步趕料線。

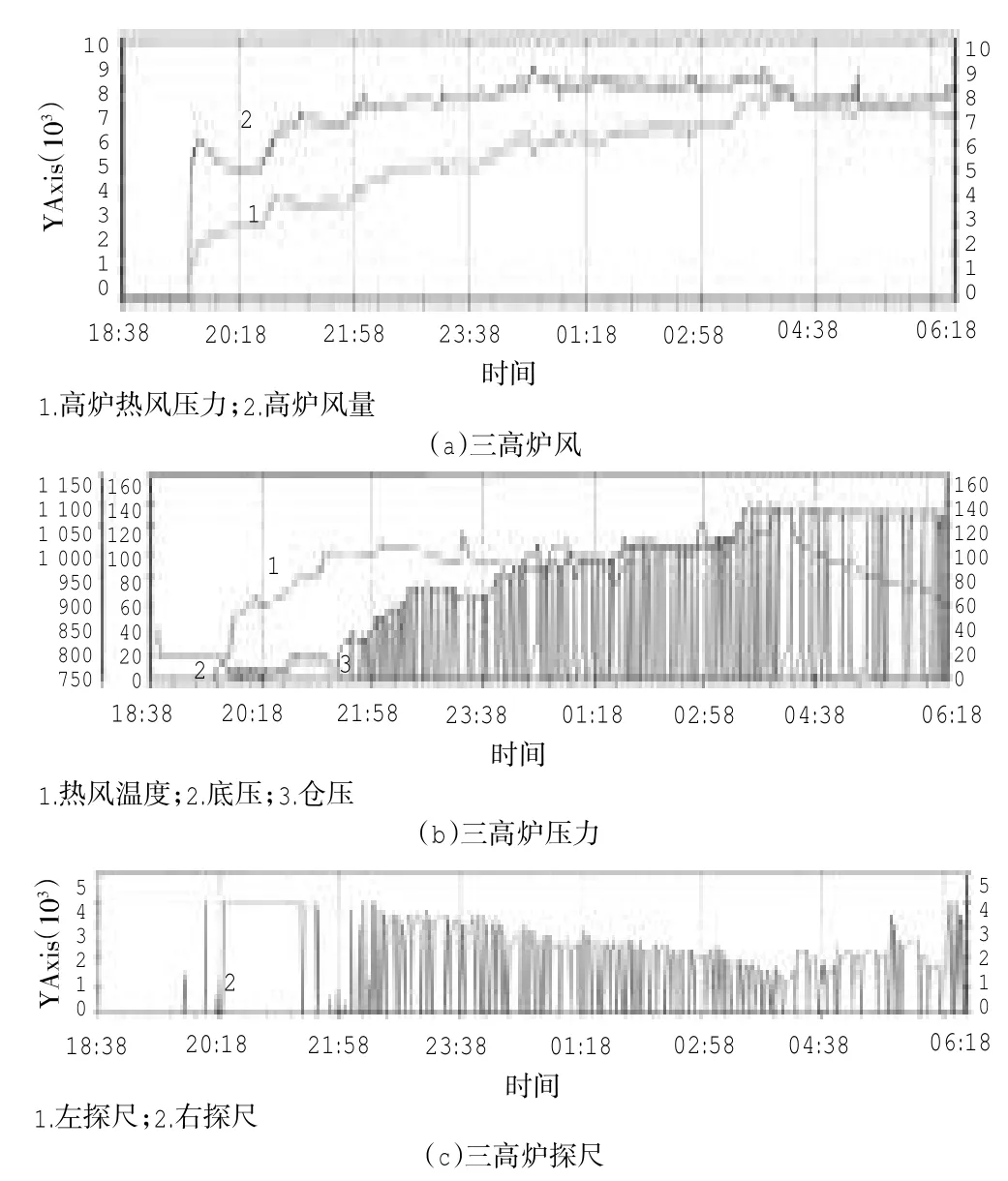

風量加至正常風量的80%,則放緩加風節(jié)奏,一方面穩(wěn)定氣流;另一方面,防止爐溫大幅下跌,進而影響料尺正常動作,形成崩、懸料。隨煤粉作用,熱量回升,逐步加全風量。復風初,由于重建煤氣流,尤其在O/C比較高的高爐,前期風壓高,風量小,透氣性差。而對于大型高爐,風量達不到一定水平,風口前料不動,而此時,不能因為憋壓、高壓就不加風。優(yōu)化操作前后送風曲線和送風風壓、風量、頂壓變化見圖1、圖2。

該技術(shù)推廣后,每次長期休風爐況恢復時間由2~3天縮短到7 h左右;風口基本無損壞。通過表2、表3、表4,優(yōu)化后(如2013年8月28日)三高爐計劃休風及恢復期間與優(yōu)化前(如2013年3月28日)三高爐計劃休風及恢復期間指標對比,綜合焦比降低66.78 kg/t,減少焦炭量360.58 t,產(chǎn)量增加近1 955 t。2013年3月28日三高爐計劃休風及恢復期間損壞風口3個,二套1個,二次休風即30日8:35~11:50更換損壞的風口及二套,直到30日風口全開,爐況恢復正常,增加了爐況恢復到正常的時間。

高爐經(jīng)濟技術(shù)指標見表5。

Operation Practice of Reducing Tuyere Damage at Tiantie BF

XIE Wen-fei

(Iron-making Plant 1,Tianjin Tiantie Metallurgy Group,She County,Hebei Province 056404,China)

Analysis was made on the serious damage of BF tuyere at Tiantie Iron-making Plant 1 and its causes were found as high content of detrimental elements,unreasonable charging system adjustment at upper furnace and slag skull falling.By optimizing charge blending,adjusting furnace conditions,maintaining reasonable operation furnace profile and adopting fast furnace condition recovery technique,the damage number of BF tuyere was reduced substantially and equipment shutting down rate lowered.The economic and technical indices of the blast furnace were remarkably lifted.

blast furnace;tuyere;charge blending;furnace condition;furnace profile

圖1 優(yōu)化前(3#高爐2013-03-28)計劃休風爐況恢復曲線

圖2 優(yōu)化后(三高爐2013-08-28)計劃休風爐況恢復曲線

表2 2013-03—28三高爐計劃休風及恢復期間指標

10.3969/j.issn.1006-110X.2015.06.005

2015-08-12

2015-09-03

謝文飛(1971—),男,本科,高級工程師,主要從事生產(chǎn)技術(shù)管理工作。