凝汽器真空系統影響因素及維護措施

陳曉玲

(山西天脊煤化工集團有限公司,山西 潞城 041606)

引 言

天脊煤化工集團熱動廠熱電車間現有1臺雙抽凝汽式汽輪機,其采用型號為N-2000-4型的凝汽器。凝汽器系統主要用途是:使汽輪機盡量膨脹做功,在汽輪機排汽口上建立并維持所需要的真空;同時,將汽輪機的排汽凝結成水,重新作為鍋爐給水。凝汽器真空系統在正常生產中對本裝置起著至關重要的作用。此系統工作失常,不僅影響汽輪機的經濟運行,而且關系到工廠的能源消耗。為了確保裝置的“安、穩、長、滿、優”,保證凝汽器真空系統正常運行是十分必要的。

1 凝汽器主要工藝參數

1.1 主要設備參數

型號,N-2000-4型;型式,雙路表面回熱式雙道制;排汽量,75t/h;冷卻面積,2 000m2;冷卻水量,5 400t/h;冷 卻 水 溫,20 ℃;銅 管 規 格 長 度,Φ24mm×1L=6 070;銅管數量,4 420根;凈重,34.55t。

1.2 主要工藝控制參數

真空控制,-86kPa~-76kPa;真空低報警值,-76kPa;真空低聯鎖值,-67kPa;凝汽器液位控制,250mm~550mm。

2 凝汽器真空建立的原理

在機組啟動時,凝汽器真空的建立依賴于抽氣器將凝汽器中的空氣抽出。此時,建立真空的快慢由抽氣器的容量及真空系統的嚴密情況決定。

機組沖轉后,有排汽進入凝汽器中,排汽受到冷卻介質的冷卻而凝結成水。蒸汽凝結成水后,體積大大地縮小,原來由蒸汽充滿的容器空間就形成了高度真空。由于冷卻介質不斷地將進入凝汽器中排汽的熱量帶走,使得凝結過程能不間斷地進行,凝汽器中的真空就建立起來了。簡單地說,此時,凝汽器中的真空是由排汽凝結成水形成的。其真空水平的高低受冷卻介質的溫度、流量、機組排汽量、凝汽器傳熱情況、真空系統嚴密狀況及抽氣器的工作狀況等因素制約。

3 凝汽器真空理論

3.1 凝汽器內的壓力

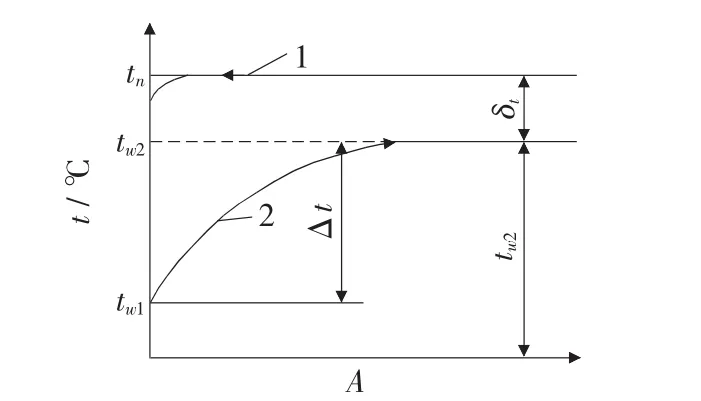

凝汽器中蒸汽在密閉容器中近似等壓凝結,因此,凝汽器的壓力單值取決于蒸汽溫度tn(即汽輪機排汽溫度)對應的飽和壓力。凝汽器中蒸汽的溫度tn隨凝汽器換熱條件的變化而改變,tn變化引起凝汽器壓力(或真空)隨即發生變化。

凝汽器結構、冷卻面積及冷凝蒸汽負荷Dc一定時,凝汽器中蒸汽溫度tn與冷卻水進口溫度tw1、冷卻水出口水溫tw2、冷卻水進出口水溫差Δt(一般維持在5℃~7℃)及端差δt(一般應在3℃~10℃)有關系,其關系式為式(1)。

凝汽器中蒸汽和冷卻水溫度沿冷卻表面分布圖見圖1。

圖1 蒸汽和冷卻水溫度沿冷卻表面分布圖

3.2 凝汽器真空與冷卻水溫度升高值Δt的關系

冷卻水在凝汽器中的溫度升高值可根據凝汽器熱平衡方程式(2)得出。

式中:Dc為進入凝汽器的蒸汽量,kg/h;Dw為進入凝汽器的冷卻水量,kg/h;hc,h'c為蒸汽和凝結水的焓,kJ/kg;hw1,hw2為冷卻水進、出口焓,kJ/kg。

在實際應用中,冷卻水的焓值hw2-hw1=4.187×(tw2-tw1),排汽與凝結水的焓值hc-h'c=(510~530)×4.187(kJ/kg)。對大型汽輪機而言,hc-h'c=520×4.187(kJ/kg)。

由此可知,在汽輪機負荷增大時,凝汽器冷卻水的溫升也增大,凝汽器中的真空度下降。

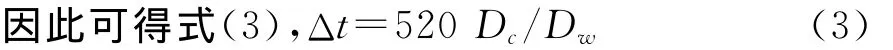

3.3 凝汽器真空與端差δt的關系

根據凝汽器傳熱方程式可知,凝汽器端差δt的表達式為式(4)。

式中:Δt為凝汽器冷卻水溫度升高值,℃;AC為凝汽器冷卻面積,m2;K為凝汽器傳熱系數,kJ/(m2·h·℃);Dw為凝汽器冷卻水量,kg/h。

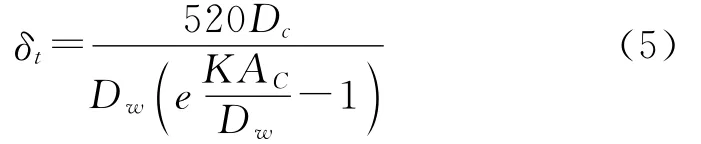

由式(3)、式(4)可得式(5)。

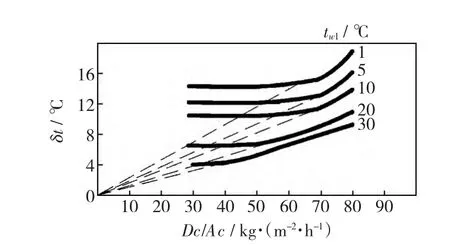

式中:假定冷卻水量Dw不變,傳熱系數K在熱負荷小范圍內變化時可近似認為不變。可見,凝汽器端差δt與機組熱負荷Dc成相同方向變化。即,機組負荷增加時,凝汽器端差δt增大,凝汽器真空度下降。其相互關系凝汽器的特性曲線如圖2所示。

圖2 凝汽器的特性曲線

由圖2看出,端差δt與熱負荷Dc并不是完全成正比例變化。主要是因為,其不僅受Dc的影響,而且受傳熱系數K的制約(K與冷卻水溫度及流速、蒸汽負荷、凝汽器銅管表面清潔程度及管束布置方式、真空系統嚴密等有關)。1)當汽輪機由大負荷向小負荷變化時(即Dc由大變小),δt是減小的;2)當Dc下降到一定程度后,δt將保持為一常數;3)冷卻水入口溫度tw1較低時,機組真空水平較高情況下上述變化更為明顯;4)對運行中的凝汽器來說,減小δt的方法是設法提高其傳熱系數K。

綜上所述,在一定的冷卻水量和冷卻水進口溫度下,凝汽器中的壓力隨汽輪機負荷減小而降低。即,凝汽器的真空度隨汽輪機負荷的降低而升高。當汽輪機的負荷和冷卻水量不變時,凝汽器的真空度隨冷卻水進口溫度的降低而升高。

4 凝汽器工藝流程

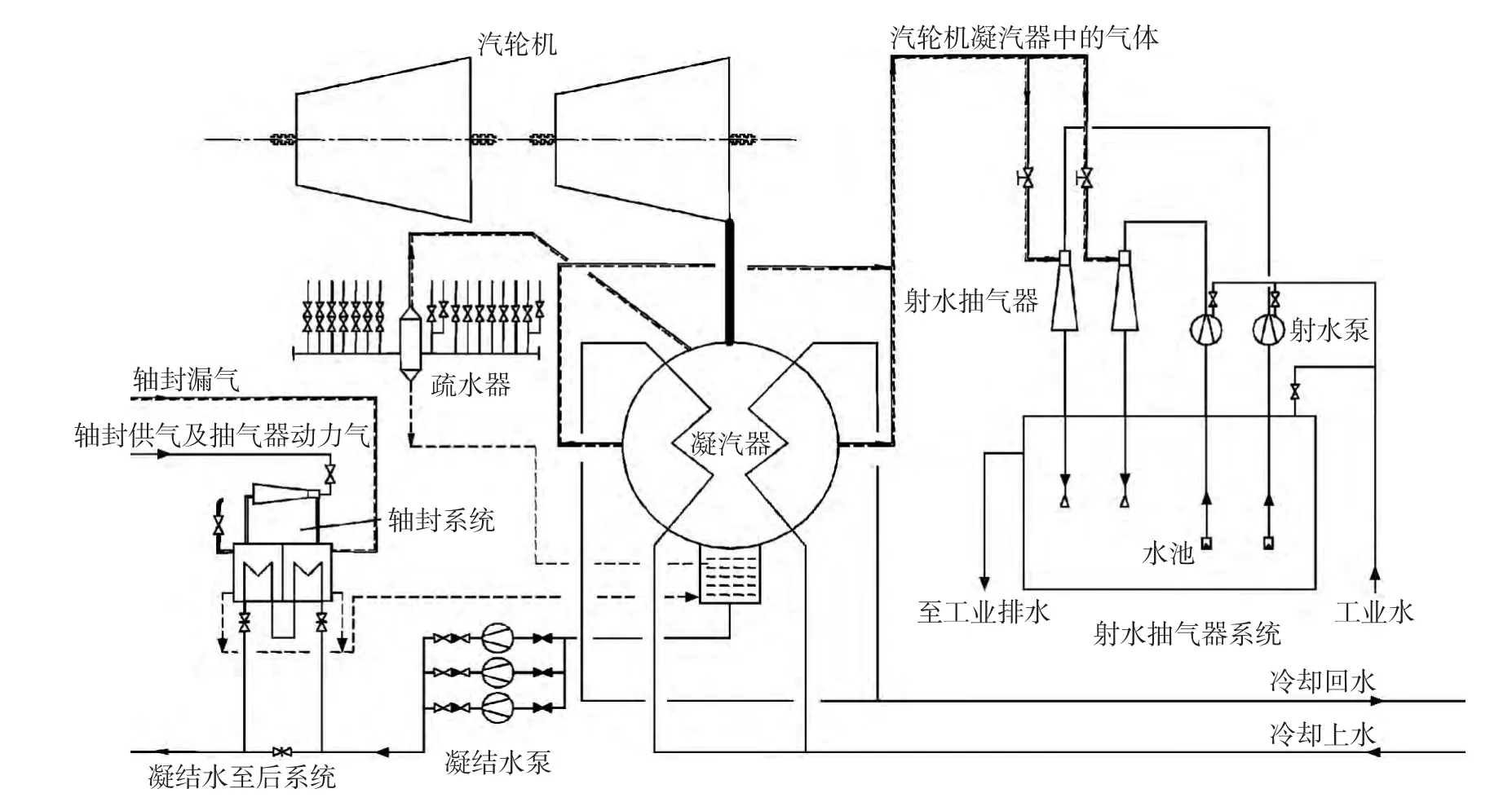

凝汽器工藝流程示意圖見第67頁圖3。

1)主流程:高壓蒸汽經過汽輪機膨脹做功后,其排氣進入凝汽器。排氣經過凝汽器冷卻后,蒸汽凝結成水,經凝結水泵進入后序系統,并經過各級處理(軸封加熱、低壓加熱、除氧、高壓加熱等)成為鍋爐給水。

2)射水抽氣器系統:本系統由2臺型號為250S39A的射水泵和2臺型號為CS-45-25-1的射水抽氣器組成。射水泵將水抽出,水經過射水抽氣器時節流膨脹做功形成負壓,將凝汽器內的不凝汽抽出,保證凝汽器內維持正常真空度。

3)軸封系統:動力氣經過軸封抽氣器時節流膨脹做功形成負壓,將汽輪機少量軸封漏氣抽出,保證真空。軸封加熱器應保持一定液位而起水封作用,以免外界空氣直接進入凝汽器影響其真空度。

4)疏水器:汽輪機本體各疏水經疏水擴空器后,氣體進入凝汽器,液體進入凝汽器熱水井。

圖3 凝汽器工藝流程示意圖

5 凝汽器真空度異常問題分析及措施

5.1 真空度急劇下降的原因及其處理措施

5.1.1 循環水中斷

5.1.1.1 象征

凝汽器真空度急劇降落;排汽溫度顯著上升;循環水泵電流到0或只有空載電流;凝汽器的循環水進出汽無壓差。

5.1.1.2 處理措施

1)首先啟動備用循環水泵(一般為聯動自動切換),關閉事故水泵的出水閥;若2臺運行水泵同時跳閘且及時發現并未反轉時,可強行合閘。強行合閘無效時,應關閉2臺泵的出口閥,啟動鄰近機組的備用泵供水。

2)若循環水泵電流降至空載數值時,表明循環水泵雖在運轉,但已斷水。此時查原因作如下處理:a)若是吸水池水位過低,應立即關閉循環水系統排水閥并補充水源,待水位升高后重新啟動;b)若是水泵吸水側漏入空氣,則應更換盤根,消除漏氣點,同時啟動真空抽氣系統抽出空氣。c)若是水池水位不低,則應檢查入口并清理雜物,然后重新啟動。

5.1.2 低壓軸封供汽中斷

5.1.2.1 象征

將有大量空氣從軸封間隙處漏入排汽缸,使真空度急劇降低。

5.1.2.2 處理措施

1)因負荷降低時未及時調整軸封供汽壓力,致使供汽壓力降低或可能是汽源壓力降低,蒸汽帶水造成軸封供汽中斷;或是因軸封壓力調整器失靈所致。為此,在機組負荷降低時,要注意及時調整軸封供汽壓力為正常值。

2)若是軸封壓力調整器失靈,應切換為手動,待修復后投入。

3)若是因軸封供汽帶水而造成軸封供汽中斷,則應及時消除供汽帶水。

5.1.3 抽氣器的水源中斷

可能是射水泵工作失常或水箱水位過低等原因引起,在查明原因后采取相應措施處理。

5.1.4 真空系統管道嚴重漏氣

可能是膨脹不均,使真空系統管道破裂,或是誤開與真空系統連接的閥門所引起的。若是真空管道破裂漏氣,則應通過找漏查出破裂漏氣點予以解決;若是誤開閥門則應及時關閉。

5.1.5 凝汽器滿水

當凝汽器水位升高淹沒抽氣口后,空氣就不能被抽出,而引起真空度急劇下降。這可能是凝結水泵故障,或是因負荷增加時未開大主凝結水閥,或誤開大再循環水閥、軟化水閥(來自1500#的補水)而造成水位猛升。

此時,應及時啟動備用凝結水泵,根據負荷增加情況相應調開主凝結水出水閥,關小再循環水閥,使凝汽器水位恢復正常。

5.2 真空度緩慢下降的原因及其處理

5.2.1 循環水量不足

5.2.1.1 象征

真空度逐漸下降的同時,循環水出口溫度升高。

5.2.1.2 原因

1)循環系統有關部位故障。

2)當真空度下降時,凝汽器循環水的進出口壓力差增大,循環水泵出口和凝汽器入口水壓均升高,則可判斷是凝汽器管板部分被堵。

3)若凝汽器循環水出口虹吸真空降低及凝汽器循環進出口壓差變小時,表明凝汽器循環水出水管中聚集了空氣;或虹吸井水位太低,虹吸被破壞。

4)如果循環水泵進口真空度降低,則是循環水泵進口閥門法蘭或盤根等處漏氣。

5.2.1.3 處理措施

1)若是循環水泵吸入側漏氣,可調整水泵盤根、密封水以及擰緊法蘭螺栓等。

2)若是凝汽器管板部分被堵塞,可利用反沖洗,凝汽器半面清洗來消除。

3)若是虹吸被破壞,則應投入抽氣系統,重新恢復虹吸管的真空度。

5.2.2 抽氣器工作失常

5.2.2.1 象征

凝汽器真空度下降的同時,射汽抽氣器出現排汽管冒白汽或水滴等現象,射水泵工作水溫過高、射水泵故障等。

5.2.2.2 處理措施

先檢查射水壓力,若抽氣器噴嘴前壓力升高,可能是噴嘴堵塞,應進行沖洗或清理。還應檢查射水泵的工作情況并作相應處理。

5.2.3 凝汽器水位升高

5.2.3.1 原因

可能是由于凝結水泵入口汽化(凝結水泵入口汽化的象征是凝結水泵電流指示數減小)、軟水閥未關、備用凝結水泵的逆止閥損壞以及凝汽器鋼管破裂。

5.2.3.2 處理措施

1)若關閉備用凝結水泵出水閥后水位不再升高,則表明備用泵逆止閥損壞,嚴重漏水。

2)若是凝汽器銅管破裂漏水,可通過檢查過冷卻度和化驗凝結水質來鑒別,若凝結水硬度和過冷卻度變大,則表明銅管漏水。可降低負荷,停止半面凝汽器查漏堵管。

3)若是凝結水泵汽化或損壞,應迅速啟動備用凝結水泵,停故障泵。

5.2.4 真空系統管道及閥門不嚴密而漏氣

5.2.4.1 原因

真空下降時,端差增大,而抽氣器工作正常,說明真空系統或閥門不嚴密漏氣所致。

5.2.4.2 處理措施

1)當真空系統漏氣不太嚴重且漏氣量與最大抽氣量相平衡時,則真空降至某一數值后就不再繼續下降。此時,應查漏消除。

2)若是因低壓抽氣管道或汽缸法蘭結合不嚴密而引起的真空度下降,則其真空度下降是隨負荷變動而變化的(即負荷大,真空度大;負荷小,真空度小)。此時,應盡量維持機組在高負荷下運行,待停機檢修時再消除缺陷。

3)若是因停用加熱器時未關閉空氣口或疏水閥而導致空氣進入真空系統,則應立即關閉上述各閥門,使真空恢復正常。

5.2.5 凝汽器冷卻表面臟污

5.2.5.1 象征

隨臟污的日益嚴重,凝汽器端差逐漸增大,抽氣器抽出的空氣混合物溫度也隨之升高。

5.2.5.2 處理措施

經真空嚴密性試驗證明凝汽器漏氣量并未增加而又有以上象征時,就可確認是臟污引起,應及時進行清洗。

6 改造效果

6.1 事例1

系統運行過程中發現,有臺運行凝結水泵(兩開一備運行)發生故障,車間采取啟動備用泵、隔離檢修故障泵的措施。在對故障泵進行檢修時,凝汽器真空度突然下降,查明原因發現是因為故障泵排汽閥門泄漏導致的。及時對排汽閥進行修復,凝汽器真空系統恢復正常。

6.2 事例2

軸封加熱器原先存在疏水排不走現象(因其布置在0m,比凝汽器熱水井標高低),使真空抽不起來,只能達到-0.071MPa。分別采取了如下措施:將其抬高至4.5m,但其多級水封管未動,疏水還是排不走;后又改為其一、二級疏水各自直接到冷凝器,用1個三級U型管排水,但事實上二級疏水還是排不走;最后,又將三級U型管改為一級U型管,以減少疏水阻力,實現了軸封疏水通暢、真空達標目標。操作中應注意避免抽空軸加、軸加氣管內積水問題。

6.3 事例3

系統運行時,曾發生因軸封加熱裝置液位空,外界空氣通過軸封加熱裝置進入汽輪機,導致凝汽器真空度下降。認真排查發現是軸封加熱裝置發生假液位現象(現場就地液位計因堵塞而失靈),使調整不及時所致。后采取關閉軸加疏水閥積液至正常液位等措施進行解決。

6.4 事例4

本系統凝汽器循環冷卻水管道上原來沒有安裝膠球清洗裝置,在長期運行過程中發現,凝汽器內循環冷卻水管道很容易發生臟污,不僅使凝汽器真空一直提不起來,而且使凝汽器冷卻水管道的清洗工作變得十分困難,從而影響系統正常運行。

2011 年的系統大修期間,在凝汽器循環冷卻水管道上安裝了膠球清洗裝置,并規定每天定時進行清洗,不僅使冷卻水管道清洗工作變得簡單易行,而且保證了凝汽器真空,系統運行效果很好。

6.5 事例5

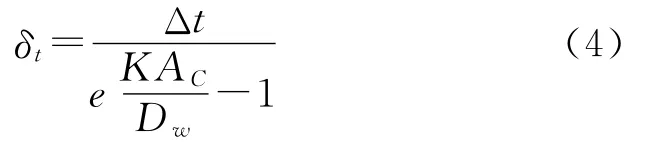

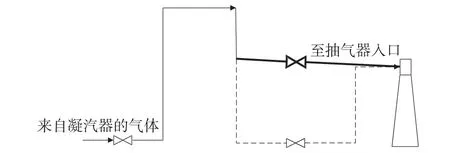

有段時間發現凝汽器真空一直提不起來。分析其原因,2臺射水抽氣器空氣吸入閥管段設有正U型彎管。自投入運行以來,由于抽氣管道存在正U型管的布置,抽氣管道中經常會積液而影響空氣流通面積,進而造成凝汽器真空下降。同時,由于抽氣器備用泵出口閥關不嚴或閥存在內漏,在切換射水泵時經常引起汽機真空波動。

采取辦法及效果:真空系統保留原射水抽氣器系統的射水泵和射水抽氣器部分,對汽機8m平臺下抽氣器吸入口正U型彎改造處理,即將射水抽氣器空氣吸入口管段整體上移至汽機8m平臺,并在抽氣器與空氣閥之間加裝真空表,取消正U型彎管段,改為1條微帶坡度的直管(相接時要有千分之一的坡度),以消除管段中的積液問題;對空氣吸入閥位置進行相應位置改變;檢修抽氣器射水泵出口閥等一系列措施,保證凝汽器抽氣管道的嚴密性。經改造后凝汽器真空系統運行良好,保證了汽輪發電機組的正常運行。改造前、后對比圖見圖4。

圖4 改造前、后對比

7 結論

天脊集團熱動廠熱電車間汽輪發電組在正常生產運行中不僅為全廠提供生產用蒸汽,而且可自行發電,滿足一部分工廠用電需求。維護汽輪機凝汽器真空系統,可為本裝置的安全穩定運行提供保障。在生產運行中必須密切注意真空度變化,準確記錄各參數,根據經驗公式及圖表準確判斷出引起真空度惡化的原因;真空度大幅下降時,要根據規程及時準確處理;注意檢查真空系統的嚴密性、冷卻水的含氧量以及對管道設備的損害。