高純多晶硅生產技術及發展現狀

李 燕

(北洋國家精餾技術工程發展有限公司,天津 300072)

能源枯竭、資源消耗、環境污染都是當今社會面臨的問題。太陽能因其綠色環保以及取之不盡的優勢而得到廣泛關注。太陽能利用主要包括光電轉化、光熱轉化、光生轉化等。其中,光電轉化是指太陽能轉化為電能。高純多晶硅是太陽能光伏電池和半導體集成電路的原材料。多晶硅的制造關系到能源和信息技術發展。在實際生產中,高純多晶硅還未大規模發展和普及,主要原因是制造成本高、產品要求高以及產率低等問題。制造高純多晶硅的核心技術主要由徳、日、美等國掌握。數據顯示,我國有95%的多晶硅依靠進口[1]。本文對高純多晶硅生產技術進行分析,并探索其技術發展。

1 生產方法介紹

1.1 改良西門子法

西門子法是由德國Sicmens公司于1954年開發的一項技術,該技術從發明到產業化用了近10年的時間,給超高純硅制備技術帶來了技術變革。西門子早期的技術方法是采用SiHCl3與H2發生氧化還原反應,最終在硅芯上沉淀Si。西門子技術經過了3代技術革新,通常將第3代西門子生產多晶工藝稱為改良西門子方法。該法的主要特點是,在以往的技術上增加了SiCl4氫化工藝和對尾氣回收裝置系統[2]。改良西門子工藝方法,第1步主要是制備高純HCl,用于后續工藝使用;第2步是高純HCl在流化床上與工業級別的Si于300℃~400℃進行反應,得到SiHCl3。接下來,采用精餾提純方法進行SiHCl3提純。提純指標為達到十億分之一級別。提出SiHCl3后,通過化學氣相沉積法制備出高純度的多晶硅。在該過程中產生的尾氣采用干法回收技術分離和回收,分離得到的SiCl4與H2反應得SiHCl3,返回到主反應中繼續提純。改良西門子法具有先進的生產路線以及自動化設備,全球有75%~80%的高純多晶硅生產都是采用此方法[3]。不足之處是,工藝流程復雜、設備要求高、能耗高以及副產物多。

1.2 硅烷法

該方法主要是利用SiH4在加熱情況下發生分解反應,生成高純多晶硅。硅烷法有多種方法,如日本的硅化鎂法、美國的新硅烷法以及歧化法。日本硅化鎂方法是,硅化鎂與氯化銨在液態NH3溶液中合成SiH4,反應溫度為273K,所制備的SiH4在加熱條件下通過提純工藝制備出高純多晶硅。該方法特點是,投資成本高、能耗大、生產過程極度危險。

美國歧化法是以H2、工業Si以及SiCl4為原料,在773K、3.55MPa的流化床內發生反應生產SiHCl3。產物與 H2進一步發生歧化反應,得到SiH2Cl2;SiH2Cl2在催化劑作用下發生分解反應,得到SiH4;所生產的SiH4在流化床內發生反應,制備出棒狀或者粒狀的高純多晶硅產品。

新硅烷法是由MEMC開發的技術。原料是SiF4、NaAlH4。該反應中沒有氯參加。新硅烷法主要有2種生產方法:一種是原料NaSiF6(為磷肥副產物),與SiF4在加熱條件下得到SiH4;另外一種是以 H2、石英、NaAlF4、Na、H2SO4為原料制備SiH4。

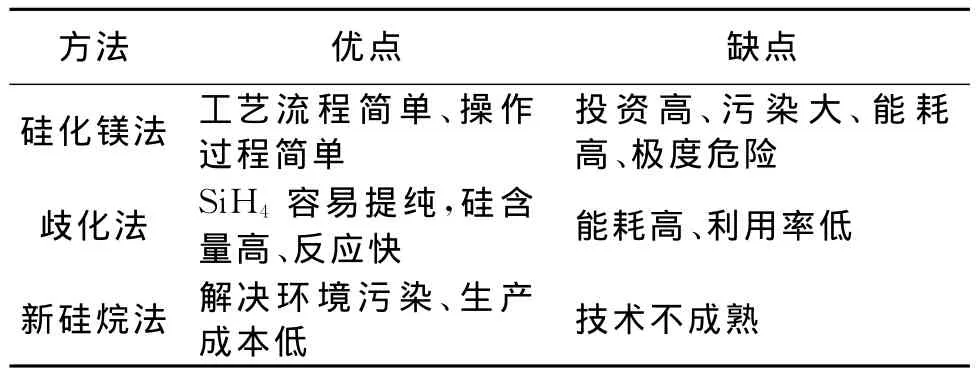

3種硅烷法優、缺點分析比較如表1所示。

表1 3種硅烷法優、缺點分析

1.3 流化床法

早年,美國公司開發的高純多晶硅制備工藝方法,簡稱為FBR。該方法是在流化床上進行高純多晶硅的制備。流化床法主要有2種方法。第1種是將歧化法與流化床結合在一起,叫SiHCl3流化床法;第2種方法是將新硅烷法與流化床反應結合在一起叫硅烷流化床法。

1.4 金屬還原法

金屬還原法主要是利用金屬的還原性強于Si單質的特性。在生產高純多晶硅中采用的金屬有Na和Zn 2種金屬。Na還原反應主要是Na與SiCl4或者SiF4發生置換反應。生產多晶硅的純度主要是由原材料純度決定。Zn還原法要求顆粒的粒度小于250μm,在高溫下氣態SiC4與氣態Zn發生置換反應,制備出高純多晶硅。該方法具有設備數目少、投資資金少、操作方法簡單以及生產周期短的優點。缺點是,將金屬從固態轉化為氣態需要消耗大量能量,多晶硅的純度受原料影響大且純度低。

1.5 冶金方法

該方法以工業級Si為原料,采用等離子高溫熔煉法、電子高溫方法等,通過高溫氧化還原反應制備高純度多晶硅。冶金工藝主要特點是,選擇純度高的工業級Si原料,在熔煉區內將Si生成硅錠,然后,將硅錠中的雜質除掉,再進行第2次熔煉除渣,最終制備出高純多晶硅。張濟祥等[3]對酸洗階段進行了深入研究,研究了破碎方式、粒度、酸的類別和濃度、溫度以及溫度對工業級硅的除渣影響等問題,得到最優條件:固液質量比為4∶1、洗劑時間為5h、粒度38μm~160μm、溫度在50℃。L.J.Geerligs等以炭粉、石英砂為原料,等離子加熱還原,通過冶金方法制備出了高純多晶硅。實驗數據顯示,該工藝能耗比改良型西門子工藝減少1/4,同時,生產的多晶硅中有害元素P、B含量也降低。

2 新技術進展

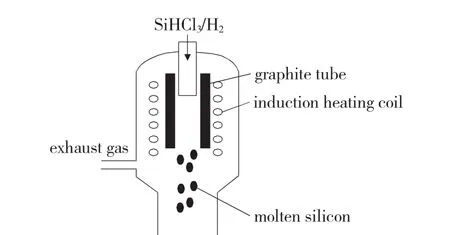

由日本Tokuyama公司開發的新型技術氣液共同沉積法是西門子方法的改進。該工藝如圖1所示。在電流作用下溫度升高到1 500℃。此時,H2以及SiHCl3在石墨管內發生反應,生成液相硅。重力作用下硅沉淀在容器底部,形成固體顆粒狀多晶硅。該方法溫度高,還原率也增加,使得多晶硅生長速度加快。但是,該方法中雜質石墨以及重金屬含量高,使得多晶硅純度降低。

由INTERSOLAR(俄羅斯)以及美國開發的無氯技術具有很好的前途。該工藝采用工業級Si為原料,與乙醇發生反應,生成Si(OC2H5)3H;該物質在高溫下分解為硅烷以及Si(OC2H5)4;硅烷在900℃時能夠發生分解反應,得到多晶硅和氫氣。

圖1 氣液共同沉積法

3 展望

從改良西門子工藝入手,在控制技術上突破,探索四氯化硅的純度技術改進。改良西門子技術仍是未來技術的主流,而冶金方法也將不斷成熟。

[1] 張妙鶴,唐安江,韋德舉.太陽能級多晶硅生產工藝的比較研究[J].廣州化工,2015,43(2)10-11.

[2] 龍桂花,吳彬,韓松,等.太陽能級多晶硅生產技術發展現狀及展望[J].中國有色金屬學報,2008,18(1):386-391.

[3] 張濟祥,許金泉,周京明,等.酸洗法去除工業硅中金屬雜質[J].兵器材料科學與工程,2015,38(1):41-43.