熱沖模具內修邊制造方法的開發

2016-01-13 03:54:21

汽車文摘 2015年7期

關鍵詞:方法

?

熱沖模具內修邊制造方法的開發

日本本田汽車公司開發了用于汽車零件制造的低成本熱沖模具內修邊制造方法。

熱沖零件成本高的主要原因:①由于制件需要在模具內保持約10s的冷卻時間,所以生產效率低于冷沖制造方法;②淬火后的零件強度高,利用模具進行后序加工(修邊、沖孔加工)時,刃具損耗快。許多場合下采用激光切割進行加工,生產周期長;③需要大型連續加熱爐和激光切割設備,設備投資大。

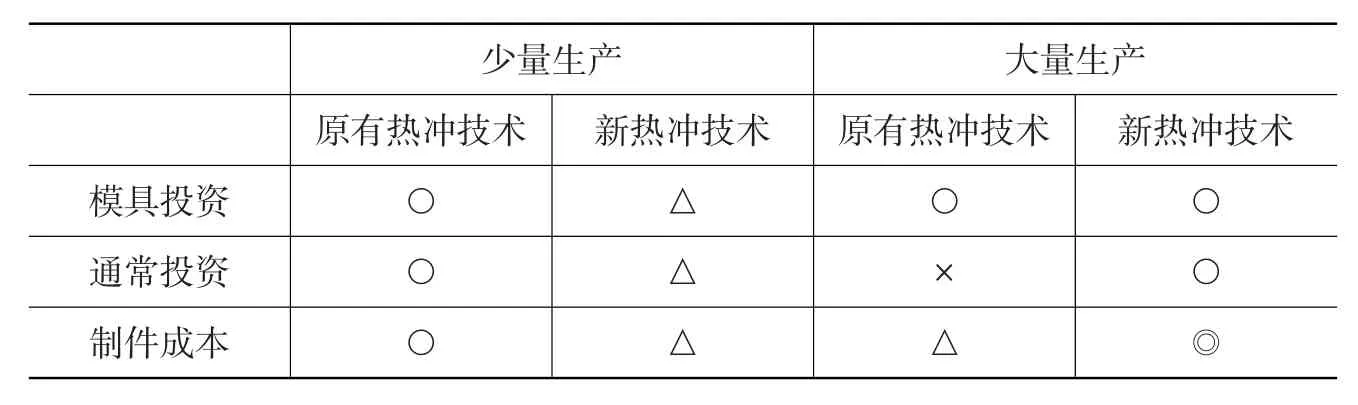

針對以上課題,進行3項技術開發:①采用模具內直接水冷和模具外冷卻的組合方式,加快生產周期;②應用模具內修邊的制造方法,廢除激光切割工序;③實施短時間材料加熱,降低加熱爐投資。由于開發了此高效率熱沖制造技術,使零件成本大幅降低。制造方法的效果見表1。

分別介紹制件直接水冷的模具技術、模具內修邊的模具技術、短時間材料加熱技術等。

表1 熱沖模具內修邊制造方法的效果

刊名:プレス技術(日)

刊期:2014年第8期

作者:渡邊二郎

編譯:郝長文

猜你喜歡

中老年保健(2021年9期)2021-08-24 03:52:04

河北畫報(2021年2期)2021-05-25 02:07:46

中學生數理化(高中版.高考理化)(2020年2期)2020-04-21 05:33:04

兒童繪本(2020年5期)2020-04-07 17:46:30

兒童故事畫報(2019年5期)2019-05-26 14:26:14

Coco薇(2016年2期)2016-03-22 02:42:52

山東青年(2016年1期)2016-02-28 14:25:23

Coco薇(2015年1期)2015-08-13 02:47:34

小雪花·成長指南(2015年7期)2015-08-11 15:03:12

小雪花·成長指南(2015年4期)2015-05-19 14:47:56