面向鋁材生產的實時能耗監測及預警系統

?

面向鋁材生產的實時能耗監測及預警系統

陀樹青1,陳文泗1,羅銘強1,梁 鵬2

(1.廣東興發鋁業有限公司,佛山,528061;2.廣東技術師范學院計算機科學學院,廣州,510665)

0 引言

隨著工業4.0時代的到來,生產制造企業更多的考慮綠色生產和智能制造所帶來的變革,科學的設備節能維護制度是其中的重點問題之一。鋁型材生產企業是高能耗、半自動化生產企業,為了保證生產穩定、經濟地運行,需要對生產設備進行及時的維護,然而傳統的方法是采用人工定期檢修的方法,需要工作人員走遍各個機組記錄儀表數據,不僅由于廠房面積過大不能及時采集生產數據(一天采集一次)。此外,設備的能耗告警閾值依賴于人工經驗進行設定,而且為固定值,隨著生產時間的推移,設備的狀態也不斷改變從而導致生產能耗也發生改變,這時會導致誤警率增加而無法真實反映設備的正常生產能耗。

實時能耗監測系統通過串口服務器讀取各個數字儀表的實時數據,集中顯示擠壓生產的用電量、電壓、電流、用量、溫度、壓力、流量等數據(間隔<3秒),可以實時地得到生產過程中的能耗數據,通過對一個時間周期內的能耗數據進行統計,得到這個時間周期的能耗告警閾值,對生產中的能耗異常現象能夠及時發現并做出相應的處理。然而這一方法存在嚴重的滯后性,隨著生產時間的不同、機組工作人員的不同、生產產品的不同,這種采用固定能耗告警閾值的方法會產生較大的誤差。文獻[7]利用回歸型支持向量機根據當前生產參數進行能耗預測,與實際能耗值進行比較的節能評估方法,可以有效地解決設備能耗閾值的動態變化問題。

并根據歷史能耗進行能效趨勢分析與預測分析。在此基礎上,建立科學的設備節能維護制度,當設備能效下降至一定閾值后,即啟動設備節能維護,如空調過濾網清洗、機器潤滑劑添加、磨損零部件更換等,避免設備低能效運行。

為此,本文提出一種面向鋁型材生產的實時能耗監測及預警系統,不僅可以實時監測生產設備的實時能耗,還可以檢測出生產中的設備異常能耗情況,并可以隨著時間推移,動態地改變能耗預警的閾值范圍。

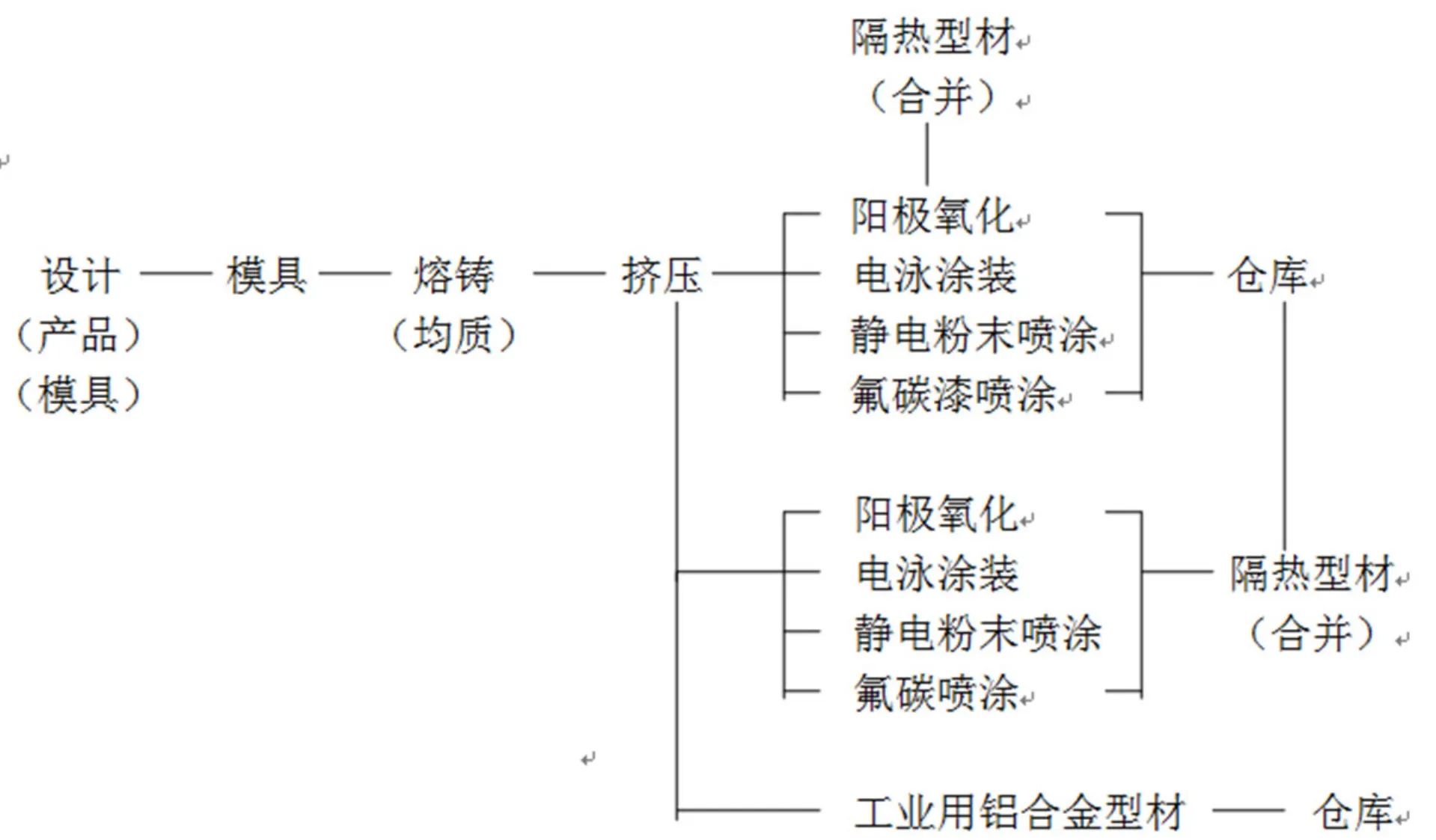

圖1 總體工藝流程圖

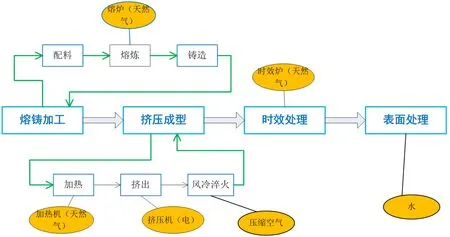

圖2 工序能源消耗示意圖

1 鋁型材能耗工序分析

鋁型材生產工藝比較成熟,主要以鋁錠、鎂錠、硅錠為生產鋁合金的原料,采用熔鑄、擠壓、氧化著色和噴涂等生產工藝,加工生產各種規格的鋁型材。主要生產車間有:模具車間、熔鑄車間、擠壓車間、氧化電泳車間、噴涂車間和氟碳車間等。總體工藝流程如下圖1所示:

經鋁鑄造機鑄成各種規格的鋁棒,鑄成的鋁棒經均質爐均熱處理,再由鋁棒鋸機鋸成各種規格的擠壓用鋁棒(中間產品),然后送擠壓車間作為擠壓車間的原料。

熔鑄車間生產的鋁棒送到擠壓車間,經鋁棒加熱爐加熱到適當溫度后進入擠壓機擠壓成各種規格的鋁合金建筑型材或工業用鋁合金型材,擠壓車間生產出來的成品經檢驗合格后包裝直接送工業用鋁合金型材成品倉庫;擠壓車間生產出來的半成品則分別送氧化電泳車間、氟碳車間和噴涂車間等作表面處理,檢驗合格后包裝送建筑用鋁合金型材成品倉庫。

鋁型材生產工藝中,主要消耗電、天然氣、水、柴油等能耗介質,其中,熔鑄車間是天然氣消耗大戶,主要消耗在融化工段中,氧化電泳車間為用水大戶,主要消耗在多次水洗工段,而擠壓車間同時為用電和天然氣大戶,電主要消耗在擠壓工段,天然氣主要消耗在模具和鋁棒加熱。工序能源消耗示意圖如下圖2所示。

2 系統結構組成

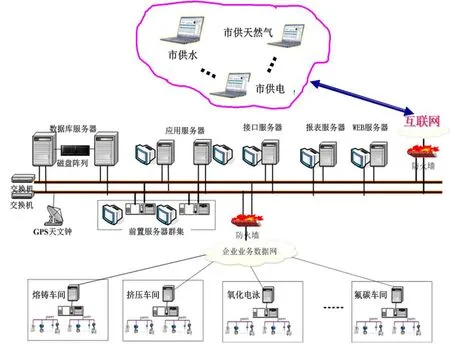

系統結構組成分為網絡部署和系統功能兩部分。網絡部署采用雙環冗余網絡,保證通信的可靠性。數據中心主要部署前置服務器群集、數據庫服務器、應用服務器、報表服務器、接口服務器等。數字計量儀表可通過部署RS485網絡就近接入各車間局域網位置,再通過串口服務器實現RS485和以太網的協議轉換,實現儀表與局域網的連接,傳輸過程中不需要無線網絡,保證數據可靠、實時地傳送到數據中心。

系統網絡部署圖如圖3所示:前置服務器群集主要與現場計量儀表連接,實現能源數據的自動采集;

數據庫服務器主要實現能源數據的存儲,以及周期性的能耗統計匯總;

圖3 系統網絡部署圖

應用服務器主要響應用戶請求,為用戶提供在線監控和能效優化分析功能;

報表服務器主要周期性的生成各種分析報表,并定時發送給相關用戶;

接口服務器主要為企業內部或協作企業發布能源數據,實現數據共享和系統集成應用。

系統功能有基礎管理、能源動力現場接口、能源數據計算存儲、能耗運行監控、能源優化管理、系統管理等功能模塊。

(1)基礎管理模塊主要實現對企業的設備系統、空間區域、表計等對象屬性進行配置管理,建立企業能源網絡的基礎模型;同時對能耗介質、碳排放、能耗價格等屬性和計量轉換規則進行維護管理。

(2)能源動力現場接口主要在工業現場網絡的基礎上,采用中間件技術開發能源動力現場接口中間件,支持對Modbus、Profibus、DL/T645、OPC數據接口的協議解析,實現對能源計量儀表的自動采集。

(3)能源數據計算存儲主要從空間和時間維度進行能耗數據統計匯總,同時根據能源平衡分析需要構建虛擬計量,根據能效評估需要構建能效指標評估體系,并實現能源平衡分析計算和能效評估指標計算。

(4)能耗運行監控在能源數據自動采集的基礎上,實現對供電、供水、壓縮空氣、天然氣等現場動力系統的集中監控,實現能耗預警和能耗異常告警管理。

(5)能源優化管理主要通過報表分析、預測分析、平衡分析、多維分析等,支持能耗實績和計劃管理、能源質量管理、節能考核管理、節能決策支持等功能。

(6)系統管理實現用戶管理以及用戶權限控制,系統操作日志審計等功能,保證系統安全穩定運行。

3 生產設備能耗異常檢測

通過使用統計分析方法計算生產產品能耗的能耗異常置信區間,設某設備擠壓一噸鋁型材的預測耗電量為X1,X2,…Xn服從樣本分布(,),和分別表示預測耗電量的樣本均值和樣本方差,則隨機變量,對于給定的置信度,則該生產設備生產一噸鋁型材的預測耗電量均值的置信區間為。以實際生產中的一組擠壓能耗數據為例,某擠壓設備在2013.7月中5天的耗電量分別為345.24度/噸、343.82度/噸、354.05度/噸、346.44度/噸、353.26度/噸,則置信度為0.99的耗電量置信區間為:,,,則預測耗電量的置信區間為[348.56-9.77, 348.56+9.77]。如實際生產過程中的監測耗電量超過該置信區間,則產生報警信號。

4 系統測試及討論

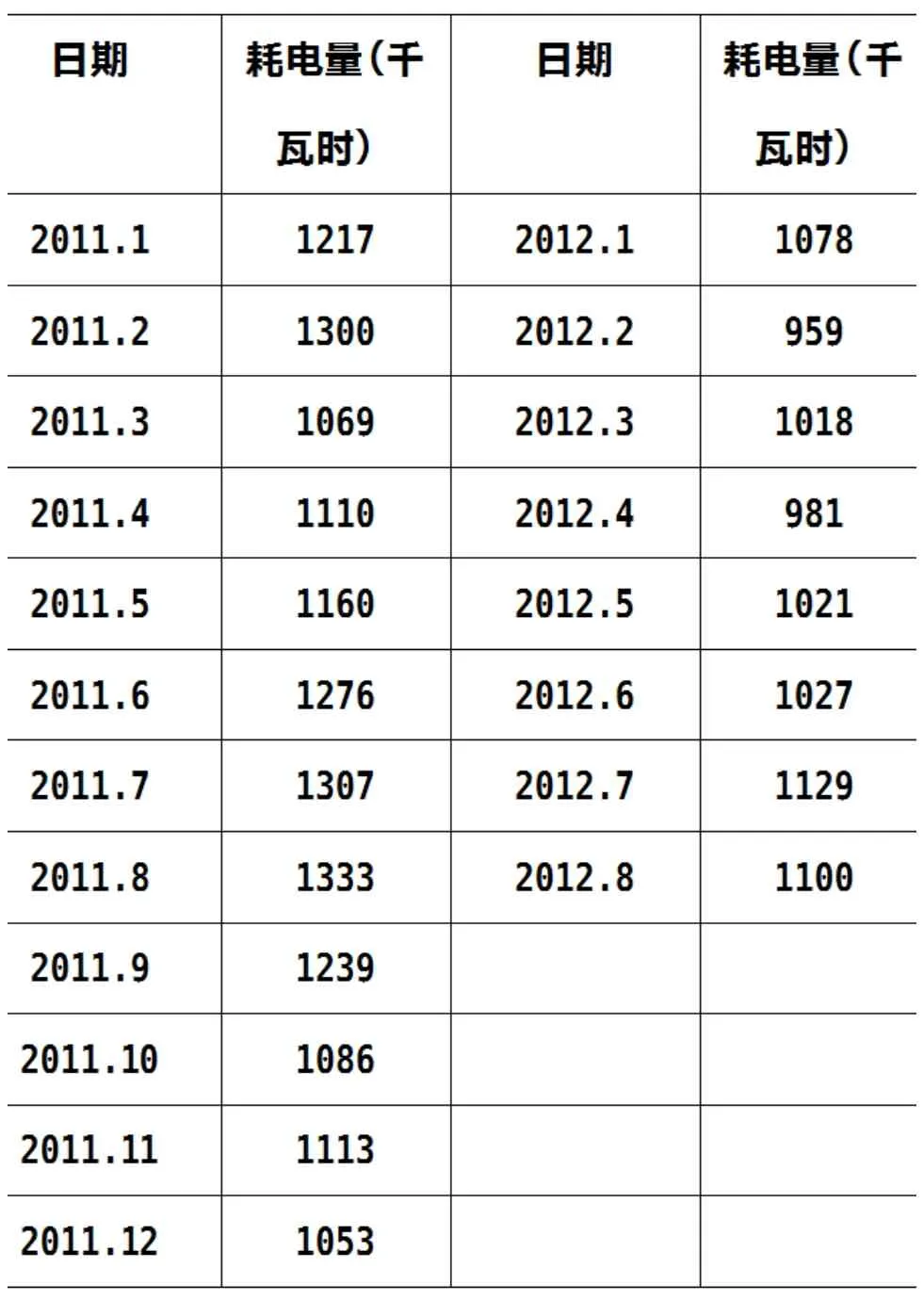

從系統的數據庫中提取出一組實際生產中的擠壓能耗數據作為訓練數據,再提取出另一部分數據作為測試數據,用于判斷異常置信區間的有效性。提取的訓練數據如表1所示:

表1 擠壓車間2011.1-2012.8每生產1噸鋁型材的耗電量

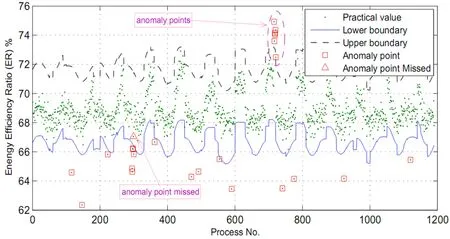

根據統計好的耗電量異常置信區間去判斷實際生產中的設備耗電量異常情況,從數據庫中選取其2012.10-2013.2每擠壓生產1噸鋁型材的耗電量為測試數據。并將新的數據作為統計數據不斷更新耗電量異常置信區間,實現動態更新。圖4所示是置信度為99%的某擠壓機組能耗異常檢測結果圖,圖中可以看出,隨著后續數據的不斷加入,耗電量異常置信區間也隨之變化,此外,超出置信區域的異常點大部分均檢測出,只有少部分的異常點過于解決區間邊緣而沒有被檢測出,在實際生產中可以認為是正常的波動范圍。

5 結論及未來工作

本文針對鋁型材生產過程中能耗較大,傳統人工采集能耗數據頻率低,采集速度慢等問題,提出了一種包括智能電表、智能天然氣表、串口服務器、交換機以及監控服務器,智能電表和智能天然氣表等構成的面向鋁型材生產的實時能耗監測及預警系統,系統網絡部署使用基于MODBUS協議的串口通訊方式將生產現場電表、燃氣表與交換機相連接,并通過TCP/IP網絡接口將數據發送至服務器,實現對生產能耗數據的實時監測;此外,用統計分析方法計算能耗異常置信區間,根據能耗異常置信區間與實際記錄能耗數據進行比較,對生產進行能耗異常預警,及時發現生產中的能源損失、生產參數不當等異常現象。

圖4 能耗異常檢測結果

參考文獻

[1] Drake R M,Yildirim B,Twomey J,et al.Data Collection Framework on Energy Consumption in Manufacturing[R].The Interaction and Entertainment Research Centre, 2006.

[2] Dietmair A,Verl A.Energy Consumption Modeling and Optimization for Production Machines[C].2008 IEEE International Conference on Sustainable Energy Technologies, Computer Society, 2008:574-579.

[3] Mouzona G,Mehmet B, Yildirima. Operational Methods for Minimization of Energy Consumption of Manufacturing Equipment[C].International Journal of Production Research,2007,45:4247-4271.

[4] 侯彬.考慮機器開關的并行機調度研究[J].工業工程與管理,2011,16(2):60-64.

[5] Mouzona G,Mehmet B,Yildirima.A Framework to Minimise Total Energy Consumption and Total Tardiness on a Single Machine[J]. International Journal of Sustainable Engineering,2007,1(2):105-116.

[6] 樊龍,張文愛.基于Modbus協議的智能電表數據采集傳輸系統的實現[J].制造業自動化, 36(2), 2014:120-124.

[7] 楊愛人.基于能耗預測模型的能源管理系統研究與實現[D],華南理工大學, 2013.

陀樹青,男,1967年生,工程師,主要研究方向為有色金屬制造,儀表計量。

陳文泗,男,1971年生,工程師,主要研究方向:有色金屬加工。

羅銘強,男,1979年生,工程師,主要研究方向:有色金屬加工。

梁鵬,男,1981年生,博士講師,主要研究方向為低碳制造,數據挖掘。

摘要:針對鋁型材生產過程中能耗較大,傳統人工采集能耗數據頻率低,采集速度慢等問題,本文提出一種基于MODBUS通訊協議的鋁型材生產實時能耗監測及能耗異常檢測系統。該系統分為網絡部署和系統功能兩部分,網絡部署使用基于MODBUS協議的串口通訊方式將生產現場電表、燃氣表與交換機相連接,并通過TCP/IP網絡接口將數據發送至服務器,實現對生產能耗數據的實時監測;使用統計分析方法計算能耗異常置信區間,根據能耗異常置信區間與實際記錄能耗數據進行比較,對生產進行能耗異常預警,及時發現生產中的能源損失、生產參數不當等異常現象。

關鍵詞:能耗異常檢測;實時能耗監測;置信區間

Real-time energy consumption monitoring and warning system for aluminium production

Tuo Shuqing1,Chen Wensi1,Luo Mingqiang1,Liang Peng2

(1.XingFa Aluminum Holdings Limited,Foshan,528061; 2.School of Computer Science, GuangDong Polytechnic Normal University,Guangzhou,510665)

Abstract:Due to greatly energy consumption of Production process of aluminum and inefficiently traditional manual energy consumption data collection,this paper proposes a real-time energy consumption monitoring and prediction system on aluminum casting furnace.A MODBUS protocol is used to connect field meter,gas meter and switches,and energy consumption data are sent to server through TCP/IP network interface to achieve real-time monitoring of the production energy consumption data;on the other hand.Statistical analysis method is used to calculate the abnormal energy consumption confidence interval.Abnormal energy consumption detection is computed by comparing actual energy consumption and abnormal energy consumption confidence interval.The experimental result shows that our system can find the production of energy loss,improper production parameters of abnormal phenomenon and etc.

Keywords:Abnormal energy consumption detection;Real-time energy consumption monitoring;Confidence interval

作者簡介

基金項目:國家科技支撐計劃課題 (2012BAF12B10);廣東省教育部產學研結合項目(2012B010500027).