一種計算輪轂疲勞損傷的數值模擬新算法

董 赟 馮瑞成 剡昌鋒 段早琦

1.東南大學,南京,211189 2.蘭州理工大學,蘭州,730050

?

一種計算輪轂疲勞損傷的數值模擬新算法

董赟1,2馮瑞成2剡昌鋒2段早琦1

1.東南大學,南京,2111892.蘭州理工大學,蘭州,730050

摘要:針對輪轂結構復雜和周期載荷的特點,采用剛性元法簡化輪轂有限元模型, 基于材料疲勞損傷規律、應變等效假設理論和有限元方法,提出了一種計算旋轉輪轂結構疲勞損傷的新算法。該算法采用擬合得到的損傷演化材質參數和ANSYS的二次開發工具對輪轂的疲勞損傷過程進行數值計算,在得到裂紋全壽命的同時,給出裂紋群擴展路徑,真實地模擬了輪轂動態旋轉損傷進程。試驗研究證明了該方法的可行性和有效性。

關鍵詞:輪轂建模;旋轉加載;累計損傷;疲勞壽命

0引言

在實際工作狀態下,輪轂承受旋轉交變載荷,疲勞破壞是輪轂的主要破壞形式之一,因此,預測輪轂的疲勞損傷具有十分重要的科學與工程意義。目前有關輪轂疲勞壽命預測的方法有名義應力法、局部應力應變法、能量法和場強法等基于應力應變疲勞理論的預測方法[1-7]。學者們多年的研究取得了一定的成果,對輪轂的疲勞壽命預測起了重要的作用,但這些方法均假設疲勞損傷累積到一定程度便發生斷裂失效,未能全面描述疲勞裂紋從微觀缺陷發展至宏觀裂紋直至斷裂的規律,所得的結果與實際壽命之間存在誤差,難以真正應用于工程實際。而損傷力學理論可以解釋材料或構件在交變載荷作用下裂紋萌生和擴展的規律[8]。因此,基于材料的疲勞損傷進程,研究輪轂疲勞壽命的預測是一種新的途徑。

本文針對輪轂結構和工況的特點,利用ANSYS完成了輪轂的三維幾何建模、網格劃分及載荷約束,通過Cerig命令在加載軸端建立一主節點,將該節點與其他螺栓孔受力節點通過剛性梁耦合,然后在主節點上加旋轉載荷,可以簡化和模擬輪轂的實際工作過程。在疲勞壽命分析時,從考慮材料疲勞損傷進程的角度出發,結合疲勞損傷理論和有限元分析方法,建立了適合計算輪轂疲勞壽命的損傷力學-有效應力-有限元法,采用擬合得到的損傷演化材質參數,利用ANSYS的二次開發工具APDL語言,對輪轂疲勞損傷過程進行數值模擬計算,在得到輪轂裂紋萌生壽命和擴展壽命的同時,給出了不同循環載荷下裂紋的擴展路徑。最后,通過對輪轂彎曲疲勞試驗結果與有限元數值仿真結果進行對比驗證,證明了此方法的可行性和有效性。

1輪轂有限元模型的簡化

輪轂是由鋼板沖壓成形后的輪輞和輪輻經焊接而成的薄壁結構;試驗對象為帶加載軸、法蘭盤及螺栓的整體輪轂。由于輪轂結構比較復雜,所含的單元數較多,在強度計算過程中,計算速度較低。本文考慮了輪轂工作過程中受到的彎矩作用,通過剛性元法對輪轂模型進行了簡化。

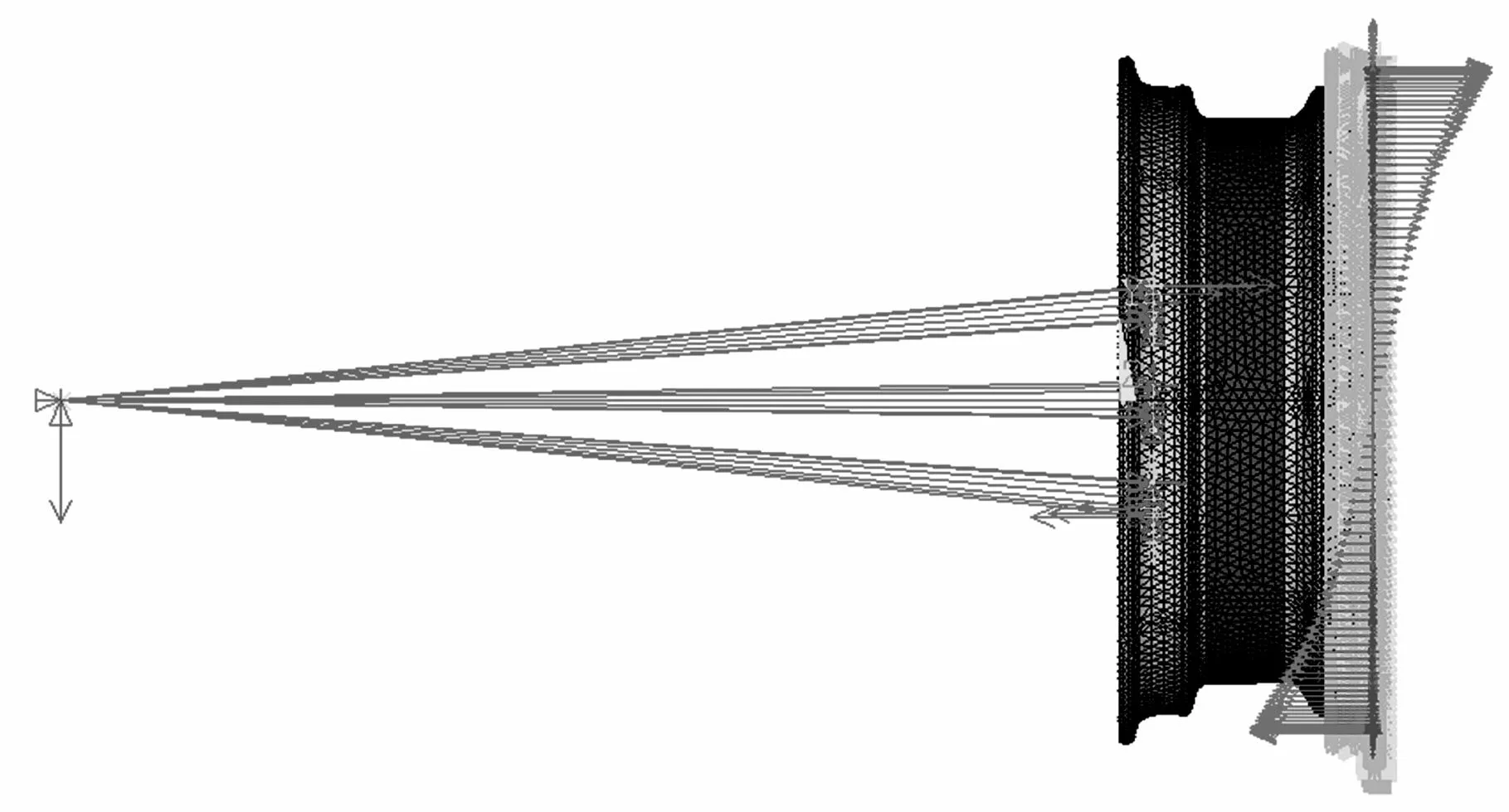

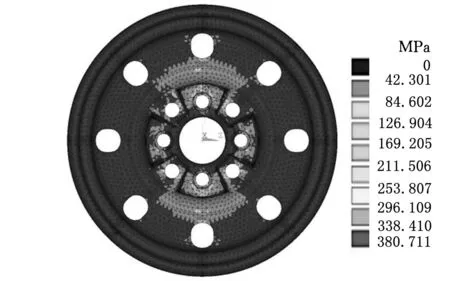

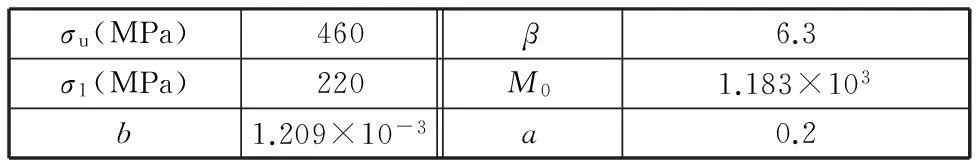

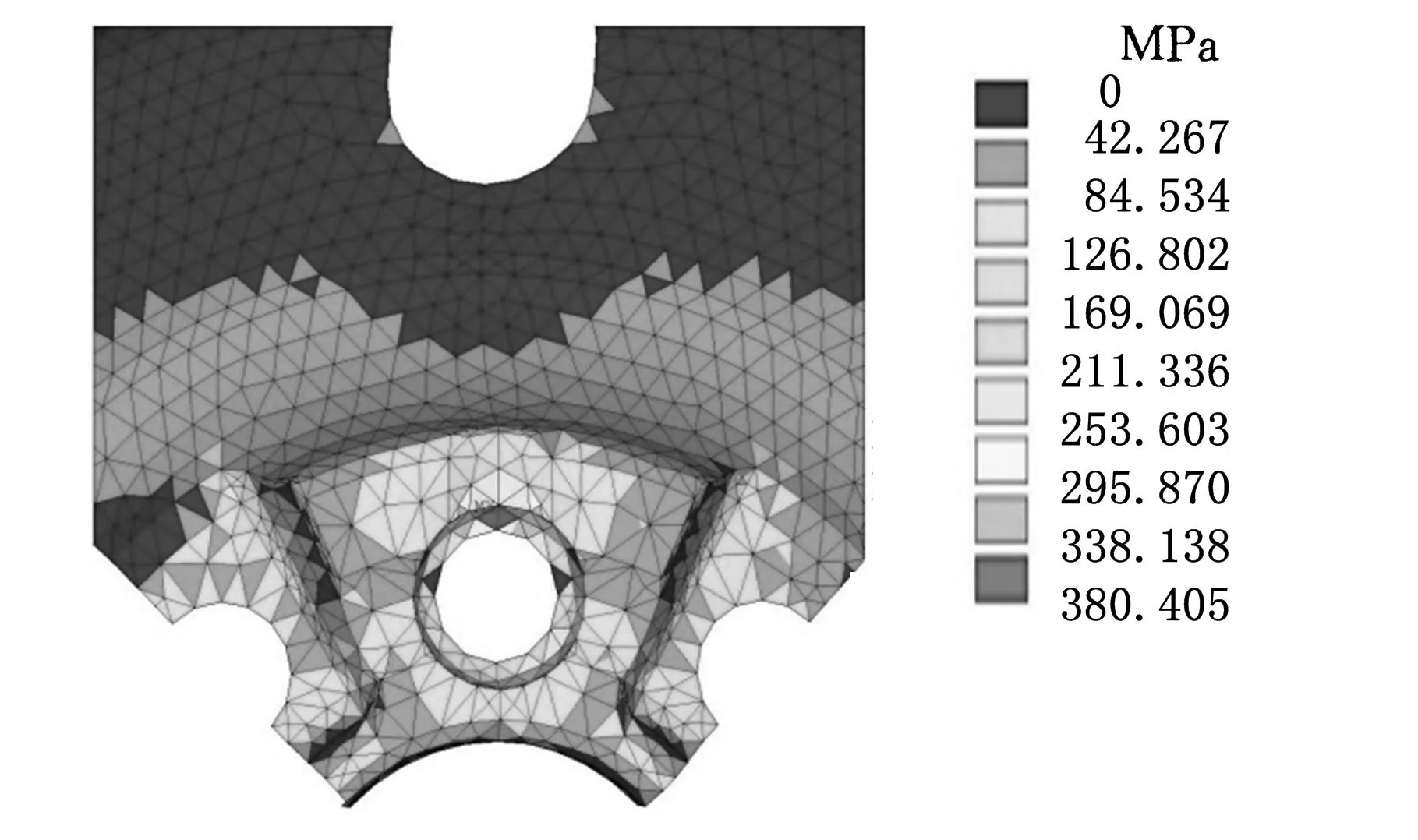

由于輪轂在實際工況下產生的疲勞為高周疲勞,因此輪轂發生的變形基本都是小變形。結合輪轂幾何模型和實際加載情況,在距輪轂輪輻面中心540 mm處建立一主節點,定義為mass21剛性單元,然后通過Cerig命令把該節點與輪輻螺栓接觸面的所有節點耦合,再對輪轂輪輞進行邊界約束,最后給主節點(加載軸端)施加額定載荷(F=3400 N),通過剛性單元進行載荷傳遞。這種方法在端面額外增加了一定的剛度,一般適用于小變形分析。簡化后的模型加載圖見圖1。圖2為受載后的應力分布圖。單元在加載過程中應具有承受大變形、大應變的能力,并能在不喪失精確性的前提下忍受不規則形狀,結合單元“殺死”功能,本文選取SHELL143單元。

圖1 受Y負方向載荷的輪轂加載圖

圖2 受Y負方向載荷的輪轂應力分布

2輪轂疲勞損傷

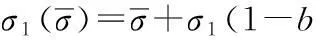

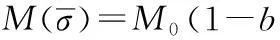

輪轂的疲勞損傷實質是微裂紋的萌生及發展過程。在旋轉循環載荷作用下,材料的局部細觀組織發生了不可逆的塑性變形,非線性累計損傷增加,疲勞強度顯著減小。根據以上損傷特征,Chaboche[9]提出一個疲勞損傷累積模型來描述材料的劣化過程:

(1)

(2)

(3)

(4)

3損傷力學-有效應力-有限元法

3.1損傷力學-有效應力-有限元法計算格式的建立

由式(1)可知,每加載一次,第i單元產生的損傷增量為

(5)

算法具體步驟如下:

(6)

此時,單元總損傷為

(7)

(8)

(9)

(4)重復步驟(3),第r次加載后的有效應力為

(10)

單元總損傷為

(11)

當損傷最大單元總損傷

(12)

時單元發生破壞,此時“殺死”該單元。其中,Nf1為首個單元破壞時所對應的加載次數。

此時第i單元的總損傷為

(13)

當m個單元(本文m取36)被“殺死”時,所對應的加載次數為

(14)

由步驟(3)可知,對主節點沿α=15N°的方向上施加旋轉載荷時,在0°~360°范圍內每加載24次,相當于輪轂旋轉一周,所以輪轂的疲勞壽命可由下式表示:

f=[k]+1

式中,f為輪轂的疲勞壽命;M為周加載次數,本文M取24;符號[]表示向下取整。

利用步驟(1)~步驟(4)的疲勞損傷有限元方法對采用剛性元簡化后的輪轂進行疲勞損傷預測過程中,由于施加旋轉載荷后計算的有效真應力考慮了累計損傷值,并結合了“殺死”單元功能,從而有效描述了疲勞裂紋從微觀缺陷發展至宏觀裂紋直至斷裂的全進程。

3.2算例驗證

在用ANSYS對車輪軸端進行加載時,只能沿坐標軸方向加載,所以應對加載值分別沿Y軸和Z軸進行載荷分解,即

(15)

式中,α為在OYZ平面內加載方向從Y軸正方向開始逆時針旋轉的角位移;|F|為載荷矢量的模;FY、FZ分別為對Y軸和Z軸進行分解的載荷值,值為負時表示加載方向和坐標軸正方向相反。

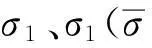

表1 SAPH440鋼的疲勞損傷參數

圖3 受載方向與Y軸成0°時的加載圖和應力分布

圖4 受載方向與Y軸成45°時的加載圖和應力分布

圖5 受載方向與Y軸成165°時的加載圖和應力分布

圖6 受載方向與Y軸成315°時的加載圖和應力分布

通過對輪轂求解分析可知,當旋轉加載時,大應力單元主要分布在螺栓孔和通風孔周圍,因此,通過應力大小迭代求出單元損傷后,總損傷最先達到破壞值的單元應在螺栓孔或通風孔附近。

令θ為OYZ平面內加載方向與Y軸正方向沿逆時針旋轉在0°~360°內的夾角,則θ與角位移α之間的關系可表示為

α=(f-1)×360°+θ

(16)

圖7~圖12所示為不同加載角度θ、不同加載次數N下所對應的損傷應力場。

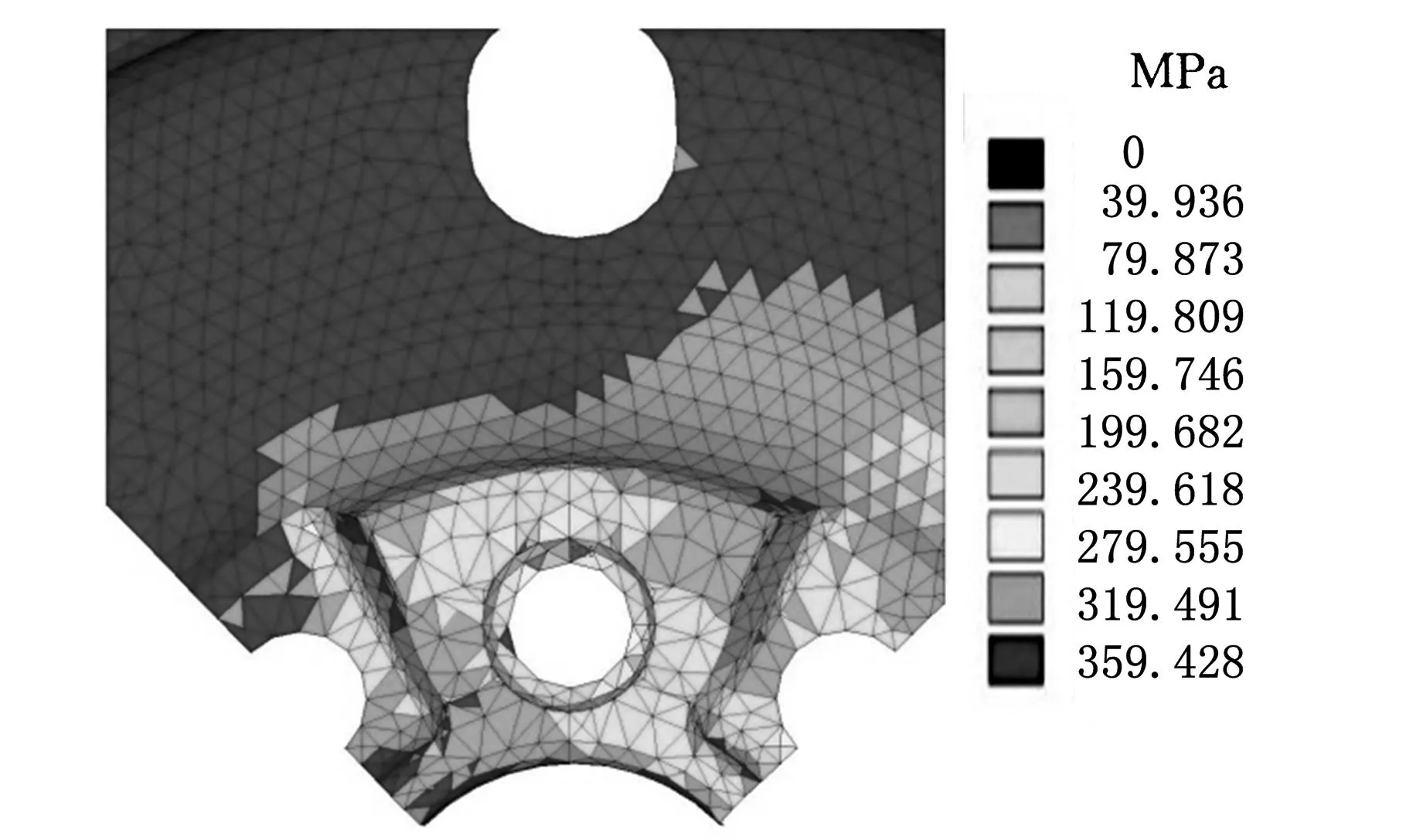

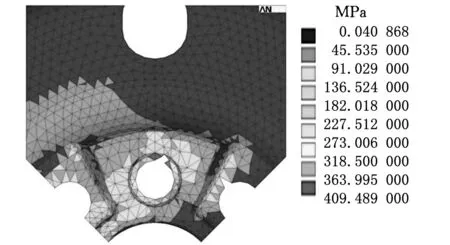

圖7 N=1 080 711(f=45 030周次,θ=255°)時的等效應力圖

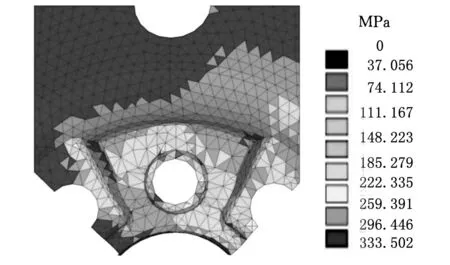

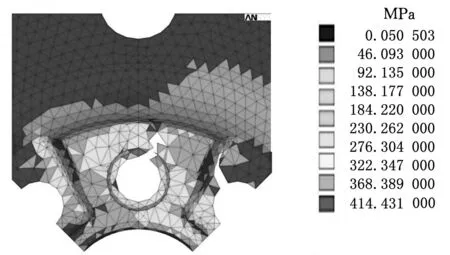

圖8 N=1 104 580(f=46 025周次,θ=60°)時的等效應力圖

圖9 N=1 124 967 (f=46 874周次,θ=225°)時的等效應力圖

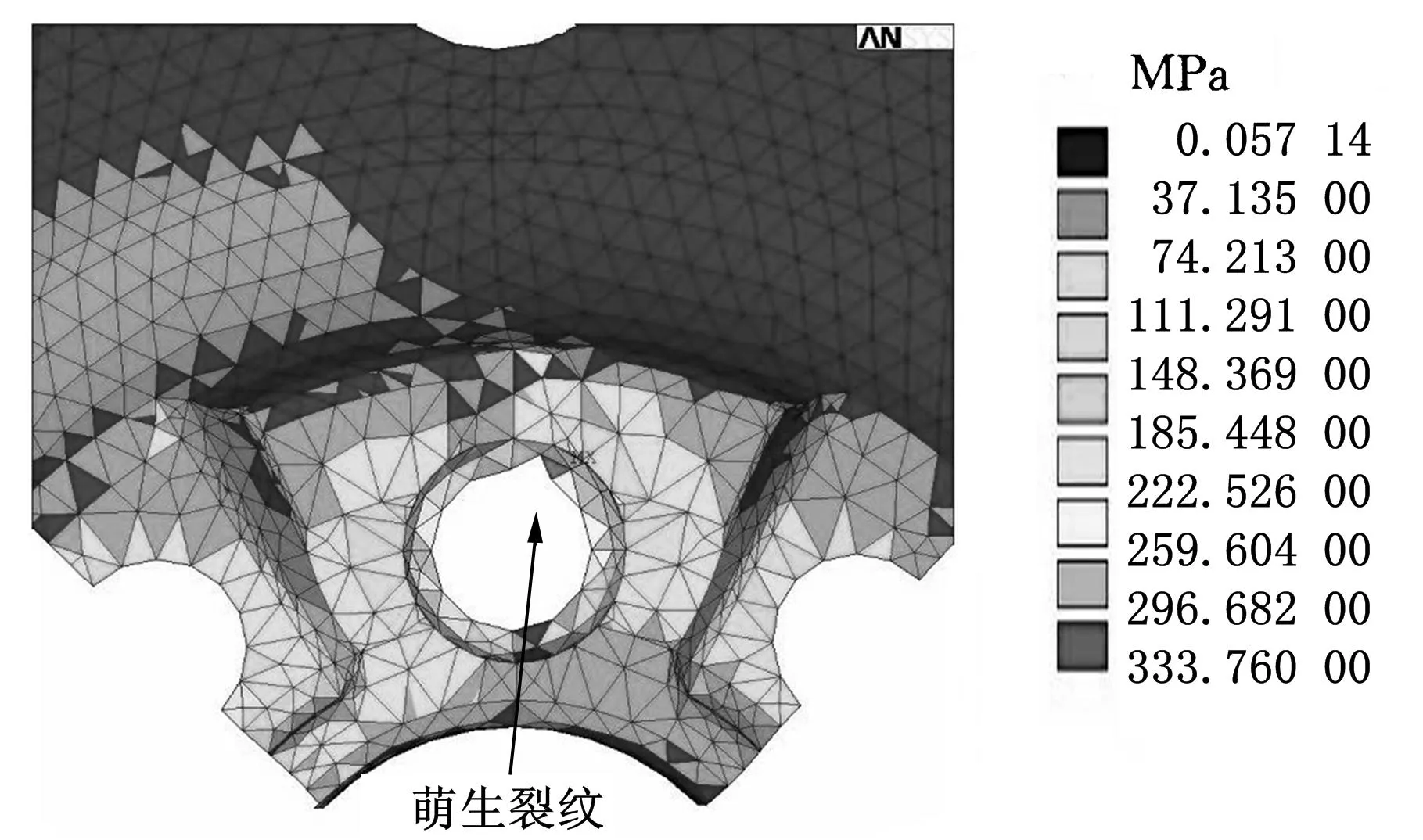

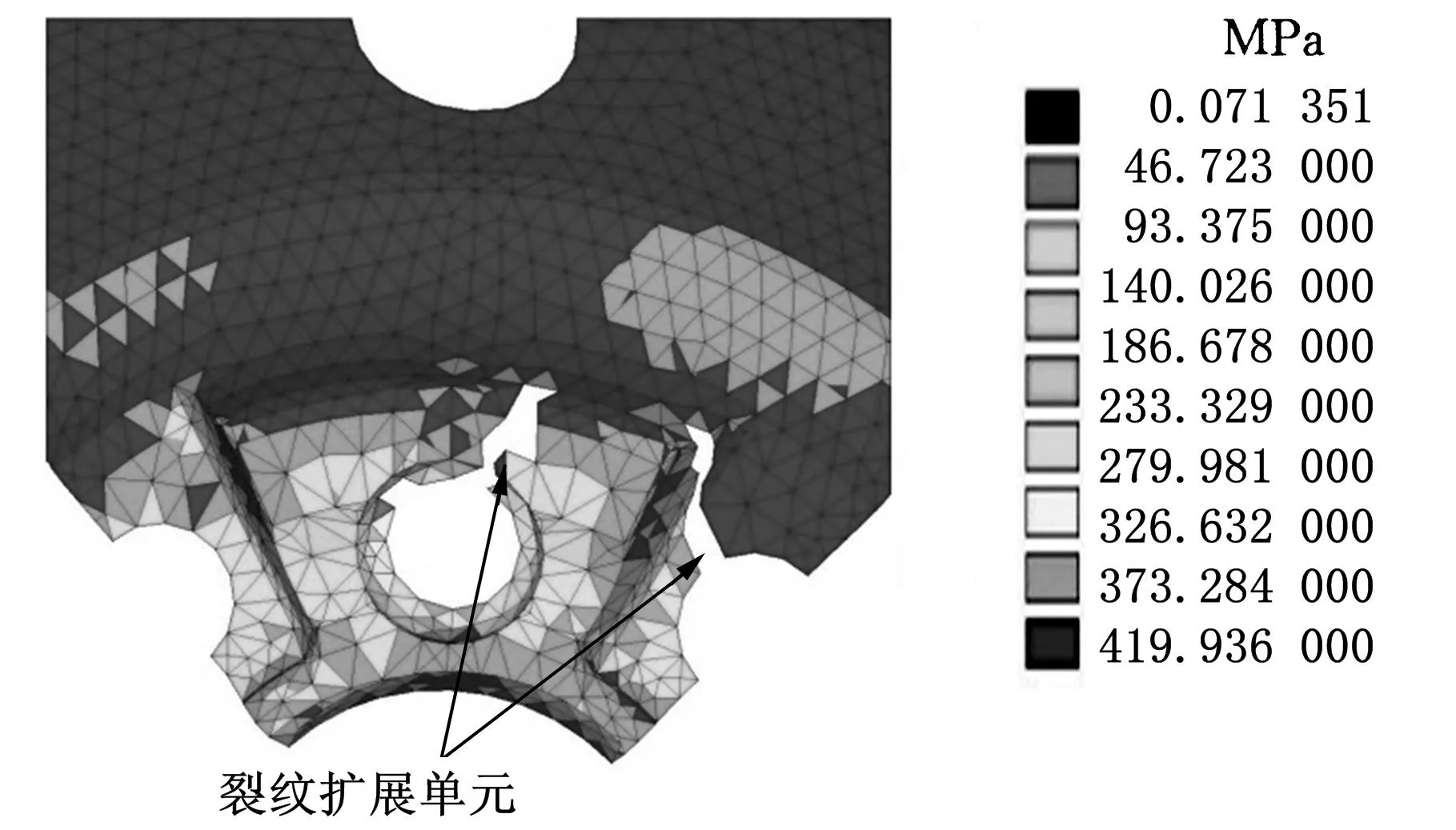

圖10 N=1 175 434(f=48 977周次,θ=150°)時的等效應力圖

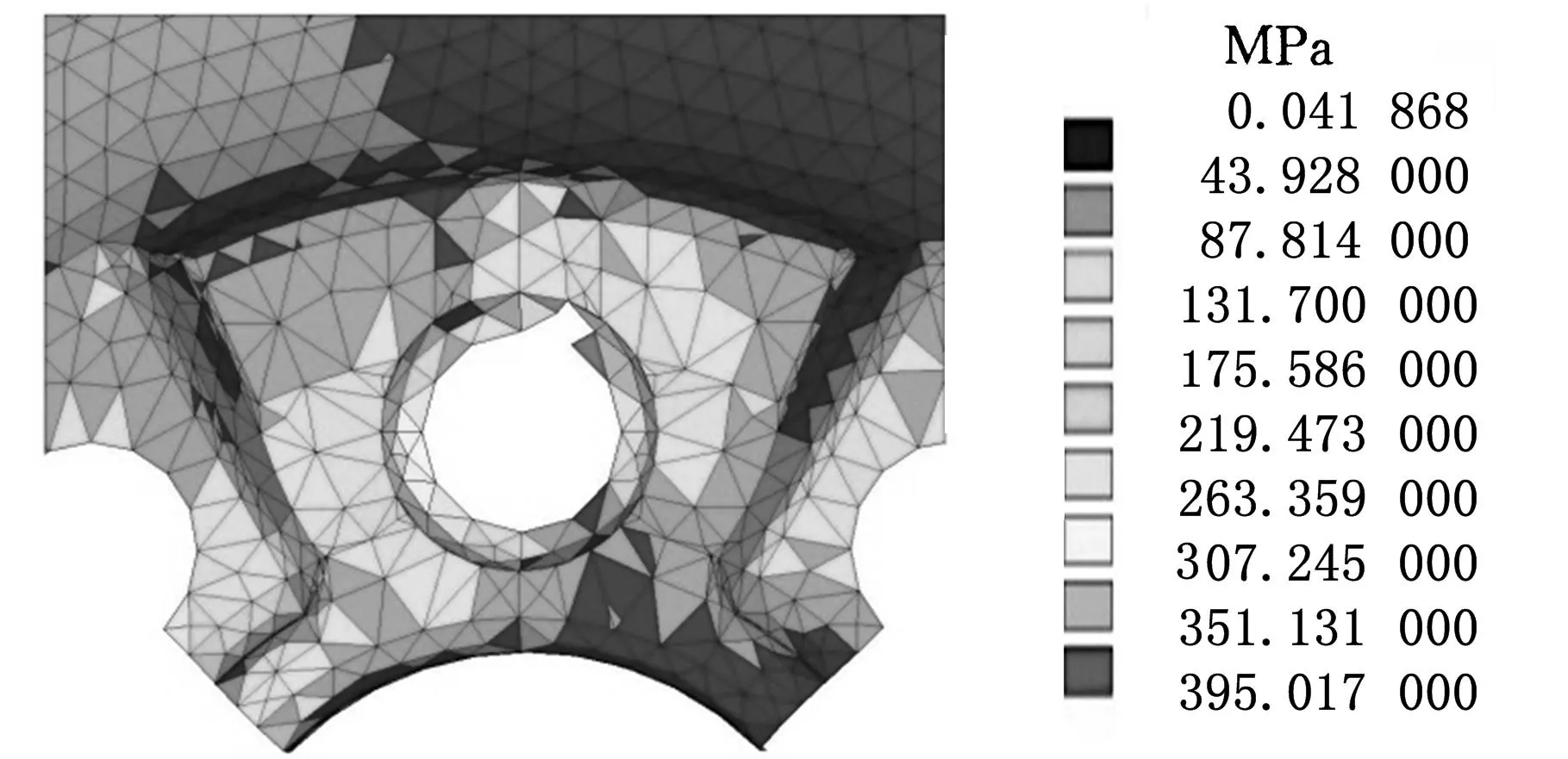

圖11 N=1 252 026 (f=52 168周次,θ=270°)時的等效應力圖

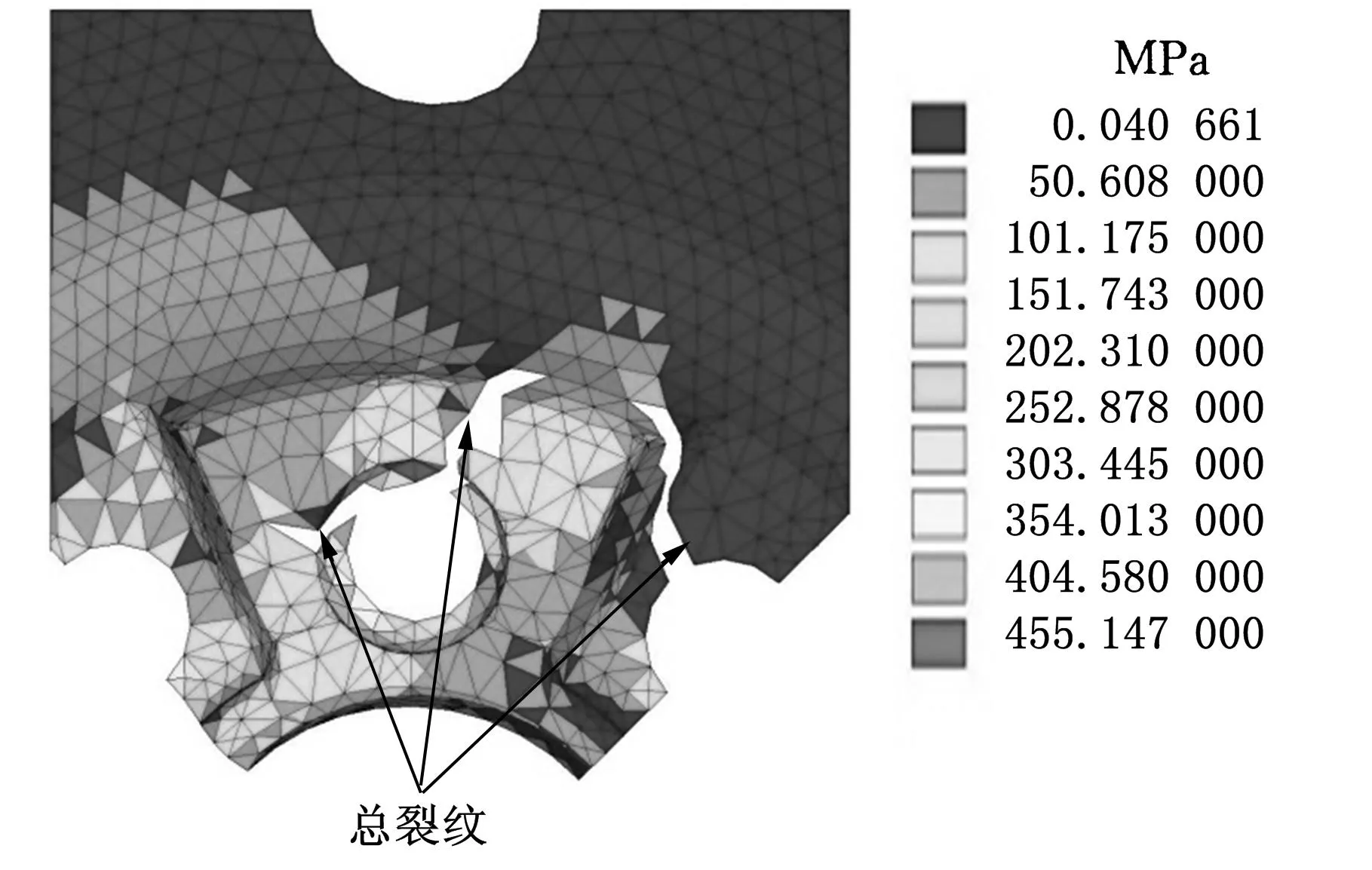

圖12 N=1 279 226 (f=53 302周次,θ=30°)時的等效應力圖

通過對輪轂進行旋轉循環加載,利用損傷有限元法進行疲勞損傷計算可以看出,當加載次數為1 080 711(疲勞壽命為45 030周次,θ=255°)時(圖7),輪轂螺栓孔處產生初始裂紋,即第1個單元發生破壞,此時的壽命為輪轂的萌生壽命;當加載次數為1 104 580(疲勞壽命為46 025周次,θ=60°)時(圖8),初始裂紋進行擴展,有3個單元發生破壞;當加載次數為1 124 967周次(疲勞壽命為46 874周次,θ=225°)時(圖9),通風孔處有一單元發生破壞;當加載次數為1 175 434(疲勞壽命f=48 977周次,θ=150°)時(圖10),裂紋進一步擴展,螺栓孔處有10個單元發生破壞,通風孔處有7個單元發生破壞;當加載次數為1 252 026次(疲勞壽命f=52 168周次,θ=270°)時(圖11),螺栓孔處又有一條新的裂紋產生,同時第一條裂紋擴展至14個單元,第二條裂紋擴展至15個單元;當加載次數為1 279 226(疲勞壽命f=53 302周次,θ=30°)時(圖12),輪轂完全破壞,此時的疲勞壽命為輪轂的全壽命。

由計算結果可知,輪轂輪輻部位在產生裂紋的過程中,當主裂紋產生并發展時,又有次生微裂紋產生,最后產生數條裂紋致使輪轂發生破壞。

4輪轂疲勞試驗

根據GB/T5334-2005輪轂性能的要求和動態彎曲疲勞試驗的條件要求,將10只以熱軋帶鋼SAPH440生產的N1型鋼圈以及M12緊固螺栓、加載軸和法蘭在標準試驗裝置[12]下做彎曲疲勞破壞試驗。

4.1輪轂失效的判定準則

隨著輪轂旋轉次數的增多,輪轂輪輻出現了破壞的跡象。根據國標[13]中給出的判斷輪轂破壞的依據,輪轂在不能繼續承受載荷、原始裂紋產生擴展或出現應力導致輪轂斷面出現裂紋時,可以斷定輪轂已經失效。本試驗在輪轂某部位裂紋長度為4 cm時,停止加載,視為輪轂破壞。

4.2試驗結果

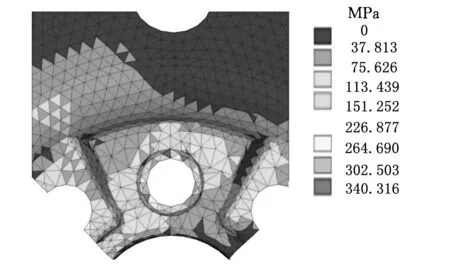

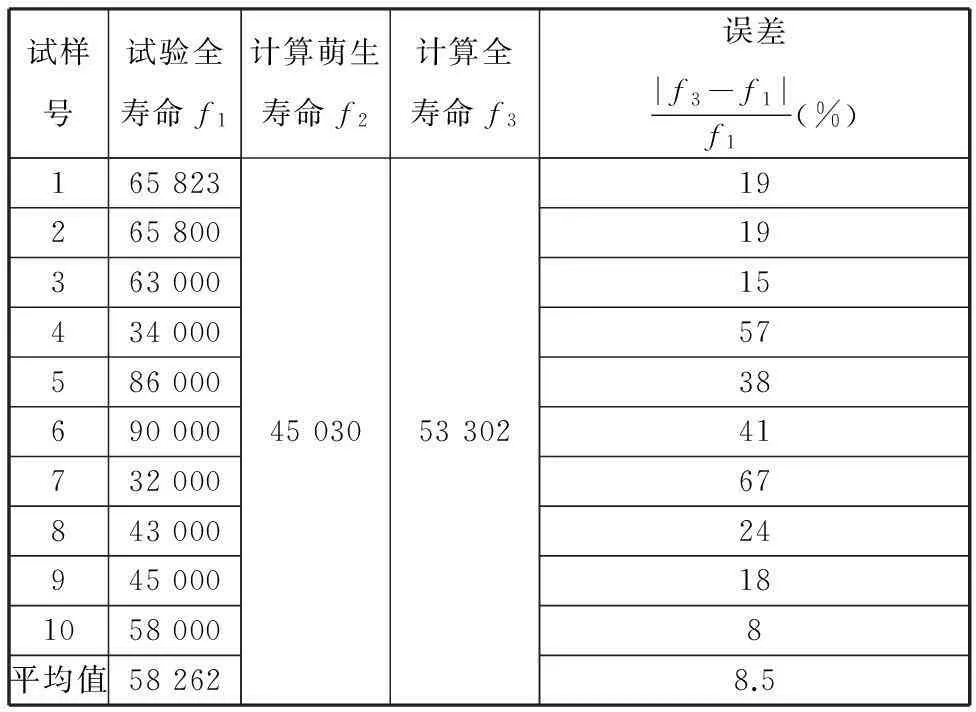

對多個輪轂進行破壞試驗,結果表明輪轂的破壞多發生在輪輻螺栓孔及通風孔附近,部分輪轂的破壞圖見圖13和圖14。疲勞壽命試驗結果和計算結果的比較如表2所示。

圖13 試樣1的裂紋分布

圖14 試樣3的裂紋分布

試樣號試驗全壽命f1計算萌生壽命f2計算全壽命f3誤差|f3-f1|f1(%)1658232658003630004340005860006900007320008430009450001058000平均值58262450305330219191557384167241888.5

4.3試驗結果與計算結果的比較分析

比較疲勞試驗圖(圖13、圖14)和計算全壽命裂紋圖(圖12)可知,本文建立的損傷力學-有效應力-有限元法對用剛性元簡化后的輪轂模擬計算的疲勞損傷裂紋與原型輪轂破壞試驗結果非常相近,計算全壽命與原型輪轂試驗全壽命平均值的誤差水平為8.5%,說明此方法是可行的。

通過對主節點的旋轉加載模擬了輪轂的動態彎曲疲勞試驗過程。輪轂在受到旋轉載荷加載時,危險部位在螺栓孔和通風孔附近,試驗結果和計算結果吻合較好。

圖7、圖12及表2的結果表明,裂紋的萌生壽命超過全壽命的80%,這是因為輪轂初始損傷很小,應力分布比較均勻,初始裂紋產生后,同一截面上的單元幾乎同時被破壞,所以擴展壽命非常短。

從理論上講,只要邊界條件正確,作用的載荷取得準確,當網格無限細化時,有限元解收斂于精確的解析解[11],但是由于輪轂結構復雜,本文在劃分網格時考慮了計算速度問題,所以網格尺寸較粗,而當單元劃分較粗時,隨著單元性質的劣化以及模型邊界條件的變化,會使部分單元的應力場和應變場發生突變,造成新的應力集中,同時本文采用“殺死”后的單元模擬缺陷,由于單元“殺死”后沒有任何承載能力,與實際情況相比高估了損傷值,且本文在疲勞損傷有限元分析中沒有考慮材料的循環強化作用,所以以上這些都會使計算結果較試驗結果偏小,導致表2中計算結果基本都是試驗結果的下限。

仿真結果和試驗結果存在的誤差可能還與以下因素有關:①在計算輪轂應力分析和疲勞壽命分析時采用彈性有限元模型,這與真實輪轂材料的本構關系存在一定的誤差;②通過剛性元法對輪轂模型進行簡化以及每隔15°對主節點進行旋轉加載都與整體輪轂(帶法蘭盤和加載軸)的彎曲疲勞試驗存在偏差;③本文沒有考慮旋轉的輪轂還會受到殘余應力、螺栓預緊力以及離心力等作用的影響。

5結論

(1)由于輪轂在實際工況下產生的疲勞為高周疲勞,所以輪轂發生的變形基本都是小變形,結合輪轂幾何模型和實際加載情況,利用適合小變形情況的Cerig命令在輪轂輪輻面中心線上建立一主節點,然后把該節點與輪輻螺栓接觸面的所有節點進行耦合,再對輪轂輪輞進行邊界約束,最后給主節點(加載臂端)施加旋轉載荷,通過剛性單元進行載荷傳遞,從而簡化了輪轂整體的幾何模型。

(2)從考慮材料疲勞損傷進程的角度出發,結合疲勞損傷理論和有限元分析方法,建立了適合計算輪轂等旋轉機構疲勞壽命的損傷有限元方法。通過對加載臂端主節點進行旋轉加載,將輪轂在工作過程中產生的損傷間接地用有效真應力值表征,得到了輪轂的使用壽命和裂紋擴展路徑。

(3)利用輪轂動態彎曲疲勞試驗模擬輪轂在承受彎曲載荷作用下高速運轉過程,將試驗結果和數值仿真結果進行對比,結果表明,本文建立的損傷力學-有效應力-有限元法可以較準確地預測輪轂的疲勞壽命和裂紋擴展路徑。因此,結合損傷力學對輪轂疲勞壽命及破壞過程進行預測是可行的。

參考文獻:

[1]田軍.貨車車輪輻板孔裂紋及其運用安全性研究[D].北京:北京交通大學,2014.

[2]劉雄輝,李德源,呂文閣,等.水平軸風力機輪轂強度和疲勞壽命分析方法研究[J].太陽能學報,2012,33(5):763-768.

Liu Xionghui,Li Deyuan,Lü Wen’ge, et al.Research on Analysis Approach of Strength and Fatigue Life of Horizontal Axis Wind Turbine Hub[J].Acta Energiae Solaris Sinica,2012,33(5):763-768.

[3]Karandikar H M,Fuchs W .Fatigue Life Prediction for Wheels by Simulation of the Rotating Bending Test[J].SAE Paper,900140.

[4]Wang Ping,Cao Jiayong,Zhang Zhinan.Finite Element Analysis for Strength of Wheel Hubs of Large Wind Turbines[J].East China Electric Power,2009,37(7):1206-1208.

[5]胡衛杰.鎂合金車輪彎曲疲勞壽命預測及動態特性分析[D].秦皇島:燕山大學,2014.

[6]Kocabicak U,Firat M.A Simple Approach for Multiaxial Fatigue Damage FEM Postprocessing[J].Materials and Design,2004,25(6):73-82.

[7]Ridha R A.Finite Element Analysis of Automotive Wheels[J].SAE Paper,760085.

[8]董赟,蔡敢為,鄭戰光,等.基于損傷力學的疲勞壽命和裂紋擴展的數值分析[J].中國機械工程,2010,21(20):2412-2415.

Dong Yun,Cai Ganwei,Zheng Zhanguang,et al.The Numerical Analysis of Fatigue Life and Crack Growth Based on Damage Mechanic[J].China Mechanical Engineering,2010,21(20):2412-2415.

[9]Chaboche J L.Continuum Damage Mechanics Part Ⅱ-Damage Growth,Crack Initiation and Crack Growth[J].ASME J. Appl. Mech.,1988,55(1):65-72.

[10]金磊,夏才初.理論流變力學模型中蠕變損傷的研究方法與問題[J].巖石力學與工程學報,2012,31(1):3006-3014.

Jin Lei,Xia Caichu.Study Methods for Creep Damage in Theoretical Rheological Models and Some Problems[J].Chinese Journal of Rock Mechanics and Engineering,2012,31(1):3006-3014.

[11]李曉偉,黃佩珍.內壓、外載下晶內微裂紋演化的有限元分析[J].應用力學學報,2014,31(4):530-534.

Li Xiaowei,Huang Peizhen.The Evolution of Intragranular Microcracks under Internal Pressure and External Load Simulated by Finite Element Method[J].Chinese Journal of Applied Mechanics,2014,31(4):530-534.

[12]馬曉康,王宏祥,白 洋.汽車車輪動態彎曲疲勞試驗的有限元模擬[J].遼寧工業大學學報,2014,34(6):386-389.

Ma Xiaokang,Wang Hongxiang,Bai Yang.Simulating Analysis of Fatigue Bending Test for Automobile Wheel[J].Simulating Analysis of Fatigue Bending Test for Automobile Wheel,2014,34(6):386-389.

[13]中華人民共和國汽車標準化技術委員會.QC-T221-1997,汽車輕合金車輪的性能要求和試驗方法[S].北京:中華人民共和國機械工業部,1997.

(編輯王艷麗)

A New Numerical Simulation Method for Calculating Fatigue Damage of Wheels

Dong Yun1,2Feng Ruicheng2Yan Changfeng2Duan Zaoqi1

1.Southeast University,Nanjing,211189 2.Lanzhou University of Technology,Lanzhou,730050

Abstract:According to the characteristics of the complicated structure and cyclic loading of wheels,a new numerical simulation method for calculating fatigue damage of wheels was proposed based on two ways,one was the fatigue damage coupling theory of strain equivalence and the finite element analysis method,the other was the law of material fatigue damage and the rigid method. Combining constants and properties of the fatigue damage model with fitting,a subroutine to calculate damage and to predict fatigue life on ANSYS platform was developed, while the initiation and growth of cracks of rim were simulated by damage developing, the crack propagation paths were given under the different cycles as the fatigue life was obtained.At last,the comparison between fatigue tests and calculation results indicates that this method is proper,feasible and of high accuracy.

Key words:wheel rim modeling;rotating load; accumulated damage; fatigue life

基金項目:國家自然科學基金資助項目(51165018);甘肅省自然科學基金資助項目(148RJZA008);甘肅省高等學校科研項目(2014A-033)

收稿日期:2015-03-04

中圖分類號:U463.343DOI:10.3969/j.issn.1004-132X.2015.23.011

作者簡介:董赟,男,1984年生。東南大學機械工程學院博士研究生,蘭州理工大學機電工程學院講師。主要研究方向為結構強度、微納摩擦學。馮瑞成,男,1976年生。蘭州理工大學機電工程學院副教授。剡昌鋒,男,1974年生。蘭州理工大學機電工程學院教授、博士研究生導師。段早琦,男,1988年生。東南大學機械工程學院博士研究生。