PDC鉆頭復合鉆進技術的引進與推廣

宋學重

(內蒙古煤田地質局,內蒙古呼和浩特 010010)

PDC鉆頭復合鉆進技術的引進與推廣

宋學重

(內蒙古煤田地質局,內蒙古呼和浩特 010010)

通過我單位多年鉆井服務的實踐經驗,進而引進PDC鉆頭復合鉆進的新技術,通過對這項新技術的應用與推廣,為鉆井工作節約了成本,從而獲得了顯著的經濟效益。

PDC鉆頭;鉆井成本;復合鉆進

1 PDC復合鉆進的實施目的

自2004年起,我單位連續多年在內蒙古的白銀查干區塊為中原油田進行鉆井服務。該區塊地層復雜、儲層變化大,為準確鉆達目的層位,要求直井井底的位移偏移量小于10m,雙靶定向井的靶區半徑小于10m;同時地層可鉆性較差,容易出現井內事故。為實現鉆井提速增效之目的,我們認真分析多年在該區塊的井史資料,最后決定借鑒了國內石油鉆井最新技術,本著務實、高效、少投入、快回報的原則,引進了PDC鉆頭復合鉆進的新技術。通過新技術的引進與推廣,取得了令人的滿意經濟效益和技術成果。

2 PDC復合鉆井的技術原理

復合鉆進又稱組合鉆進,通過特殊的工具和工藝在一次的鉆程中完成多種任務的鉆進過程稱為復合鉆進。理論上可以實現定向井從二開至完井用一遍鉆程實現直井段、定向段、增斜段、穩斜段的多個鉆井工序,可以大大的提高鉆井時效;同時對于直井的井斜控制有著良好的效果。英國在上世紀60年代提出復合鉆進的理念,在80年代開始應用,國內的一些油田從上世紀90年代開始逐步試驗和推廣該技術,此項技術的一個關鍵的要求是井下的鉆具要具有較長的壽命和穩定性,即一次鉆進時間的長短取決于壽命最短的那個設備,由于當時國內的井下動力鉆具(從前是渦輪,后期是螺桿)和鉆頭(當時大部分是牙輪鉆頭)的使用壽命不是很長,每次鉆程鉆進時間不能超過100h或進尺不能超過500m,所以在上世紀末,這項技術還沒有發揮出很大的作用。

到了本世紀初,由于PDC鉆頭制造技術的成熟和普及,井下動力鉆具使用壽命的延長,以及無線隨鉆設備、地質導向設備的出現,復合鉆進技術實現的基本條件得到保障,這項技術得到了充分地發揮,并在石油鉆井中取得了顯著的效益。率先在國內試驗和應用復合鉆進技術的是大慶油田,其次是華北、遼河、勝利等大油田先后引進應用,國內非油田行業我公司屬于第一家推廣應用。

縱然復合鉆進有諸多的優點,但要實施到鉆井工程上,還有許多的要解決的問題,復合鉆進的理念英國人在上世紀60年代就提出來了,但在80年代才開始進行試驗,其原因是當時的井下鉆井設備能力限制,當時井下動力鉆具是渦輪鉆具,其承載鉆壓是1t,超過1t即造成報廢,不可繼續使用,一般是幾十h;牙輪鉆頭的壽命是100h或300m進尺;金剛石鉆頭的價格很高,而且對地層單一性要求高。這樣就造成了頻繁的起下鉆,沒有發揮出復合鉆進的應有效能。

到了80年代,由于PDC鉆頭、螺桿鉆具的出現,使得井下鉆具的整體性能得到了大幅的提高:PDC鉆頭可以適應眾多的地層,其壽命可以達到300h或5 000m;螺桿鉆具的壽命可以達到200h以上,承載鉆壓可以達到8t,而且超載后不會造成損壞。這樣PDC復合鉆進技術的有了較理想的應用條件。

3 實施PDC復合鉆進技術的要點

1)鉆頭的選型問題,PDC鉆頭有多種的型號,以適合不同的地層和設備條件,國內的油田為PDC鉆頭的選型做了大量的工作,在每個地區都積累了大量的地層物性資料,經過較長時間的實鉆對比,才確定比較合理的鉆頭的型號。

2)鉆井參數的設計問題,鉆井參數的合理設計,對于常規鉆進來講,只能影響到鉆進速度,而對于PDC鉆頭復合鉆進,不但嚴重影響鉆進速度,而且會影響到鉆井的安全,這對整個的鉆井工程更為重要。

3)泥漿的合理應用問題,泥漿稱為鉆井的血液,泥漿的應用,在石油鉆井中,尤其進尺快的深井,顯得極為重要,許多井下的事故,大部分都是由于泥漿的使用不當而引起的。在PDC鉆頭的復合鉆進中,泥漿不但影響到鉆井的效率,而且對PDC鉆頭的使用壽命有著密切的影響。

4)常規三牙輪鉆頭,對于沖擊、超載的鉆壓影響不十分嚴重,但PDC鉆頭對于上述的問題則十分敏感,嚴重時可能造成鉆頭的報廢。

5)PDC鉆頭要有特殊的保護和安裝方法,牙輪鉆頭對于在安裝時的沖擊、超載的鉆壓影響不十分嚴重,但PDC鉆頭對于上述的問題則十分敏感,嚴重是可能造成鉆頭的報廢或井下事故。

6)對于螺桿鉆具選型,在實鉆中經過對比,認為采用低速中排量螺桿單彎為宜,本區大量采用了7L172系列和7L165系列的0.75度到1.25度的單彎螺桿。

制定了《PDC復合鉆進施工組織計劃》、《PDC鉆頭鉆進操作規程》、《PDC鉆頭復合鉆進鉆井參數》、《PDC鉆頭復合鉆進設計方案》,領導井隊員工學習、演練,為順利完成本項技術創造了良好的基礎條件。

4 技術應用與效果

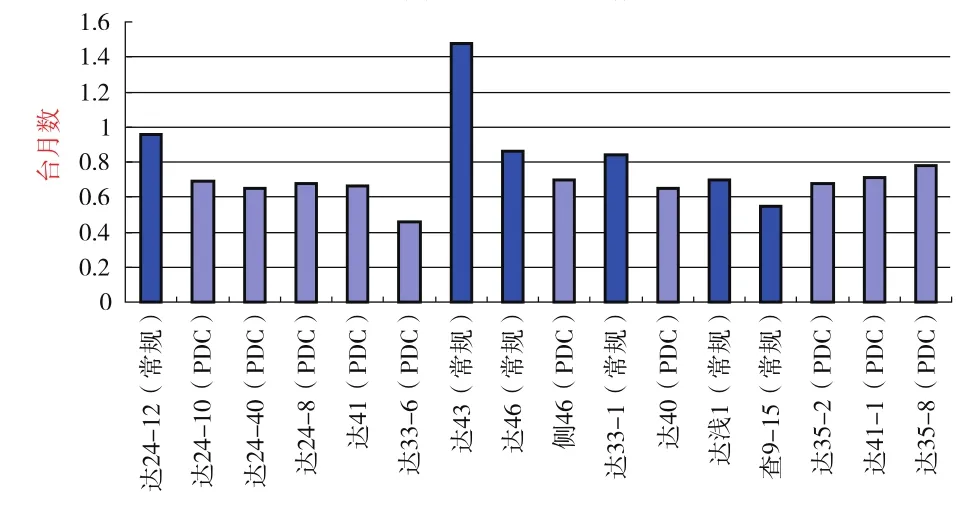

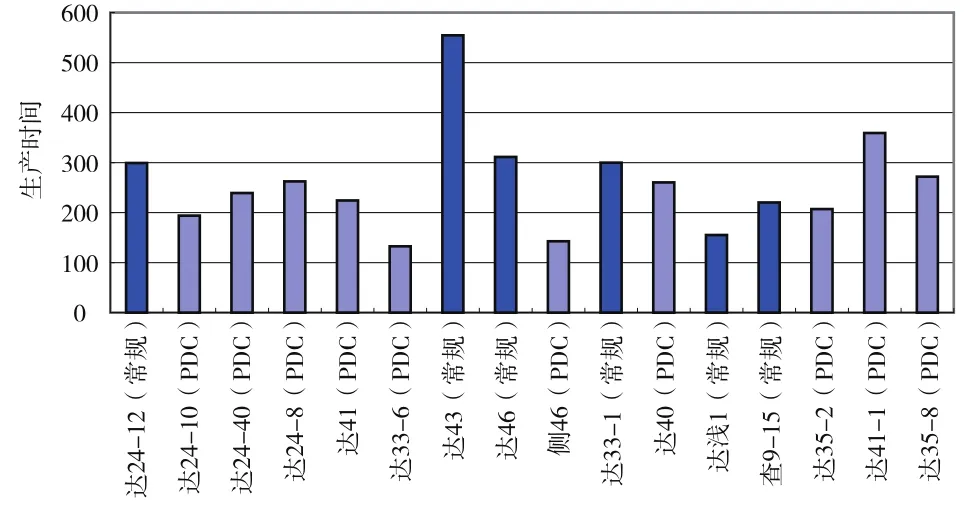

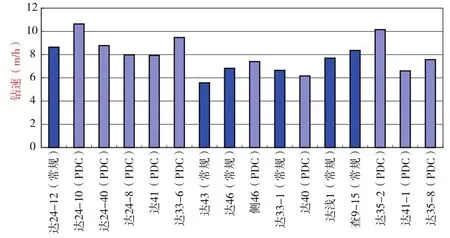

本年度用PDC復合鉆進技術完成了10口井,用常規鉆井技術完成了6口井,從臺月數、生產時間、非生產時間、鉆進速度、鉆井費用等5個方面進行了系統的分析對比(見分析對比圖1,其中達24-12,達43,達46,達33-1,達淺1,查9-15為常規工藝鉆井,用深顏色與PDC方式鉆井區別)如下:

1)平均0.90臺月(最小0.55~最大1.48)下降到平均0.67臺月(最小0.46~最大0.78)見圖2。

2)生產時間從平均307h(最小155~最大554)降低到230h(最小194~最大359)見圖3。

3)非生產時間從平均162h(最小105~最大258)降低到84h(最小4.5~最大139)見圖4。

PDC與常規方式鉆進綜合對比圖(圖1)(常規按100%計算)

PDC鉆進與常規牙輪鉆進臺月數對比圖(圖2)

PDC與常規牙輪鉆進生產時間對比圖(圖3)

PDC與常規牙輪鉆進非生產時間對比圖(圖4)

4)鉆進速度從平均7.29m/h(最小5.57~最大8.64)上升到8.27m/h(最小6.16~最大10.64)見圖5。

PDC與常規牙輪鉆進鉆速對比圖(圖5)

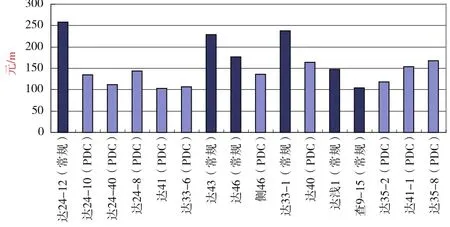

5)鉆井費用從平均192元/m(最低105~最高258)下降到134元/m(最低103~最高168)見圖6。

鉆井費用對比圖(圖6)

從數據的對比(圖1)中可以看出,PDC復合鉆進的臺月數90%分布在0.6~0.8之間,說明這種鉆進方法穩定、可靠,(達33-6井連續鉆進6d,創我公司的鉆井歷史記錄);30%的非生產時間在15h以下,說明這種鉆進方法從總體上對鉆井設備、鉆具磨損小,延長了設備的使用壽命;鉆井成本70%在100~150元/m之間,明顯降低了投入,達到了提速增效之目的。

5 結束語

在應用該技術的第一口井就節省成本15萬元以上,提高鉆井時效8d。全年共使用此項技術完成10口鉆井,鉆井費用由原來的192元/m下降到134元/m,直接節省鉆井成本78萬元以上,并保證了鉆井工程的質量,全年的鉆孔優良率達到100%。我們的施工井隊被中原油田評為“專業化施工優勝單位”稱號。

此項技術的成功引進與推廣,攻克了多年來困擾我公司在白銀查干及相鄰區塊鉆進時效慢,井身質量不易控制等難題,為整個公司各鉆井隊的提速增效起到了重大的推動作用。

[1] 杜曉瑞,王桂文,王德良,等.鉆井工具手冊[M].北京:石油工業出版社,2000.

[2] 郭書昌,劉喜福.鉆井工程安全手冊[M].北京:石油工業出版社,2009.

Introduction and Extension of Pdc Bit Compound Drilling Technology

Song Xue-zhong

Through the practical experience of drilling service for many years,the paper introduces the new technology of compound drilling of PDC bit.Through the application and popularization of this new technology,our company saved the cost of drilling work,Signif cant economic benef ts.

PDC bit;drilling cost;compound drilling

TE24

B

1003-6490(2016)11-0028-02

2016-10-10

宋學重(1968—),男(蒙古族),內蒙古赤峰市人,助理工程師,主要從事石油、天然氣、頁巖氣、煤層氣的鉆井管理工作。