混合污水厭氧處理適應性研究

孫曉峰 鄧 睿 史丹妮 盧保中

(中國石化上海石油化工股份有限公司環保水務部,上海200540)

混合污水厭氧處理適應性研究

孫曉峰 鄧 睿 史丹妮 盧保中

(中國石化上海石油化工股份有限公司環保水務部,上海200540)

研究了以內循環厭氧處理技術(IC)對精對苯二甲酸(PTA)污水與乙二醇污水進行混合厭氧處理的工藝效果。不同配比和不同化學需氧量(CODCr)負荷的中試試驗以及應用于生產裝置的工業化試驗表明:將乙二醇污水摻入到PTA污水中進行混合處理是可行的,當兩者的體積比為1∶2時,CODCr去除率可達到75%,產氣率0.3~0.5 L/g,污泥負荷高達0.6 g/(g·d)時,厭氧系統依然運行正常。

精對苯二甲酸污水 乙二醇污水 厭氧處理 工藝研究

化工生產過程中各裝置的工藝排水具有有機物含量高、可生化性好的特點,通常需要通過預處理降低其有機物含量后再進入下游的綜合污水處理廠。在工業廢水的處理上,厭氧+好氧生物處理已被證明是去除有機污染物的有效手段[1],特別是對于生化性差、難以降解、高濃度的廢水,厭氧生物處理將作為首要的選擇[2~6],厭氧處理部分作為預處理步驟可去除大部分的有機化合物。

石化企業污水中的高濃度有機污水,根據其有機物類型、濃度和可生化性,采用厭氧+好氧組合工藝處置已是發展趨勢。主要的厭氧工藝設施有上流式厭氧污泥床(UASB)[2]、厭氧反應器(AF)[3]、內循環反應器(IC)[4]等。超過80%的精對苯二甲酸(PTA)生產企業采用了厭氧+好氧生物處理工藝[7-11],重鉻酸鉀(K2Cr2O7)作為氧化劑測定出的化學耗氧量(CODCr)去除率達到80%,再經過好氧生物處理后最終出水達到《污水綜合排放標準》中的二級排放標準。

一般情況下,PTA污水中的CODCr較高[1-3],乙二醇污水中的CODCr較低[7-8],隨著市場形勢的不斷變化,近年來PTA污水量持續減少。因此中國石化上海石油化工股份有限公司(以下簡稱上海石化)開展了兩種污水不同配比條件下厭氧處理效果的試驗,得出最佳配比,并且應用于工業生產。

1 上海石化PTA和乙二醇污水處理現狀

上海石化PTA污水厭氧處理裝置于2011年12月開車運行,采用IC內循環中溫厭氧反應器技術,設計處理能力為260 m3/h。由于各裝置進行節水減排及市場形勢的變化,污水裝置運行負荷逐年降低,實際處理水量只有180~200 m3/h,尚有60~80 m3/h的余量。污水平均CODCr為5 500 mg/L,超出設計值4 400 mg/L,裝置CODCr去除率約70%。

乙二醇污水處理裝置采用好氧接觸氧化工藝,設計處理能力170 m3/h,目前污水處理量120~130 m3/h。污水中的CODCr為1 000~2 000 mg/L,溫度25~38 ℃,裝置運行較為穩定,出水水質達到二級生化納管標準(CODCr<500 mg/L)。

由于PTA污水厭氧裝置運行負荷未滿,尚有余量,且隨著市場形勢變化,PTA污水水量將繼續減少。目前PTA污水的CODCr較高,乙二醇污水的CODCr較低,引進后能起到稀釋緩沖作用,對平衡穩定厭氧裝置系統的運行能起到很大作用,特別是在遇到高濃度沖擊的時候尤為重要,因而可以將乙二醇污水引入PTA污水厭氧裝置進行混合處理。引進乙二醇污水后,原乙二醇污水處理裝置處理量得到降低,亦可以減少輔助藥劑投加量和曝氣風量,降低能耗。

PTA污水厭氧裝置顆粒污泥產量很低,而乙二醇污水具較好的生化性,和PTA污水混合后能平衡穩定系統,有利于污泥馴化和顆粒化馴化,增加顆粒污泥產量,通過對污泥顆粒化的研究,還可為生產裝置的污泥顆粒化研究做技術準備。

2 試驗部分

2.1 工藝流程

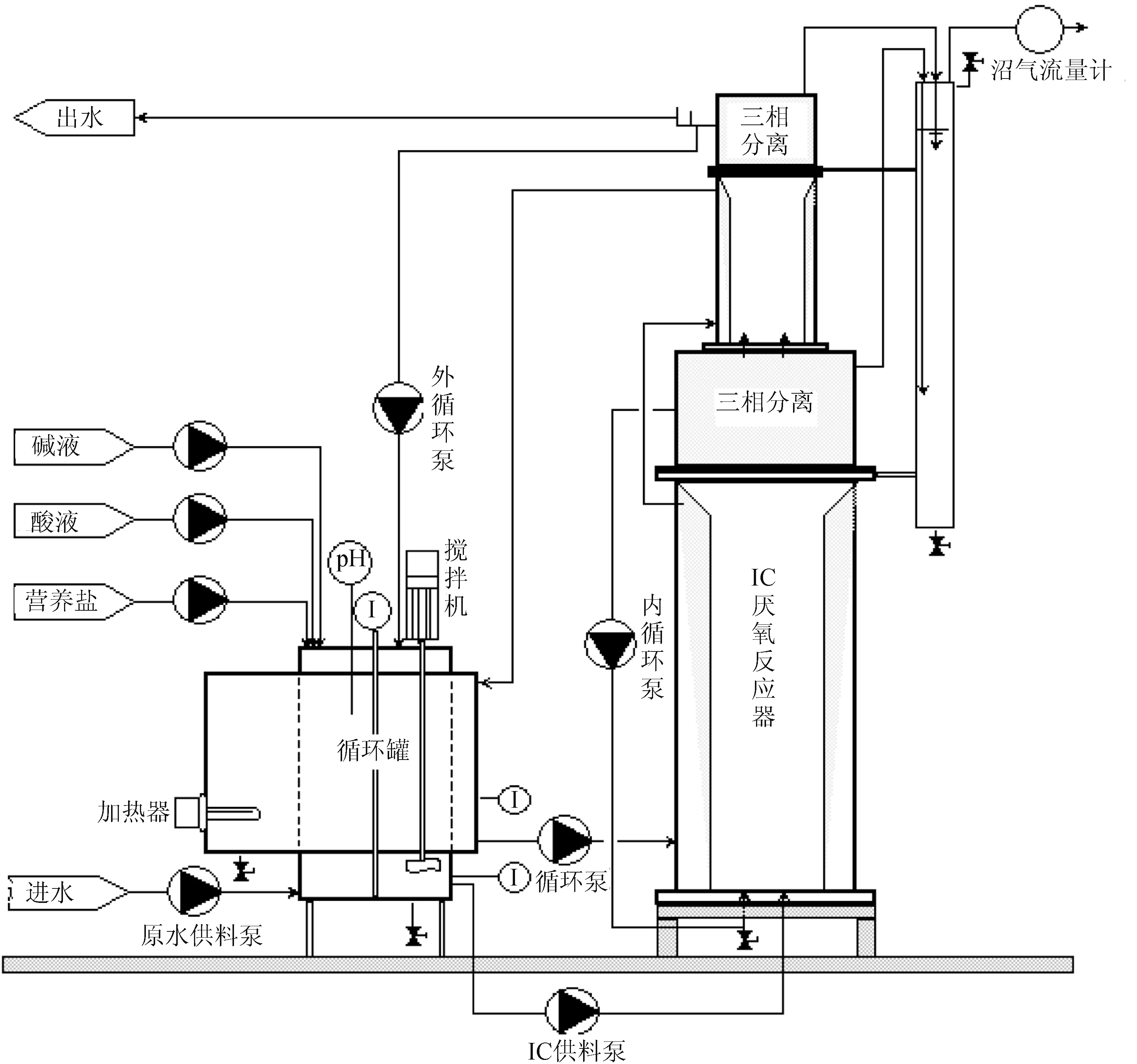

原水供料泵將混合廢水儲存罐內的廢水泵入循環罐,廢水的pH和溫度將在循環罐中被調整到IC反應器允許的范圍內,同時氮、磷、微量營養鹽和鈣也在此投加,IC供料泵將循環罐中的廢水泵入IC反應器中,通過調整IC供料泵的轉速來調整進入IC的水量以保證IC的CODCr負荷滿足要求。沼氣流量計連續監測排出系統的沼氣量,工藝流程見圖1。

圖1 試驗工藝流程

2.2 試驗過程

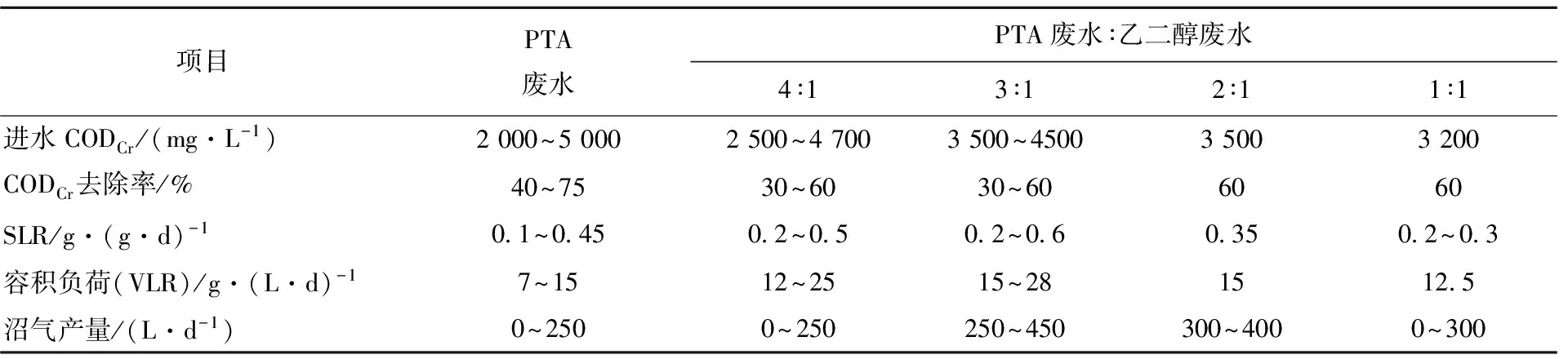

第一階段運行時間2個月(2015年8月10日—10月13日),進水完全為PTA廢水。CODCr去除率40%~75%,平均為53%。從該階段的運行情況來看,沼氣產量隨著污泥負荷(SLR)的變化也相應變化。當SLR為0.45 g/(g·d)(即每天每1 g污泥所處理的CODCr的量為0.45 g,下同)時,沼氣產量達到250 L/d,產氣率0.4。這與PTA厭氧生產裝置的運行工況相接近,說明接種的厭氧污泥已充分馴養,完全適應PTA廢水水質。

第二階段運行時間2周(2015年10月14日—30日),PTA廢水與乙二醇廢水體積比為4∶1,該階段進水CODCr變化仍較明顯,CODCr去除率30%~60%,平均為43%。沼氣產量小于250 L/d,厭氧污泥仍具有較好的產甲烷活性。SLR可達到0.5 g/(g·d)。

第三階段運行時間3周(2015年10月31日—11月18日),PTA廢水與乙二醇廢水體積比為3∶1,該階段進水CODCr變化仍較為明顯,CODCr去除率30%~75%,平均為55%。沼氣產量250~450 L/d,厭氧污泥具有較好的產甲烷活性,SLR可達到0.6 g/(g·d)。

第四階段運行時間4周(2015年11月19日—12月16日),PTA廢水與乙二醇廢水體積比為2∶1,該階段由于乙二醇廢水比例增加,進水CODCr波動性減少,CODCr去除率可達到75%以上,沼氣產量300~400 L/d,反應器處于比較好的運行狀態。

第五階段運行時間3周(2015年12月17日—2016年1月6日),PTA廢水與乙二醇廢水體積比為1∶1。該階段乙二醇廢水比例進一步增加,進水的CODCr降低,進水波動較小,厭氧CODCr去除率基本穩定在60%左右,沼氣產量小于300 L/d。

通過不同體積比下乙二醇和PTA混合污水的厭氧試驗,優化試驗條件考察其生物降解性、穩定性,各配比數據見表1。

表1 配比試驗結果

2.3 試驗結果

(1)隨著乙二醇污水的加入和比例的不斷增加,減少了PTA水質波動的影響,有利于厭氧系統的穩定運行,CODCr去除率呈不斷增加趨勢。

(2)厭氧污泥可以適應乙二醇和PTA混合廢水的水質,厭氧污泥活性良好,顆粒化正常,產氣率在0.3~0.5 L/g,屬于正常的范圍。即使當SLR高達0.6 g/(g·d)時,系統仍能保持正常運行,產沼氣正常。

(3)乙二醇廢水與PTA廢水混合,既能對PTA廢水進行恰當稀釋,減少PTA廢水水質波動以及生物抑制性成分對厭氧微生物活性的影響,又能提高廢水的可生化性和厭氧CODCr去除率。同時,PTA廢水中大多為小分子有機酸,廢水預酸化度高,不利于形成良好的顆粒污泥,隨著乙二醇廢水的加入,為污泥顆粒化提供了有利條件。

(4)基于配比試驗的結果,并結合兩個污水站兩種污水量的實際情況,PTA廢水與乙二醇廢水最佳的體積比為2∶1,該比例下試驗裝置運行正常不受沖擊時CODCr去除率達到75%。

3 工業應用

3.1 工業應用運行情況

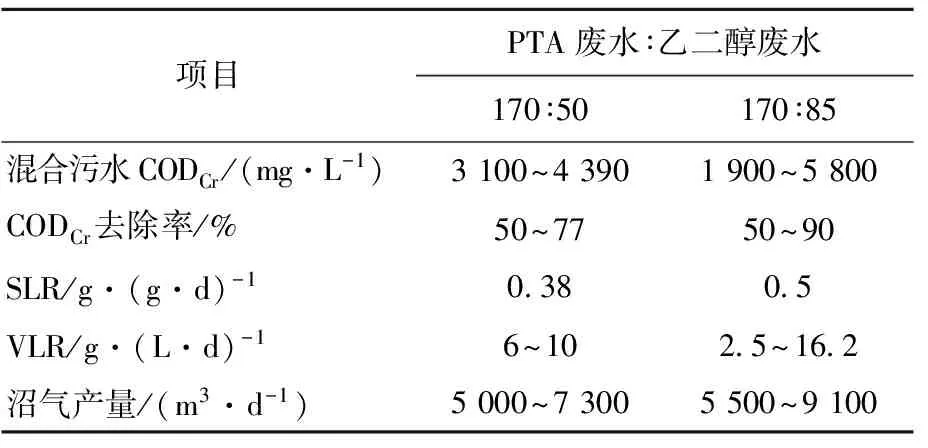

馴化適應性階段,開始時少量引入乙二醇污水至PTA污水厭氧處理裝置進行混合處理,其投加量由20 m3/h逐步提高至50 m3/h,最終兩種污水比例達到3.6∶1,上升流速約5 m/h,水力停留時間約10 h,混合污水平均CODCr為3 739 mg/L,出水平均CODCr為1 358 mg/L,平均CODCr去除率63.4%,平均SLR為0.38 g/(g·d),平均VLR為7.03 g/(L·d),平均沼氣產量為4 951 m3/d。

在滿負荷運行階段,乙二醇污水投加量增加至85 m3/h,兩種污水量比例為2∶1,上升流速約為5.3 m/h,水力停留時間約為8.5 h,混合污水的平均CODCr為3 385 mg/L,出水的平均CODCr為824 mg/L,CODCr平均去除率74.8%,平均SLR為0.43 g/(g·d),平均VLR為8.6 g/(L·d),平均沼氣產量為6 465 m3/d(見表2)。

表2 工業應用運行情況

3.2 工業化應用效果分析

3.2.1 污水處理效果

隨著乙二醇污水的逐步投加混合,厭氧裝置的處理效果并未受任何影響,而且隨著乙二醇污水量的增加,CODCr去除率不斷增高,沼氣產量不斷增加,即使SLR達到0.6 g/(g·d)的高負荷,系統運行依然穩定,出水CODCr較之前明顯降低。

3.2.2 經濟效益

(1)物耗和能耗降低

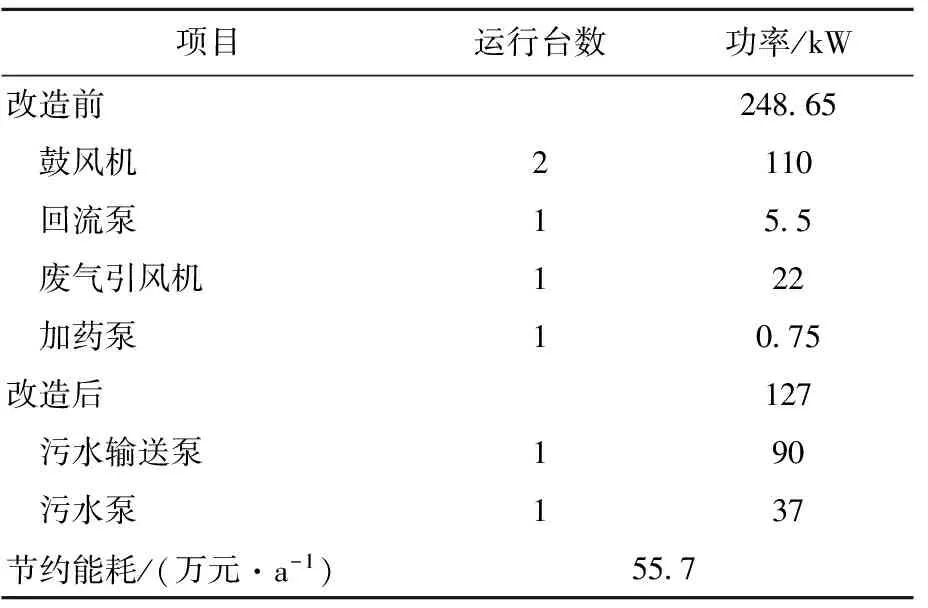

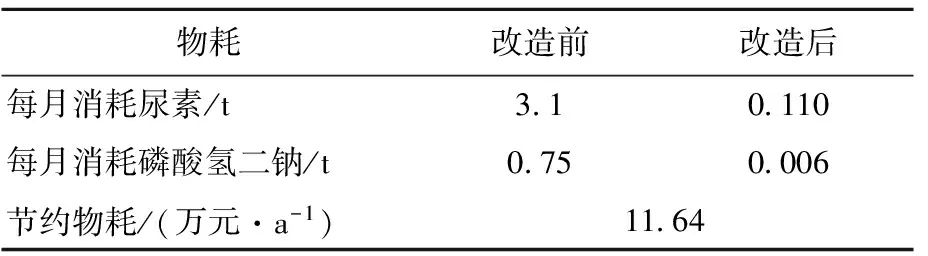

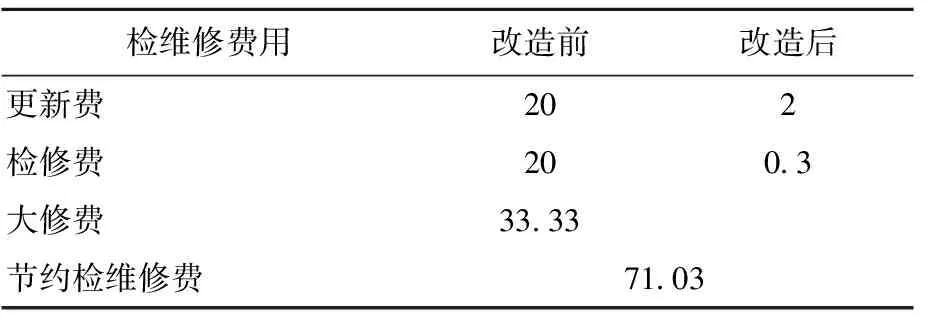

將乙二醇污水混合摻入PTA污水厭氧裝置進行厭氧處理后,每年可節約能耗55.7萬元,節約物耗11.64萬元,節約檢修費用71.03萬元,合計節約成本138.4萬元(見表3~5)。

表3 改造前后能耗比較

表4 改造前后物耗比較

表5 改造前后檢修費用對比 萬元/a

(2)增產沼氣,能源回收利用

將100 m3/h,CODCr約為1 700 mg/L的乙二醇污水引入厭氧裝置后,相當于增加CODCr負荷4.08 t/d,按照0.4 L/g的產氣率和75%的CODCr去除率計算,可增產沼氣1 224 m3/d。

2015年氧化站厭氧裝置較2014年實際累計增產甲烷氣356 146 m3。

沼氣熱值可達20.9~25.1 MJ/m3,天然氣熱值按33.4 MJ/m3計,則截止至2015年12月底,可替代天然氣的量為:

356 146×(20.9/33.4)=222 591 m3。

天然氣單價按3元/m3計,可節約:

222 591×3/10 000=66.77萬元

(3)環境效益分析

乙二醇污水站采取接觸氧化工藝,需通過鼓風機對接觸氧化池曝氣來實現對有機物的降解,在該過程中接觸氧化池內產生大量有機廢氣,而接觸氧化池池體表面積較大,氣體散發面積大,較易散發至周邊對空氣環境造成不良影響。將乙二醇污水引入厭氧裝置進行厭氧處理后,原乙二醇污水站裝置處廢氣有組織排放點取消,不再排放有機廢氣,按照15 m排氣筒排放揮發性有機物(VOC)質量濃度75.9 mg/m3,氣量1 1000 m3/h,排氣筒直徑700 mm計算,每年可減排27.2 t非甲烷總烴。在氧化站厭氧裝置運行中,將乙二醇轉化為甲烷氣體進行回收利用,由于沒有曝氣攪動的作用,整個反應器為塔式密封結構,廢氣散發面小,因而對環境影響較小,改造前后厭氧裝置現場和周邊空氣異味并無明顯變化。

4 結語

石化行業內有大量同時擁有PTA生產裝置和乙二醇生產裝置的企業,因而乙二醇污水和PTA污水混合厭氧處理技術路線有很廣闊的應用前景。通過適當的改造,企業可實現兩種污水混合厭氧處理,能解決企業的現實問題,并帶來顯著效益。

[1] 肖志明.PTA污水處理技術綜述[J].聚酯工業,2005,18(5):15-17.

[2] 王世明,崔中利,李順鵬.UASB反應器處理PTA廢水的研究[J].環境污染與防治,2003,25(4):237-239.

[3] 何小娟,李旭東,周琪.PTA生產廢水的處理及綜合利用[J].給水排水,2006,32(21):146-148.

[4] 金嘯.乙二醇廢水處理流程的優化研究[J].中國給水排水,2011,27(9):98-100.

[5] 尹洪忠.兼氧-好氧法處理乙二醇生產廢水[J].金山油化纖,2003(4):23-26.

[6] 張東曙,高延耀,李皓.HCR預處理乙二醇廢水可行性研究[J].上海環境科學,2003,22(11):746-749.

[7] 范景福,張建成,劉獻玲,等.生物流化床處理乙二醇廢水試驗研究[J].工業用水與廢水,2013,44(3):26-29.

[8] 楊海亮.UASB反應器處理乙二醇廢水效能研究[D].蘇州:蘇州科技學院,2011.

[9] 張超,李本高.石油化工污水處理技術的現狀與發展趨勢[J].工業用水與廢水,2011,42(4):6-11.

[10] 徐朝莉.PTA污水處理工程實例[J].工業用水與廢水,2004,35(3):62-64.

[11] 陳學漢,孫文升,房偉.石油化工混合污水處理工程實例介紹[J].工業用水與廢水,2006,37(3):84-86.

Study on Adaptability of Mixed Sewage Anaerobic Treatment

Sun Xiaofeng,Deng Rui,Shi Danni,Lu Baozhong

(DepartmentofEnvironmentalProtectionandWaterWorks,SINOPECShanghaiPetrochemicalCo.,Ltd.,Shanghai200540)

The effect of mixed anaerobic treatment of purified terephthalic acid (PTA) wastewater and ethylene glycol (EG) wastewater with internal circulation anaerobic treatment technique (IC) was studied.The pilot tests of different proportions and different chemical oxygen demand (CODCr) loads and the industrialization tests applied to the production plants showed that it was feasible to incorporate ethylene glycol wastewater into the PTA wastewater for mixing treatment.When the volume ratio of PTA wastewater to EG wastewater was 1∶2,the CODCrremoval rate was 75%,the gas production rate was 0.3 ~ 0.5 L/g,and the anaerobic system still operated normally when the sludge loading reached 0.6 g/(g·d).

purified terephthalic acid wastewater,ethylene glycol wastewater,anaerobic treatment,process study

2016-09-06。

孫曉峰,男,1969年出生,1991年畢業于華東化工學院高分子化工專業,高級經濟師,現主要從事石油化工環保管理工作。

1674-1099 (2016)06-0048-05

X703.1

A