動車組軸箱彈簧多響應穩健優化設計方法

李永華,董少迪

(大連交通大學 交通運輸工程學院,遼寧 大連 116028)

目前,車輛軸箱彈簧優化設計的研究主要集中在優化模型和優化算法兩方面。

在優化模型方面,孫劍萍等[1]、王紅等[2]提出了基于模糊數學和可靠性優化設計理論的優化模型,在保證彈簧輕量化的同時實現了彈簧防共振性、靜強度、疲勞強度的優化;商躍進等[3]利用系統工程方法建立了變剛度彈簧組的優化模型,在使彈簧輕量化的同時,分析了對減振裝置中楔塊形狀的影響程度。但上述優化模型極少考慮彈簧的簧條直徑、彈簧中徑、工作圈數、剪切模量及密度等影響因素發生波動時對彈簧的質量、剛度和自然頻率等質量特性的影響。為了使彈簧的質量特性對這些影響因素的變化不敏感,商躍進等[4]又提出了機車軸箱彈簧的穩健優化設計方法,但所建立的優化模型僅考慮了彈簧的單個質量特性對彈簧穩健性設計的影響,未考慮影響因素變化情況下彈簧的剛度、自然頻率、質量等多個彈簧質量特性的穩健性。為了保證彈簧的各質量特性對彈簧的簧條直徑、彈簧中徑、工作圈數、剪切模量及密度等影響因素的波動不敏感,實現彈簧的多個質量特性的穩健性,有必要對動車組軸箱彈簧進行多響應穩健優化方法的研究。

在優化算法方面,韓錕等[5-6]提出1種遺傳算法與蟻群算法結合的混合算法,使其能快速、準確實現全局優化解,但遺傳算法易陷入局部最優,蟻群算法又有收斂速度慢的缺點。

為避免這些缺點,學者們提出了可以解決全局最優、高效準確的優化算法和多響應穩健優化方法[7-11],如改進的廣義距離函數法[7]、滿意度函數法[8]、新的D-optimal試驗設計方法[9]、均方誤差法[10]等,以及Yadav等[11]提出如何權衡多個具有相關性的質量特性,對多個具有相互沖突的質量特性進行了優化研究。這些研究主要關注多響應穩健優化的理論及方法,但未進行實際應用研究。并且在優化時無法準確把握設計者的偏好。物理規劃法具有靈活度高、計算簡便、把握實際等優點,能有效地處理多目標問題,可準確地把握設計者的偏好,有效地權衡各質量特性的穩健性,從實際出發解決動車組軸箱彈簧多響應特性的穩健性問題。

本文在考慮動車組軸箱彈簧的簧條直徑、彈簧中徑、工作圈數等可控因素及剪切模量、密度等不可控因素及其相互關系的基礎上,根據物理規劃法的偏好函數權衡動車組軸箱彈簧各質量特性(質量、剛度、自然頻率)的穩健性,把握設計者的滿意度,構建多響應穩健優化模型,從而獲得穩健優化解,并與傳統解進行對比分析。

1 動車組軸箱彈簧多響應穩健優化模型

穩健性要求產品的質量特性值對影響因素的干擾不敏感[12]。在設計彈簧中考慮的影響因素主要有簧條直徑、彈簧中徑、工作圈數、剪切模量及密度等,這些影響因素會造成彈簧質量、剛度和自然頻率等質量特性的波動。信噪比是衡量彈簧穩健性的評價指標,其值越大則表示彈簧質量波動越小,即質量特性偏離目標值的程度越小,彈簧越具有較高的穩健性。本文采用信噪比的方法[13]度量彈簧的多質量特性對影響因素變化的波動,通過計算各質量特性的信噪比值,并擬合成信噪比函數,使其達到最大化,以保證多響應質量特性的穩健性。另外,由于不同設計師對于軸箱彈簧的設計變量選取有不同的偏好,這會影響彈簧的多響應質量特性。因此,本文利用物理規劃法[14]的偏好函數對各質量特性進行滿意度劃分,從實際出發,高效、簡便地權衡彈簧中的各質量特性,以解決同時實現多個質量特性穩健性的問題。

1.1 質量特性值的信噪比

常用的信噪比主要有3種類型[13],分別如下。

(1)具有望目特性質量特性的信噪比SN1。當動車組軸箱彈簧的質量特性值y有1個確定不為零的目標值,則

(1)

(2)具有望小特性質量特性的信噪比SN2。當動車組軸箱彈簧的質量特性值y不取負值,且越小越好,目標值為零,則

(2)

式中:yq為彈簧在第q次試驗的質量特性值。

(3)具有望大特性質量特性的信噪比SN3。當動車組軸箱彈簧的質量特性值y不取負值,且越大越好,目標值為零時最差,則

(3)

1.2 物理規劃法

物理規劃法是一種處理多目標優化設計的有效方法,主要應用偏好函數反映設計者的滿意度[15]。偏好函數是一種為實現設計者要求的定量定性的描述,一般可分極小型、極大型、趨于某范圍型、趨于某目標型4種類型,每種類型又由“軟”型和“硬”型2種情況組成[16]。為實現動車組軸箱彈簧中各質量特性的穩健性,一般要求其質量特性的信噪比值越大越好,故采用極大型軟偏好函數描述,該函數將其5個分曲線段分別進行擬合[17],如圖1所示。圖中:i為設計目標的個數,i=1,2,…,t;yi為第i個設計目標的質量特性值;yik為第i個設計目標的質量特性值在第k段的區間邊界值,k=1,2,…,5;fk為第k段的區間邊界偏好值;fik為第i個設計目標質量特性值在第k段的區間偏好函數。

圖1 極大型軟偏好函數

極大型軟偏好函數的擬合曲線表達式為

(4)

c(yi(k-1)-yi)+dk=2,3,…,5

(5)

其中,

綜合所有設計目標的偏好函數,得出總偏好函數fv為

(6)

其中,

X=(x1,x2,x3)

式中:X為動車組軸箱彈簧設計變量的向量,其中x1為簧條直徑,x2為彈簧中徑,x3為工作圈數;fik[yi(X)]為包含動車組軸箱彈簧設計變量X的第i個設計目標質量特性在第k段的偏好函數。

1.3 多響應穩健優化模型建立

結合信噪比與物理規劃法得出動車組軸箱彈簧各質量特性信噪比函數的總偏好函數,并將其作為目標函數,給出相應的約束條件,構建基于物理規劃法的動車組軸箱彈簧多響應穩健優化模型。

(7)

s.t.

ySNH-i(X)≥ySNH-iL(X)

gj(X)≤0

XL≤X≤XU

式中:H代表信噪比的望目特性、望小特性和望大特性,H=1,2,3;fik[ySNH-i(X)]為第i個設計目標的質量特性的信噪比函數ySNH-i(X)在第k段的偏好函數;ySNH-iL(X)為第i個設計目標的質量特性的信噪比函數的最小值;gj(X)為軸箱彈簧的不等式約束,j為約束條件的個數,j=1,2,…,l;XU和XL分別為設計變量X的上、下界。

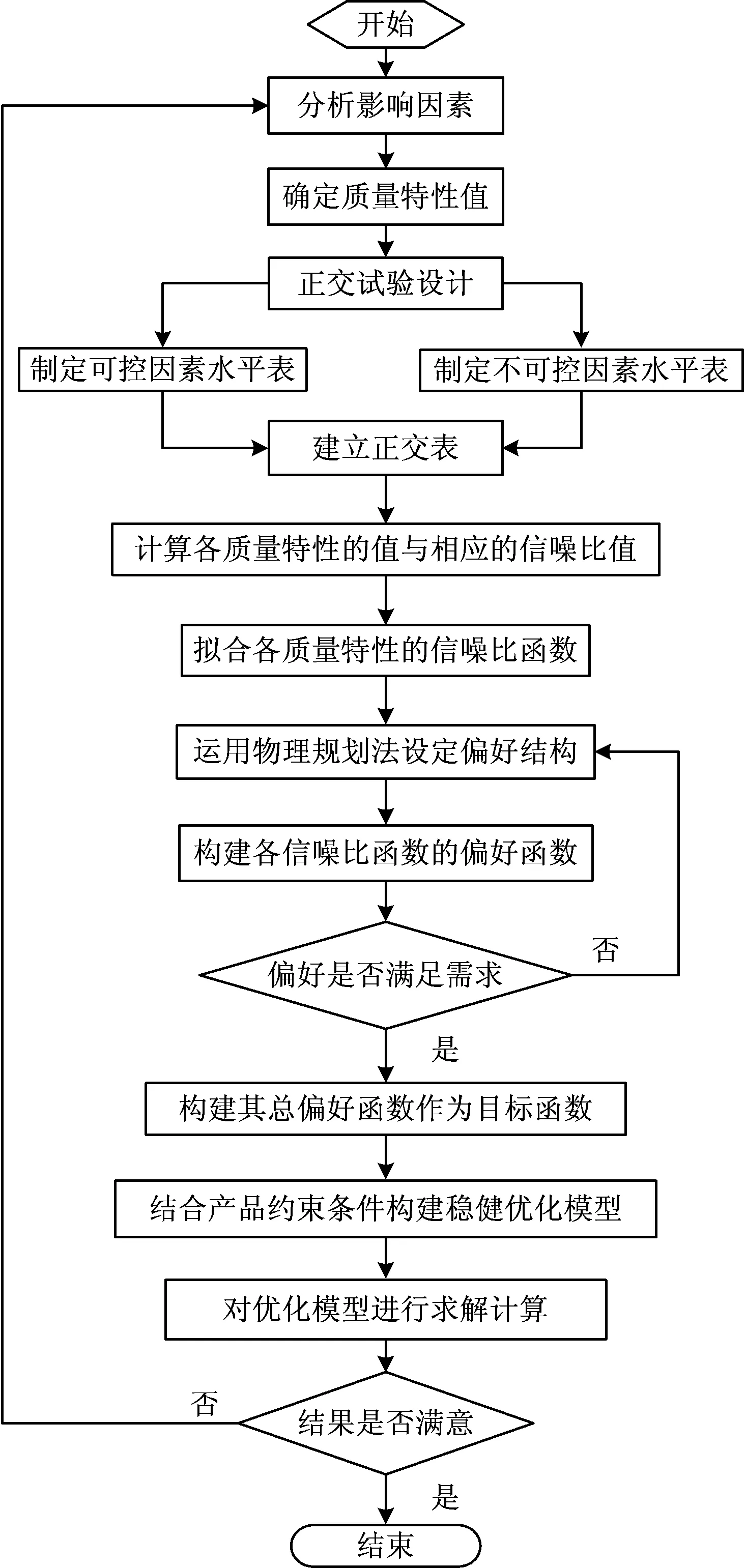

2 動車組軸箱彈簧多響應穩健優化流程

動車組軸箱彈簧多響應穩健優化流程如圖2所示。

動車組軸箱彈簧多響應穩健優化的主要步驟如下。

步驟1:分析影響因素。確定影響動車組軸箱彈簧穩健性的影響因素,并按可控影響因素與不可控影響因素分類;再根據彈簧的設計要求確定其水平值。

步驟2:確定彈簧的質量特性。在動車組軸箱彈簧多響應穩健優化設計中,以自然頻率、剛度和質量等為質量特性,進一步分析各質量特性的信噪比特性并選擇相應的信噪比函數。

圖2 多響應穩健優化流程圖

步驟3:建立多響應穩健優化模型。首先確定動車組軸箱彈簧的設計變量,并采用正交試驗設計方法列出正交表,計算得出動車組軸箱彈簧的各質量特性值及相應的信噪比值;然后根據物理規劃法構建信噪比的偏好函數,以及基于動車組軸箱彈簧各質量特性的信噪比值擬合得到其多響應質量特性的信噪比函數,再根據設計者的偏好構建各偏好函數;若某些偏好函數不能滿足設計的要求,則需要重新根據物理規劃法的偏好結構建立偏好函數,若滿足設計要求,則對各偏好函數進行整合,構建總偏好函數,并以此作為設計目標;最后以軸箱彈簧自身參數為邊界條件,以強度、靜撓度等為約束條件,構建動車組軸箱彈簧的多響應穩健優化模型。

步驟4:求解優化模型。運用ISIGHT平臺中的拉丁超立方試驗設計抽樣方法進行采點抽樣,結合多島遺傳算法對模型進行組合優化求解,高效、準確、快速地找出優化模型的全局穩健性最優解。

3 實例分析

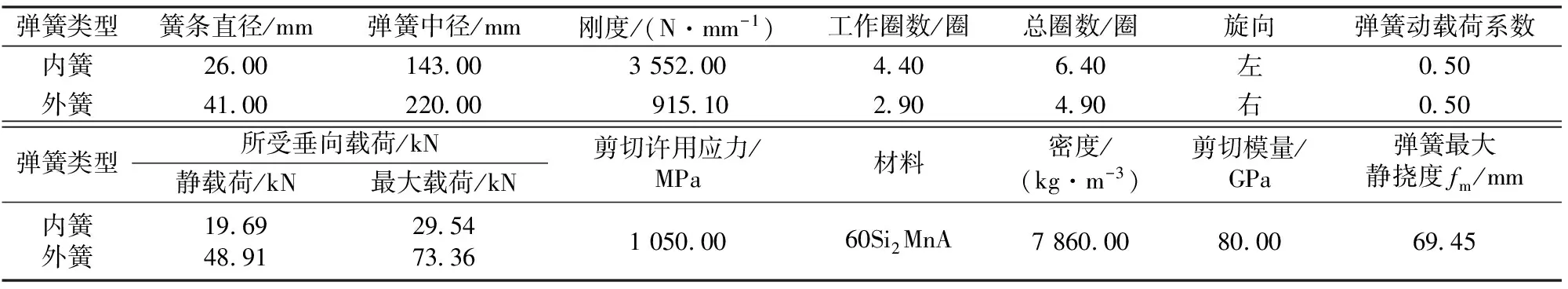

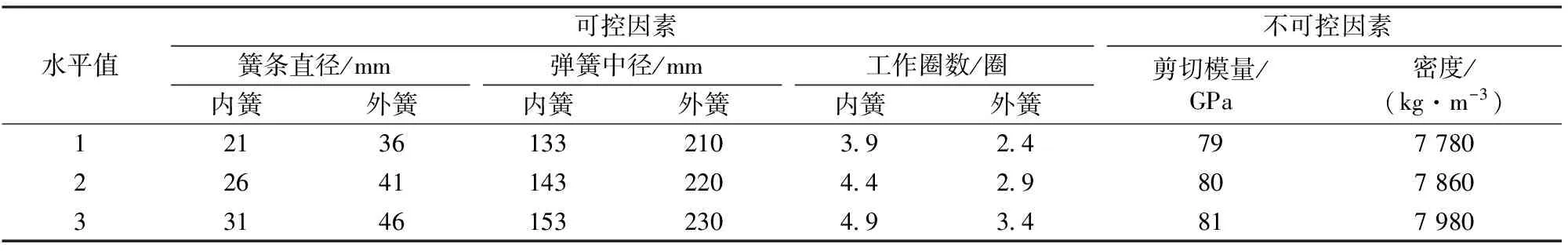

某型動車組中的某輛動車[18],其定員為100人,定員質量為56 t,其軸箱彈簧裝置的具體參數見表1。

3.1 分析影響因素

在對動車組軸箱彈簧進行優化設計時,選取簧條直徑x1、彈簧中徑x2、工作圈數x3為可控因素,選取軸箱彈簧的剪切模量z1和密度z2為不可控因素,其具體參數的水平值見表2。

表1 某型動車組軸箱彈簧裝置參數表

表2 軸箱彈簧的影響因素及其參數的水平值

3.2 確定質量特性

在動車組軸箱彈簧多響應穩健優化設計中,以自然頻率、剛度和質量為多響應質量特性,計算其質量特性值。

自然頻率在一定范圍內具有望大特性,其質量特性值y1為

(8)

剛度具有望目特性,其質量特性值y2為

(9)

質量具有望小特性,其質量特性值y3為

(10)

因此,計算動車組軸箱彈簧自然頻率、剛度和質量的信噪比時應分別采用式(3)、式(1)和式(2)。

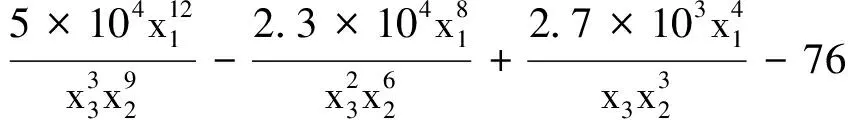

3.3 建立多響應穩健優化模型

正交試驗設計中需考慮3個設計變量(可控因素)與假設的交互作用,故可采用正交表L18(21×37),同時試驗還受到2個三水平噪聲因子(不可控因素)的影響,每個試驗組合需執行3次,則計算軸箱彈簧的內、外簧的質量特性值共進行108次試驗。根據軸箱彈簧各質量特性的要求,按信噪比公式可計算出各質量特性值的信噪比值,見表3。

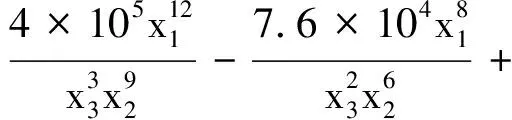

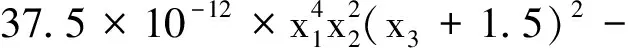

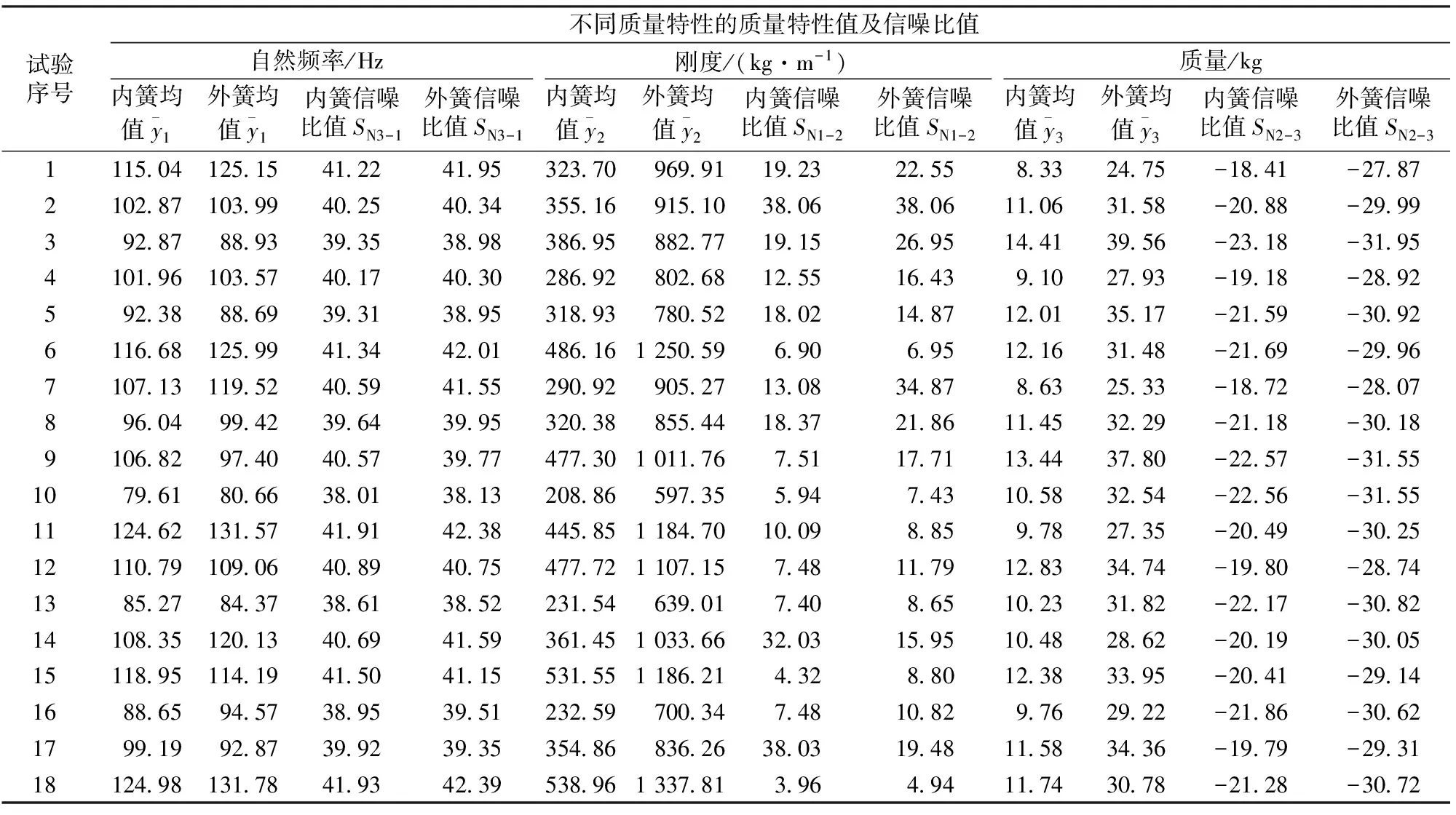

根據表3數據,應用MATLAB軟件中的最小二乘法,可擬合出動車組軸箱彈簧內簧的各質量特性信噪比函數為

(11)

(12)

(13)

同理,擬合得出動車組軸箱彈簧外簧的各質量特性信噪比函數為

(14)

(15)

(16)

表3 內、外簧的質量特性值及信噪比值

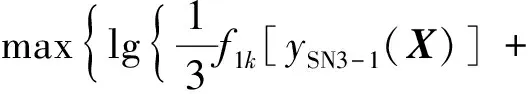

將上述得出的各信噪比函數作為新的響應,根據各自的偏好函數,得出信噪比函數的總偏好,結合動車組軸箱彈簧的性能約束與邊界約束,利用文中所提方法構建動車組軸箱彈簧的多響應穩健優化模型為

(17)

s.t.

ySN3-1(X)≥38.01(內簧),

ySN3-1(X)≥38.13(外簧)

ySN1-2(X)≥4.94(內簧),

ySN1-2(X)≥3.96(外簧)

ySN2-3(X)≥-23.18(內簧),

ySN2-3(X)≥-31.95(外簧)

g2=3.5x2≥h0

mL≤m≤mU

x1L≤x1≤x1U

x2L≤x2≤x2U

x3L≤x3≤x3U

其中,

Pmax=Pv(1+Kvd)

h0=(x3+1)x1+fmax

式中:fmax為彈簧最大靜撓度,mm;Pv為作用在彈簧上的垂向靜載荷,kN;Pmax為作用在彈簧上的最大垂向載荷,kN;Kvd為彈簧動載荷系數;C為彈簧曲度系數;h0為彈簧自由高度,mm;τ-1為剪切許用應力,MPa;m為彈簧的旋繞比;mU和mL分別為旋繞比m的上限和下限,分別取7和4;x1U和x1L分別為簧條直徑x1的上限和下限,內簧分別取31和21 mm,外簧分別取46和36 mm;x2U和x2L分別為彈簧中徑x2的上限和下限,內簧分別取153和133 mm,外簧分別取230和210 mm;x3U和x3L為工作圈數x3的上限和下限,內簧分別取4.9圈和3.9圈,外簧分別取3.4圈和2.4圈。

3.4 穩健優化模型求解及結果分析

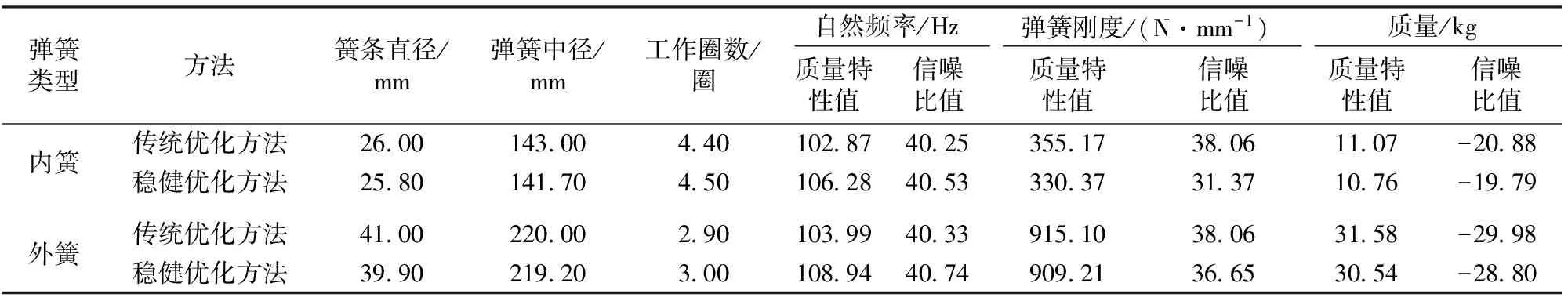

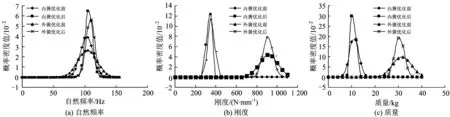

運用ISIGHT軟件中拉丁超立方試驗設計抽樣方法進行采點抽樣,結合多島遺傳算法對式(17)進行組合優化[19]求解,并將其優化解(簡稱穩健優化解)與傳統優化解進行對比,計算結果見表4。圖3為動車組軸箱彈簧各質量特性穩健性優化前后的概率密度曲線。

從表4可知:得到的穩健優化組合并不是正交試驗設計中的水平組合,而是通過物理規劃法得到的具有極大信噪比值的水平組合,并且優化后的自然頻率和彈簧剛度的信噪比值在設計者偏好函數的期望區間內,優化后的重量則在設計者可容忍的區間內。

從圖3可知:得到的穩健優化解減少了質量特性的方差波動,從而降低了不可控因素的干擾,使軸箱彈簧的自然頻率、剛度、質量等質量特性具有穩健性。

表4 穩健優化解與傳統優化解的對比

圖3 內、外簧各質量特性穩健優化前后的概率密度曲線圖

4 結 語

(1)在考慮可控因素與不可控因素的相互關系的基礎上,提出1種基于信噪比和物理規劃法的多響應穩健優化方法。其中,信噪比指標可評價穩健性,物理規劃法可高效地處理多個響應優化問題,結合信噪比與物理規劃法能夠有效解決多響應穩健性優化問題,從而構建出軸箱彈簧的多響應穩健性優化模型。

(2)為高效、快速地獲得高精度的全局最優解,本文充分利用組合優化算法拉丁超立方抽象的全局性和多島遺傳算法高效準確的特點,對軸箱彈簧的多響應穩健優化模型進行求解,所得到的全局穩健性最優解,不僅滿足了設計者的要求,而且提高了使其信噪比值,減小了各質量特性值的方差波動范圍,進而降低了彈簧各質量特性對影響因素的敏感性,從而實現了動車組軸箱彈簧多個質量特性的穩健性。

(3)對動車組軸箱彈簧的優化實例研究表明,該方法在優化動車組軸箱彈簧各質量特性的同時,實現了其各質量特性的穩健性,保證了動車組運行的平順性與安全性,與傳統優化方法的對比也驗證了本文方法的有效性,并可進一步推廣到動車組其他復雜零部件的多響應穩健優化設計中。

[1]孫劍萍, 羅意平. 基于模糊熵的柴油機氣門彈簧的可靠性優化設計[J]. 機械設計, 2014, 31(6):37-42.

(SUN Jianping, LUO Yiping. Reliability Optimization Design Based on Fuzzy Entropy about Valve Springs of Diesel Engine [J]. Journal of Machine Design, 2014, 31(6): 37-42. in Chinese)

[2]王紅, 湯勁松, 劉萬選. 基于模糊理論的車輛變剛度彈簧組可靠性優化設計[J]. 西南交通大學學報,2014, 49(5): 837-841.

(WANG Hong, TANG Jinsong, LIU Wanxuan. Reliability Optimization Design of Vehicle Variable Stiffness Spring Assembly by Fuzzy Theory [J]. Journal of Southwest Jiaotong University, 2014,49(5):837-841. in Chinese)

[3]商躍進, 王紅. 變剛度彈簧組系統優化設計[J]. 鐵道學報, 2006, 28(6): 51-54.

(SHANG Yuejin, WANG Hong. Optimized Design of Variable-Stiffness Spring Combinations System[J]. Journal of the China Railway Society, 2006, 28(6): 51-54. in Chinese)

[4]商躍進. 軌道車輛零部件穩健性優化設計[J]. 內燃機車, 2011(8): 19-21,45.

(SHANG Yuejin. Robustness Optimization Design of Components for Railway Vehicle[J]. Diesel Locomotive, 2011(8): 19-21,45. in Chinese)

[5]韓錕, 潘迪夫. 基于混合算法的機車二系彈簧載荷調整優化方法[J]. 中國鐵道科學, 2006, 27(2):88-92.

(HAN Kun, PAN Difu. Optimization Model for Adjustment of Locomotive Secondary Spring Load Based on Hybrid Algorithm[J]. China Railway Science, 2006, 27(2):88-92. in Chinese)

[6]潘迪夫, 黎航, 韓錕. 基于遺傳算法的機車二系支承載荷調整優化方法[J]. 中國鐵道科學, 2005, 26(3): 83-87.

(PAN Difu, LI Hang, HAN Kun. Optimization Model of Locomotive Secondary Spring Load Adjustment Based on Genetic Algorithm[J]. China Railway Science, 2005, 26(3): 83-87. in Chinese)

[7]HE Z, ZHU P F, PARK S H. A Robust Desirability Function Method for Multi-Response Surface Optimization Considering Model Uncertainty[J]. European Journal of Operational Research, 2012, 221(1): 241-247.

[8]何楨, 王晶, 李湧范. 基于改進的距離函數法的多響應穩健參數設計[J]. 天津大學學報, 2010, 43(7): 644-648.

(HE Zhen, WANG Jing, LI Yongfan. An Improved Generalized Distance Function Approach to Multi-Response Robust Parameter Design [J]. Journal of Tianjin University, 2010, 43(7): 644-648. in Chinese)

[9]KOVACH J, CHO B R. A D-Optimal Design Approach to Constrained Multi Response Robust Design with Prioritized Mean and Variance Considerations[J]. Computers & Industrial Engineering, 2009, 57(1): 237-245.

[10]K?KSOY O. A Nonlinear Programming Solution to Robust Multi-Response Quality Problem[J]. Applied Mathematics and Computation, 2008, 196(2): 603-612.

[11]YADAV O P, THAMBIDORAI G, NEPAL B, et al. A Robust Framework for Multi-Response Surface Optimization Methodology[J]. Quality and Reliability Engineering International, 2014, 30(2): 301-311.

[12]YUE R X. Model-Robust Designs in Multi Response Situations[J]. Statistics & Probability Letters, 2002, 58(4): 369-379.

[13]SHARMA NARESH K, CUDNEY ELIZABETH A. Signal-to-Noise Ratio for Operating Window Using Unified Methodology[J]. Concurrent Engineering Research and Applications, 2009, 17(3), 173-181.

[14]李永華, 宋彥明. 基于物理規劃的起重機主梁穩健優化設計[J]. 機械設計與研究, 2006, 22(5): 78-81.

(LI Yonghua, SONG Yanming. Robust Optimization of the Main Girder in Crane Based on Physical Programming[J]. Machine Design and Research, 2006, 22(5): 78-81. in Chinese)

[15]REYNOSO-MEZA G, SANCHIS J, BLASCO X, et al. Physical Programming for Preference Driven Evolutionary Multi-Objective Optimization[J]. Applied Soft Computing, 2014,24: 341-362.

[16]MESSAC A, ISMAIL-YAHAYA A. Multi-Objective Robust Design Using Physical Programming[J]. Structural and Multidisciplinary Optimization, 2002, 23(5): 357-371.

[17]劉莉, 邢超, 龍騰. 基于物理規劃的彈道多目標優化[J]. 北京理工大學學報, 2013, 33(4): 357-362.

(LIU Li, XING Chao, LONG Teng. Study of Multi-Objective Trajectory Optimization Based on Physical Programming[J]. Transactions of Beijing Institute of Technology, 2013, 33(4): 357-362. in Chinese)

[18]寧曉丹, 孫保衛, 商躍進,等. CRH2動車組軸箱彈簧疲勞試驗方案研究[J]. 長江大學學報:自然科學版, 2008, 5(3): 258-259.

(NING Xiaodan, SUN Baowei, SHANG Yuejin, et al. Research on the Fatigue Test Project of Axle Box Springs Used for CRH2Multiple Units[J]. Journal of Yangtze University:Natural Science Edition, 2008, 5(3): 258-259. in Chinese)

[19]薛紅軍, 李云鋒. 結構優化設計的組合優化策略[J]. 機械強度, 2013, 35(3): 278-282.

(XUE Hongjun, LI Yunfeng. Integrated Optimization Strategy in Structure Optimization Design[J]. Journal of Mechanical Strength, 2013, 35(3): 278-282. in Chinese)