1萬t重載組合列車的車鉤力特性分析

薛 海,李 強

(1.北京交通大學 機電工程學院,北京 100044;2.蘭州交通大學 機電工程學院,甘肅 蘭州 730070)

在列車運行過程中,機車和各車輛間通過鉤緩裝置連接,組成1個多質點的縱向動力學系統,沿軌道方向受到牽引力、制動力、運行阻力等各種縱向力的作用。車鉤力作為上述各種縱向力和鉤緩裝置特性綜合作用的結果,是衡量重載列車縱向沖動的重要評價指標。隨著列車運行速度的提高和牽引噸位的增加、年運量和車輛周轉次數的增多,以及同步控制技術的不完善、線路條件惡劣等原因,使得車鉤力大幅增加,較大車鉤力出現的次數增多,從而導致鉤緩裝置、車體端部等結構出現故障的幾率增加,使用壽命降低,維修成本上升[1-4]。

研究車鉤力的特性,一方面是為重載列車的安全運行,另一方面也為貨車關鍵零部件的設計和評定提供依據。對此,國內外開展了相關的研究。如文獻[5]通過大秦線縱向動力學試驗,研究了不同編組方式和運行工況下車鉤力以及車體縱向加速度的分布規律;文獻[6]編制了2萬t組合列車中部從控機車的車鉤應力譜和車鉤力譜;文獻[7—9]研究了不同空車比例及位置、不同軸重及載重、不同車型的混編模式下車鉤力的特性。但上述研究均未系統地進行1萬t重載組合列車車鉤力特性的研究。

本文針對我國某運煤專線開行的1萬t重載組合列車,通過實測獲取測力車鉤的車鉤力—時間歷程,分析不同工況下車鉤力的特性及車鉤力沿整車的分布規律,采用數理統計方法研究不同可靠度下主控和從控機車的車鉤力,并將雨流計數法和變均值法相結合,進行車鉤力譜的編制。

1 車鉤力的測試

測試車鉤力的運煤專線列車所用車輛為C80型鋁合金敞車,軸重為25 t,共116節編組,最高運行速度為80 km·h-1。重載時采用1+1編組方式,從控機車與第58節車輛后端相連掛。

為獲取車鉤力隨車輛編組的分布規律,通過三向精細標定篩選測點的方法,排除橫向力和垂向力對車鉤縱向力的干擾,制作9個高精度測力車鉤,沿整車分別將其布置在第2,12,31,52,60,74,86,98和114節車輛后端,其編號分別記為2,12,31,52,60,74,86,98和114位。測試采用無人值守的動態采集系統,進行全程、不間斷的測試數據跟蹤采集,共進行了15次測試。由于車鉤力的響應頻率在40 Hz以下,為避免頻混導致采樣數據的失真,設置采樣頻率為500 Hz。采用4芯屏蔽線連接測力車鉤和動態采集系統,以減少外界電磁干擾對測試結果的影響。

2 不同工況下車鉤力的分布特性

由于車鉤間存在間隙而易產生松曠運動,以及制動時制動波傳遞的延遲性、長編組列車覆蓋線路條件的多樣性、司機操縱機車習慣等因素[10],致使重載列車在牽引啟動、通過長大下坡道(最大坡度為12‰)、過曲線、制動、裝/卸車等工況下易產生較大的車鉤力。將測到的車鉤力—時間歷程數據進行去除毛刺、數據連接和濾波處理,并根據機車運行操作記錄,可得上述各工況下車鉤力的時程曲線及其沿整個列車的分布規律(車鉤力為正時表示拉鉤力,為負時表示壓鉤力)。

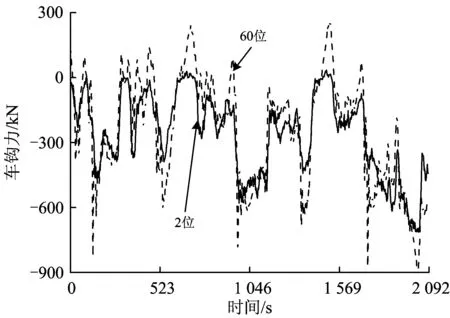

在牽引啟動工況下,較大拉鉤力出現在主控和從控機車的后位端,即2位和60位車鉤處,較大壓鉤力出現在52位車鉤處,這主要是由于機車和車輛間存在速度差以及車輛運動受阻引起的。牽引啟動工況下不同位置車鉤的車鉤力—時間歷程曲線如圖1所示。由圖1可見:在機車啟動時,主控機車的牽引力以波的形式向后傳遞,而從控機車的牽引力既向前、又向后方向傳遞,接近機車的車輛首先受到牽引力的作用開始啟動,隨著運行速度的提高,當機車與各車輛速度相同時,在慣性力的作用下各車輛速度持續增加而車輛間的車鉤力減小,此后各車輛的速度減小而車鉤力又增大,這一過程反復作用,直到整列車速度相同時車鉤力趨于穩定;而第52位車鉤前端受到其他車輛的阻擋作用,后端又受到從控機車的推力作用,致使其處于受壓狀態。

圖1 牽引啟動工況下不同車鉤的車鉤力—時間歷程

通過長大下坡道(坡度12‰)時,由于整個列車受到重力分量的加速作用,為保證運行安全,需進行多次調速制動,即多次反復減壓制動—制動保壓—緩解充氣,致使車鉤力呈現出周期性變化的規律。在這一過程中,車鉤處于壓縮狀態,較大壓鉤力出現在第2和60位車鉤處,其車鉤力—時間歷程曲線如圖2所示。

圖2 通過長大下坡道時不同車鉤的車鉤力—時間歷程

過曲線時,為保證行車安全以及減少對軌道的損壞,列車需減速,致使各車輛間處于壓縮狀態。由于曲線段外軌有一定的超高,若列車速度過低易造成翻車,因此在提高速度的過程中車輛間的壓縮狀態又會得到一定的緩解,其中較大車鉤力出現在第2和60位車鉤處,其車鉤力—時間歷程曲線如圖3所示。

圖3 過曲線時不同車鉤的車鉤力—時間歷程

在制動工況下,較大壓鉤力出現在第52和60位車鉤處,即接近從控機車的前/后連掛車輛處,其車鉤力—時間歷程曲線如圖4所示。由圖4可見:由于整個列車編組長度約1.2 km,制動力由前往后傳遞的時間較長,使得車輛由前往后依次減速,同時也造成后面車輛由于制動力未傳遞到而向前涌,從而使各車輛間的拉鉤力依序降低,直至車鉤處于受壓狀態;隨著制動力的傳遞,后部車輛的減速增大,使得車鉤間的壓縮狀態得到緩解。

圖4 制動工況下不同車鉤的車鉤力—時間歷程

裝/卸車過程是牽引啟動—制動反復作用的過程,為此拉鉤力—壓鉤力交替出現,較大車鉤力出現在第2和60位車鉤處,其車鉤力—時間歷程曲線如圖5所示。

圖5 裝/卸車工況下不同車鉤的車鉤力—時間歷程

綜合圖1—圖5的不同工況下車鉤力—時間歷程曲線可以看出,當牽引力或制動力發生變化時列車的平穩運行狀態被打破,并且由于鉤緩系統存在一定的間隙,致使車輛間運動狀態不一致,產生相對運動,從而出現過大的車鉤力。

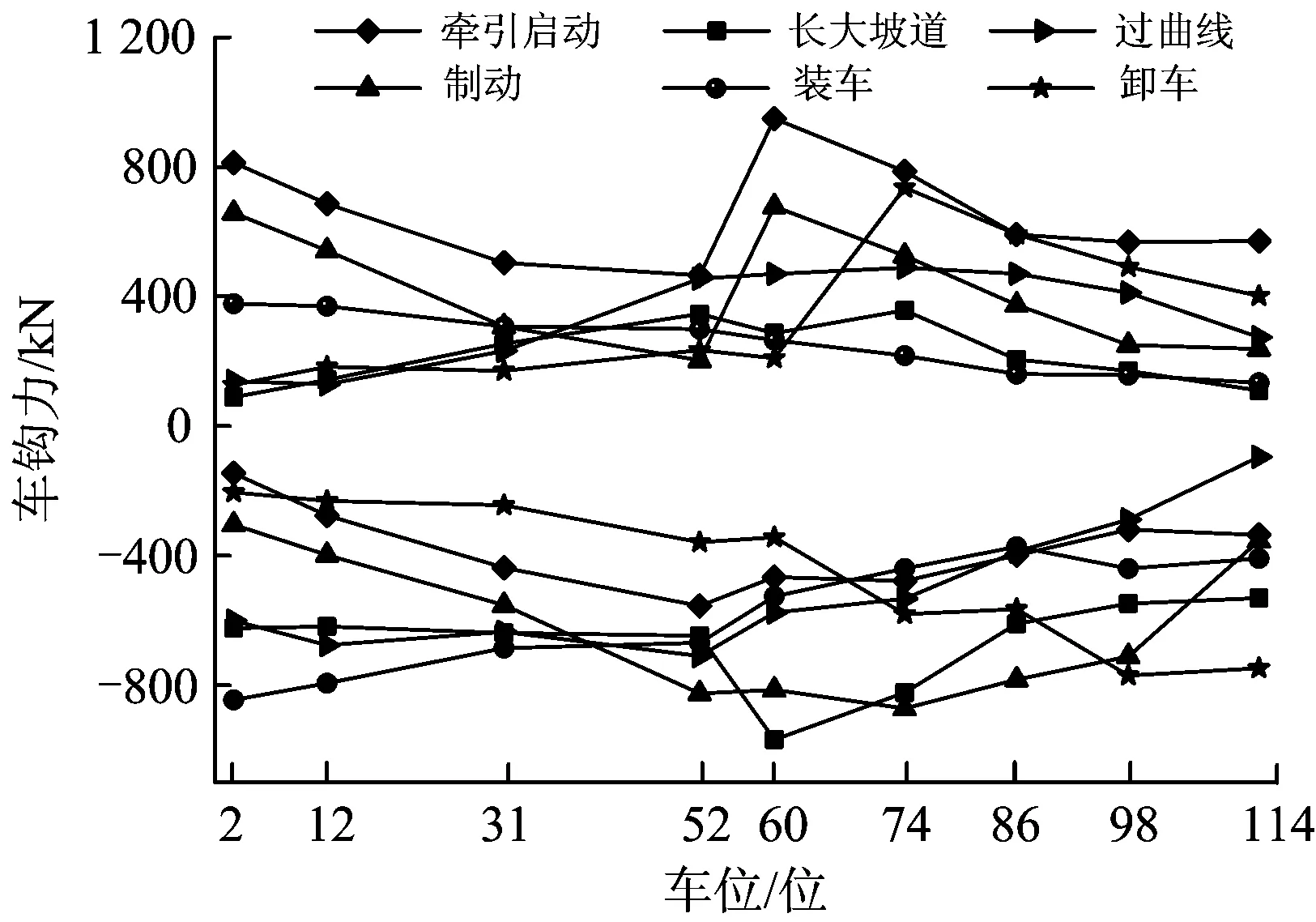

根據各車鉤的車鉤力—時間歷程曲線,分析得到不同工況的車鉤力分布特性,如圖6所示。由圖6可以得出如下結論。

(1)各工況下接近主控和從控機車的車鉤出現較大拉鉤力和壓鉤力,而第24和86位車鉤相對其他車鉤的車鉤力較小。

(2)最大拉鉤力出現在牽引啟動工況下,發生在從控機車后位,為949.0 kN;最大壓鉤力出現在長大坡道段,發生在從控機車后位,為968.3 kN;制動時的壓鉤力也較大,出現在從控機車前后位,力值為871.4 kN。

(3)各車位壓鉤力的分布規律較拉鉤力平緩。

圖6 不同工況下車鉤力分布特性

由于車鉤力的大小與機車操縱有直接關系,根據上述車鉤在不同工況下的車鉤力—時間歷程和在不同車位處的車鉤力分布特性,為避免產生過大的車鉤力,建議在機車操縱時盡量減少車鉤拉/壓狀態的變化,并且在2個狀態互相過渡的過程中盡量緩和平穩;在下坡道的過程中,盡量減少制動次數;在運行中,主控機車和從控機車應合理協調操縱;在制動過程中,盡量避免充風不足,并準確把控初減壓量等。

3 車鉤力的數理統計

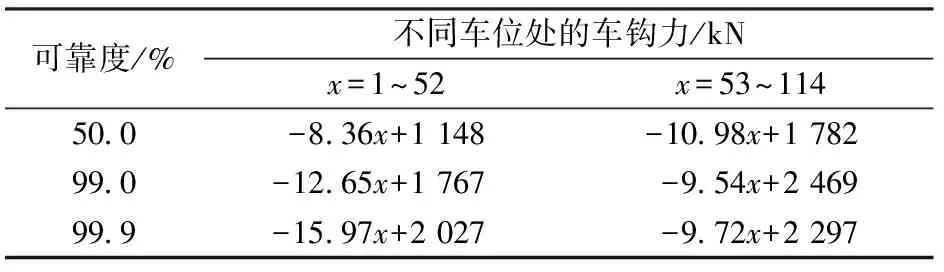

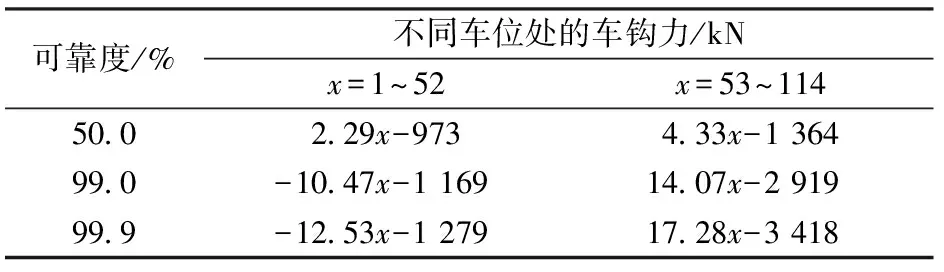

考慮到重載列車運營條件的復雜性和影響因素的多樣性,為較全面地分析車鉤力,采用數理統計的方式獲得了置信度為95%、可靠度分別為50%,99%和99.9%下的車鉤力,如圖7所示。由圖7可見:與主控和從控機車連掛的車鉤,其車鉤力較大。

通過最小二乘法獲得不同可靠度下各車位處車鉤力的表達式,見表1和表2(x為車位),從而推算與主控和從控機車連掛車鉤的最大車鉤力,見表3。由表3可見:在99.9%的可靠度下,最大壓鉤力為2 502 kN,最大拉鉤力為2 114 kN。

圖7 不同可靠度下的車鉤力

可靠度/%不同車位處的車鉤力/kNx=1~52x=53~114500-836x+1148-1098x+1782990-1265x+1767-954x+2469999-1597x+2027-972x+2297

表2 不同可靠度下的壓鉤力表達式

表3 不同可靠度下的最大車鉤力

為驗證上述推算(與主控和從控機車連掛車鉤的最大車鉤力)的正確性,依據文獻[5]中機車牽引及制動特性曲線,采用Simpack軟件建立1+1編組方式、116節車輛的縱向動力學模型,車鉤采用105號力元進行模擬。由于一般情況下較大拉鉤力出現在牽引啟動工況、較大壓鉤力出現在制動工況,為此進行了牽引啟動和制動工況下的車鉤力仿真,結果如圖8所示。由圖8可見:各車位處的車鉤力分布規律與試驗結果(圖7)相符,且最大車鉤力也出現在與主控和從控機車連掛的車鉤處,說明上述推算是合理的。

圖8 車鉤力仿真結果

4 車鉤力譜的編制及分析

從圖1—圖5可以看出,車鉤力隨時間變化時為非對稱載荷。若采用波動中心法,將車鉤力的總平均值替代整個車鉤力歷程的均值,將造成編制的車鉤力譜失真。為此,選用變均值法,將相同幅值的車鉤力看作1組,則整個車鉤力歷程的均值可用各個組的平均值代替,從而實現車鉤力的幅值—均值二維譜的編制。

首先對車鉤力—時間歷程進行分析,得到均值和幅值的最大值和最小值,然后確定各自的組間距。

(1)

式中:Dm和Da分別為均值和幅值的組間距;Fmmax和Fmmin分別為車鉤力均值的最大值和最小值;Famax和Famin分別為車鉤力幅值的最大值和最小值;l為均值級數;n為幅值級數。

根據均值和幅值的組間距得到各自組數的最大值和最小值為

(2)

(3)

式中:Fmi上和Fmi下分別為車鉤力均值第i級的最大值和最小值;Fai上和Fai下分別為車鉤力幅值第j級的最大值和最小值;i和j分別為均值和幅值的級數。

依次讀取每個車鉤力循環的均值和幅值的Fm和Fa,根據式(2)和式(3)已確定的組范圍確定其屬于的級數和循環次數,從而可依據式(4)得到車鉤的Fmax—Fmin的二維頻次譜。

(4)

選取車鉤力均值和幅值的級數為64級,得到不同車位處車鉤的Fmax—Fmin的二維頻次譜圖,它們的共同點是在整個運行過程中出現中小幅值、小均值車鉤力的次數占多數,且主要集中在二維譜的中部。其中,主控機車后的2位車鉤和從控機車后的60位車鉤的Fmax—Fmin頻次譜如圖9和圖10所示。由圖9可見:2位車鉤處大于800 kN的拉鉤力和壓鉤力出現的次數分別占整個力值次數的2.14%和0.18%,小于300 kN的拉鉤力和壓鉤力出現的次數分別占整個力值次數的66.24%和70.39%。由圖10可見:60位車鉤處大于800 kN的拉鉤力和壓鉤力出現的次數分別占整個力值次數的4.06%和0.30%,小于300 kN的拉鉤力和壓鉤力出現的次數分別占整個力值次數的71.89%和85.39%。

圖9 主控機車后第2位車鉤的車鉤力頻次譜圖

圖10 從控機車后第60位車鉤的車鉤力頻次譜圖

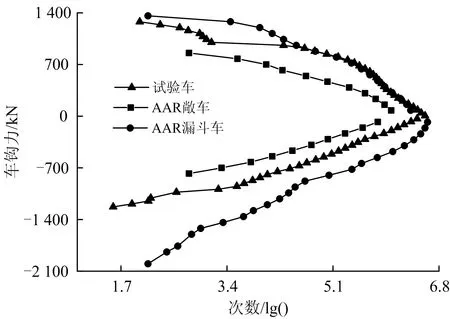

依據車鉤的Fmax—Fmin頻次譜,采用Matlab軟件編制相關程序進行數據處理,得到各車位車鉤的累積車鉤力譜,如圖11和圖12所示。由圖中可見:從控機車后車位處的累積車鉤力譜大于其他車位處的車鉤力譜。

圖11 不同車位車鉤的累積拉鉤力譜

圖12 不同車位車鉤的累積壓鉤力譜

選取從控機車后的60位車鉤的拉鉤力譜和壓鉤力譜,與AAR《新造貨車的疲勞設計》中90.7 t敞車的車鉤力譜和90.7 t漏斗車在惡劣環境下的車鉤力譜(兩者均為單元列車)按載重進行折算、對比,結果如圖13所示。由圖13可見:運煤專線開行的1萬t重載組合列車的車鉤力譜介于90.7 t敞車和90.7 t漏斗車的車鉤力譜之間。由于90.7 t漏斗車的車鉤力譜嚴于1萬t重載組合列車的車鉤力譜,為此采用該車鉤力譜進行1萬t重載組合列車車鉤的結構設計和安全評定,其結果滿足服役條件。

圖13 車鉤力譜的對比

5 結 論

(1)重載列車在牽引啟動、通過長大下坡道、過曲線、制動、裝/卸車等工況下,靠近主控和從控機車車位處車鉤的車鉤力大于其他車位處的,為此在后續重載列車車鉤力測試中應在主控機車后位、從控機車前后位布置測力車鉤。

(2)在95%置信度下,50%可靠度下的最大拉鉤力和最大壓鉤力分別為1 444和1 467 kN,99.9%可靠度下的最大拉鉤力和最大壓鉤力分別為2 114和2 502 kN,說明采用統計分析的方法進行車輛安全可靠性評定更合理。

(3)小力值拉鉤力和壓鉤力出現的次數占全部力值出現次數的多數,力值大于800 kN的拉鉤力和壓鉤力出現次數較少。

(4)AAR標準中 90.7t敞車的車鉤力譜不宜作為該運煤專線現行牽引模式下1萬t重載組合列車鉤緩系統和車體設計和評定的縱向力,而AAR標準中90.7 t漏斗車在惡劣環境下的車鉤力譜滿足該重載列車的服役條件。

(5)根據實測的車鉤力—時間歷程數據,建議采用去除小載荷的方法將隨機的車鉤力譜濃縮為能反映實際載荷情況的典型車鉤力譜,以用于鉤緩系統和車體端部結構的疲勞可靠性設計和疲勞試驗。

[1]唐忠云.車鉤失效分析及其工藝研究[D].哈爾濱:哈爾濱理工大學,2005.

(TANG Zhongyun.Analysis on Coupler Malfunction and Research on the Procedure[D].Harbin:Harbin University of Science and Technology,2005.in Chinese)

[2]MOUSAVI Zadeh Noughabi S M, DEHGHANI K, POURANVARI M.Failure Analysis of Automatic Coupler SA-3 in Railway Carriages[J].Engineering Failure Analysis,2007,14(5):903-912.

[3]白淑萍.大秦線C80型貨車16,17號車鉤裂紋原因分析及應對措施[J].鐵道技術監督,2008,36(9):17-19.

[4]莊保新,王佩如.17型車鉤常見故障淺析[J].鐵道車輛,2010,48(6):43-46.

(ZHUANG Baoxin,WANG Peiru.Analysis of Common Troubles in 17 Type Couplers[J].Rolling Stock,2010,48(6):43-46.in Chinese)

[5]徐倩,王悅明,倪純雙.重載列車縱向沖動分布試驗研究[J].中國鐵道科學,2013,34(4):77-83.

(XU Qian,WANG Yueming,NI Chunshuang.Test Study on the Longitudinal Impulse Distribution of Heavy Haul Train[J].China Railway Science,2013,34(4):77-83.in Chinese)

[6]李國順,哈米.120 km·h-1速度等級重載貨運機車車鉤裝置載荷譜研究[J].中國鐵道科學,2011,32(1):86-90.

(LI Guoshun,HA Mi.Study on the Load Spectrum of the Coupler Device of the Heavy Haul Freight Electric Locomotive Running at 120 km·h-1[J].China Railway Science,2011,32(1):86-90.in Chinese)

[7]ANSARI M,ESMAILZADEH E,YOUNESIAN D.Longitudinal Dynamics of Freight Trains[J].Heavy Vehicle Systems,2009,16:102-131.

[8]楊亮亮,羅世輝,傅茂海,等.基于縱向沖動的混編貨物列車編組方案研究[J].中國鐵道科學,2015,36(4):108-114.

(YANG Liangliang,LUO Shihui,FU Maohai,et al.Marshalling Scheme of Mixed Formation Freight Train Based on Longitudinal Impulse[J].China Railway Science, 2015,36(4):108-114.in Chinese)

[9]郭剛,常崇義,王俊彪,等.不同軸重貨物列車編組方案的計算分析[J].鐵道機車車輛,2014,34(5):12-16.

(GUO Gang,CHANG Chongyi,WANG Junbiao,et al.Optimization Analysis of the Formation of Different Axle Load General Freight Train [J].Railway Locomotive & Car,2014,34(5):12-16.in Chinese)

[10]丁莉芬.重載列車縱向動力學建模研究[D].北京:北京交通大學,2012.

(DING Lifen.Study on Modelling the Longitudinal Dynamics of Heavy Haul Train[D].Beijing:Beijing Jiaotong University, 2012. in Chinese)