防止超高壓容器螺紋聯(lián)接疲勞失效的措施

李 茗,許銳冰

(1.包頭職業(yè)技術學院,內蒙古 包頭 014030;2.北方重工業(yè)集團有限公司,內蒙古 包頭 014030)

?

防止超高壓容器螺紋聯(lián)接疲勞失效的措施

李茗1,許銳冰2

(1.包頭職業(yè)技術學院,內蒙古 包頭 014030;2.北方重工業(yè)集團有限公司,內蒙古 包頭 014030)

摘要:超高壓容器在結構上存在局部不連續(xù),容易引起應力集中的缺點,同時由于連續(xù)的開、停操作容易引起交變循環(huán)應力。分析了超高壓容器螺紋聯(lián)接的受力情況,提出了通過改善局部結構來降低應力集中的措施,從而提高了疲勞壽命。

關鍵詞:超高壓容器;疲勞壽命;螺紋聯(lián)接

超高壓容器在人工晶體、陶瓷、粉末冶金以及食品處理等行業(yè)的應用越來越廣泛,容器也趨于大型化,工作條件日益苛刻,要求承受循環(huán)載荷的次數(shù)不斷增加。我國的《超高壓容器安全技術監(jiān)察規(guī)程》中規(guī)定了超高壓容器應當進行疲勞分析,美國的ASME Ⅷ卷第三分篇對疲勞分析進行了規(guī)定,給出了設計方法;因此,超高壓容器的設計不僅要進行靜強度設計,更重要的是要進行疲勞分析設計,以保證這些超高壓容器在有效的使用期內不出現(xiàn)疲勞失效的現(xiàn)象。

1疲勞分析

超高壓容器中的交變循環(huán)應力主要是由頻繁的間隙操作和開、停工造成工作壓力和各種載荷的變化,以及運行時出現(xiàn)的壓力波動等所引起的。

超高壓容器在結構上存在局部結構不連續(xù),因而引起應力集中,尤其當應力集中達到較高值,應力超過材料的屈服強度形成局部塑性區(qū)時,該區(qū)域往往是萌生疲勞裂紋和引起容器疲勞破壞的源區(qū)。由于局部塑性區(qū)內存在的高應變,當結構處于不安定的狀態(tài),在交變載荷下局部將發(fā)生交變的塑性應變。

由于超高壓容器的峰值應力很大,容器疲勞破壞時的循環(huán)周次都很低,因此是一種高應變、低循環(huán)疲勞,稱為低周疲勞。超高壓容器的疲勞設計方法就是以低周疲勞作為基礎的。

常規(guī)的疲勞分析設計的步驟及方法如下:1)應力分析,根據(jù)結構的幾何參數(shù)建立結構力學模型,確定結構的應力分布,計算最危險截面的應力最大值及最大交變應力幅值;2)根據(jù)計算出的最大交變應力幅值,查取相應材料的疲勞曲線,進行疲勞校核。

2防止疲勞失效的措施

為防止超高壓容器發(fā)生疲勞失效,只有將容器應力集中部位的最大交變應力的應力幅限制在低周疲勞設計曲線確定的許用應力幅之內,才能保證在規(guī)定的設計循環(huán)周次內不發(fā)生疲勞失效。對于單層螺紋聯(lián)接的超高壓容器,根據(jù)現(xiàn)有容器疲勞失效的情況,容器疲勞破壞的部位一般都在筒體與螺塞螺紋聯(lián)接的截面處。

對于螺紋聯(lián)接的超高壓容器的筒體,螺紋退刀槽和螺紋本身發(fā)生了結構不連續(xù),產生了最大局部的應力集中,在該截面處的應力峰值也最大;所以,著重分析筒體在螺紋聯(lián)接處的受力情況,通過改善容器的局部結構來降低應力集中,從而提高容器的疲勞壽命。

2.1提高螺紋聯(lián)接強度的措施

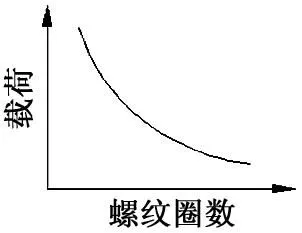

螺紋聯(lián)接在承受載荷時,旋合的各圈螺紋的受力是不均勻的,尤其在超高壓容器螺紋結構中廣為采用的鋸齒形螺紋,其受力的分布更加不均勻,從受載端向非受載端遞減,受載端的前1/3長度的螺紋已經承受了總載荷的60%~70%,后2/3螺紋僅承受了總載荷的30%~40%,如圖1所示。傳遞力的第1圈螺紋所受載荷最大,峰值應力可以達到約1 500 MPa,以后各圈遞減,螺紋的旋合長度越長,受力的不均勻程度就越明顯;因此,單純增加旋合長度對于提高螺紋承載能力并不能起到根本的作用。

圖1 螺紋受力時的載荷分布

2.1.1改進螺紋牙形

在對螺紋進行受力分析時,把螺紋的單個牙形簡化成懸臂梁,按照材料力學的方法進行受力分析與強度校核。分析方法是假設全部旋合螺紋的受力是均勻的,分別驗算螺紋根部危險截面的剪應力、彎曲應力以及合成應力,而螺紋牙根的尺寸對于該截面強度起到關鍵作用,提高牙根的尺寸可以顯著降低危險截面的應力值,從而提高安全系數(shù)。

針對這種情況,本文采用上述改進措施設計了一種高壓釜,在不提高螺紋旋合長度的前提下,通過改變螺紋的螺距,提高了螺紋牙根的尺寸,有效降低了局部應力,安全系數(shù)可以提高約20%。

2.1.2改進螺紋部位結構

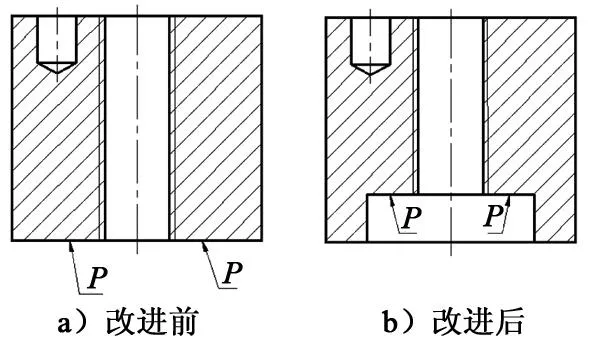

經上述分析和試驗證明,螺紋承受最大載荷的部位是在受載端的最初幾圈螺紋,而通過應力分析,該螺紋部位的結構剛度也與螺紋部位的應力有很大關系。結構剛度大,螺紋在承受載荷時的變形就小,螺紋根部的應力集中就明顯;相反,局部剛度適當降低,可以增大螺紋由于受載產生的變形,由于變形協(xié)調,局部較高的應力峰值就降低了,從而降低了應力集中。從另外的觀點分析,通過改變螺紋部位的實際受力點的位置,人為地將最大作用力從端部轉移到第3~4圈螺紋處,改善了整個螺紋的受力分布情況,也可以起到降低應力峰值的作用,改進前、后螺塞受力位置對比如圖2所示。降低了局部應力峰值,就可以提高筒體的疲勞強度。在設計超高壓食品處理設備時,對螺套進行了局部結構處理,經有限元應力分析,端部螺紋的應力集中有較大的降低。

圖2 改進前、后螺塞受力位置對比

2.2降低螺紋牙的應力集中

筒體螺紋的牙根和退刀槽部位,由于結構的不連續(xù),都會產生應力集中,也是產生疲勞裂紋引起斷裂的危險部位,特別是受力很大的第1~2圈螺紋處,情況更為嚴重。螺紋牙底圓角半徑和螺紋表面粗糙度是決定應力集中系數(shù)的主要因素。為了降低該處的應力集中,可以在結構允許的情況下盡量增大牙頂和牙底的圓角半徑,使螺紋聯(lián)接圓滑過渡,減少螺紋根部的應力集中,提高螺紋的疲勞強度;另外,降低螺紋的表面粗糙度,可以降低萌生裂紋的數(shù)量和尺寸,從而明顯地提高疲勞壽命。

2.3材料、制造、檢驗

雖然材料本身不是提高疲勞壽命的主要因素,但是,超高壓容器仍然必須嚴格按照有關技術規(guī)范進行制造和檢驗。嚴格控制材料的冶煉,提高鋼的純凈度,降低有害雜質硫和磷的含量,控制鋼中的氣體氫、氧和氮等的含量,降低有害元素砷、錫、銻、鉛和鉍的含量。嚴格控制鍛件質量,保證所需的化學成分、鍛造比和力學性能等指標,認真進行宏觀檢驗、金相檢驗以及非金屬夾雜物的檢驗。這些可以提高材料本身的沖擊韌度和疲勞強度等指標。

應嚴格按照設計要求進行超高壓容器筒體以及主要受壓元件的制造,保證關鍵部位的尺寸精度和表面粗糙度要求,并嚴格按照要求進行無損檢測。

3結語

對于超高壓容器的疲勞設計問題,不僅是計算方面的問題,同時還涉及到結構設計、材料和制造、檢驗等諸多問題。因為防止容器出現(xiàn)疲勞失效主要是降低局部結構的不連續(xù)效應所帶來的應力集中,以減少峰值應力在交變狀況下的破壞作用。

責任編輯鄭練

The Fatigue Failure Control Measures of the Threaded Connections in the Ultra-high Pressure Vessels

LI Ming1, XU Ruibing2

(1.Baotou Vocational Technical College, Baotou 014030, China;2.North Heavy Industry Group Co., Ltd., Baotou 014030, China)

Abstract:The structure of pressure vessel is not continuous, and easy to cause thestress concentration at the same time. Due to the continuous start and stop operation, it is easy to cause the alternating cycle stress. The force situation of the threaded connections in the ultra-high pressure vessels is analyzed in the paper. It is an effective measure to improve the part structure to reduce the stress concentration, and thus the fatigue life will be prolonged.

Key words:the ultra-high pressure vessels, the fatigue life, the threaded connections

收稿日期:2014-11-14

作者簡介:李茗(1973-),女,副教授,碩士研究生,主要從事機械設計與制造等方面的研究。

中圖分類號:TH 131

文獻標志碼:B