基于光纖Bragg光柵的采動支承壓力分布試驗研究*

柴 敬,袁 強,張丁丁,李 毅,王 帥,張文軒(.西安科技大學能源學院,陜西西安70054; 2.教育部西部礦井開采與災害防治重點實驗室,陜西西安70054)

?

基于光纖Bragg光柵的采動支承壓力分布試驗研究*

柴敬1,2,袁強1,張丁丁1,2,李毅1,2,王帥1,張文軒1

(1.西安科技大學能源學院,陜西西安710054; 2.教育部西部礦井開采與災害防治重點實驗室,陜西西安710054)

摘要:為了研究采動支承壓力的分布情況,采用光纖Bragg光柵(FBG)傳感器對長壁采場模型試驗進行了測試,在模型中埋設了9支FBG應變傳感器,對比分析工作面推進時底板支承壓力與上位FBG的測試結果。試驗揭示了FBG測試結果與支承壓力變化呈現鏡面反射,在超前支承壓力影響范圍內支承壓力與波長漂移呈線性關系。研究提出了支承壓力FBG測試靈敏度參數,其表征了FBG傳感器每變化1 pm時的支承壓力變化;定量分析了圍巖采動支承壓力分布規律,得出了測線2三支FBG所在層位的支承壓力大小與影響范圍(K,L1,L2),同時建立了基于FBG的圍巖采動支承壓力的分布模型,用于描述采動圍巖體中支承壓力在不同層位和距離工作面不同距離時的分布規律。

關鍵詞:支承壓力; FBG傳感器;波長漂移;分布規律;模型試驗

0 引言

工作面及其圍巖體應力分布是上覆巖層結構及動態演化過程的綜合體現。在巖體中開掘巷道和在煤層內進行采煤活動時,巷道兩側巖體或回采工作面圍巖受開挖擾動將引起圍巖體內應力重新分布。通常把巖層下部的垂直支撐力稱為支承壓力,但其實質是工作面前方受擾動圍巖體內的應力分布規律,它是礦山壓力的重要組成部分。支承壓力因采動影響而出現,又隨著采動呈現動態變化,了解支承壓力的動態分布規律對煤礦采場的合理支護、巷道開挖方式選擇以及相關超前應力突變的動力災害事故的防治具有相當的理論意義和工程應用價值[1]。

為了獲取采動過程中圍巖體內支承壓力動態分布規律,一些解析方法、數值方法被廣泛應用[2-3]。但解析方法通常以彈性基礎梁理論,對彈性“孔”模型進行了簡化處理,造成計算結果難以反映巖體復雜環境下的應力分布。數值方法將巖體看作離散單元,難以模擬出梁或板的整體結構,而采礦工程覆巖破壞的特點更多的是將巖層分解成梁或板后進行研究。鑒于此,國內外學者通過引入其他力學理論或新的測試方法[4-7]以及開展各條件下的煤巖體力學行為試驗[8]來深入研究采動巖體的支承壓力分布規律。從采動覆巖運動的角度對采場圍巖支承壓力分布進行研究[9-10],及其支承壓力分布的變異性研究[11]。基于微震定位監測來研究工作面前方微震事件的分布特征和覆巖空間結構運動發展規律,通過波形分析和反演建立了覆巖空間結構走向支承壓力模型[13-14];還有利用雷達探測方法[15],找出了超前巷道圍巖支承壓力高峰位置及應力降低區。

光纖傳感技術因其在結構內部應力應變監測上的獨特性能使其成為測試巖體內部應力應變的重要手段[16-18]。因此基于光纖傳感技術在實驗室構建了長壁工作面采動圍巖體應力分布的光纖傳感測試模型試驗,通過埋入靈敏度高、形狀小巧的FBG傳感器對整個工作面圍巖體開挖擾動過程進行實時監測,探索圍巖體應力分布規律的光纖傳感測試方法和采動圍巖支承壓力的分布規律。

1 長壁工作面支承壓力分布

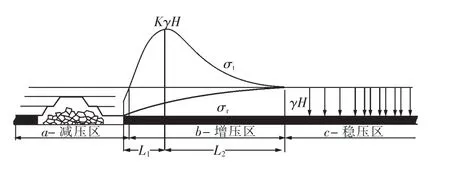

長壁采場開采后的上覆巖層將形成“煤壁-已冒落巖塊”的拱形支撐體系[1]。在工作面推進后的煤壁前方一定范圍內幾乎支撐著回采工作面空間上覆的大部分載荷;而在采空區后方的已冒落巖體只將承受壓實區的載荷,比煤壁前方所受支承壓力小,一般會恢復到原巖應力狀態左右。因此可將工作面前后方的支承壓力狀態描述為圖1所示。

圖1 長壁工作面圍巖支承壓力分布[1]Fig.1 Abutment pressure distribution pattern of long wall mining face

根據采動后巖體內豎向應力σt大小與原巖應力的比較,將回采空間內的應力分布劃分為: a-減壓區、b-增壓區、c-穩壓區。圖1中b-增壓區即是支承壓力區,它與減壓區的分界為煤壁(或煤壁后方豎向應力等于原巖應力位置),與穩壓區的分界為支承壓力高于原巖應力5%的位置。隨著工作面推進,開采范圍逐漸增加,作用在煤壁前方的支承壓力從原始應力狀態(γH)開始增大,直至距離煤壁L1位置處出現支承壓力峰值(KγH),隨后峰值點后的圍巖體受采動影響減小,支承壓力開始降低,并在L2范圍后恢復到原巖應力狀態。可以看到,在一定范圍內,支承壓力將存在峰值大小KγH,峰值位置L1及其影響范圍(L1+ L2),這3個控制因素共同決定了采動圍巖應力分布的時空演化過程。

2 支承壓力FBG測試試驗

2. 1光纖Bragg光柵傳感原理

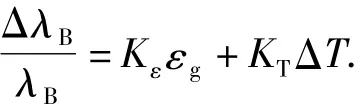

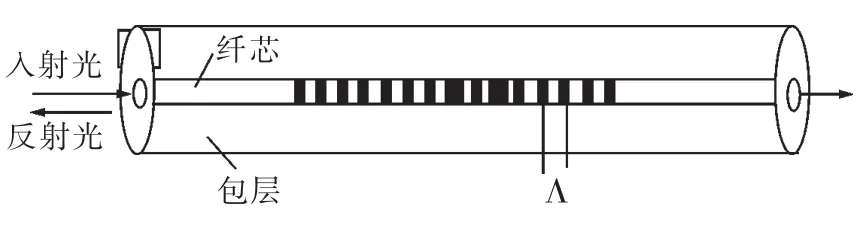

根據光纖Bragg光柵傳感理論,一束光射入光纖后,若滿足光纖布拉格條件就會產生有效的光反射,反射光的峰值波長稱為布拉格波長,該反射光的中心波長與光柵所受到的軸向應變和溫度呈線性關系,即光柵波長變化與其應變溫度基本關系為

式中λB為光柵初始中心波長;ΔλB為光纖光柵中心波長的漂移;εg,ΔT分別為光柵所受的應變、溫度變化量; Kε,KT分別為光纖光柵的應變、溫度標定系數,其值約為0. 87和6. 67×10-6℃.設定溫度恒定,或采用溫度補償的方法以消除溫度的影響,則上式成為僅有應變的表達式。

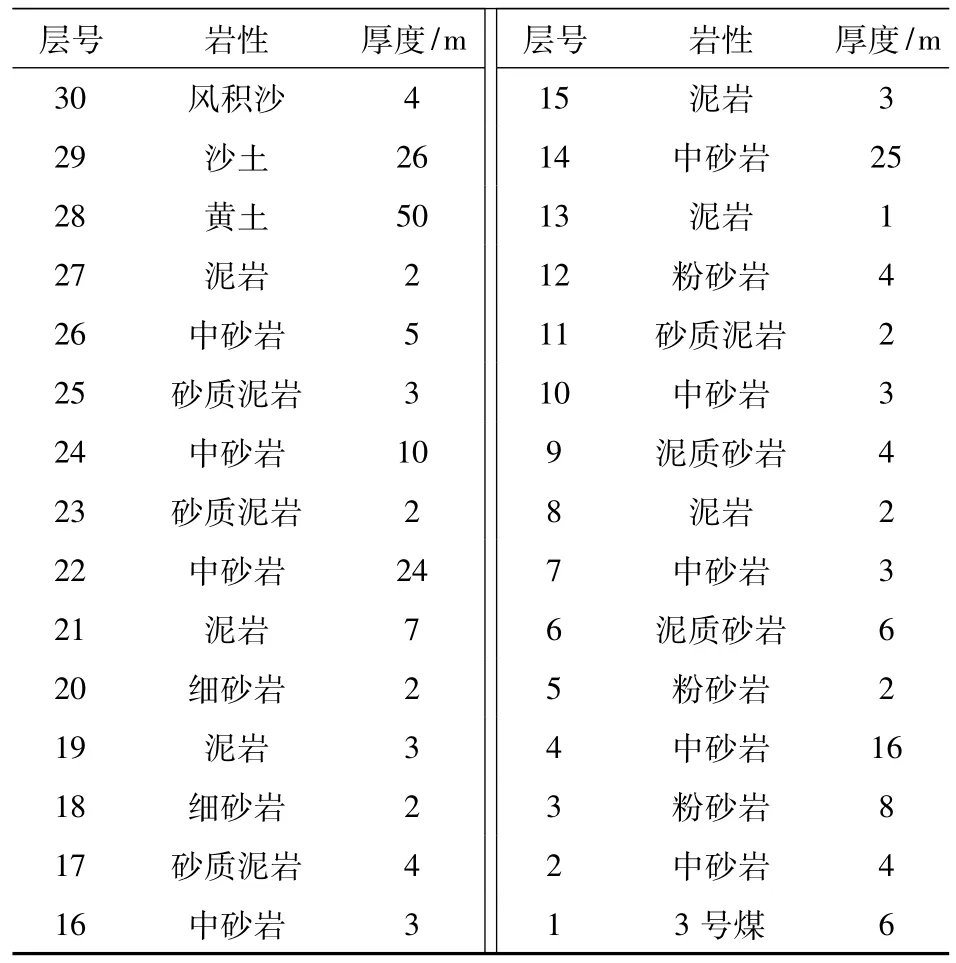

表1 工作面覆巖結構Tab.1 Strata structure of working face

2. 2模型試驗

2.2.1模型建立

選取陜北某礦首釆工作面上覆巖層結構為對象,其煤層厚度8. 27~10. 41 m,平均9. 13 m,結構簡單,傾角約0. 5°;煤層埋深115. 90~268. 05 m,平均230 m左右,基巖厚度52. 87~234. 80 m,平均150 m;松散層厚度60~90 m,平均厚度80 m,巖層結構及厚度見表1.

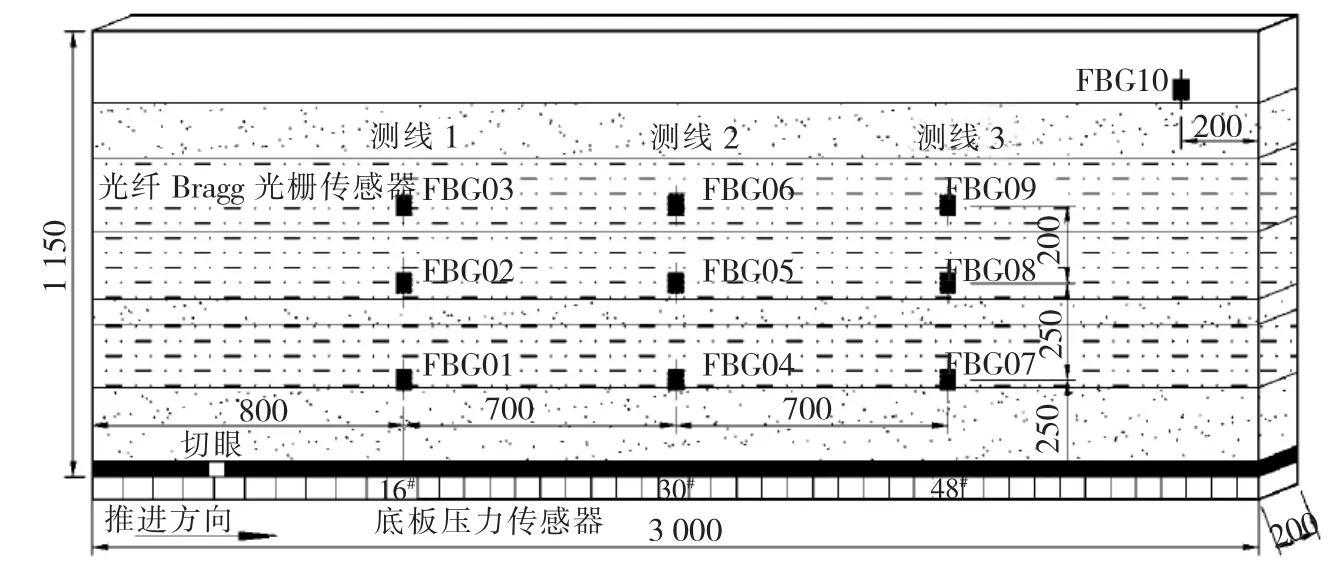

以上述工作面覆巖地質條件為基礎,在實驗室搭建3 m采場平面應力模型,模型幾何尺寸3 000(L)×200(W)×1 150(H) mm,容重相似比1∶1. 6,幾何相似比1∶200,模型巖層總厚112 cm,煤層厚3 cm.相似材料選用普通河砂為骨料,大白粉和石膏為膠結材料,云母粉為分層材料,煤層用粉煤灰為骨料,按配比混合后加水攪拌均勻后裝入模型架。

2.2.2測試系統

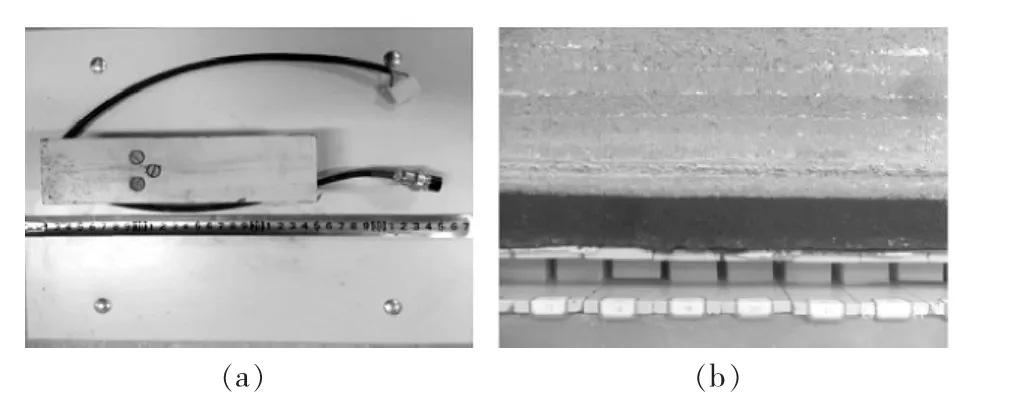

采用CL-YB-114型壓力傳感器測試模型底板支承壓力變化,傳感器實物如圖2(a)所示,傳感器埋設如圖2(b)所示。利用西安科技大學自主研發的多路壓力計算機數據采集系統記錄模型實驗過程中底板壓力數據。

圖2 底板壓力傳感器及其布置Fig.2 Floor pressure sensors and their deployment(a) CL-YB-114壓力傳感器 (b)壓力傳感器埋設

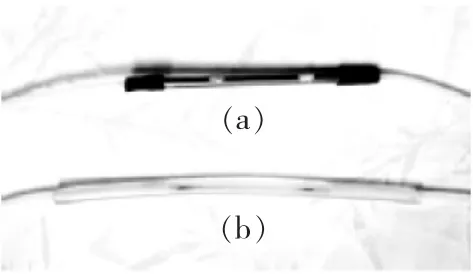

圖3 光纖Bragg光柵傳感器Fig.3 Fiber Bragg grating sensors

圖4 FBG應變傳感器結構Fig.4 Structure of FBG strain sensor

模型共埋設10支FBG應變傳感器,編號為FBG01~09的傳感器為FBG應變傳感器,如圖3 (b)所示; FBG10為FBG溫度傳感器,用作溫度補償,如圖3(a)所示,文中各FBG傳感器的測試結果均經過了溫度補償。

FBG應變傳感器結構如圖4所示,傳感器的光柵柵區長4 mm,纖芯外采用醋酸乙烯封裝作為包層,傳感器封裝后長度4 cm.模型中的FBG傳感器均為垂直布置,埋設方式為:①模具造孔;②傳感器置入;③注膠封孔;④傳感器緊固4個步驟。模具造孔深度3 cm,直徑0. 5 cm,隨后將傳感器垂直置入孔內約2 cm后進行后續步驟。傳感器在模型中的埋設位置如圖5所示。

為了分析FBG傳感器與底板支承壓力在對應位置的變化情況,將FBG傳感器和壓力傳感器構建起的測試系統按位置分別定位為:測線1,包括FBG01~03和其正下方埋設的壓力傳感器;測線2,包括FBG04~06和其正下方埋設的壓力傳感器;測線3,包括FBG07~09和其正下方埋設的壓力傳感器。

2.2.3試驗過程

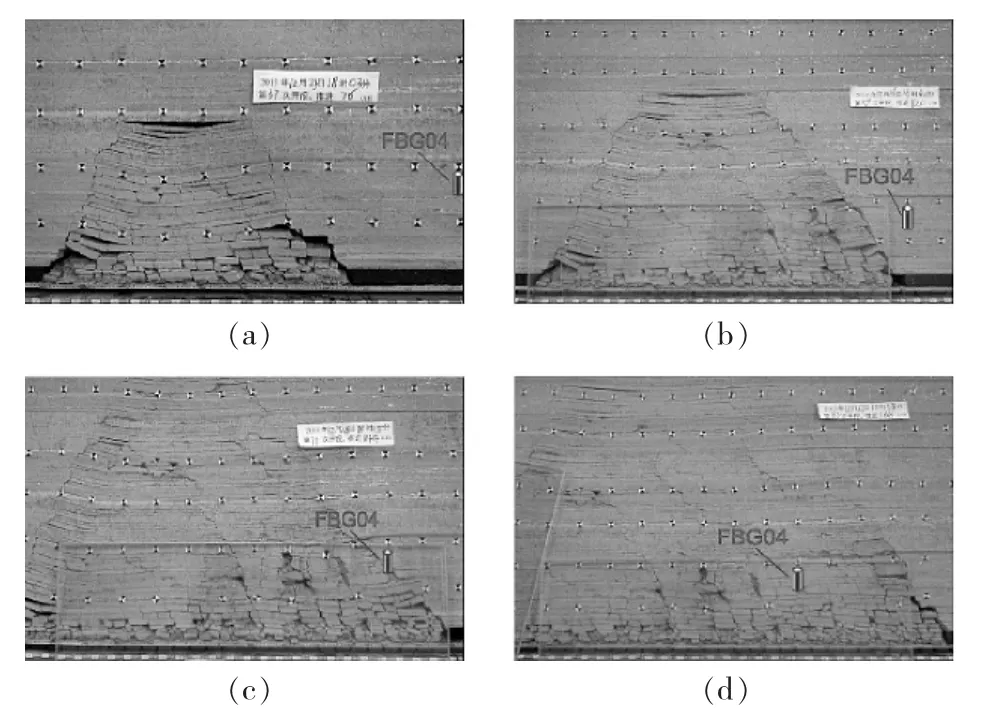

模型兩側各留設30 cm煤柱,試驗開挖總長240 cm,模擬工作面共推進120次,每次推進2 cm,采高3 cm.如圖6所示,以測線2中FBG04為例,在工作面推進至76 cm時FBG04測試數據開始產生變化,此時工作面與FBG04的水平距離44 cm;推進至120 cm時,工作面處于FBG04的正下方;推進至144 cm時FBG04處巖層發生破斷,巖塊開始向下回轉運動;推進至168 cm時該處巖塊在上覆巖層破斷運動的作用下逐漸被壓實。

圖5 光纖Bragg光柵傳感器布置Fig.5 Deployment of fiber Bragg grating sensors

圖6 試驗過程及現象Fig.6 Deployment of fiber Bragg grating sensors (a)推進76 cm (b)推進120 cm (c)推進144 cm (d)推進168 cm

3 試驗結果及分析

3. 1試驗結果

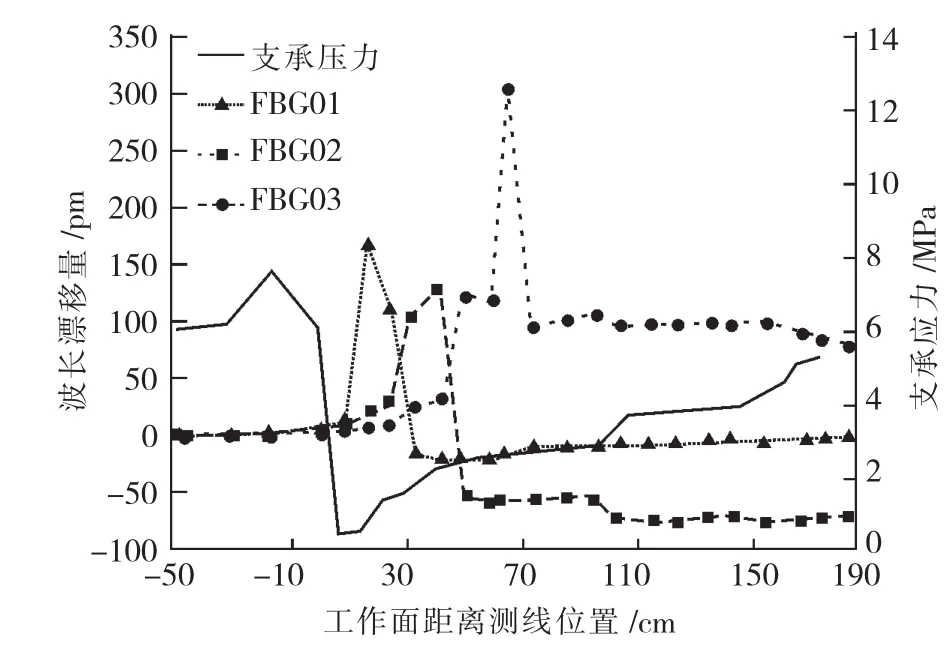

測線1的底板支承壓力與FBG01~03的波長漂移如圖7所示,圖中橫坐標表示工作面與測線1之間的水平距離,單位cm,負號表示工作面在測線1左側,正號表示工作面在測線1右側。縱坐標分別表示FBG傳感器的波長漂移(單位pm)和底板支承壓力(單位MPa)。

由圖7可知,支承壓力在-50~2 cm時處于原巖應力水平之上,在超前工作面時出現支承壓力峰值,為7. 48 MPa,此時3支FBG傳感器波長漂移基本沒有變化。由實驗過程可知推進至測線1前方16 cm時覆巖初次來壓,表明測線1支承壓力峰值是由于工作面前方出現了應力集中。隨著工作面推進,測線1處支承壓力開始下降,推進至測線1后方18 cm時降低為0. 47 MPa,呈現低谷狀態,此時與測線1壓力傳感器垂直距離25 cm的FBG01波長漂移出現峰值,FBG02,03的波長漂移逐漸上升。推進測線1后方26 cm以后,支承壓力逐漸回升,并最終回復到原巖應力狀態,這個過程中FBG02,03的波長漂移依次達到峰值,滯后于FBG01的峰值階段。

圖7 測線1波長漂移與支承壓力對比Fig.7 FBG wavelength shift and abutment pressure change at measuring line 1

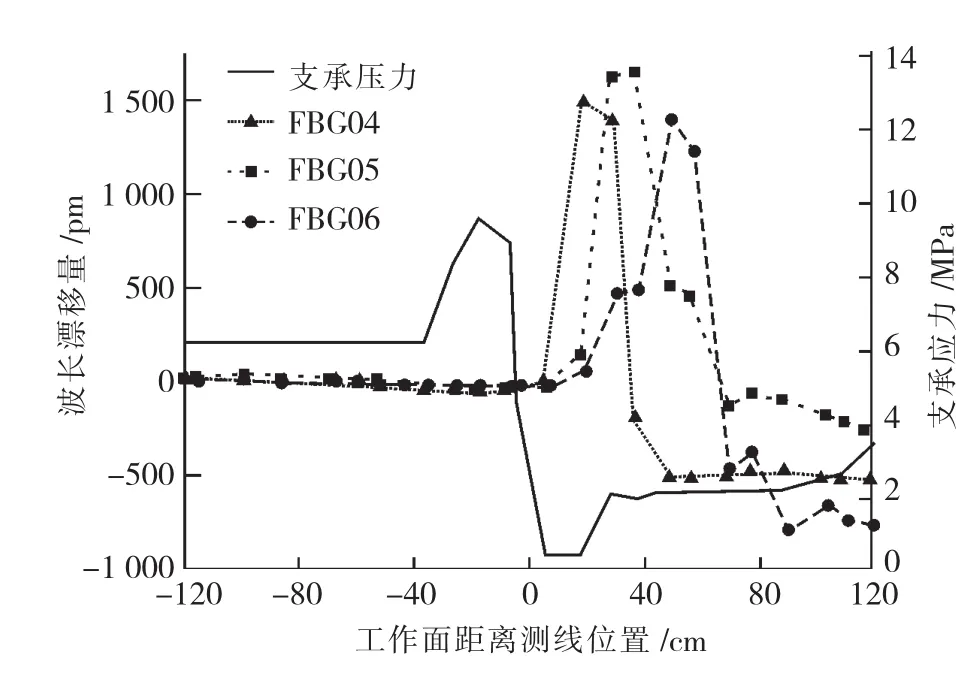

測線2位置的支承壓力與FBG04~06的波長漂移如圖8所示。支承壓力在-120~-36 cm時基本處于原巖應力水平,此時FBG04~06基本沒有變化。推進至測線2前方36~8 cm時,底板支承壓力呈現峰值,為9. 38 MPa,與此同時FBG04~06波長漂移下降,呈現低谷狀態,3支FBG傳感器的波長漂移分別為-82. 84,-62. 93,-31. 31 pm,且低谷狀態的大小隨著傳感器高度增大而降低。推進至測線2前方8 cm以后,支承壓力開始下降,在推進至測線2后方6 cm達到最低值0. 25 MPa,隨后支承壓力逐漸回升。推進測線2前方8 cm至測線2后方6 cm時,支承壓力出現低谷狀態,與測線2壓力傳感器垂直距離25 cm的FBG04的波長漂移出現峰值,FBG05,06在隨后也達到峰值。波長漂移出現峰值階段表示上覆巖層受采動影響出現破斷垮落,此階段煤層底板的支承壓力必然降低,而隨著工作面推進,覆巖垮落向上發展,破碎巖體逐漸重新堆積,底板支承壓力逐漸回升。

圖8 測線2波長漂移與支承壓力Fig.8 FBG wavelength shift and abutment pressure change at measuring line 2

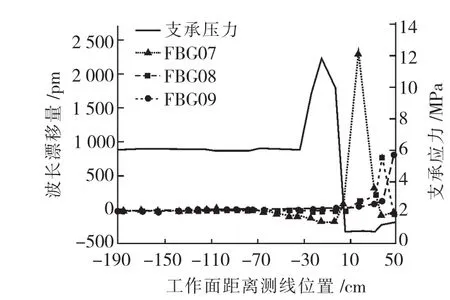

圖9 測線3波長漂移與支承壓力Fig.9 FBG wavelength shift and abutment pressure change at measuring line 3

測線3位置的支承壓力與FBG07~09波長漂移如圖9所示。支承壓力-190~-34 cm時基本處于原巖應力狀態,此時FBG07~09基本沒有變化。在推進測線3前方22 cm至測線3后方2 cm時底板支承壓力呈現峰值,為11. 82 MPa.此階段內僅有FBG07出現了測線2中類似的波長漂移低谷,FBG08,09基本未變。推進至測線后方6 cm以后,支承壓力呈現低谷,與此同時FBG07的波長漂移出現峰值,FBG08,09的波長漂移隨著推進逐漸上升。由于測線3與測線1與模型邊界較近,受邊界約束導致波長漂移發展不完整。

3. 2波長漂移與支承壓力的關系

上述實驗結果發現,每條測線的支承壓力和波長漂移均各自存在(部分由于受邊界條件影響,未表現出)一個峰值階段和一個低谷階段。

從礦山壓力及巖層控制的角度上看,由于工作面開挖使上覆巖體的載荷向工作面走向兩側轉移,導致支承壓力的峰值階段主要位于工作面前方一定范圍的煤巖體中,而試驗過程表明當工作面推進至76 cm時,FBG04傳感器測試數據開始負向增大(表示傳感器處于壓應力增大狀態),此時FBG04正處于工作面前方44 cm位置處,表明該傳感器變化是對支承壓力檢測的結果;而支承壓力的谷值階段通常位于工作面后方的采空區,開挖導致上覆巖體卸荷,工作面支架的工作阻力也逐漸降低,隨后上覆垮落范圍不斷增大,垮落堆積的巖塊增多,工作面支架的工作阻力也即不斷增大。而此時,巖層的垮落運動將導致FBG傳感器波長漂移增大,并在破斷時達到峰值。

因此,可以得出波長漂移的減小階段表征了工作面超前支承壓力增大階段;波長漂移的峰值階段表征了覆巖垮落過程,也即支承壓力先減小后增大的階段,這也是采空區巖體逐漸被壓實后支承壓力逐漸恢復的階段。

3. 3支承壓力FBG測試靈敏度

模型試驗不但揭示了支承壓力峰值與波長漂移低谷相對應,且波長漂移低谷深度隨著FBG在測線上位置高度增大而減小,FBG的低谷出現的先后順序隨著FBG在測線上位置高度增大而滯后。支承壓力的低谷與FBG波長漂移的峰值也相對應,且波長漂移峰值相對于支承壓力低谷是隨著FBG在測線上位置高度增大而滯后。這證明了同一測線上的FBG波長漂移狀態可以反映測線上各位置的支承壓力分布狀態,兩者呈鏡面反射(或錯位的鏡面反射,錯位取決于FBG與底板的垂直高度,高度越大,錯位越多)。

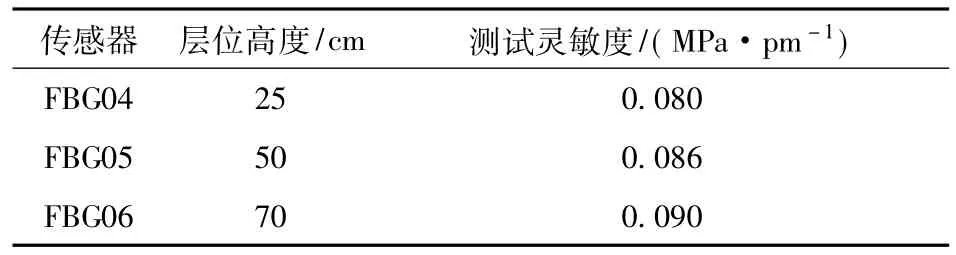

根據上述分析,由于測線1,3中傳感器埋設位置距離模型邊界較近,圍巖受采動影響不充分,測試數據不完整。因此以模型中間測線2為例,將FBG04~06的波長漂移低谷與底板支承壓力峰值(對應推進-36~-8 cm時的波長漂移與底板支承壓力)進行線性擬合,結果如圖10所示。

回歸分析發現支承壓力與波長漂移變化呈線性關系,擬合系數均達到0. 99.擬合方程的一次項系數表示FBG傳感器每變化1 pm時的支承壓力變化量,根據研究目的將其命名為支承壓力FBG測試靈敏度,單位MPa/pm,由此得出模型測線2上不同層位的支承壓力FBG測試靈敏度見表2.

表2 不同層位的支承壓力FBG測試靈敏度Tab.2 FBG monitoring sensitivity of abutment pressure in different rock layers

圖10 測線2支承壓力與波長漂移擬合Fig.10 Fitting curve of wavelength shift and abutment pressure at measuring line 2

圖11 支承壓力FBG測試靈敏度與層位高度擬合Fig.11 Fitting curve of FBG monitoring sensitivity of abutment pressure and the FBG buried height

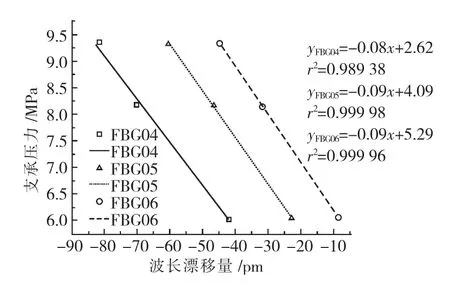

由表2將FBG04~06的支承壓力FBG測試靈敏度與該埋設層位高度再次進行線性分析,得到測線2上任意層位高度的支承壓力FBG測試靈敏度,結果如圖11所示,擬合相關系數0. 99,擬合方程為y =2. 229 5×10-5x +0. 074 5,其表示了x高度位置的支承壓力FBG測試靈敏度系數y,當x = 0時y =0. 075 MPa/pm,即煤層上的支承壓力FBG測試靈敏度值為0. 075 MPa/pm.由此建立起了模型試驗中波長漂移與支承壓力的對應關系,可以根據FBG波長漂移計算得到任意層位高度的支承壓力分布。

4 支承壓力分布規律

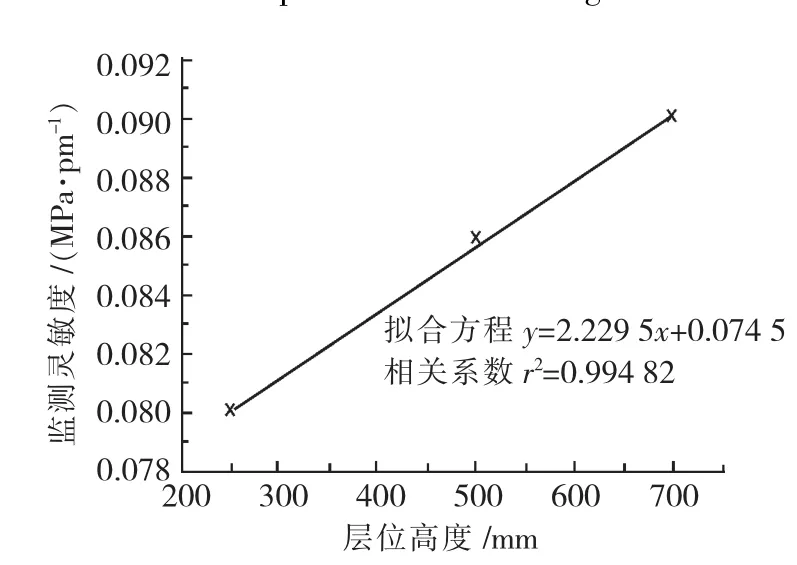

由支承壓力FBG測試靈敏度值,并利用測線2三支FBG傳感器的波長漂移變化計算其各自層位的支承壓力如圖12所示,縱坐標表示該層位的支承壓力,單位MPa;橫坐標表示工作面的超前距離,單位cm.

圖12 FBG04~06測試支承壓力變化Fig.12 Change of abutment pressure of FBG04~06

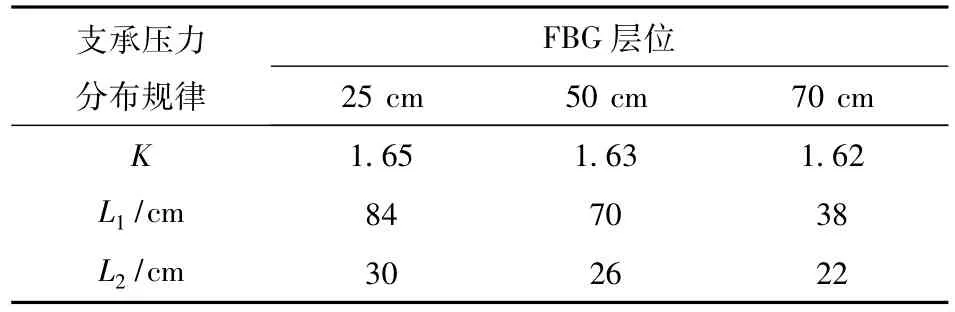

對于FBG04層位的支承壓力變化,其在超前工作面20 cm處開始增大,在超前工作面104 cm處達到峰值6. 73 MPa.由此得出FBG所在層位的支承壓力分布規律見表3,其中K為峰值支承壓力系數,L1為煤壁到支承壓力峰值處的水平距離,L2為支承壓力從峰值回落到原巖應力時的水平距離,受采動影響的支承壓力影響范圍為L1+ L2.可以看到,隨著層位增大,支承壓力的影響范圍越小,而支承壓力峰值距離煤壁的距離越大。

表3 FBG04~06測試支承壓力分布規律Tab.3 Abutment pressure distribution pattern of measuring FBG04~06

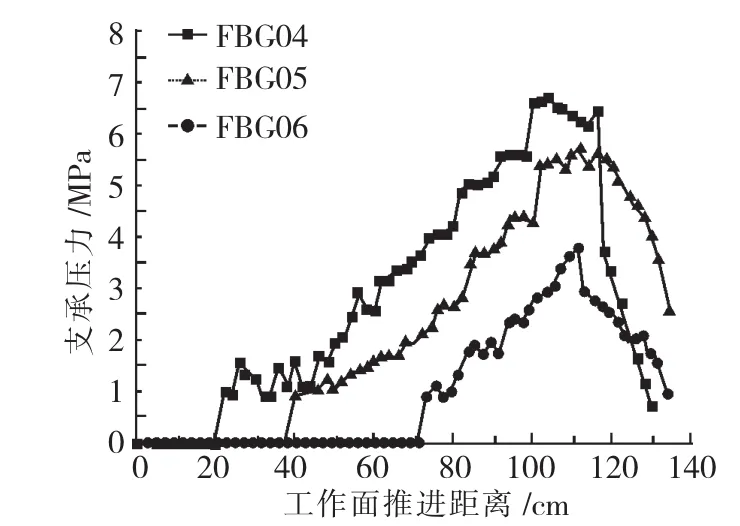

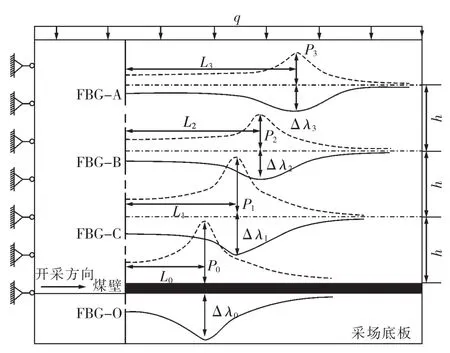

根據上述定量化結果,由支承壓力分布規律的FBG表征為基準建立圍巖支承壓力的采動巖體力學模型,考慮含有4個不同高度位置的FBG傳感器和僅初次來壓前的覆巖狀態,根據對稱性,考慮一半覆巖進行分析。

圖13 基于FBG測試的支承壓力分布Fig.13 Abutment pressure distribution based on FBG detecting

基于FBG傳感器測試的支承壓力分布模型如圖13所示,圖中橫坐標表示沿采場走向方向,O點為工作面位置;縱坐標為采場頂底板高度方向。圖中實線表示FBG的波長漂移大小,虛線表示支承壓力大小。由此可知,在受采動影響的圍巖體內,支承壓力的整體分布隨著與工作面的距離增大,支承壓力逐漸降低。具體來說,在煤層走向方向上,距離工作面越近,圍巖體內的支承壓力影響范圍越小;在煤層縱向方向上,與煤層的高度距離越大,支承壓力越小,支承壓力峰值位置距離工作面越遠。

5 結論

1)光纖Bragg光柵傳感器的波長漂移與支承壓力變化呈對應關系,在充分采動下兩者呈鏡面反射,波長漂移處于低谷(峰值)階段時,支承壓力處于峰值(低谷)階段,且隨著傳感器埋設高度增大,鏡面反射出現水平錯位,而在超前支承壓力影響范圍內支承壓力與波長漂移呈線性關系,測線2傳感器的線性系數均為0. 99;

2)研究建立了支承壓力FBG測試靈敏度參數,表征了FBG傳感器每變化1 pm時的支承壓力變化。定量分析了采動圍巖支承壓力分布規律,得出了測線2不同層位高度的支承壓力大小與影響范圍(K,L1,L2) ;

3)通過光纖Bragg光柵傳感器測試獲得了不同層位的支承壓力分布規律,建立了圍巖采動支承壓力的分布模型,可以用于描述圍巖在不同層位高度和距離工作面不同水平位置時的支承壓力分布規律。

參考文獻References

[1]錢鳴高,石平五.礦山壓力與巖層控制[M].徐州:中國礦業大學出版社,2003. QIAN Ming-gao,SHI Ping-wu.Ground pressure and stratum control[M].Xuzhou: China University of Mining and Technology Press,2003.

[2]A.A.鮑里索夫[前蘇聯].礦山壓力原理與計算[M].王慶康,譯.北京:煤炭工業出版社,1986. Борисов A A.Mine pressure principle and calculation [M].WANG Qing-kang,Translated.Beijing: China Coal Industry Press,1986.

[3]史元偉.采場圍巖應力分布特征的數值法研究[J].煤炭學報,1993,18(4) : 13-23. SHI Yuan-wei.Numeric analysis of stress distribution in the workings[J].Journal of China Coal Society,1993,18(4) : 13-23.

[4]陳忠輝,謝和平.綜放采場支承壓力分布的損傷力學分析[J].巖石力學與工程學報,2000,19(4) : 436-439. CHEN Zhong-hui,XIE He-ping.Damage mechanics analysis on the distribution of abutment pressure around a coal face[J].Chinese Journal of Rock Mechanics and Engineering,2000,19(4) : 436-439.

[5]郭忠平.動壓巷道變形及超前支承壓力數值模擬分析[J].煤炭科學技術,2002,30(7) : 52-53. GUO Zhong-ping.Analysis of numerical simulations for dynamic pressured roadway deformation and roadway pilot support pressure[J].Coal Science and Technology,2002,30(7) : 52-53.

[6]康紅普.深部煤礦應力分布特征及巷道圍巖控制技術[J].煤炭科學技術,2013,41(9) : 12-17. KANG Hong-pu.Stress distribution characteristics and strata control technology for roadways in deep coal mines [J].Coal Science and Technology,2013,41(9) : 12-17.

[7]GAO Ming-zhong,JIN Wen-cheng,DAI Zhi-xu,et al.Relevance between abutment pressure and fractal dimension of crack network induced by mining[J].International Journal of Rock Mechanics and Mining Sciences,2013(43) : 925-930.

[8]謝和平,周宏偉,劉建鋒,等.不同開采條件下采動力學行為研究[J].煤炭學報,2011,36(7) : 1 067-1 074. XIE He-ping,ZHOU Hong-wei,LIU Jian-feng,et al.Mining-induced mechanical behavior in coal seams under different mining layouts[J].Journal of China Coal Society,2011,36(7) : 1 067-1 074.

[9]浦海,繆協興.綜放采場覆巖冒落與圍巖支承壓力動態分布規律的數值模擬[J].巖石力學與工程學報,2004,23(7) : 1 122-1 126. PU Hai,MIAO Xie-xing.Numerical simulation of dynamic falling of overlying rocks and abutment pressure in surrounding rocks for fully-mechanized top-coal caving stope[J].Chinese Journal of Rock Mechanics and Engineering,2004,23(7) : 1 122-1 126.

[10]常聚才,謝廣祥,陳貴.輕放采場圍巖壓力分布及礦壓顯現規律[J].采礦與安全工程學報,2007,24 (4) : 457-460. CHANG Ju-cai,XIE Guang-xiang,CHEN Gui.Distribution of surrounding rock stress and strata behaviors of light-supported fully mechanized top-coal caving face [J].Journal of Mining and Safety Engineering,2007,24 (4) : 457-460.

[11]唐軍華,白海波,杜峰.采場支承壓力分區變異特征研究[J].采礦與安全工程學報,2011,28(2) : 293 -297. TANG Jun-hua,BAI Hai-bo,DU Feng.Characteristics of the zonal variation of abutment pressure in working faces [J].Journal of Mining and Safety Engineering,2011,28 (2) : 293-297.

[12]孔令海.煤礦采場圍巖微震事件與支承壓力分布關系[J].采礦與安全工程學報,2014,31(4) : 525-531. KONG Ling-hai.Relationship between microseismic events and abutment pressure distribution in coal mining [J].Journal of Mining and Safety Engineering,2014,31 (4) : 525-531.

[13]夏永學,蘭航,毛德兵,等.基于微震監測的超前支承壓力分布特征研究[J].中國礦業大學學報,2011,40(6) : 868-873. XIA Yong-xue,LAN Hang,MAO De-bing,et al.Study of the lead abutment pressure distribution based on microseismic monitoring[J].Journal of China University of Mining and Technology,2011,40(6) : 868-873.

[14]史紅,姜福興.充分采動階段覆巖多層空間結構支承壓力研究[J].煤炭學報,2009,34(5) : 605-609. SHI Hong,JIANG Fu-xing.The dynamic abutment pressure rule of overlying strata spatial structures at the phases sub-criticalmining[J].Journal of China Coal Society,2009,34(5) : 605-609.

[15]王同旭,劉傳孝,王小平.孤島煤柱側向支承壓力分布的數值模擬與雷達探測研究[J].巖石力學與工程學報,2002,21(S2) : 2 484-2 487. WANG Tong-xu,LIU Chuan-xiao,WANG Xiao-ping.FLAC3D numerical simulation and radar detection of lateral abutment pressure distribution of isolated coal pillar[J].Chinese Journal of Rock Mechanics and Engineering,2002,21(S2) : 2 484-2 487.

[16]柴敬,趙文華,李毅,等.采場上覆巖層沉降變形的光纖檢測實驗[J].煤炭學報,2013,38(1) : 55-61. CHAI Jing,ZHAO Wen-hua,LI Yi,et al.FBG monitoring test on settlement deformation of overlaying strata in similar models[J].Journal of China Coal Society,2013,38(1) : 55-61.

[17]Heasley K A,Dubaniewicz T H,Dimartino M D.Development of a fiber optic stress sensor[J].International Journal of Rock Mechanics and Mining Sciences,1997 (34) : 3-4.

[18]Marco Bocciolone,Giuseppe Bucca,Andrea Collina.Pantograph-catenary monitoring by means of fiber Bragg grating sensors: Results from tests in an underground line[J].Mechanical Systems and Signal Processing,2013(41) : 226-238.

Experimental study on mining-induced abutment pressure distribution pattern based on FBG sensor

CHAI Jing1,2,YUAN Qiang1,ZHANG Ding-ding1,2,LI Yi1,2,WANG Shuai1,ZHANG Wen-xuan1

(1. College of Energy Science and Engineering,Xi’an University of Science and Technology,Xi’an 710054,China; 2. Key Laboratory of Western Mine Exploration and Hazard Prevention,Ministry of Education,Xi’an 710054,China)

Abstract:In order to study the mining-induced abutment pressure distribution pattern,a model test of long wall mining stope was established with the optical fiber Bragg grating(FBG) sensing technique,and nine FBG sensors and electrical pressure sensors were deployed in the model to contrastively analyze the change of wavelength shifts of FBG and the abutment pressure variation.The experiment results show that the wavelength shift and the abutment pressure present a specular reflection and the abutment pressure has a liner relation with FBG wavelength shift.We propose and define the FBG monitoring sensitivity of abutment pressure which represents the abutment pressure changes when the FBG wavelength shifts 1 pm.The distribution pattern of abutment pressure in surrounding rocks is analyzed quantitatively,the abutment pressure and its affected area(K,L1,L2) are obtained.This study also proposes a mechanic model of abutment pressure distribution,which could be used to quantitatively describe the abutment pressure distribution pattern of mining surrounding rocks.

Key words:abutment pressure; FBG sensor; wavelength shift; distribution pattern; model test

通訊作者:柴敬(1964-),男,寧夏平羅人,教授,博士生導師,E-mail: chaij@ xust.edu.cn

基金項目:國家自然科學基金(41027002) ;高等學校博士學科點專項科研基金(20126121110003)

*收稿日期:2015-11-23責任編輯:劉潔

DOI:10.13800/j.cnki.xakjdxxb.2016.0203

文章編號:1672-9315(2016) 02-0163-08

中圖分類號:TP 212; TD 323

文獻標志碼:A