大數據煤礦膠帶輸送機速度狀態評估模型設計*

羅 波,張金鎖,邢書寶(1.西安科技大學能源學院,陜西西安71005; 2.西安科技大學能源與經濟管理研究中心,陜西西安71005; .延安大學經濟管理學院,陜西延安716000; .西安科技大學管理學院,陜西西安71005)

?

大數據煤礦膠帶輸送機速度狀態評估模型設計*

羅波1,2,張金鎖3,邢書寶4

(1.西安科技大學能源學院,陜西西安710054; 2.西安科技大學能源與經濟管理研究中心,陜西西安710054; 3.延安大學經濟管理學院,陜西延安716000; 4.西安科技大學管理學院,陜西西安710054)

摘要:當前煤炭行業由于宏觀經濟增長速度的下滑出現困難,傳統的生產、管理模式對提升企業的經營效率難有作為,煤炭企業亟需轉型升級,利用互聯網、大數據、云計算等現代信息手段重構生產、管理模式勢在必行。同時,中國“互聯網+智慧能源”行動在能源企業運用大數據技術對設備狀態等數據進行分析挖掘與預測,推進能源生產智能化,對進一步提高煤礦安全穩定運行水平具有重要意義。通過運用大數據、信息融合和灰色關聯法,設計了一種甄別皮帶故障的實用方法。實驗結果表明,該方法對提高皮帶使用效率,降低因皮帶損壞導致停工而產生的經濟損失具有十分重要的應用價值。

關鍵詞:大數據;信息融合;灰色關聯分析;皮帶輸送機

0 引言

當前煤炭行業由于宏觀經濟增長速度的下滑出現困難,傳統的生產、管理模式對提升企業的經營效率難有作為,煤炭企業亟需轉型升級,利用互聯網、大數據、云計算等現代信息手段重構生產、管理模式勢在必行。國務院發布的《關于積極推進“互聯網+”行動的指導意見》提出了“互聯網+智慧能源”的路線圖,其首要措施是推進能源生產智能化。鼓勵能源企業運用大數據技術對設備狀態、電能負載等數據進行分析挖掘與預測,開展精準調度、故障判斷和預測性維護,提高能源利用效率和安全穩定運行水平[1]。

膠帶輸送機是煤礦普遍使用的、高效率的運輸設備,其穩定運行對保證煤礦產能和安全生產至關重要。但由于煤礦井下環境特殊,膠帶自動化設備本身結構復雜、故障診斷困難,導致機電事故時有發生,給煤礦的安全生產造成巨大損失。大數據技術、故障診斷技術、信息融合技術和煤礦安全監測監控系統的快速發展,膠帶輸送機傳感器信息、人工檢測信息和膠帶輸送機相關安全規程及標準的綜合利用,為煤礦膠帶輸送機大數據智能診斷決策發展提供了便利條件。

早在1984年Harrison就開始研究膠帶輸送機傳感器監測裝置[2],隨后Trevor Lowe開展無損檢測[3],Aport M等對膠帶接頭損傷進行研究[4]。國內膠帶故障診斷研究近幾年才慢慢開始發展,主要分為3類:①對膠帶故障的分析,如黃民等對鋼繩芯膠帶輸送機接頭斷裂、縱向撕帶、火災、張力超限的分析[5];李士戎、鄧軍等研究了膠帶打滑引起的摩擦起火危險點分布規律[6];胡偉、李歐將模糊信息融合引入膠帶故障診斷[7];吳定會等研究了DS證據理論的信息融合方法在膠帶輸送機故障診斷的應用[8];②膠帶系統的開發:雷志鵬,宋建成設計基于PLC的綜采工作面輸送設備工況實時監測及故障診斷系統[9];宋偉研究了無人值守膠帶輸送機的狀態在線監測系統[10];劉江輝研究膠帶機運行中速度參數特征與膠帶機運行狀態的對應關系,提出了運行狀態故障識別方法[11];張旭輝、馬宏偉等提出一種帶式輸送機多級安全防護策略[12];③膠帶系統安全評價:王廣豐,譚繼文對帶式輸送機運行狀態分析及監測[13];劉樹新,張飛等基于故障樹對膠帶進行安全評價[14]。

由上述研究可知,膠帶相關研究集中在故障診斷分析、膠帶保護和監測系統的開發和膠帶系統的安全評價,對煤礦系統大數據的利用還處在起步階段。膠帶機運行速度不僅能實時反應膠帶運行狀態,也可以為膠帶其他故障的判斷,如斷帶、打滑等提供有效支撐[15]。為得到可靠的膠帶輸送機運行速度的狀態信息,文中利用南梁煤礦現有的大數據平臺為支撐,融合了傳感器實時監測數據、歷史數據和膠帶人工檢測信息,建立了基于信息融合-灰色關聯分析的煤礦膠帶輸送機速度狀態評估模型,實現膠帶運行速度的狀態評估與故障診斷,同時為膠帶其他重大故障提供數據支撐,從而實現煤礦膠帶輸送機運輸的智能化。

1 信息融合狀態評估模型

灰色系統理論包含了對各子系統進行灰色關聯度分析的概念,試圖去尋求系統中各因素之間的數值關系,對于一個系統發展變化態勢提供了量化的度量,在自然科學和社會科學領域得到較好應用。

由于煤礦井下工作環境十分惡劣,并且膠帶系統相對復雜,膠帶集控系統傳感器對數據的采集存儲,間隔時間較大,同時要去除傳感器裝置的老化、隨機擾動、現場環境的影響,提高實測結果的置信度和可靠性。文中從傳感器數據互補的角度出發,結合信息融合中的加權平均法和灰色關聯分析算法,以速度傳感器為例,探索大數據平臺下實測數據和統計數據的數據級信息融合評估方法。

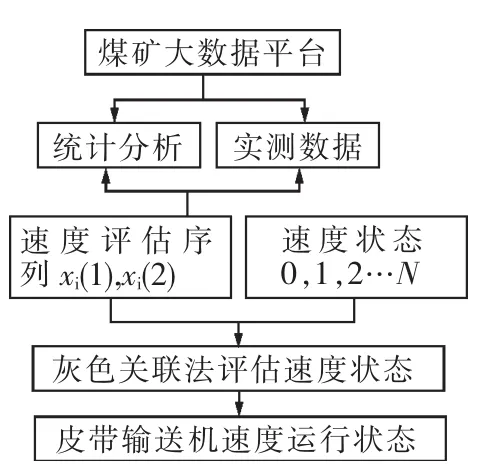

圖1 信息融合-灰色關聯的速度狀態評估模型Fig.1 Speed state evaluation model of information fusion and grey correlation

如圖1所示,利用煤礦大數據平臺提供的歷史數據和人工檢測數據多次統計加權平均的基礎上,識別速度的一般特征規律,與傳感器實測數據組合構成加權評估向量,建立速度狀態評估標準,對速度狀態評估向量與速度狀態評估標準做灰色關聯分析,從而實現速度狀態識別、評估。

2 灰色關聯分析算法

灰色關聯是是一種研究不確定性關聯的方法,根據數據序列的微觀或宏觀幾何接近,分析事物之間的不確定性關聯,或確定事物內部因子間的影響程度或因子對主行為的貢獻程度。其實質是分析因素之間發展態勢的相似或相異程度,是一種曲線間幾何形狀的比較分析,由幾何形狀的接近程度決定相互間的關聯程度,越接近關聯度越大,遠離則小[16]。

2.1確定反映系統行為特征的參考數列和影響系統行為的比較數列

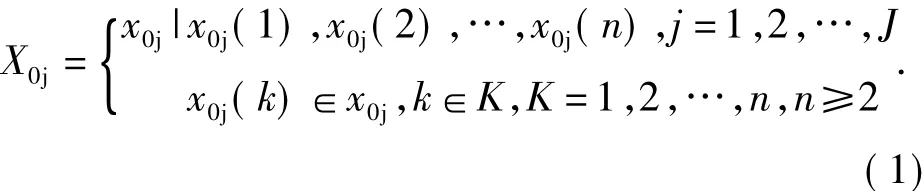

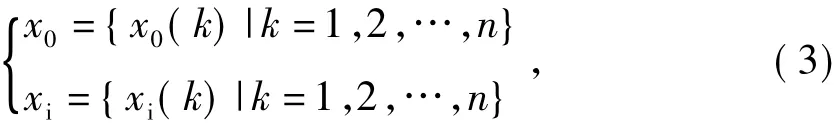

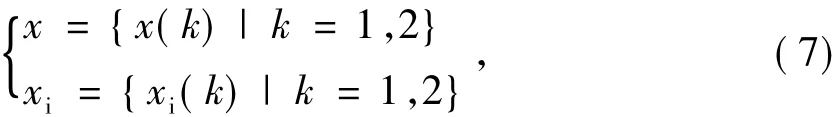

反映系統行為特征的數據序列,稱為參考數列。參考序列x0j,如下所示

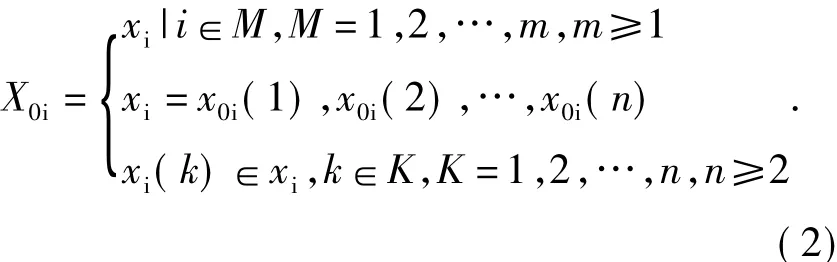

影響系統行為的因素組成的數據序列,稱比較數列,又稱為“系統相關因素序列”,簡記為xxi,表達式如下

2.2計算灰色關聯度

根據鄧聚龍教授的灰色關聯度計算理論,設參考序列和比較序列如下

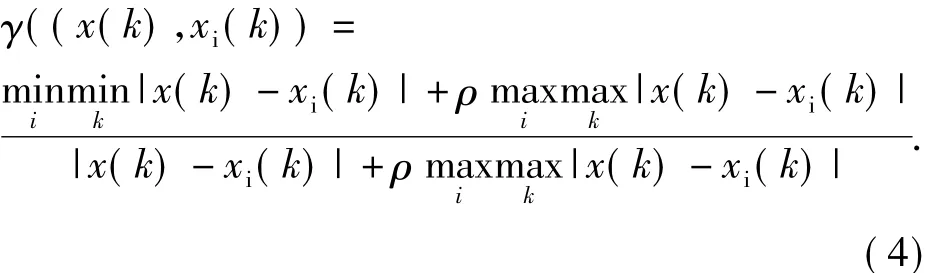

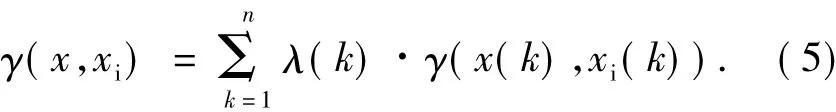

n為因素個數,則在k點x0和xi的關聯系數如下

在式(4)中,|x0(k)-xi(k) |為第k點x0和xi的距離,|x(k)-xi(k) |為兩級最大差,|x(k)-xi(k) |為兩級最小差。ρ是分辨系數,是用來調節兩級最大差| x(k)-xi(k) |對結果的影響程度。其選取準則如下

設Δ為| x0(k )-xi(k ) |均值,ε=,且滿足以下條件:ε≤Δ≤2ε,并且ε<1/3時ε≤Δ≤1.5ε,ε≥1/3時,ε≤Δ≤1.5ε.則可知ρ取值需滿足

(Δ/max|x0(k)-xi(k) |)>3Δ時,ε≤ρ≤0.5;

(Δ/max|x0(k)-xi(k) |)≤3Δ時,0.5≤ρ≤2ε.

灰色關聯度由對應點及其權值系數加權求和,方程如下

λ(k)是權值因子,其和為1.

2.3關聯度排序

不僅是關聯度的大小,關聯度的大小次序更能描述因素間的關聯程度。將n個比較數列和一個參考序列的關聯度按大小順序排列起來,便組成了關聯序,它反映了對于參考序列來說各比較序列的重要程度。

灰色關聯度分析法是根據序列的幾何曲線的相互關系,比較二者之間的貼近度,并予以量化,從而計算出影響因素和研究對象的關聯度。通過比較各關聯度的大小來判斷待識別對象對研究對象的影響程度。相對于傳統的數理統計方法,需要的樣本數據更少,計算量也相對較少。

3 多源信息融合評估與超限診斷

3.1評估標準

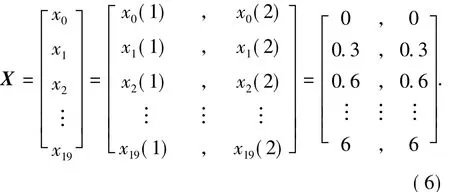

設平均值x1,傳感器返回數據為x2,共同作為評估參數,組成評估向量x = { x(1),x(2) }.在速度0~6 m/s范圍內,以0. 30 m/s為單位長度進行劃分,將速度狀態分為20個速度狀態,設x0,x1,x2,x3,…x19為速度狀態的標準模式向量,建立狀態標準評估矩陣[17]

3.2灰色關聯模型

對評估向量x = { x(1),x(2) }和評估標準矩陣X進行灰色關聯分析,通過關聯度排序確定速度狀態級別。

設速度評估序列i級狀態的標準參考序列為

設γ(x(k),xi(k) )為點x(k)和xi(k)的關聯系數,γ(x,xi)是速度和第i級速度標準的參考序列的關聯度,建立關聯度模型如下

其中ρ為分辨系數;λ(k)為標準向量因子權重系數,其和為1,根據其重要程度分配權重。

得到速度評估序列和標準狀態的關聯度γ(x,xi),再由關聯度排序進行速度狀態評估。

實際應用中,廠方給出的速度傳感器的額定速度為3. 30 m/s,報警閾值為額定速度的70%和120%,即2. 31和3. 96 m/s為速度的報警上、下閾值,其對應的速度狀態分別為狀態8和狀態14.停機上下限為額定速度的30%和140%.

4 應用案例

根據上述信息融合-灰色關聯度模型,通過采集膠帶安全保護系統數據庫,進行實例分析。

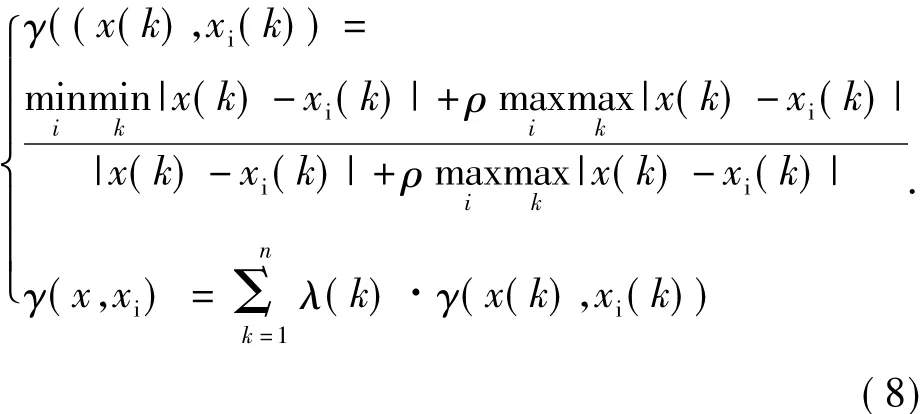

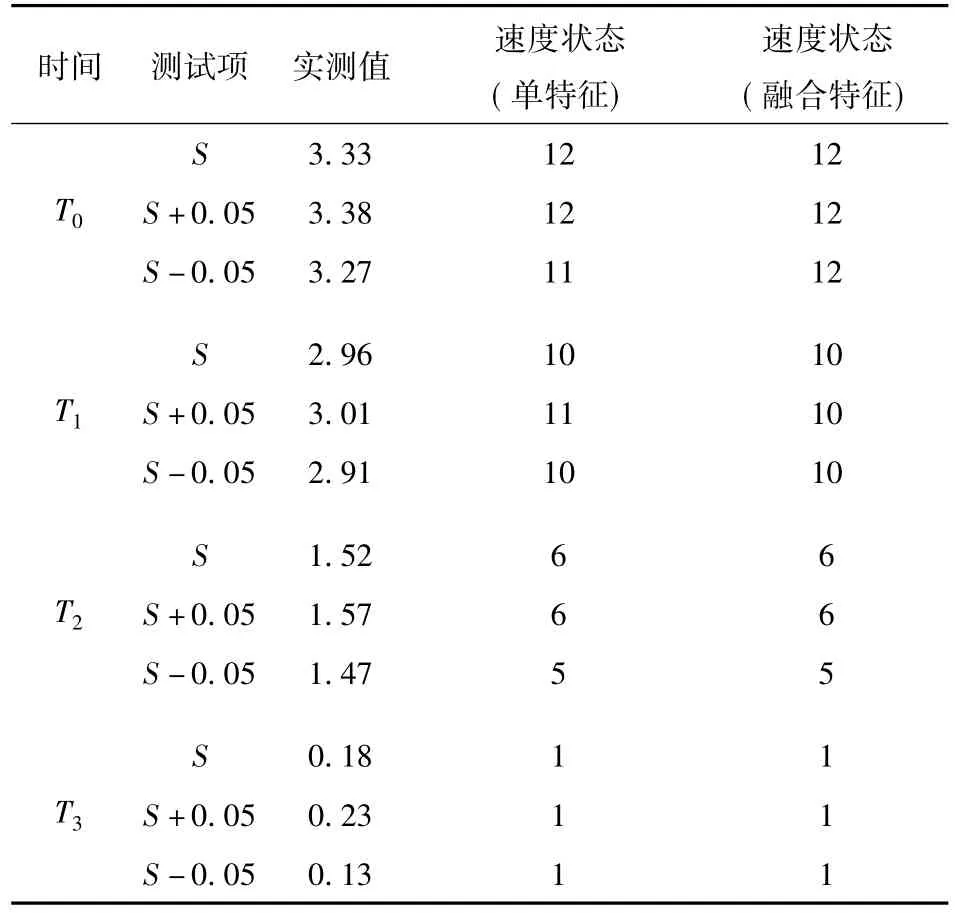

膠帶速度數據采集自南梁主煤流監控系統20304順槽膠帶輸送機。再對歷史大數據記錄挖掘的基礎上,將膠帶正常運行的數據剔除,選取膠帶降速停機的部分數據用以分析,結合某次的實測值得到時間數據見表1.

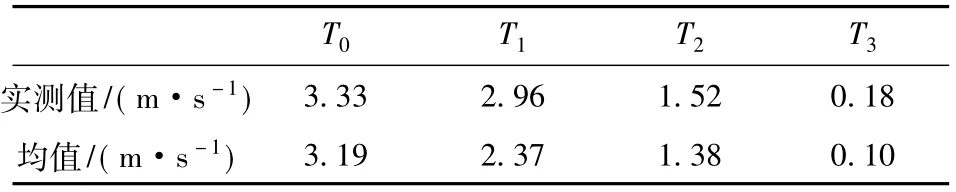

利用公式2對T0,T1,T2,T3時刻的速度進行分析,取權重系數λ=0. 5,評估結果如圖2所示。

表1 各時刻實測值和加權均值Tab.1 Actual value and weighted mean value of each time

T0時刻速度狀態為11,其速度范圍為3. 00~3. 30 m/s,T1時刻為狀態9,其速度范圍為2. 4~2. 70 m/s,T2為狀態6,其速度范圍為1. 50~1. 80 m/s,T3為狀態1,其速度范圍為0~0. 30 m/s,與實際情況相符。根據廠方給定的速度欠速報警狀態為狀態8和狀態14,欠速停車狀態為狀態4和狀態15,可見T0較為安全,T1低于額定速度,T2進入欠速報警狀態,T3已進入欠速停車狀態。

鑒于膠帶系統復雜度較大,傳感器長期使用失準,及考慮其他環境因素的影響和仿真的數據波動,因此加入±0. 05 m/s的誤差項與正常情況進行比較。

圖2 各時刻速度灰色關聯度曲線Fig.2 Grey correlational degree curve of velocity at different time

表2 速度狀態評估結果Tab.2 Speed status evaluation results

由表2可知,加入±5 MPa的擾動時,8次擾動評估結果中,采用單特征方法,有3次評估結果發生了變化,而采用融合評估時,評估結果改變的次數為1次。由此可見,采用大數據平臺的多參數融合的評估方法在一定程度上能夠提高狀態識別結果的可靠性和準確性。

5 結論

利用現有的煤礦大數據平臺,建立煤礦膠帶輸送機信息融合-灰色關聯分析的速度狀態評估模型,將信息融合技術和灰色系統理論應用到膠帶速度狀態評估中,并以南梁礦業膠帶輸送機為例進行實例應用。

1)相較于單特征評估,采用大數據平臺支撐的信息融合-灰色關聯速度狀態評估模型結果更準確,可靠性更高;

2)該模型同時驗證了數據融合方法的優勢,有助于進一步開展精準調度、故障判斷和預測性維護,提高煤礦運輸設備的安全穩定運行水平;

3)目前各個煤礦企業對煤礦大數據的利用依然處在初步階段,國家大數據戰略以及“互聯網+智慧能源”在能源生產智能化方面的發展空間廣闊,對大數據進行利用的技術有待于進一步研究。

參考文獻References

[1]國務院.國務院關于積極推進“互聯網+”行動的指導意見[S].北京:人民出版社,2015.

[2]Harrison A.A new technique form ensuring loss of adhesion in conveyor belt splices[J].Australian J.Coal Mining Technology and Research,1984(4) : 27-34.

[3]Trevor Lowe.The application of the nondestructive test of conveyor belt-apractical experience at welback colliery[J].British Coal Midlands Group,Mining Technology,1994(1) : 77-81.

[4]Aport M,Govinder P,Plum S,et al.Identification of conveyor belt splices and damages using neural networks [J].Bulk Solids Handling,2001(6) : 612-616.

[5]黃民,魏任之.礦用鋼繩芯帶式輸送機實時工況監測與故障診斷技術[J].煤炭學報,2005(2) : 245-250. HUANG Min,WEI Ren-zhi.Real time monitoring techniques and fault diagnosis of mining steel cord belt conveyors[J].Journal of China Coal Society,2005(2) : 245 -250.

[6]李士戎,鄧軍,陳曉坤,等.煤礦井下輸送帶摩擦起火危險點分布規律[J].西安科技大學學報,2011,31 (6) : 679-683. LI Shi-rong,DENG Jun,CHEN Xiao-kun,et al.Distribution law of potential fire point caused by friction of conveyor belt in underground coal mines[J].Journal of Xi’an University of Science and Technology,2011,31 (6) : 679-683.

[7]胡偉,李歐.模糊信息融合在帶式輸送機故障診斷中的應用[J].工礦自動化,2013(6) : 48-51. HU Wei,LI Ou.Application of fuzzy information fusion in fault diagnosis of belt conveyor[J].Mining Automation,2013(6) : 48-51.

[8]吳定會,王莉,紀志成.信息融合在帶式輸送機故障診斷中的應用[J].控制工程,2014(4) : 483-486. WU Ding-hui,WANG Li,JI Zhi-cheng.Application of information fusion in fault diagnosis of belt conveyor[J].Control Engineering,2014(4) : 483-486.

[9]雷志鵬,宋建成.綜采工作面輸送設備工況實時監測及故障診斷系統的設計[J].工礦自動化,2010(7) : 1 -5. LEI Zhi-peng,SONG Jian-cheng.The design of real-time monitoring and fault diagnosis system for conveying equipment operating condition of fully mechanized face in the full mechanized mining face[J].Industry and Mine Automation,2010(7) : 1-5.

[10]宋偉.井下皮帶輸送機運行狀態在線監測系統[D].青島:青島科技大學,2014. SONG Wei.The running state of the underground belt conveyor running state online monitoring system[D].Qingdao: Qingdao University of Science&Technology,2014.

[11]劉江輝.基于PLC的皮帶機運行狀態監測與綜合保護系統開發[D].北京:北京工業大學,2014. LIU Jiang-hui.Based on the PLC of the belt machine running state monitoring and integrated protection system development[D].Beijing: Beijing University of Technology,2014.

[12]張旭輝,馬宏偉,毛清華.煤礦帶式輸送機多級防護系統研究與測試[J].中國科技論文,2015(3) : 359-363. ZHANG Xu-hui,MA Hong-wei,MAO Qing-hua.Research and test of the multi level protection system of belt conveyor in coal mine[J].Chinese Science and Technology Paper,2015(3) : 359-363.

[13]王廣豐,譚繼文.帶式輸送機運行狀態分析及監測[M].北京:高等教育出版社,2005.WANG Guang-feng,TAN Ji-wen.Analysis and monitoring of running status of belt conveyor[M].Beijing: Higher Education Press,2005.

[14]劉樹新,張飛.基于故障樹分析的輸送帶輸送系統安全性評價[J].煤礦機械,2006(6) : 980-982. LIU Shu-xin,ZHANG Fei.The safety assessment of coal mine machinery[J].Coal Mine Machinery,2006(6) : 980-982.

[15]姜杰.煤礦機器設備的可靠性研究[J].西安科技大學學報,2014,34(1) : 75-80. JIANG Jie.Reliability research of the coal mine machinery and equipment[J].Journal of Xi’an University of Science and Technology,2014,34(1) : 75-80.

[16]譚學瑞,鄧聚龍.灰色關聯分析:多因素統計分析新方法[J].統計研究,1995(3) : 46-48. TAN Xue-rui,DENG Ju-long.Grey correlation analysis: a new method of multivariate statistical analysis[J].Statistical Research,1995(3) : 46-48.

Design of speed state evaluation model of coal mine belt conveyor based on big data

LUO Bo1,2,ZHANG Jin-suo3,XING Shu-bao4

(1. College of Energy Science and Engineering,Xi’an University of Science and Technology,Xi’an 710054,China; 2.Research Center for Energy Economic and Management,Xi’an University of Science and Technology,Xi’an 710054,China; 3. College of Economics and Management,Yan’an University,Yan’an 716000,China; 4. College of Management,Xi’an University of Science and Technology,Xi’an 710054,China)

Abstract:The current coal industry faces difficulties due to the decline of macroeconomic growth rate.It’s difficult to improve the operational efficiency of coal enterprises by traditional production and management mode,so there is urgent need for coal enterprises to transform and upgrade themselves,and use the Internet,big data,cloud computing and other modern information means to reconstruct production and management mode.At the same time,In response to the national“Internet + smart energy”action to improve the coal mine safety and stable operation level and promote energy production more intelligent.Using big data technology we analyze and predict the status of the equipment and other data.In this paper,we design a practical method to identify belt faults by using large data,information fusion and gray correlation method,which is important to improve the efficiency of the belt and reduce the economic losses caused by the failure of belt.

Key words:big data; information fusion; gray correlation analysis; belt conveyor

通訊作者:張金鎖(1962-),男,陜西鳳翔人,教授,博導,E-mail: mark56zhang@163.com

基金項目:國家自然科學基金(71273206,71273207)

*收稿日期:2015-11-05責任編輯:李克永

DOI:10.13800/j.cnki.xakjdxxb.2016.0205

文章編號:1672-9315(2016) 02-0176-05

中圖分類號:TD 528; X 936

文獻標志碼:A