螺栓連接系統(tǒng)的預(yù)緊力測試傳感器

王銳鋒 王建兵

摘 要:為了準確測量螺栓連接系統(tǒng)的預(yù)緊力,設(shè)計制作了一種螺栓預(yù)緊力測量的簡易傳感器,通過對其標定及不斷改進后,此傳感器能夠穩(wěn)定、準確地測量螺栓連接系統(tǒng)的預(yù)緊力,從而幫助設(shè)計人員對高強螺栓連接的連接強度進行有效評估,保證螺栓連接結(jié)構(gòu)安全、可靠。

關(guān)鍵詞:高強螺栓;力傳感器;螺栓預(yù)緊力測量

DOI:10.16640/j.cnki.37-1222/t.2016.04.257

1 前言

在高速列車上大量使用著高強螺栓連接副。高強螺栓連接的一個重要指標是預(yù)緊力,預(yù)緊力的大小決定了高強螺栓的承載能力。

目前高速列車生產(chǎn)過程中,最常見的螺栓預(yù)緊方式為扭矩控制法。由于扭矩扳手誤差、螺紋之間以及螺栓頭或螺母支撐面的摩擦系數(shù)分散等因素,按照給定的擰緊力矩進行螺栓預(yù)緊時預(yù)緊力大小會存在一定的分散。根據(jù)德國工程師協(xié)會標準VDI 2230,螺栓預(yù)緊力的分散可達+/-28%左右。而且由于材料的蠕變、連接表面壓潰等原因,預(yù)緊力在一定的時間會逐漸下降。為了確保螺栓預(yù)緊力能夠滿足結(jié)構(gòu)設(shè)計要求,除了進行理論計算校核,對螺栓預(yù)緊力進行實際測量也是必要的。

螺栓預(yù)緊力的測量可以通過測量擰緊力矩及螺紋間及螺栓頭或螺母支撐面的摩擦系數(shù)進行計算間接得到,也可借助各種傳感器對預(yù)緊力進行直接測量。而摩擦系數(shù)的測定比較困難,而且摩擦系數(shù)的分散值較大,故在實際測量中不采用此方法,而采取后者來測量預(yù)緊力。

直接測量螺栓預(yù)緊力的方式中目前較流行主要包括:采用壓力傳感器、高精度的百分表,或者在螺栓內(nèi)部布置應(yīng)變片等方法。

在實際生產(chǎn)中,由于螺栓連接方式及空間的限制、接觸表面不平整、以及在螺栓連接系統(tǒng)中實際存在著拉、彎、扭的組合變形。而市面上常見的傳感器往往由于不能消除螺栓彎、扭導(dǎo)致的應(yīng)變而產(chǎn)生較大的誤差,這一點需要在實際測量中特別引起注意。

本文根據(jù)生產(chǎn)實際需要,設(shè)計自制了一種簡易的預(yù)緊力測量傳感器,通過不斷地改進,使得傳感器在適應(yīng)實際連接方式要求的前提下,最大程度地減少螺栓彎、扭及不平度對預(yù)緊力測量造成的誤差,能夠?qū)β菟A(yù)緊力進行準確有效的測量,從而幫助設(shè)計人員對高強螺栓連接的連接強度進行有效評估,保證螺栓連接結(jié)構(gòu)安全、可靠。

2 傳感器設(shè)計

2.1 典型螺栓連接結(jié)構(gòu)及受力分析

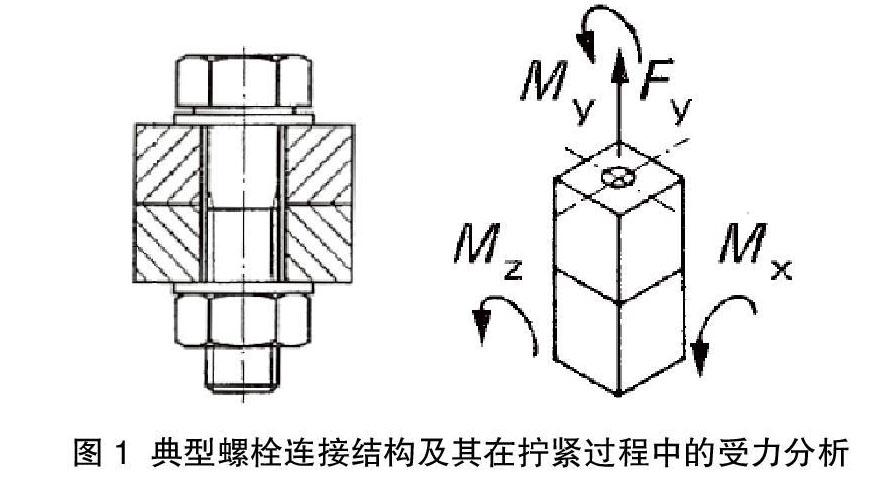

典型的螺栓連接結(jié)構(gòu)如圖1所示,螺栓在擰緊的過程中,在產(chǎn)生預(yù)緊力FY的同時,在周向上會產(chǎn)生扭矩MY,同時由于接觸表面的平面度誤差以及連接件的周向剛度不對稱等因素又會產(chǎn)生相應(yīng)的彎矩MX及MZ。

2.2 傳感器設(shè)計

傳感器主要由套管和應(yīng)變片組成,根據(jù)待測的螺栓連接系統(tǒng)確定套管的尺寸及材料。待測螺栓規(guī)格為M16,等級為8.8級。套管內(nèi)徑確定為17mm;為保證套管粘貼應(yīng)變片的位置獲得較大并均勻的應(yīng)變,外徑設(shè)定為23mm;為確保傳感器套管在測量過程不致發(fā)生破壞,套管材料選取合金結(jié)構(gòu)鋼42CrMo;為了不改變被測螺栓連接長度以避免連接系統(tǒng)的剛度發(fā)生較大變化,套管的長度確定為30mm。

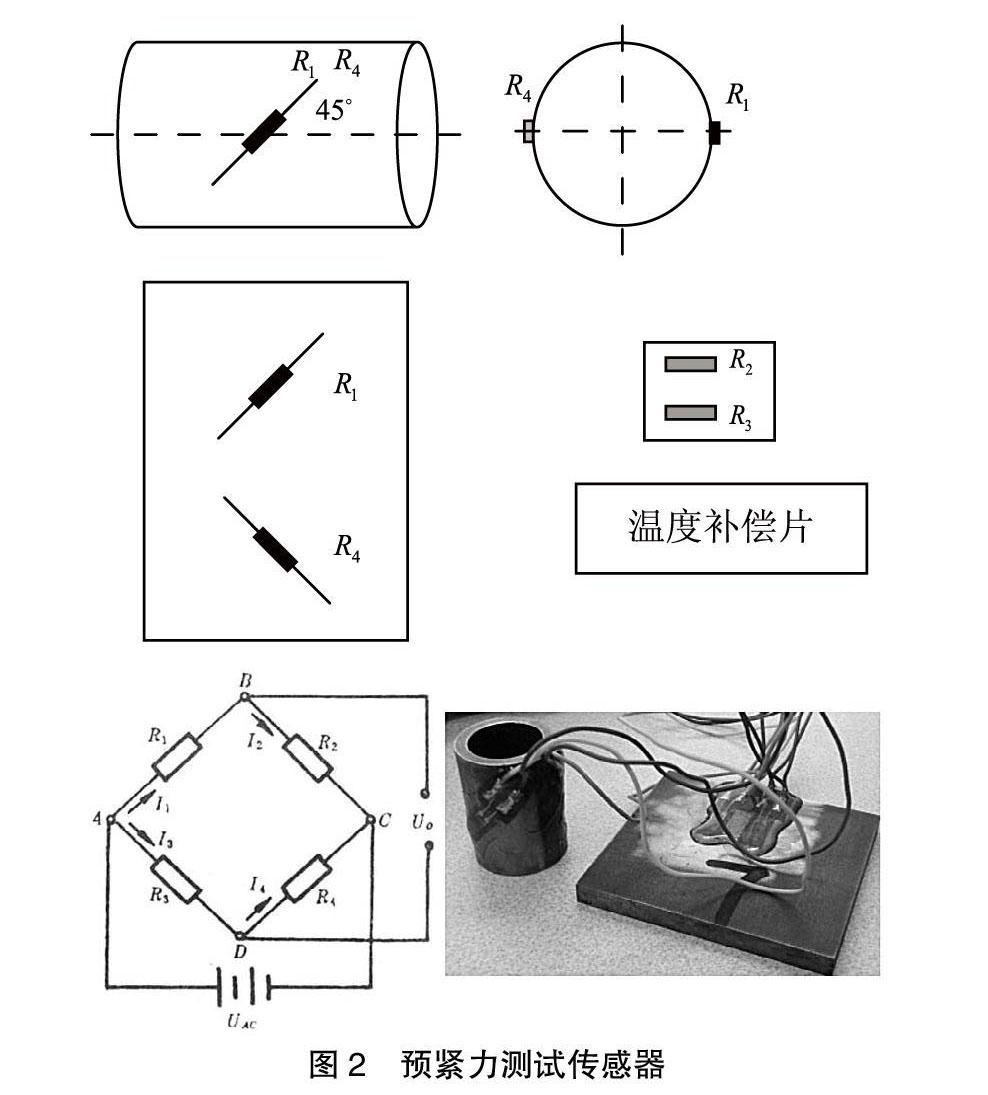

根據(jù)2.1分析,為準確測得螺栓的預(yù)緊力,就必須消除彎矩和扭矩對傳感器帶來的影響。因此應(yīng)變片采用全橋的接法,R1和R4相隔180度,且在展開圖上相互垂直。這樣,彎矩、扭矩在應(yīng)變片R1和R4上產(chǎn)生的應(yīng)變將相互抵消,而僅保留均布壓力產(chǎn)生的應(yīng)變,從而消除了彎矩和扭矩對傳感器的影響。

同時,為了消除環(huán)境溫度的影響,在電路中增加了溫度補償片R2、R3。試驗采用5mm的小應(yīng)變片,應(yīng)變片布置方式如圖2所示。

此電路圖的測量公式為:

其中:

εc,預(yù)緊力F作用下,在R1和R4上測得的應(yīng)變;

εn,扭矩T作用下,在R1和R4上測得的應(yīng)變;

εb,彎矩M作用下,在R1和R4上測得的應(yīng)變;

εt,溫度變化,導(dǎo)致R1、R2、R3和R4上測得的應(yīng)變。

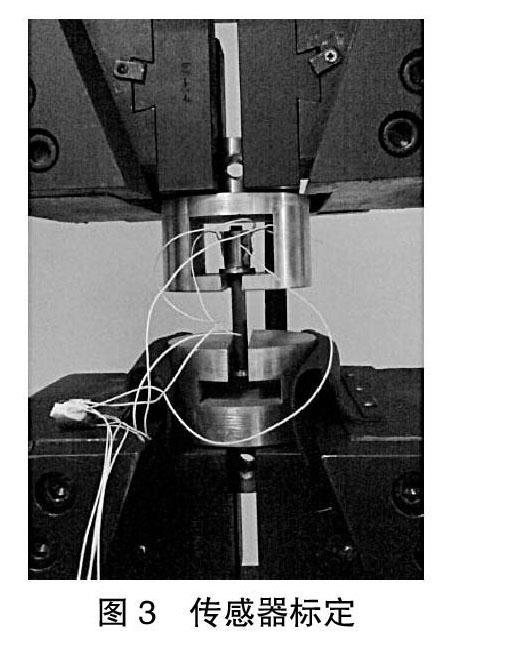

2.3 傳感器標定

制作完成的傳感器需要對其進行標定,如圖3所示,以確定壓力與應(yīng)變的對應(yīng)關(guān)系。為保證傳感器測試準確,壓力和應(yīng)變標定結(jié)果必須呈線性關(guān)系,而且不受其他作用力的干擾,讀數(shù)穩(wěn)定、重復(fù)性良好。

3 傳感器設(shè)計方案改進

3.1 初次標定結(jié)果及分析

在標定過程中發(fā)現(xiàn),傳感器的放置方位對應(yīng)變值影響很大,重復(fù)性非常差,需要對傳感器進行改進。

通過分析認為導(dǎo)致傳感器重復(fù)性差的主要原因可能是套筒兩端不平整或加載工裝不平整而使作用的力不均布。通過在兩端增加尼龍墊片,如圖4,消除邊界不平整的影響。再次進行試驗時發(fā)現(xiàn),在兩端有尼龍墊的情況下,標定非常穩(wěn)定,這就確定了邊界不平整引起的集中力是影響傳感器的主要原因。

3.2 傳感器改進

通過對套筒在集中力作用下得應(yīng)變場分析,如圖5,最終確定采用沿圓周均布8個十字交叉應(yīng)變片的方案。改進后的傳感器電路如圖6所示。

再次標定試驗的結(jié)果表明,傳感器的放置方位對結(jié)果的影響明顯減少,壓力與傳感器應(yīng)變線性關(guān)系穩(wěn)定、重復(fù)性良好。

圖7給出了采用八組應(yīng)變片方案的測試結(jié)果,作為對比同時給出了采用初始的二組應(yīng)變片方案的測試結(jié)果。每種方案分別測試不同放置角度下(分別繞套筒軸線旋轉(zhuǎn)15°)的載荷和電壓曲線。從圖中可以看出,采用八組應(yīng)變片方案與二組應(yīng)變片方案相比,其測試數(shù)據(jù)具有更好的線性關(guān)系和可重復(fù)性,滿足標定的要求。

4 預(yù)緊力實際測量

采用預(yù)緊力傳感器對高速列車的高強螺栓進行實際測量,如圖8所示,測試結(jié)果非常穩(wěn)定,多次測量結(jié)果相差較小,與根據(jù)標準VDI2230理論計算的預(yù)緊力結(jié)果吻合較好。標定完成后的傳感器方可用來測量螺栓預(yù)緊力,測量時將傳感器安裝在螺栓連接之間,按照裝車操作規(guī)程預(yù)緊螺栓,通過讀取應(yīng)變片的讀數(shù)確定螺栓預(yù)緊力的大小。

5 結(jié)論

通過對螺栓預(yù)緊力傳感器的設(shè)計、制作,并進行不斷地試驗及改進,減少及消除了各種影響傳感器準確性的因素。使預(yù)緊力傳感器能夠在實際生產(chǎn)中進行準確有效的測量。幫助設(shè)計人員對高強螺栓安全進行有效評估,保證高速列車的安全運行。

參考文獻:

[1]鄭江,許瑛.機械設(shè)計[M].北京:中國林業(yè)出版社; 北京大學出版社,2006(08).

[2]嚴雋耄,傅茂海.車輛工程[M].北京:中國鐵道出版社,2007(08).

[3]VDI 2230:2003 高強螺栓連接系統(tǒng)計算[S].

[4]DIN25201:2006 鐵路車輛及其組件的設(shè)計準則:螺栓連接[S].

[5]劉愛華,滿寶元.傳感器原理及應(yīng)用[M].北京:人民郵電出版社, 2006(10).