運用QC方法降低門機的故障率

王東闊 單有臣 秦巖

摘 要:門機屬于港口大型電動裝卸設備,設備運行的穩定性是影響碼頭生產連續性的重要因素。在日常的設備生產管理中,我們發現由PLC控制系統、旋轉機構、鉸點軸承所造成的故障率遠高于前期預測。為了提高整機運行的可靠性,結合門機生產使用過程中出現的問題,我們立項研究分析,運用QC方法提出了設計優化方案,并在16噸門機上實施,最終達到控制目標。

關鍵詞:門機旋轉機構;PLC控制系統;鉸點

1 現狀調查

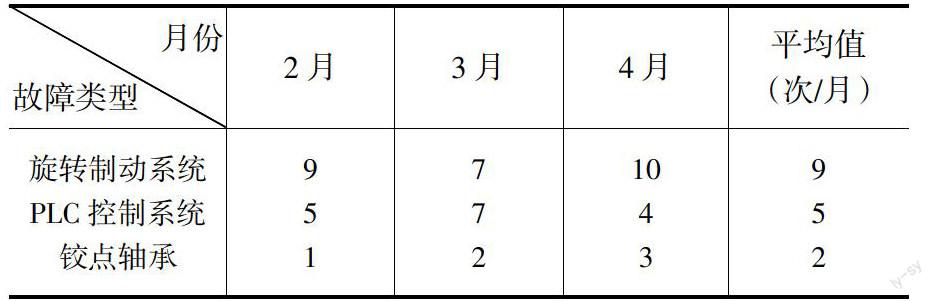

我們對2015年02月—2015年04月時間段內的門機故障類型與頻率進行調查,如下表:

2 原因分析

我們小組把設備故障的原因列出,全面仔細地查找要因。

2.1 影響旋轉制動器運行可靠性的因素

電機功率計算選擇,系統設計冗余是否偏小,減速機轉矩計算,驅動變頻器各類保護完善,制動環節的可靠性,氣壓支持系統問題,設備操作問題。

2.2 PLC驅動系統問題分析

項目組開始了專題研究。我們對故障車進行全面反復的檢查,根據我們使用的經驗,故障多為:

2.2.1 故障現象一:停機

故障分類及原因:

①CPU異常報警而停機;②存儲器異常報警(ERR)而停機;

③輸入/輸出單元異常報警而停機。

2.2.2 故障現象二:程序不執行

故障分類及原因:

①全部程序不執行;②部分程序不執行。

2.2.3 故障現象三:程序內容變化

故障分類及原因:

①長時間停電引起變化;②電源ON/OFF操作引起變化;③運行中發生變化。

2.3 各部軸承損壞的分析

潤滑不充分、材料疲勞、巨大的沖擊交變載荷、設備振動等原因造成各部鉸軸軸承損壞。

3 制定對策

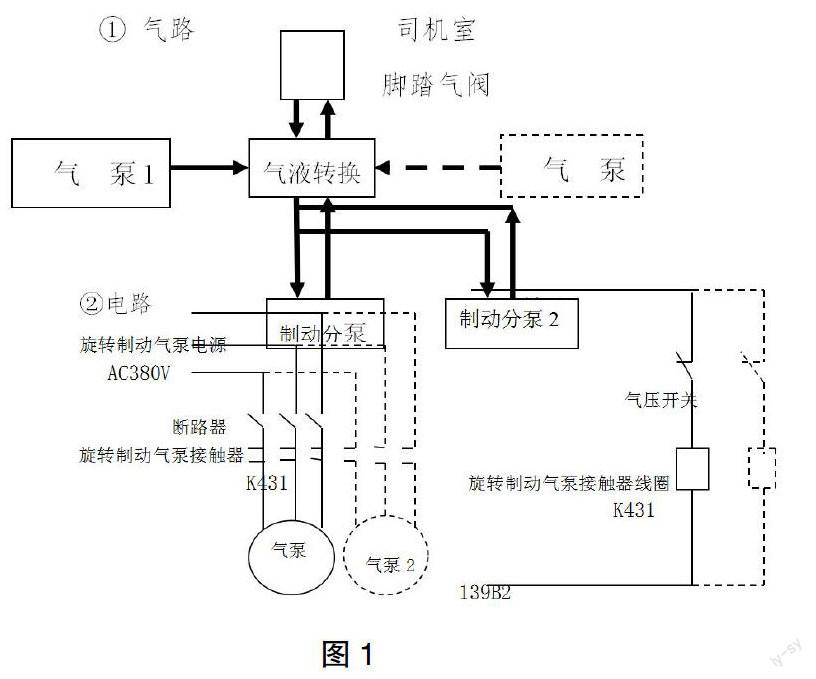

3.1 改進后的旋轉制動系統結構(虛線為增加部分,加黑箭頭表示氣壓氣流方向)(圖1)

3.2 針對PLC驅動系統問題影響設備運行穩定性的要因制定對策

根據出現的實際問題與硬件維修的成本分析,在原有驅動系統硬件的基礎上,對PLC驅動系統的軟、硬件進行更換。

3.3 針對鉸軸軸承易損壞問題影響設備運行穩定性的要因制定對策

根據在門機運行中對軸承出現的實際問題進行分析,在不影響原機構運動的前提下,對鉸軸破損軸承進行更換。由國產軸承更換為進口軸承,同時升級潤滑系統,并對潤滑系統進行檢測,發現潤滑盲點立即進行手動注油。

4 組織實施

4.1 旋轉制動器系統改造

4.1.1 機械安裝

拆除原有旋轉機構氣液轉換制動系統;

在原旋轉減速機基礎上裝配新的制動臂。

4.1.2 電氣線路施工

按電氣原理圖施工。

4.1.3 參數設置

移植現有門機旋轉制動參數。

4.2 PLC驅動系統改造

4.2.1 電氣元器件安裝

拆穿原有的安川CP-316H的PLC組件;

在原有位置安裝現有的GE 90-30的PLC組件。

4.2.2 電氣線路施工

按電氣原理圖安裝、接線。

4.2.3 PLC程序移植

根據原有安川PLC程序,重新改寫為適用于GE 90-30系統識別的程序。

4.3 提高鉸軸軸承使用壽命

4.3.1 更換同型號進口軸承

機械安裝,對破損處的軸承進行拆除更換。

4.3.2加強對各鉸軸處的潤滑保養

提供潤滑標準,按時堅持每個鉸點處潤滑情況,對集中潤滑不到位的鉸點進行手動打油。

5 效果檢查

改造后的16噸門機投入運行以來,在旋轉系統的故障率,較其它門機明顯降低。旋轉制動系統中由于采用了變頻變力制動器改造方案,非常穩定,出現故障后,司機可以在駕駛室中迅速切換到手動模式,故障的維修對生產不產生任何不利的影響,整個系統的可靠性得到提升。