重載鐵路深水超大雙壁鋼圍堰施工關鍵技術研究

王海彬

【摘 要】文章結合重載鐵路深水超大雙壁鋼圍堰施工實例進行研究,該圍堰在工廠車間內制造完成后,運輸至下河碼頭進行第一節拼裝,拼裝完成后采用氣囊法實施下河,在下河區域進行臨時錨固,通過前后定位船拉纜將圍堰定位后進行后兩次接高,圍堰下沉后搭設封底平臺完成圍堰封底施工。文章重點對雙壁鋼圍堰制造、拼裝、下河、定位、封底等一系列施工的關鍵施工技術進行研究。

【關鍵詞】雙壁鋼套箱圍堰制造;拼裝;圍堰下河;浮運;圍堰定位;封底

【中圖分類號】U445.566 【文獻標識碼】A 【文章編號】1674-0688(2016)11-0067-04

1 工程簡介

重載鐵路深水超大雙壁鋼圍堰基礎施工采用先圍堰后平臺施工,圍堰采用雙壁套箱圍堰。圍堰為外徑50.5 m、內徑46.5 m的圓環形結構,高31 m,圍堰壁寬2 m,圍堰內設置了2道底隔艙,高5.726 m,寬2 m。圍堰共分為3節,圍堰內封底厚度為3.5 m,共需混凝土6 204 m3。

2 總體施工方案

圍堰在工廠車間內制造完成后,運輸至下河碼頭進行拼裝19.7 m,圍堰采用19.7 m整體下河,由下河專業公司采用氣囊法實施,圍堰下河后,在下河區域進行臨時錨固,脫除底托板、底托架。圍堰利用拖輪浮運至墩位,通過前后定位船拉纜將圍堰定位后進行4.3 m+7 m兩次接高,圍堰下沉后搭設封底平臺完成圍堰封底施工。

3 圍堰制造

(1)鋼圍堰為圓形鋼結構,為方便制作、運輸、拼裝及下河,根據設計圖紙要求,結合制作和拼裝場地的施工條件,圍堰分成32個單元塊,每塊質量不超過12.5 t,圍堰壁板單元件由內、外壁板,隔倉板、水平桁架及豎肋等部件組焊成型。

(2)單元件組裝順序如下:胎架平臺制作→拼板及框架制作→鋪設外圍壁板→安裝外圍壁縱骨→安裝水平結構→安裝內隔艙板→安裝內圍壁縱骨及結構→焊接內部構件。

(3)單元件焊接順序如下:內外圍壁正反面焊縫焊接→內結構焊接→內結構與外圍壁焊接→內結構與內壁焊接。

4 圍堰底節拼裝

4.1 圍堰底節拼裝順序

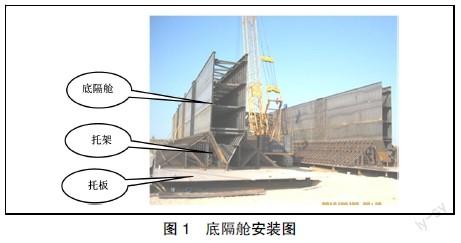

圍堰底節拼裝順序如下:測量放點安裝鋼凳→安裝鋼凳上鋪設托板(δ=20 mm鋼板)→托板上放置底托架→底托架上拼焊底隔艙→底隔艙與連接系的焊接→底隔艙與圍堰單元塊焊接→32塊單元節拼裝→圍堰合龍施工。

4.2 鋼凳擺放

鋼凳為圍堰制造時的臨時性結構,利用型鋼焊接而成,鋼凳布置時上頂面必須在同一平面內,所有鋼凳的底部均墊平、墊實。現場施工鋼凳時頂面標高誤差小于5 mm。

4.3 托板安裝

由于隔艙底部是刃角結構,在鋼凳的頂面鋪設一層20 mm厚的鋼板作為托板,托板在鋼圍堰下滑過程中的作用是保證氣囊的平穩工作和傳力。在托板外側邊緣焊接鋼管保護,對鋼管與鋼板之間焊縫進行了磨平和焊渣清除,避免了托板邊緣割傷氣囊。

4.4 底隔艙托架安裝

將做好的隔艙托架按照圖紙上的尺寸放置在托板上,利用水平儀測量每個托架的標高,保證了托架安放水平。

4.5 底隔艙、連接系安裝

(1)底隔艙在底托架上采取分段定位安裝(如圖1所示)。首先拼裝與底隔艙桁架相連的單元塊,固定好后,再依次拼裝其他單元塊。拼裝首塊時,底隔艙內的豎向加勁板與桁架的中心對齊。由于底部為尖角,現場設置了臨時支撐和纜風,避免了拼裝時底隔艙發生傾斜。

(2)利用鋼凳將底隔艙連接系按設計圖要求的位置抄墊,支撐點布置4個,支撐點頂面高度保證水平。焊接連接系與底隔艙的連接板,使連接系與底隔艙結構形成一個穩定的結構。

4.6 單元塊安裝

(1)利用50 t履帶吊機整體吊裝單元塊,先安裝與底隔艙連接的側板單元塊,單個單元塊下設置2塊鋼凳抄墊,支撐點頂面高度保證水平。

(2)2臺50 t吊機同步對稱拼裝,拼裝最后一片單元塊時,先實測已拼裝的第一片和最后一片之間的距離,然后根據實測尺寸換算至設計基準高度對最后一片單元塊進行調整、配切,達到拼裝合龍的要求。

4.7 底托板吊掛系統

為保證底托架系統與圍堰在滑移過程中是一個整體,以方便圍堰下河后拆除底板,需在底隔艙上設置吊掛系統。

5 圍堰下水

5.1 下河坡道要求

(1)坡度和坡長要求。圍堰拼裝場地前端到水口的距離為55 m,高差為6.9 m,為保證圍堰下水的需要,將圍堰坡道按如下方式進行處理:從圍堰后端往江邊80 m,坡道按1∶40處理,再往江邊30 m,坡道按1∶11處理,這2段主要利用拉纜控制圍堰下水前姿態和速度,再往江邊10 m,坡道按1∶8處理,此坡道用于圍堰斷纜下河加速區。

(2)坡道換填處理要求。圍堰外徑為50.5 m,清理坡道范圍內70 m×70 m超高的地表層的種植土和腐殖土先清理掉,保證圍堰順利下滑;為保證坡道穩定,承載力大于170 kPa的要求,在圍堰氣囊的滾動的2條坡道范圍B=11 m內進行換填碾壓,上鋪80 cm片石,面層為20 cm泥結碎石,進行縱向水平分層填筑,頂寬9 m,底寬11 m,按照1∶1坡度在坡道兩側放坡坡腳凈距不小于3 m。

5.2 河床情況

(1)根據計算結果,要求距河岸邊10 m處水深不得小于4 m,距岸邊38 m處水深不得小于6.5 m,并且必須保證圍堰下水滑道外的上、下游各10 m范圍內,水深滿足要求。圍堰下河后平穩漂浮時,理論入水深度為3.9 m。

(2)利用4臺長臂挖機站位于汽渡船上對圍堰下水區域及上、下游各25 m處進行清理淤處理,清淤過程中利用測深儀器進行測量水深。

5.3 后拉纜設置

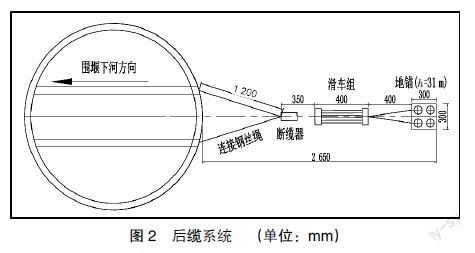

(1)拉纜系統。氣囊充氣過程中,為防止圍堰下滑和保證圍堰下滑過程中方向正確,并能控制鋼套箱下滑的速度,在圍堰后方30 m的位置設置地錨和后拉纜。地錨上設置15 t卷揚機提供拉力,通過鋼絲繩連接2臺滑車組(六門走十二滑車組)與圍堰底隔艙位置相連,底隔艙位置設置2處拉纜耳板,并在鋼絲繩中間位置設置斷纜器。后纜系統如圖2所示。

(2)地錨設置。地錨主要為鋼圍堰開始下滑階段提供后拉力,控制圍堰下滑速度。地錨采用4根1 m直徑的鋼管,以深度15 m、樁間距2.5 m布置。

5.4 圍堰起滑

先對圍堰氣囊充氣,當氣囊完全托起圍堰,慢慢放松后拉纜,利用圍堰的重力分力使圍堰下滑。圍堰滑動過程中要及時做好前端氣囊的擺放、倒用充氣工作。

5.5 圍堰斷纜、入水

當圍堰下滑離入水邊線10 m處時,再次檢查后拉纜及圍堰結構,圍堰斷纜時,工人打掉斷纜器銷軸,讓圍堰自由加速下滑入水。

由于慣性和水流作用,圍堰入水后繼續滑行。在圍堰下滑前,在圍堰下水的上游設置定位船1艘,從定位船上設置2根(200 m長/根)φ36 mm保險繩與圍堰相連接,將圍堰臨時錨固。

5.6 底托板、底托架回收

圍堰下水后,對稱切斷吊掛系統,圍堰脫離現場后,利用400 t鐵駁和30 t浮吊配合進行底拖板和底托架的打撈工作,打撈范圍設置了警示區,打撈期間禁止船舶在打撈區域范圍內通行。

6 圍堰浮運

船隊編隊采用長江22033輪和長江22032輪為主拖船,在圍堰正后部采取硬頂形式編隊,其船首分別向左、右設置操縱纜、連接纜、交叉纜。需協助掉頭時,城港拖503輪在圍堰前右舷,采取旁拖形式編隊,設置拖纜、“八”字纜、尾纜。編隊均用φ28 mm的鋼絲繩。

7 圍堰定位、水中接高

7.1 圍堰定位前清淤

采用1臺抓斗式挖泥船按照順河流方向,自上而下,由水中向岸邊分層分壟溝進行開挖,所挖泥渣裝入泥漿運輸船中,用拖輪拖運輸船至拋泥區拋泥。

7.2 圍堰定位

(1)錨碇系統的總體布置。錨碇系統采用無導向船+霍爾錨定位系統,前后各設1艘400 t鐵駁作為前、后定位船。前、后定位船與圍堰間設置前、后拉纜,邊錨通過圍堰馬口轉向收錨于定位船。

(2)定位船上布置12套5門50 t滑車組,2臺5墩卷揚機,與主錨、邊錨、拉纜通過轉向馬口與滑車組一端相連接,滑車組另一端與定位船上底座相連接。

(3)圍堰上布置12個轉向馬口,分為3層,上層用于上拉纜圍堰與定位船相連接;中層布設4個,邊錨通過馬口固定于定位船;底層布設4個,下拉纜通過馬口固定于定位船。

7.3 拋錨步驟

(1)步驟一:前定位船錨位處水深測量,拋錨船拋設1#主錨,并臨時停泊于前定位船附近位置;用拖輪把前定位船拖帶至設計位置,在前定位船艉下游約50 m處拋下1個1 t鐵錨,穩定前定位船;利用拋錨船拋設2#主錨,過錨繩至前定位船與相應滑車組系結。

(2)步驟二:拋設5#、7#定位船邊錨,過錨繩并系結,對稱收緊;拖輪拖帶后定位船至前定位船尾部臨時系結,將L1#、L2#拉纜過至后定位船臨時系結,將1 t臨時錨過至后定位船上系結;利用拖輪輔助溜放后定位船至3#墩墩位偏下游12 m處,拋設17#、18#尾錨,與后定位船滑車組系結并收緊。

(3)步驟三:拋設3#、4#主錨及6#、8#前定位船邊錨,并過至相應滑車組系結收緊;拋設9#~12#圍堰邊錨,并將接長段錨繩臨時過至后定位船,拉纜及尾錨滑車組臨時系結并收緊。

(4)步驟四:底節圍堰浮運至墩位,臨時靠綁于后定位船處。將拉纜L1#、L2#錨繩接頭與圍堰上相應錨繩接頭相連;將9#、11#邊錨由后定位船過至圍堰,繩端經圍堰馬口,過至前定位船將錨繩接頭相連,并初步收緊;將10#、12#邊錨由后定位船過至圍堰,繩端經圍堰馬口,過至后定位船上臨時系結。

(5)步驟五:將L5#、L6#拉纜錨繩接頭連接至后定位船相應滑車組;利用拖輪溜放后定位船至設計位置。

(6)步驟六:拋設13#~16#后定位船邊錨,并系結收緊;將10#、12#邊錨繩端過至后定位船相應滑車組系結并收緊;將L3#、L4#、L7#、L8#拉纜錨繩接頭接至前定位船相應滑車組,對稱收緊。

(7)步驟七:進行圍堰分塊接高作業。

7.4 圍堰接高

圍堰初定位完成后,開始圍堰接高施工。圍堰單元塊拼裝利用150 t、200 t浮吊進行。

圍堰4.3 m節段對稱拼裝,及時測量、調整圍堰平面高差,保證圍堰拼裝的精度。圍堰在接高過程中,觀測前后定位船拉纜的受力,保證邊錨、主錨、尾錨受力均勻。

7.5 圍堰精度定位

(1)圍堰精度定位分兩個步驟。第一步:圍堰刃角混凝土澆筑后利用隔艙內水頭差將圍堰下沉至離基底的30 cm處,通過調整各錨繩、拉纜,精確定位圍堰軸線小于10 cm,潛水工觸摸圍堰刃角與基底距離。第二步:加水下沉到位,對主錨、尾錨、圍堰邊錨逐級施加預應力,精確定位圍堰,測量圍堰的平面,通過向圍堰壁艙抽、排水反復調整圍堰的平面位置。

(2)水下澆筑圍堰壁艙混凝土至設計位置后,接高圍堰頂節7 m,經設計單位同意后拆除前、后定位船。

8 圍堰封底

8.1 封底前清底、堵漏

(1)利用移動吸泥機對圍堰范圍內進行吸泥,圍堰內浮泥或巖面殘留物清除,基底與封底混凝土之間不能存在有害夾層。

(2)圍堰清底過程中潛水員對圍堰的刃角、底隔艙刃角進行觸摸,采用水泥腸袋和水泥砂袋進行封堵,水泥與砂的比例為1∶1。

8.2 封底平臺的搭設

封底平臺通過設置立柱支撐與圍堰的底隔艙上,立柱支架上設置2道雙拼H900型鋼作為貝雷片的搭設分配梁。

8.3 鋼護筒下放、連接系安裝

(1)圍堰內30個鋼護筒利用150 t、200 t浮吊下放到位,精確定位。為保證鋼護筒與基底更好地接觸,圍堰封底前對鋼護筒進行了靜壓處理,為防止封底混凝土進入鋼護筒內,在鋼護筒內進行填砂處理,圍堰混凝土完成后及時清理。

(2)鋼護筒與圍堰之間、鋼護筒之間均采用φ600 mm的管樁兩層連接系焊接固定,保證封底混凝土的流動時護筒的位置不發生變化。

8.4 導管、布料機布置

(1)一、三封底區域共設置12根導管,二封底區設置14根,導管現場安裝位置根據貝雷片、連接系、鋼護筒的位置及混凝土坍落度的擴散直徑(500~600 mm),在導管附近布置測量點。

(2)導管使用前組裝編號后進行水密承壓、接頭抗拉試驗,保證不漏水,并編號,自下而上地標示尺度。

(3)布料機固定于合適位置,確保任意區域澆筑水下混凝土時均可以全部覆蓋。

8.5 封底混凝土澆筑

(1)封底設計強度為水下C30;坍落度為180~220 mm;流動度保持在2 h內,坍落度不低于180 mm。

(2)混凝土通過棧橋上2臺HBT-90型地泵通過泵管流動至布料機布料,采用2臺BLJ18型手動布料桿布料機。

(3)分區一、二封底混凝土導管拔球原則按由低到高、從四周到中間的順序進行。分區三封底混凝土導管拔球原則按由兩端到中間的順序進行。

(4)灌注連續進行,及時測量混凝土面;灌注過程中導管埋深控制在0.5~1.0 m,每次布料機轉點或者拆導管應迅速,保證每套導管轉點時間不能超過30 min。

9 主要技術研究結論

(1)圍堰加工利用工廠化胎具整體加工,環板等弧形構件采用數控車床下料,確保下料加工的精度,圍堰工廠一體化制作降低了對現場的環境影響,加快了施工進度。

(2)圍堰下水的場地選擇應結合既有運輸通道、碼頭的地形、坡道,減少后期場地因水位、地基處理影響圍堰拼裝、下河等方面的費用,節約施工工期。

(3)砼密實性是保證水封成功的前提條件,水封過程中對測量監控數據及時匯總分析,與理論分析不一致時,采用多人多點多測,根據實際數據進行實時調整導管的下料位置。

10 結語

本文深入研究了重載鐵路深水超大雙壁鋼圍堰施工技術,為今后在其他橋梁施工時能夠合理選擇圍堰類型、入水方式及定位方法等的最佳組合方案提供參考依據。

參 考 文 獻

[1]〔2000〕0101號,中華人民共和國水上水下施工作業通航安全管理規定[S].

[2]GB 50205—2001,鋼結構工程施工質量驗收規范[S].

[3]TB 10424—2010,鐵路混凝土工程施工質量驗收標準[S].

[4]TZ 210—2005,鐵路混凝土工程施工技術指南[S].

[責任編輯:陳澤琦]