鋁廢渣制備青花日用陶瓷坯體的研究

黃智明,王 慧,曾令可(華南理工大學材料科學與工程學院,廣東 廣州 510640)

?

鋁廢渣制備青花日用陶瓷坯體的研究

黃智明,王 慧,曾令可

(華南理工大學材料科學與工程學院,廣東 廣州 510640)

摘 要:工業的迅速發展產生了大量的工業廢料,在陶瓷工業中回收利用這些廢料無論是對環境保護、資源能源的有效利用,還是對陶瓷行業的可持續發展都具有重要意義。本文首先介紹了鋁型材工業廢渣(簡稱鋁廢渣)產生和回收利用現狀,然后通過X射線衍射(XRD)、掃描電子顯微鏡(SEM)對這種低品位原料的理化性能進行了測試分析。結果表明:鋁廢渣的適量加入不會對青花陶瓷坯體的組成造成不良影響,利用鋁廢渣中的雜質氧化物可提高瓷坯的外觀品質、降低燒成溫度。通過XRD和SEM得到坯體的物相組成和顯微結構,鋁廢渣的摻入對青花陶瓷坯體的白度影響較小。實驗中最大的摻入量達25%,當摻入量為15%時,坯體的吸水率最低,強度最高。

關鍵詞:鋁廢渣;日用瓷;回收利用

E-mail:lingke@scut.edu.cn

0 引 言

近些年,我國陶瓷產業迅速發展的同時也帶來了諸多問題。一方面,其對能源的消耗巨大,隨著國家“十二五”時期節能減排計劃的實施,陶瓷行業必須全面實行節能技術革新提高能源利用率;另一方面,我國陶瓷[1]年產量仍在增長,瓷土[2]等礦產資源逐日減少,與此同時在陶瓷產品的生產過程中產生了難易計數的陶瓷廢料[3],包括廢棄建筑陶瓷、廢棄日用生活陶瓷[4]、廢陶瓷釉料[5]、拋光磚廢渣和相關器具形成的廢料[6]。這些廢瓷廢渣的堆積極大地危害了地區環境,浪費了資源。面對環境污染問題的考驗和陶瓷工業綠色可持續發展的要求,科研工作者和企業正在花費大量的人力物力在節能技術、開發新型低碳產品(如低碳的陶瓷釉料)、回收利用陶瓷廢料[7]等方面進行研究開發。本課題名稱為“鋁廢渣制備青花日用陶瓷坯體的研究”,意在利用原本是廢料[8]的原料比如品質不佳的高嶺土、陶瓷廢料、工業污泥廢渣如粉煤灰等,利用其化學組成和物理性質上的特點,來探尋滿足日用青花瓷要求的基礎配方和工藝方法。在本課題中使用的低品位原料是日用鋁型材工業廢渣,期望獲得能消納這種廢渣[9]、滿足日用青花瓷標準的坯體的配方,探究較好的制備工藝條件。

1 實 驗

1.1實驗原料及其化學組成

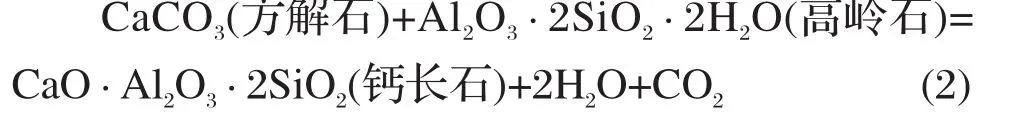

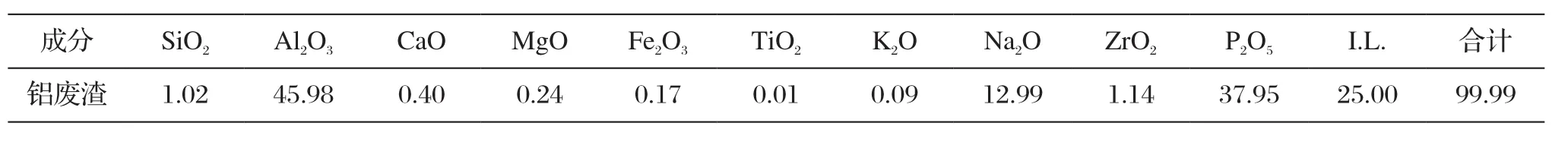

本實驗所用低品位原料有鋁廢渣[10]。鋁廢渣是由某鋁型材廠提供,經過900 ℃煅燒0.5 h,球磨并過200目篩。實驗所用其他原料有球土、方解石、石英、鈉長石,均過200目篩,球土無需過篩。各原料的主要化學組成如表1。

球土一般是由母巖礦化生成粘土礦[11]中顆粒較細的部分經自然流水沉積而形成的,顆粒較細,主要礦物組成是高嶺石、石英、長石和水鋁石,具有較強的離子交換能力,較高的強度和較好的塑性,可以改善料漿的性能。本實驗中的低品位原料都經過了高溫煅燒,塑性差,可以看做是瘠性料,為了使料漿的粘度和流動性適合注漿,故本實驗選擇了球土作為塑性原料。

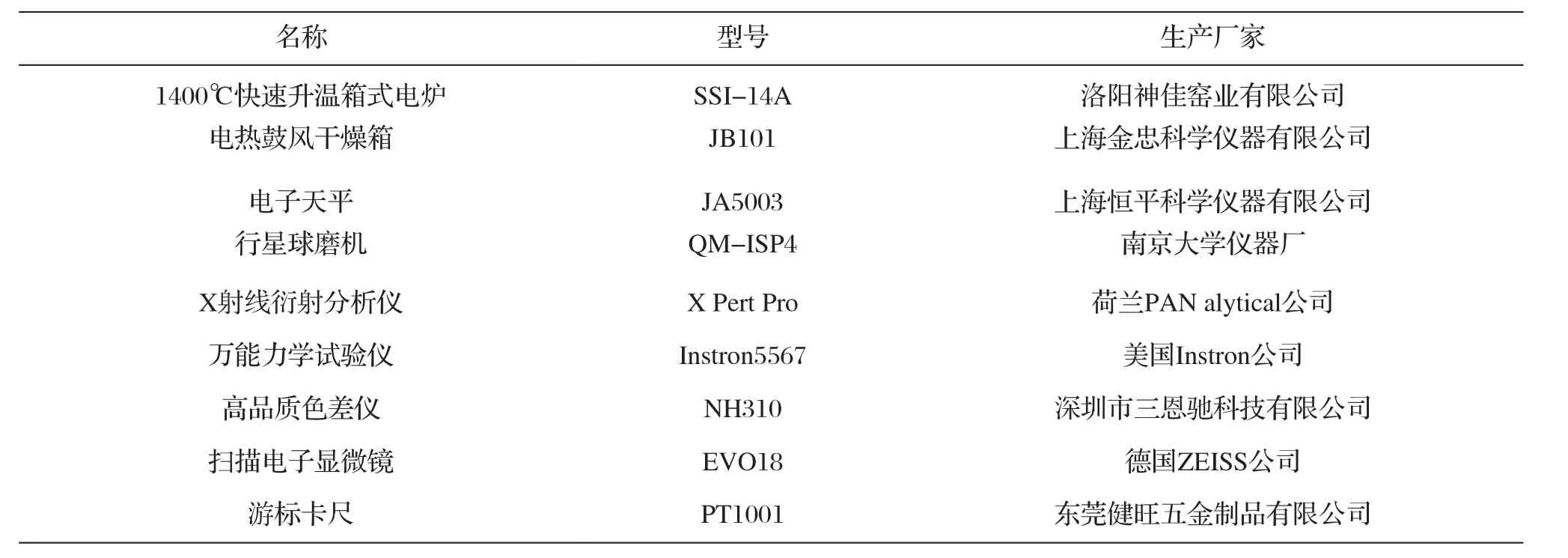

方解石的理論化學式為CaCO3,在900 ℃左右分解:

此時CaO可在1000 ℃以下易與高嶺石等粘土類礦物反應生成鈣長石,反應如下:

該反應伴隨著一定體積收縮。在高溫1150-1200 ℃,CaO容易生成玻璃,且隨著溫度升高使粘度急劇下降,有利于降低坯體[12]吸水率,在日用青花瓷坯體中可使玻璃共熔點降低。CaO的引入還有利于提高坯體的白度和光澤度。

石英的化學組成為SiO2,相對密度在2.22-2.65 g/cm3之間。在坯體燒成前作為瘠性料[13],可以降低坯體的干燥收縮,燒成過程中在573 ℃膨脹而部分抵消坯體收縮,高溫時熔解在液相中生成玻璃,增加液體粘度,擴大燒成范圍。殘余石英構成坯體的骨架,與高嶺石生成莫來石可提高坯體強度。石英能使瓷坯[14]的白度和透光性能得到改善。石英也是青花瓷釉料[15]的主要原料之一。

表1 各原料的化學組成 (%)Tab.1 The chemical composition of the raw materials

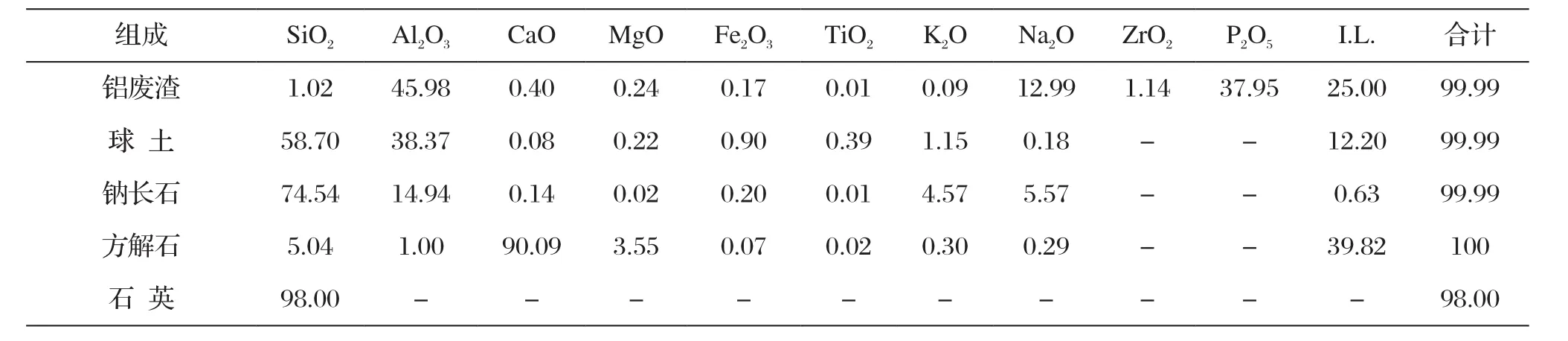

表2 實驗儀器與設備Tab.2 Laboratory instruments and equipment

表3 鋁廢渣的化學組成 (%)Tab.3 The chemical composition of waste aluminum residue

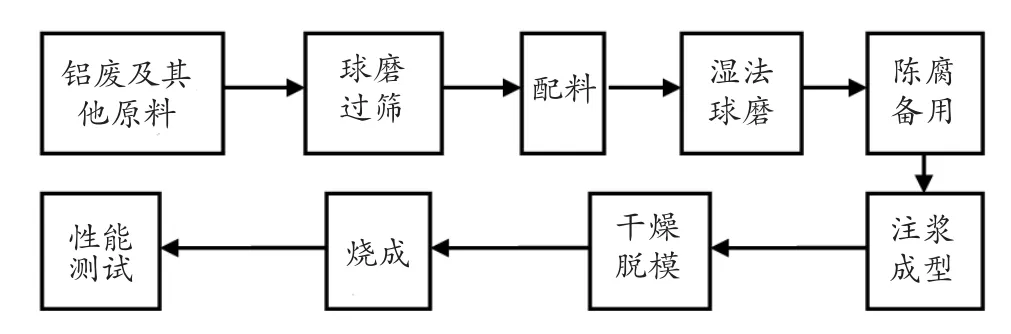

圖1 實驗流程圖Fig. 1 Experimental fow chart

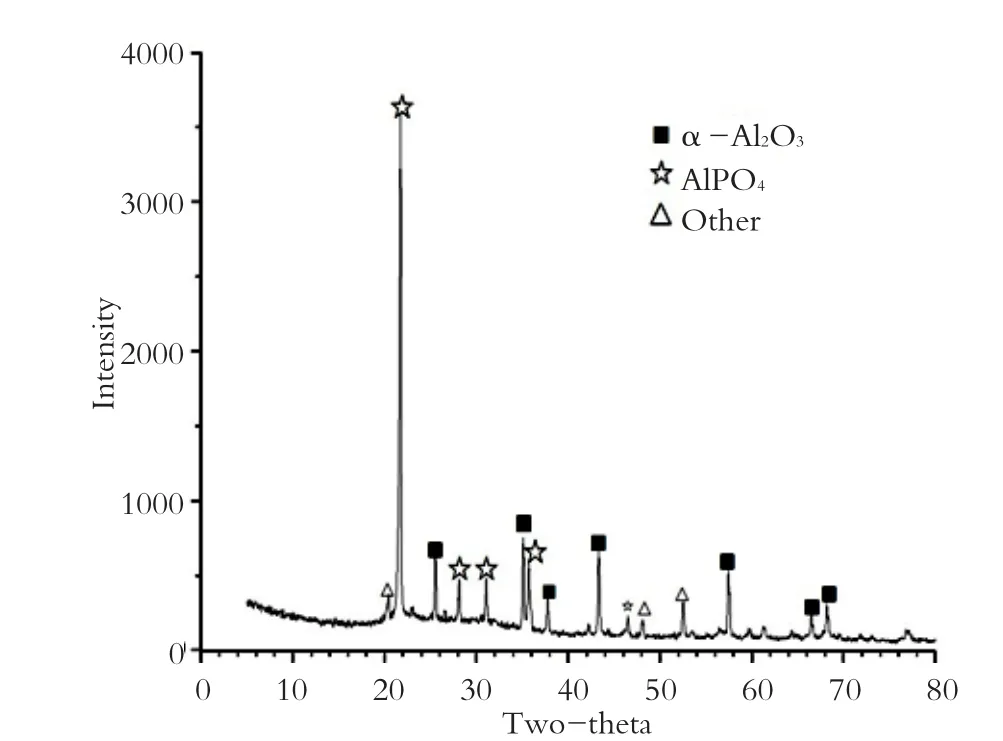

圖2 鋁廢渣的XRD圖Fig.2 XRD pattern of waste aluminum residue

1.2實驗用儀器與設備

實驗中所使用的儀器與設備如表2所示。

1.3實驗工藝流程

本實驗的實驗流程圖如圖1所示。

2 鋁廢渣制備青花日用瓷坯體及其性能研究

2.1鋁廢渣的化學組成

本實驗使用的鋁廢渣是將某鋁型材廠工業廢渣在實驗室經900 ℃煅燒后,球磨2.5 h,并過200目標準篩后得到。由XRF測得其化學組成如表3所示。

化學組成上主要是Al2O3,摻入鋁廢渣的作用之一是提供坯體中的鋁,促進生成莫來石;另外含有多種其他氧化物CaO 、MgO、ZnO2和P2O5等,可部分地代替長石類原料,有助于降低熔點和燒成溫度;含Al2O3較高,而含Fe2O3著色氧化物很少,這有利于提高青花瓷坯的外觀白度[16]。煅燒后的鋁廢渣的水分、有機物含量少,作為瘠性料引入而影響注漿,減小青花瓷坯體的干燥和燒成中的收縮。

2.2鋁廢渣的物相

通過XRD分析其主晶相分布如圖2所示。

從圖2中可以看出,煅燒后鋁廢渣的主晶相是α-Al2O3,含量比較高,還存在AlPO4,兩者都是青花瓷坯料中鋁元素的主要來源。

2.3鋁廢渣含量對青花瓷坯體性能的影響

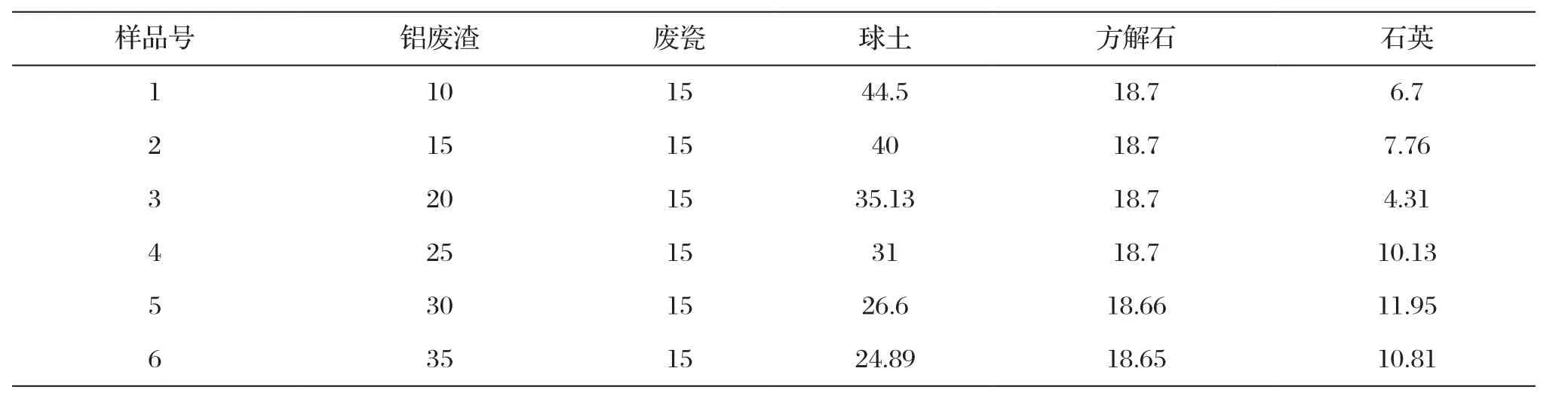

保持配方的化學組成在青花瓷成瓷區范圍內,分別在每個配料(100 g)中加入鋁廢渣10 g、15 g、20 g、25 g、30 g、35 g,適當地調整其他原料,得到的配方表如表4所示。

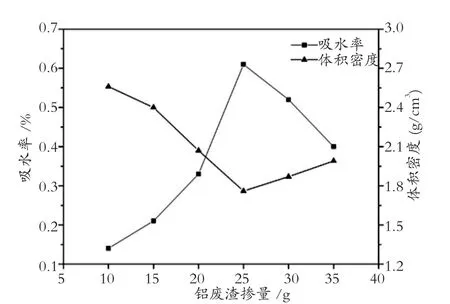

(1)圖3是鋁廢渣摻量對青花瓷坯體吸水率和體積密度的影響。由圖可見,鋁廢渣的摻量大于20 g時坯體的吸水率迅速增加,大于25 g以后有下降的趨勢,體積密度的變化趨勢與之相反。

圖3 鋁廢渣摻量對坯體吸水率和體積密度的影響Fig.3 Effect of waste aluminum residue content on bulk density and water absorption

青花瓷坯體的吸水率與表面相通的孔隙有關,孔隙越少越小吸水率越低。一般在坯體的燒成過程中氣孔會由于高溫下玻璃相的流動填充而減少。鋁廢渣增加而各種雜質氧化物隨之增多,玻璃體共熔點降低,如果最高燒成溫度過高,有些成分提前分解而導致坯體起泡膨脹;也可能是因為在最高溫度生成二次莫來石,產生較大的體積膨脹(△V≈10%),導致結構疏松體積變大,氣孔率增大。吸水率又重新降低的原因是玻璃相增多,流動性較強,又覆蓋填充了與坯體表面[17]的孔隙。當摻量超過25 g時,肉眼可見青花瓷坯體已經輕微變形,邊緣可見覆蓋有透明的玻璃質。

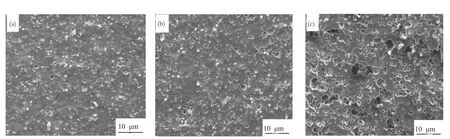

(2)鋁廢渣摻量分別是10 g,15 g,30 g的樣品燒成后的坯體斷面掃描電鏡圖像(放大倍數為200)如圖4所示。可觀察到摻量較少時,斷面的氣孔尺寸較小,相對均勻,圖4(b)的氣孔相對圖4(a)略有增大;摻量30 g時,圖4(c)的坯體氣孔顯著增大,看見連通孔,大小形狀不一。氣孔附近的應力集中會嚴重地影響抗折強度。可知鋁廢渣含量較高時坯體發泡膨脹。

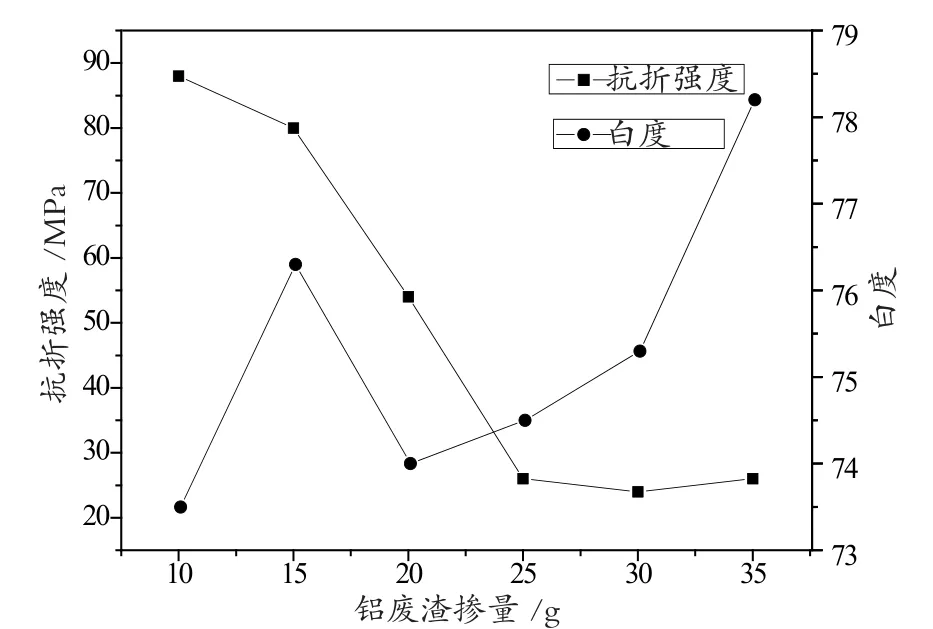

(3)圖5中顯示鋁廢渣含量對抗折強度的影響。隨著鋁廢渣含量增加,抗折強度下降,超過15 g之后迅速降低。這是由于青花瓷坯體[18]中的孔結構發生了明顯變化,數量增多尺寸變大形狀不規則,使得強度下降。

(4)圖5中顯示鋁廢渣摻量對青花瓷白度的影響。隨著鋁廢渣摻量的增加,白度值大體呈增大的趨勢,主要是由于鋁廢渣中大部分成分是鋁,而且著色氧化物含量很低。但白度值保持在73~80之間,可知鋁廢渣對坯體白度的影響較小。摻量為15%時的白度較高為76.3,另外測得一塊某日用瓷廠的瓷盤[19]素燒坯的白度為77.3(圖示黑三角形處),兩者的白度值非常接近。

表4 不同鋁廢渣用量配方 (%)Tab.4 The amount of waste aluminum residue in different formulas

圖4 燒成后的坯體斷面掃描電鏡圖像Fig.4 SEM fracture surface images of fred body samples

圖5 鋁廢渣摻量對抗折強度和白度的影響Fig.5 Effect of waste aluminum residue content on strength and whiteness

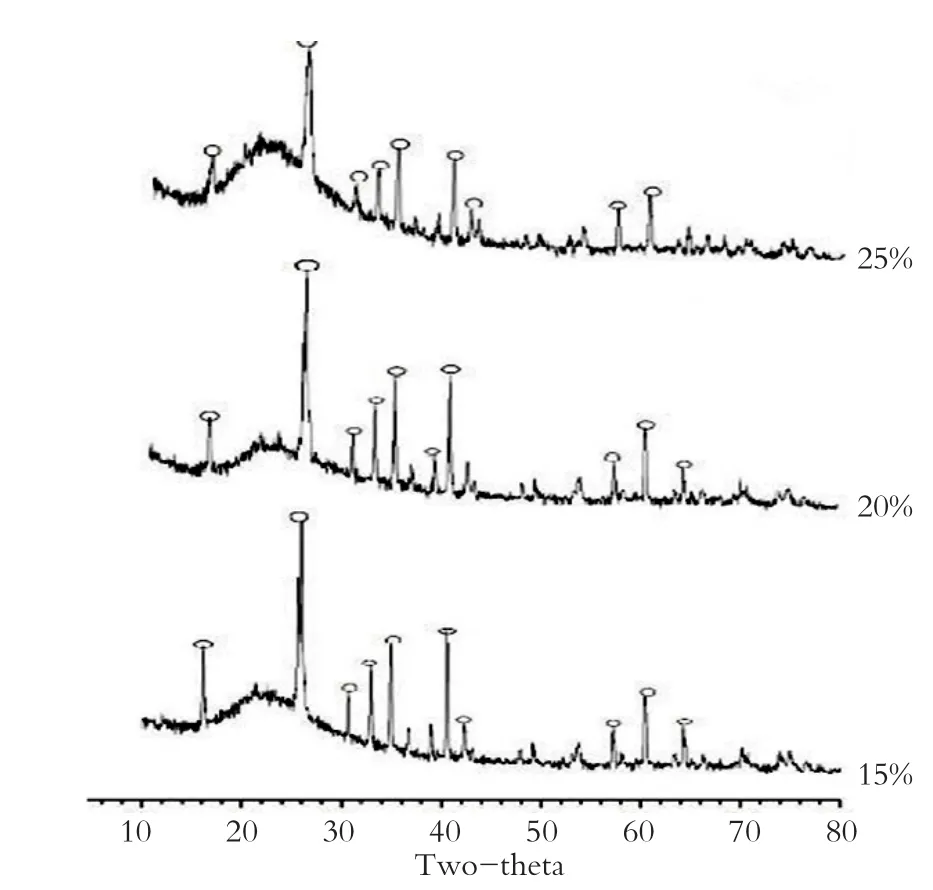

(5)圖6中分別是摻入15%,20%,和25%的鋁廢渣燒成后坯體的XRD圖。

當摻量為15%時,莫來石的峰最強,含量較高,坯體的抗折強度較大。鋁廢渣[20]的摻量增加后,鋁廢渣中所含的雜質氧化物在較低溫度下生成較多的玻璃相,附在莫來石晶體表面阻止了晶體進一步生長。同時在高溫低熔點下物質發泡,坯體的氣泡增多,坯體的抗折強度的下降。

綜合考慮對強度和白度的影響,選擇鋁廢渣摻量15%為宜,此時坯體的吸水率為0.21%,體積密度2.4 g/cm3,白度為76.3,抗折強度為80.23 MPa。

圖6 不同鋁廢渣摻量的坯體的XRD圖Fig.6 XRD patterns of ceramic body samples prepared with different aluminum residue content

3 結 論

本文對所使用的低品位原料鋁廢渣的化學組成和物相組成進行了測試分析,根據其特性和通過前期的試驗得到合適的燒成制度;在此基礎上先后通過改變鋁廢渣的摻入量,研究了其對青花瓷坯體性能的影響,得到了滿足日用青花瓷要求的基礎配方及如下結論:

摻入量在一定范圍內時鋁廢渣不會對青花瓷坯體的性能造成不良影響,為坯體提供了鋁和熔劑成分。隨著鋁廢渣量的增加,青花瓷坯體的吸水率先升高后略有降低,強度則一直降低,此變化主要與鋁廢渣引入的多種氧化物降低玻璃體共熔點溫度使坯體發泡有關。鋁廢渣的摻入對青花瓷坯體的白度影響較小。實驗中最大的摻入量達25%,當摻入量為15%時,坯體的吸水率最低,強度最高。

參考文獻:

[1] 曾令可, 金雪莉, 劉艷春等. 陶瓷廢料回收利用技術[M]. 北京:化學工業出版社, 2010.

[2] 曾令可,等.《陶瓷廢料回收利用技術》內容剖析[J]. 中國陶瓷工業,2012(6): 51-53.

[3] 潮宣. 潮州擬定6項陶瓷能耗及廢瓷回收利用標準[N]. 中國建材報, 2012-10-15(5).

[4] 邱偉志, 沈茂榮. 廢瓷回收利用研究[J]. 中國陶瓷,2008(5):46-48.

[5] 蔡鎮城等. 廢瓷回收利用在衛生潔具生產中的應用[J]. 陶瓷,2011(10): 22-24.

[6] 王群. 利用廢瓷制備衛生陶瓷的研究[D]. 廣州: 華南理工大學, 2014: 85.

[7] 韓復興. 陶瓷廠廢料生產多孔陶瓷的研究[J]. 陶瓷研究,2002(1): 24-31.

[8] 周松青等. 利用破損陶瓷和陶瓷廢料制造陶瓷透水磚[J]. 佛山陶瓷, 2007(8): 7-10.

[9] NAGAE H, SUZUKI K, SUGIYAMA T. 利用工業廢料研制再生陶瓷初探(英文) [J]. 陶瓷學報, 2005(1): 35-38.

[10] RAMBALDI E, ESPOSITO L, TUCCI A. Recycling of polishing porcelain stoneware residues in ceramic tiles [J]. Journal of the European Ceramic Society, 2007, 27: 3509-3515.

[11] 馬小娥, 等. 用廢陶瓷作骨料生產仿古建筑瓦研究[J]. 河南建材, 2004(2): 6-10.

[12] 嚴權坤. 廢瓷粉在日用陶瓷釉料中的應用[J]. 陶瓷科學與藝術, 2008(7): 22-23.

[13] 李曉亮等. 骨質瓷廢瓷粉應用研究[J]. 山東陶瓷, 2010(3):7-8.

[14] 于利剛等. 利用陶瓷廢料作水泥混合材的試驗研究[J]. 水泥,2004(10): 10-11.

[15] 江南寧. 廢瓷粉混凝土配制技術及性能研究[D]. 長沙:中南大學, 2010: 73.

[16] 王凱, 鐘金如. 廢日用陶瓷等固體廢物制備高強輕質陶粒的研究[J]. 硅酸鹽通報, 2006(1): 20-22.

[17] SANTOS R, CORREIA A S, ANDRADE G. Reusing porcelain tile polishing wastes in the manufacturing of aluminosilicate fireplace bricks [J]. Materials Science Forum, 2006 (514-516):1700-1705.

[18] 張小琴等. 鋁型材廢渣綜合利用技術研究進展[J]. 材料研究與應用, 2008(4): 332-334.

[19] 唐維學, 葉富華, 楊改霞. 鋁型材廠含氟廢水的除氟工藝研究[J]. 工業水處理, 2000(10): 19-20.

[20] 劉艷春, 利用鋁型材廠工業廢渣制備多孔陶瓷及稀土催化劑性能研究[D]. 廣州: 華南理工大學, 2011: 60-61.

通信聯系人:曾令可,男,教授。

Received date:2015-10-10. Revised date: 2015-10-15.

Correspondent author:ZENG Lingke, male, Professor.

Preparation of Porcelain Body with Waste Aluminum Residue

HUANG Zhiming, WANG Hui, ZENG Lingke

(Department of Materials Science and Engineering, South China University of Technology, Guangzhou 510640, Guangdong, China)

Abstract:The rapid development has produced a lot of industrial waste. Recycling and reusing such waste in the ceramic industry are of great signifcance to the environmental protection, the effective using of resources and energy, and the sustainable development of ceramic industry. First, this paper introduced the generation of waste aluminum residue and its recycling. Then the physical and chemical properties of this low-quality raw material were tested and analyzed by XRD and SEM. It's proved that adding the right amount of waste aluminum residue did not cause adverse effects on body composition, the use of aluminum oxide impurities in the waste can improve the appearance quality of the porcelain body and lower its fring temperature. The body phase composition and microstructure were obtained by XRD and SEM, and adding waste aluminum residue had little effect on body whiteness. The highest adding amount in the experiment was 25%. When the adding amount was 15%, the water absorption was the lowest and the strength was the highest.

Key words:waste aluminum residue; daily-use porcelain; utilization

基金項目:廣東省教育部產學研項目(2012B091100379)。

收稿日期:2015-10-10。

修訂日期:2015-10-15。

DOI:10.13958/j.cnki.ztcg.2016.02.001

中圖分類號:TQ174.73

文獻標志碼:A

文章編號:1006-2874(2016)02-0001-05