建龍某鐵礦干式預選拋廢工藝優化

孫大勇 孫建喜

(北京華夏建龍礦業科技有限公司)

?

建龍某鐵礦干式預選拋廢工藝優化

孫大勇孫建喜

(北京華夏建龍礦業科技有限公司)

摘要建龍礦業某鐵礦山選廠入選礦石為超貧釩鈦磁鐵礦,原干式預選拋廢工藝存在拋廢產率低、鐵損失大等問題,指標較差。為提高拋廢效果,分析了產生問題的原因。通過控制給料水分和給料粒度、改進給料裝置、調整磁偏角及分礦板與筒體間隙、確定最佳筒體轉速等措施,優化干式預選工藝及設備參數。改進后干選拋廢指標明顯改善,拋廢產率由24.20%提升至34.00%,尾礦磁性鐵品位由1.07%降低至0.63%,精礦磁性鐵品位由6.41%提升至7.43%,磁性鐵回收率由94.90%提升至95.78%。該干式預選拋廢工藝的優化,有效降低了后續磨礦—磁選作業的負荷和流程能耗,提高了選廠的產能。

關鍵詞超貧釩鈦磁鐵礦干式預選磁性鐵降本增效

目前礦業行情整體看跌,市場不景氣,鐵精礦價格持續走低,鐵礦生產企業面臨著巨大的生存考驗。國內外鐵礦山都積極圍繞“降本增效”展開工作,分析影響生產成本的關鍵因素并積極改進,以降低生產成本,保證企業在低迷的大環境中生存下去。

北京華夏建龍礦業科技有限公司(簡稱建龍礦業)某鐵礦山選廠入選礦石為超貧釩鈦磁鐵礦,年處理原礦1 450萬t,鐵品位僅9.25%,磁性鐵品位5.12%,選礦比13.5[1]。-800 mm的原礦經破碎系統破碎至-12 mm進行干式預選拋廢,精礦進入后續球磨—磁選作業。干選拋廢作為選礦流程的“咽喉”工序,對于提高入磨礦石品位、降低選礦比和能耗具有重要意義,是選廠實現降本增效的關鍵[2-3]。為提高干式預選拋廢指標,對干式預選工藝及干選機參數進行優化,以達到進一步降本增效的目的。

1存在問題與原因

1.1原干選拋廢存在問題

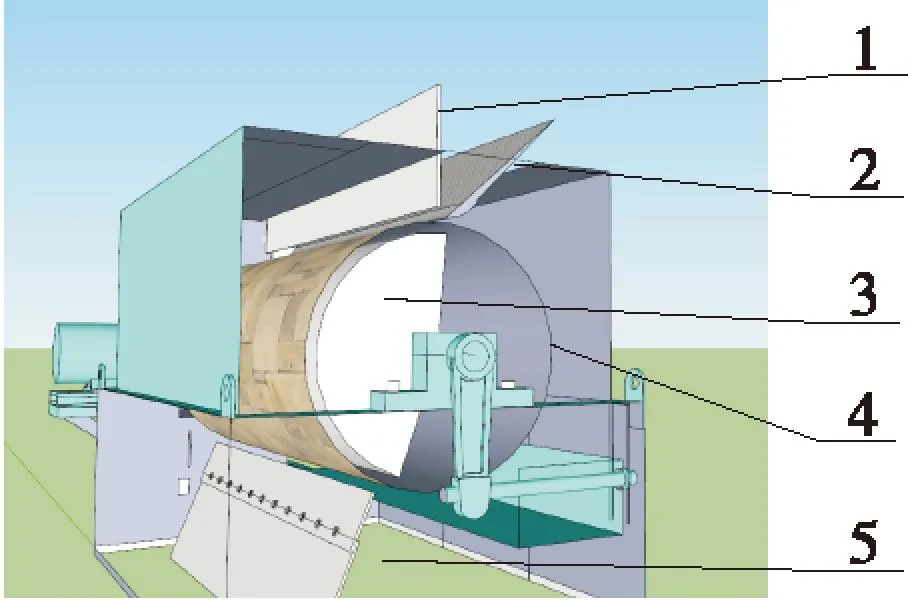

該鐵選廠干式預選工藝流程是,破碎產品由皮帶輸送機給入干式磁選機的給礦溜槽,進入磁滾筒,經選別獲得精礦、尾礦產品。尾礦拋廢至排土場,精礦進入后續分選作業。干選機結構示意見圖1。

原干式預選拋廢指標較差,表現在:①理論拋廢產率為39.62%,現場生產拋廢產率僅24.2%;②干選尾礦含磁性鐵1.07%,鐵損失較大;③干選精礦

圖1 干選機結構示意

全鐵品位 10.54%,其中夾雜的脈石含量達到18.5%左右,大量脈石進入球磨,降低選礦流程的產能。

1.2原因分析

對工藝和設備進行分析,查找造成干選指標較差的原因,主要歸結為以下幾點。

(1)水分影響。給料水分過高會提高“磁團”的黏結性,使其結合更牢固,容易粘在磁滾筒筒皮上,惡化選別效果。現場生產中,由于除塵加水和原礦自身水分,干選機給料水分較高,干選指標較差。

(2)給料粒度的影響。給礦粒度粗細決定著礦石中磁性礦的單體解離程度,直接影響干選拋廢效果。現場生產由于檢查篩分管理、維護不到位,使給料粒度不穩定,粒度偏大現象時有發生,達不到干選機給料要求。

(3)干選機磁偏角偏大。磁偏角大小也會影響磁選精礦、尾礦的質量,一是有些磁性礦粒在磁滾筒粗選區未吸附在筒體表面而被拋出進入尾礦,增大了磁性鐵在尾礦中的損失,二是導致磁滾筒精選選別區縮短,精礦夾雜較多,鐵品位低。

(4)磁滾筒轉速。磁滾筒轉速決定礦粒在筒體表面所受離心力的大小和磁翻轉作用的強弱。給料量一定時,干選機轉速還決定著筒體表面的料層厚度,轉速越快,料層厚度越薄。工業生產中,需要針對物料性質,進行取樣和試驗跟蹤,以確定合適的滾筒轉速,在保證回收率的前提下,盡量提高精礦品位。

(5)筒體表面物料寬度不夠。干選機筒體寬 2 400 mm,筒體內磁系寬2 000 mm,即該磁選機有效選別寬度為2 000 mm。由于布料不均,實際生產時物料在筒體表面分布寬度只有1 300~1 500 mm。相同給料時,筒體表面物料寬度越窄,料層厚度越大,受到磁場力小于離心力和重力合力的磁性礦粒越多,損失在尾礦中的鐵越多。

(6)干選機分料板位置不合理。調整分礦板位置可以控制精礦、尾礦的產率和品位。原干選機分料板與筒體間隙不穩定,容易過大或過小。過大,部分粘附在料層表面的粉塵或非磁性細顆粒物料進入精礦,影響精礦質量;過小,會將部分精礦刮到尾礦中,造成尾礦磁性鐵品位偏高。

2改進措施

針對干選拋廢存在問題和原因,對干式磁選機工藝參數和構造進行優化,以達到優化拋廢指標、降低后續作業成本的目的。

(1)控制給料水分。給料水分過高時,適當增大原礦中的塊礦比例,降低給料水分、含泥量,并取消部分區域的除塵加水,以確保干選機給料水分符合選別要求。當水分仍較高時,啟動備用干選機、減少單臺干選機給礦量調節。

(2)控制給料粒度。嚴格管控檢查篩分作業,定期檢查、維護,保證篩機正常工作,無篩孔損壞;通過合理配礦,使給料粒度穩定、均勻。

(3)改進給料裝置。將原干選機給礦溜槽改造為振動給礦溜斗,溜斗角度60°,在給料溜斗上焊接擋料齒,對物料進行二次分散,保證干選機的額定給料寬度。同時制定積料定期清理制度,確保給料溜斗上無物料沉積,達到均勻布料。

(4)調整磁偏角。通過調整絲杠將磁偏角調小,使磁滾筒表面完全成為粗選選別區,物料按磁性分層,即磁性礦粒分布在物料下層,吸附于筒體表面,經選別成為精礦產品,而脈石分布在物料上層,最終被拋出成為尾礦產品。

(5)調整分料板與筒體間隙。現場生產顯示干選精礦厚度在20~25 mm,調整分料板與筒體間隙至30 mm左右,不僅保證精礦產品全部進入精礦溜槽,還能將粉塵或非磁性顆粒有效擋至尾礦區。

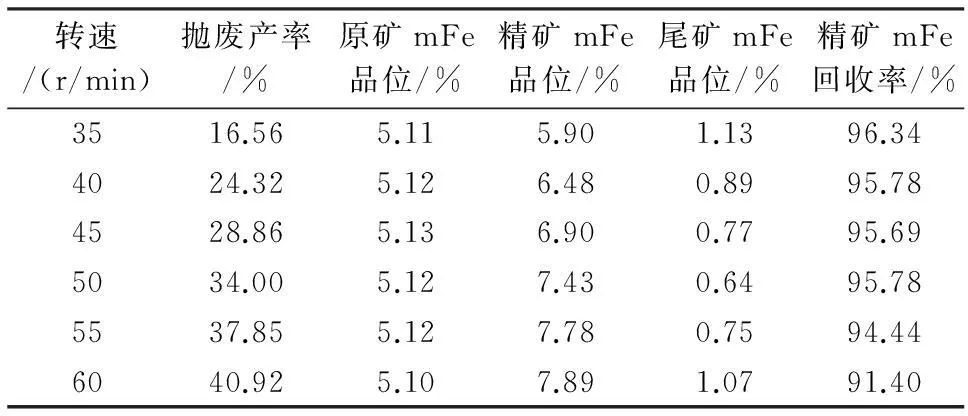

(6)為確定合適的干選機筒體轉速,調整干選機設備及工藝參數至最佳后,進行干選機轉速試驗。結果見表1。

表1 干選機筒體轉速試驗結果

表1表明,隨著筒體轉速不斷增大,拋廢產率和精礦mFe品位均逐漸提高,尾礦mFe品位則呈先減小后增大趨勢。原因是滾筒轉速低時,筒體表面料層厚度大,分選精度差,提高了尾礦mFe品位。隨著轉速增大,筒體表面料層厚度逐漸達到最佳,尾礦mFe品位達到最低,此時筒體轉速為50 r/min。繼續增大轉速,料層受到的離心力增大,部分磁性礦粒損失在尾礦中,降低精礦mFe回收率。但轉速小于50 r/min時,精礦mFe回收率變化不大。因此選擇筒體轉速為50 r/min,此時預選拋廢率為34.00%、精礦mFe回收率為95.78%,總體指標最佳。

3優化前后指標對比

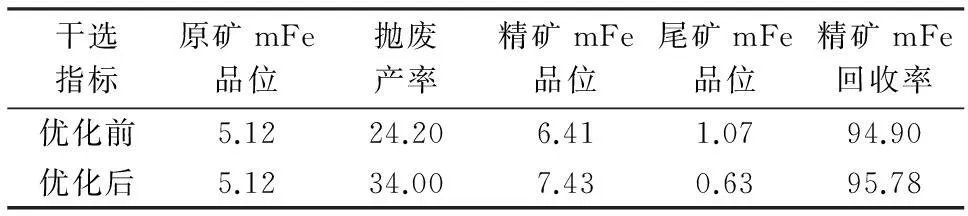

干式預選拋廢工藝優化前后指標對比結果見表2。

表2優化前后干選指標對比結果

%

從表2可以看出,工藝改進后,預選拋廢產率、精礦mFe品位、尾礦mFe品位、精礦mFe回收率都有很大的提升,其中拋廢產率和精礦mFe品位分別提高了9.80,1.02個百分點,提高了后續球磨—磁選作業的產能,又實現了對鐵的初步富集。

4結論

(1)建龍礦業某鐵選廠處理超貧釩鈦磁鐵礦,原干式預選拋廢工藝指標較差,達不到39.62%的設計拋廢產率,且損失在拋廢尾礦中的鐵較多。

(2)從干選機給料水分和粒度、磁偏角、分料板位置、滾筒轉速等方面出發,實施優化改進措施,明顯改善了干選指標。優化后,干式預選拋廢產率由24.20%提升至34.00%,精礦mFe品位、尾礦mFe品位、精礦mFe回收率均獲得了提升。

(3)該干式預選拋廢工藝的優化,對于降低選礦成本、提高工藝流程產能具有積極作用,達到了選廠降本增效的目的。

參考文獻

[1]馬建明,陳從喜.我國鐵礦資源開發利用的新類型-承德超貧釩鈦磁鐵礦[J].國土資源情報,2006(11):53-56.

[2]黃培華.永磁大塊礦石干式磁選機應用與改善[J].金屬礦山,2005(S):404-406.

[3]冉紅想,史佩偉,劉永振.干式磁選設備的現狀與應用發展[J].有色設備,2010(6):11-13.

(收稿日期2015-12-28)

孫大勇(1989—),男,助理工程師,100070 北京市豐臺區南四環西路188號。