全風化花崗巖路基剛度提升方法研究?

陳杰,龍志東,張銳,劉正楠

(1.廣東省長大公路工程有限公司,廣東廣州 510620;2.廣東廣佛肇高速公路有限公司,廣東佛山 528041;3.長沙理工大學交通運輸工程學院,湖南長沙 410004)

?

全風化花崗巖路基剛度提升方法研究?

陳杰1,2,龍志東3,張銳3,劉正楠3

(1.廣東省長大公路工程有限公司,廣東廣州 510620;2.廣東廣佛肇高速公路有限公司,廣東佛山 528041;3.長沙理工大學交通運輸工程學院,湖南長沙 410004)

摘要:為了解決全風化花崗巖路基工后受濕熱氣候影響而含水率逐漸升高,導致路基整體剛度降低的問題,依托廣佛肇(廣州—佛山—肇慶)高速公路路基修筑工程,開展全風化花崗巖物理性質、擊實試驗、CBR試驗與現場承載板試驗,提出了以最大承載力為目標的壓實控制方法和路基剛度補償方法。研究表明,采用以浸水CBR峰值所對應的含水率為最佳含水率進行路基壓實控制,并在路基頂面以下鋪設22 cm厚未篩分碎石,可有效提升路基整體剛度,并保證其長期穩定性。

關鍵詞:公路;全風化花崗巖;路基;回彈模量;剛度補償

花崗巖在中國南方地區分布廣泛。全風化花崗巖是花崗巖經物理、化學等綜合風化作用而殘留在原地的碎屑物,其結構松散、粘聚力較小、水穩性較差、云母含量較高,遇水易軟化。直接利用該類土填筑路基時,常常難以達到壓實的要求,即使達到壓實要求,全風化花崗巖路基受濕熱氣候的長期影響其含水率會逐漸升高,導致土顆粒間表面水化膜增厚、聯結性減弱,繼而路基強度和剛度降低,有可能造成路面早期破壞。因此,確保全風化花崗巖路基剛度的長期穩定性和耐久性,對于確保路基路面整體使用性能至關重要。

國內外學者對全風化花崗巖展開過相關研究,通過對全風化花崗巖的粒度成分、塑性指標、壓實性能、CBR值等相關試驗,分析了含水率對路基剛度的影響,對全風化花崗巖填料的工程性質進行了評價,并開展了其強度、剛度方面的試驗。但針對路基剛度的不足現象,在路基模量提升方面的研究仍有不足之處,未提出有效的解決方法。

該文以廣佛肇(廣州—佛山—肇慶)高速公路全風化花崗巖路基修筑工程為依托,通過對全風化花崗巖進行系統的室內擊實試驗、CBR試驗和現場承載板試驗,提出以最大承載力為目標的全風化花崗巖路基壓實控制新方法。同時針對新方法所確定的最佳含水率偏高、最大干密度偏低的問題,提出路基剛度補償設計方法,以提升全風化花崗巖路基的工后剛度。

1 全風化花崗巖的工程特性

研究土樣取自廣佛肇高速公路K117+070—130試驗段,取樣深度均為3 m左右,通過現場取樣、室內擊實試驗、CBR試驗、液塑限試驗等研究全風化花崗巖土的物理力學特性。

依據現行土工試驗規程對全風化花崗巖土樣(取樣深度2.60~3.00 m)進行室內試驗,得到土樣的基本物理性質指標(如表1所示)。

表1 全風化花崗巖的物理性質指標與成分組成

2 全風化花崗巖的室內試驗

為了了解全風化花崗巖的擊實特性,通過現場取樣進行室內擊實試驗、CBR試驗等,研究全風化花崗巖土的力學特性。

2.1擊實試驗

傳統的路基壓實控制方法采用的是以最大干密度對應下的含水率作為控制標準,即干法擊實試驗,然而在中國南方氣候濕熱地區,采用干法擊實得到的最佳含水率達不到路基濕度的平衡含水率,不滿足施工條件,路基也達不到壓實度控制要求。因此,采用濕法擊實試驗,讓土樣更接近于路基施工中的實際含水率,以利于填料的翻曬和滿足路基施工條件。采用濕法擊實得到的結果如圖1所示。由此得到濕法擊實條件下的最佳含水率為12.1%,對應的最大干密度為1.89 g/cm3。

圖1 全風化花崗巖濕法擊實曲線

2.2CBR試驗

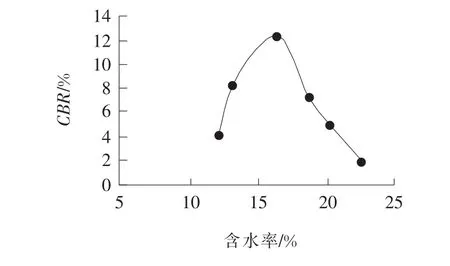

CBR是反映路基土力學強度的指標,是路基路面設計中必須考慮的一個重要參數。為了研究全風化花崗巖土填料的承載力變化特點及是否在最佳含水率條件下對應有最大CBR值,對土樣進行CBR試驗,結果如圖2所示。

由CBR曲線得到CBR峰值對應的土樣含水率為16.3%,對應濕法擊實條件下的干密度為1.78 g/cm3,相比最大干密度對應的最佳含水率提高近4%,而最大干密度下對應的CBR值不到4%,剛好可滿足路基填料的最低要求。針對全風化花崗巖常規壓實控制方法和處治技術的局限性,采用以最大承載力為目標的全風化花崗巖土路基壓實控制方法,即以浸水CBR峰值含水率作為壓實控制含水率,進行試驗路段的施工控制。

圖2 全風化花崗巖CBR曲線

3 全風化花崗巖的現場鋪筑試驗

現行公路路基設計規范采用最佳含水率和最大干密度進行壓實控制。但從地質勘查資料來看,全風化花崗巖廣泛分布于福建、廣東等沿海水汽循環頻繁的濕熱地區,若仍按照最佳含水率進行壓實控制,將導致施工困難。該類土的天然含水率通常在22%以上,而重型擊實的最佳含水率往往為12%~14%,也就是說要以最佳含水率進行壓實,需將全風化花崗巖填料進行現場翻曬,降低含水率10%左右。該過程既不利于工程經濟也不易于實施,延長工期的同時施工難度也較大。鄭健龍等針對膨脹土進行相關研究,發現膨脹土的天然含水率較高,而濕法重型擊實的最佳含水率卻較低,故提出以最大承載力為目標的壓實控制方法,即以浸水CBR峰值含水率作為壓實控制含水率,實踐證明該方法在膨脹土路基壓實控制中可行。該方法的提出首先解決了現場填料翻曬至最佳含水率的難題,同時使棄土變廢為寶,不再需要大量的換填和進行處治便可直接用作路基填料,滿足工程經濟和綠色環保的要求,同時降低了施工難度。

全風化花崗巖也表現出相似的性質,為了驗證以最大承載力為目標的壓實控制方法對全風化花崗巖路基模量的影響,對廣佛肇高速公路試驗段全風化花崗巖路基分別采用常規路基壓實控制方法與以最大承載力為目標的壓實控制方法進行對比。首先用光輪壓路機靜碾壓1~2遍,然后用光輪壓路機振動碾壓3~4遍。每次碾壓時輪跡重疊大于2/3輪寬,保持車速不超過5 km/h。終壓完成后,選取70 m測試路段,測點沿車道中線、行車道2個不同位置每隔10 m選取,依次進行承載板試驗檢測路基土的回彈模量,檢測結果如表2所示。

表2 全風化花崗巖路基土回彈模量檢測結果

試驗段路基在常規壓實控制方法下測得的土基回彈模量均值為46.4 MPa,以最大承載力為施工控制方法下測得的土基回彈模量均值為57.3 MPa,最大承載力狀態下測得的回彈模量值大于常規壓實控制方法下的結果。采用以最大承載力為目標的壓實控制方法能達到路基壓實控制要求。

4 全風化花崗巖路基剛度補償方法

針對以最大承載力確定的最佳含水率偏高、最大干密度偏低,測得的路基頂面模量值依然較低,不一定能滿足路面對路基剛度的要求的問題,采用全風化花崗巖路基剛度補償設計方法。所謂路基剛度補償,是指在全風化花崗巖路基頂面用壓實后的回彈模量高且具有良好水穩性的填料(如礫石土、碎石土)填筑一層具有一定厚度的上覆層,使路基頂面的回彈模量達到路面設計要求。

將加鋪了剛度補償上覆層的全風化花崗巖路基視為雙層彈性體模型(如圖3所示),設剛度補償層的回彈模量為E1,厚度為h,用全風化花崗巖填筑的路基頂面回彈模量為E0,在剛性承載板的垂直荷載作用下,應用雙層彈性理論計算得到其表面的垂直變形l。另一方面,將加鋪了剛度補償上覆層的全風化花崗巖路基視為彈性半空間模型,設其頂面的當量回彈模量為E2,在剛性承載板的垂直荷載作用下,應用彈性半空間理論計算得到其表面的垂直位移L。通過變形等效原理,即令l=L,可在剛度補償層厚度已知的基礎上計算得到剛度補償層回彈模量E1,以此為依據選擇剛度補償上覆層材料,或在已知剛度補償層E1的基礎上確定剛度補償層厚度h。

圖3 路基剛度補償計算模型

按該路段設計文件要求,為了將路基頂面的當量回彈模量E2提升至100 MPa,相當于半徑為15 cm剛性承載板荷載且板底荷載平均集度為1 MPa作用下路基頂面彎沉L=206.76(0.01 mm),擬用一定厚度的未篩分碎石作為該全風化花崗巖試驗段路基的剛度補償層。通過室內抗壓回彈模量測試,未篩分碎石回彈模量均值E1為205.6 MPa,變異系數為0.266。據此,按剛度補償變形等效基本原理,結合未篩分碎石E1的測試結果,通過編寫程序CMSR計算剛性承載板作用下未篩分碎石作為剛度補償層加鋪全風化花崗巖試驗路路基的頂面后的彎沉值,結果如圖4所示。為了使設計偏安全,E0取承載板回彈模量57.3 MPa。

圖4 雙層彈性體系與彈性半空間全風化花崗巖路基頂面彎沉

從圖4可見:為了使路基頂面的當量回彈模量E2有效提升至100 MPa,需鋪設21.71 cm厚回彈模量為205.6 MPa的未篩分碎石作為剛度補償層。

為了驗證方法的可行性,在試驗路段鋪設厚度為22 cm的未篩分碎石,通過現場壓實工藝控制,即先采用振動壓路機靜壓1~2遍,對道路局部鼓包、凹陷、物料離析等現象進行處理,復壓采用振動壓路機振動碾壓4~6遍,終壓采用雙鋼輪振動壓路機靜壓1~2遍,壓實結構層上部,收光道路表面。之后進行承載板試驗,試驗結果如表3、圖5所示。

表3 鋪設剛度補償層前后路基回彈模量對比

圖5 鋪設剛度補償層前后路基回彈模量對比

從圖5可看出:在最大承載力狀態下,在全風化花崗巖路基頂面鋪設22 cm厚未篩分碎石后,承載板回彈模量均值從57.3 MPa提高至115.5 MPa,既滿足了路面對路基的設計要求,又有效保證了全風化花崗巖路基的整體剛度及穩定性。

5 結論

(1)全風化花崗巖土含量以石英為主,土體中的粗細顆粒成分總體較接近,其液塑限較低,屬于低液限土。

(2)在最大承載力狀態下測得的土基回彈模量、動模量較高,說明以最大承載力為目標的壓實控制方法對于全風化花崗巖路基可行。

(3)增加剛度補償層后全風化花崗巖路基模量明顯提升,使全風化花崗巖路基滿足路面設計要求的同時,保證了路基的整體強度和穩定性。

(4)以最大承載力為目標的全風化花崗巖路基壓實控制方法和剛度補償技術適合南方全風化花崗巖地區路基的施工要求,可將該方法進行更廣泛的推廣和工程應用實踐,為其他類似條件下路基施工提供參考,進一步加強全風化花崗巖路基施工控制方法理論與實踐相結合的研究。

參考文獻:

[1] 鄒靜蓉,李志勇,曹新文.全風化花崗巖路基路面結構動力特性模型試驗研究[J].公路交通科技,2007,24 (4).

[2] 許魁,朱琳,劉甫平.全風化花崗巖路基壓實工藝試驗研究[J].工程與建設,2012(1).

[3] 唐煒,鄧小釗,劉輝.南岳高速全風化花崗巖路基填料工程性質試驗研究[J].公路與汽運,2013(5).

[4] 葉銀英,周晗晗,張銳.廣佛肇高速公路全風化花崗巖路基邊坡水毀防治研究[J].公路與汽運,2014(4).

[5] 許魁,過年生,黃杰.全風化花崗巖路基改良土試驗研究[J].公路工程,2012,37(3).

[6] 李志勇,曹新文,謝強.全風化花崗巖的路用動態特性研究[J].巖土力學,2006,27(12).

[7] 周援衡,王永和,卿啟湘,等.全風化花崗巖改良土路基的長期穩定性試驗研究[J].巖土力學,2011,32(增刊1).

[8] 李志勇,曹新文,謝強.全風化花崗巖及其水泥改良土的路用工程性質試驗研究[J].公路,2005(8).

[9] 劉豐收.全風化花崗巖路基處治技術與施工控制[J].四川建材,2012(2).

[10] 劉剛,劉建華.全風化花崗巖路基處治對比分析[J].公路,2012(11).

[11] 范子中,董城,李志勇.風化花崗巖路用碾壓工藝試驗研究[J].公路工程,2012,37(6).

[12] 郭寅川,申愛琴,高韜,等.風化巖路基填料路用性能試驗與風化程度評價[J].交通運輸工程學報,2014,14(3).

[13] 種庚子.公路路基施工技術探討[J].交通標準化,2013(22).

[14] 白鎧仹.花崗巖風化物填筑路基施工技術[J].國防交通工程與技術,2011(增刊1).

[15] 胡應林.全風化花崗巖筑路堤技術研究[J].淮北職業技術學院學報,2013,12(1).

[16] 鄭健龍,張銳.公路膨脹土路基變形預測與控制方法[J].中國公路學報,2015,28(3).

[17] 楊博.路基剛度補償計算方法[P].中國專利,2015SR195452,2015-10-12.

由表1可以看出:全風化花崗巖土樣由石英、葉蛇紋石和白云母等成分組成,以石英為主,占總含量的45%;土樣的液限小于50%,塑性指數為19.1,相對較低,屬于低液限土;土樣中含有28.8%的礫石粒,細粒含量大于50%,粒度分布于0.5~0.074 mm的含量居多,粗、細粒組總含量比較接近,但粗粒組中的中、細砂及粉砂的含量較少,屬于含礫低液限黏土。

中圖分類號:U416.1

文獻標志碼:A

文章編號:1671-2668(2016)03-0121-04

基金項目:?廣東省交通運輸廳科技計劃項目(2013-00-002)

收稿日期:2016-01-20