油缸密封系統的現狀及改進措施

王永佳 于洋 董連杰 李壯

摘要:在工業領域之中,液壓傳動技術始終發揮著十分重要的作用,并以液體為工作介質進行著能量的轉換、傳遞以及控制,從而完成對液體壓力能的轉換。也正因如此,以液體為傳遞介質的液壓系統,則對油缸的密封性能提出了較高的要求。本文筆者結合個人實踐工作經驗與相關參考文獻,就油缸密封系統的現狀及其密封系統產生漏油的原因進行粗淺的探討,并提出相應的改進措施,以供參考。

關鍵詞:油缸;密封系統;漏油

0 前言

以液體為傳遞介質的液壓系統,對油缸的密封性有著極為苛刻的要求,這是因為一旦油缸出現漏油問題,不僅會直接影響整個系統的工作性能,還會造成資源的嚴重浪費,并且給安全生產帶來巨大的威脅。也正因如此,如何通過合理的密封結構設計與生產制造等技術,確保油缸系統的密封性儼然已經成為當前社會各界關注的重點問題。以下筆者對引發油缸密封系統漏油的原因進行粗淺的探討,并提出油缸密封系統的相應改進措施,以供參考。

1 油缸密封系統的使用現狀

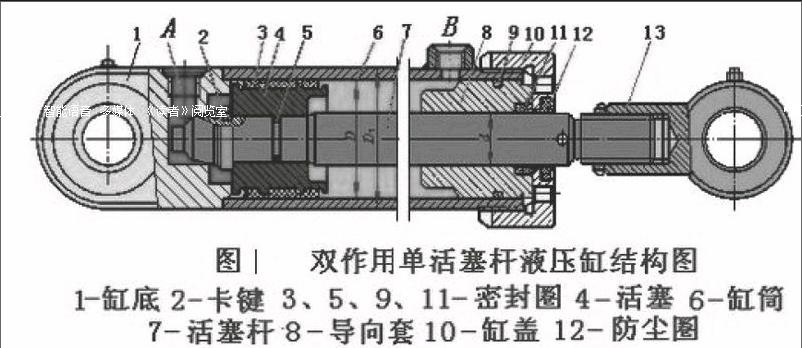

油缸密封系統歸根結底就是對活塞以及活塞桿所進行的密封,其中密封結構的設計、密封元件的選型都會直接對液壓系統的工作穩定性產生巨大的影響,油缸結構如圖1所示。尤其是我們以實際礦用油缸密封系統為例,就能夠清楚地看到,煤礦機械的典型油缸密封系統結構往往較為緊湊且可靠性能較好,具備耐高壓、抗沖擊、無內泄等特點。但是由于往往采用乳化液作為使用介質,也就造成了較大的摩擦阻力。因此,也僅適合在壓力變化較大、環境較為惡劣的工況下工作。而對這種密封系統的介紹,也是為了進一步剖析密封結構形式與密封元件對油缸密封系統所造成的巨大影響。換而言之,要想確保油缸密封系統的工作性能,就必須選擇合理的密封元件,設計合理的密封結構。

2 造成油缸密封系統漏油的因素

2.1 因密封元件問題而產生的泄漏

在液壓油缸中密封件作為防止泄漏的重要元件之一,由于其種類繁多且功能各異,所以,造成密封元件泄漏的原因也是多而雜。而如若我們將其常見問題進行歸納、總結,則具體如下:

第一,密封元件本身的質量存在問題。因密封元件在材料、工藝、精度等質量方面無法滿足實際使用需求,而造成密封元件泄漏;第二,在密封元件的選用上不合理。因在密封元件的選用上,根本沒有結合工程應用的實際需求,而致使密封元件根本無法滿足實際工況需求,造成泄漏問題;第三,密封元件的設計存在問題。缺乏對安裝間隙、壓縮量參數的認真計算與選擇,導致在安裝溝槽形狀的設計與尺寸選擇上無法滿足實際的應用需求;第四,密封元件的裝配不合理。在安裝過程中沒有按照標準規范進行,從而導致結構受到撞擊與損壞,并將外界雜志帶入到系統內部;第五,在密封元件的貯存上不合理,進而直接影響到密封元件的工作性能。

2.2 液壓缸的制造裝配精確度較差

我們都知道,在液壓缸系統的制造與裝配過程中,對每一個液壓元件的尺寸與形為公差都有著極為嚴格的要求,例如:在油缸或者是活塞的加工制造過程中,必須確保油缸或者活塞的圓度、表面的光滑程度、鍍層的平整;存放密封元件的溝槽寬度、深度尺寸必須在一定的公差范圍內。而如若這些特征參數不合理,那么勢必會使密封件發生變形、劃傷、壓不實等問題,最終失去密封功能。

3 對油缸密封系統的改進措施

因為實際造成油缸密封系統泄漏的原因多且雜,單單想要依靠現有的科學技術與材料對油缸密封系統的泄漏問題進行完全的杜絕,那顯然是目前的技術無法做到的。所以,要想最大程度的控制油缸密封系統泄漏的問題,我們還是應該從造成油缸密封系統泄漏的常見原因入手,加以改進。

3.1 改進密封元件

在了解液壓設備工作性能、工作壓力、工作油溫、工作介質及運動速度基礎上,根據已有液壓密封件的結構形式、密封特點及密封材質的性能,進行全面的分析和比較,從中選用適宜材質及適宜結構形式的常用液壓密封件,確保密封件、密封表面、密封槽的設計制造質量及密封件的裝配質量。另外,密封元件大多是由合成橡膠為主的高分子材料制成,因此對環境的要求很高,應該妥善保存。一般情況下,既要避免日光照射,又要防止受潮受濕,更不能接觸強酸、堿性物質,甚至外界的強力破壞。

3.2 改進元件裝配方面

在液壓元件和液壓系統裝配前,首先應檢查元件各結合面有無外滲漏現象,若出現滲漏,則應采取相應措施,只有當所有元件不漏不滲后才可正式裝進系統使用;其次要對液壓元件進行嚴格的清洗、去毛刺、除焊渣,并進行必要的防銹蝕處理;最后嚴格按照裝配工藝要求進行裝配,杜絕因裝配引起的間隙畸變和毛刺、焊渣及銹蝕物等形成的間隙磨料。

4 結束語

綜上所述,本文筆者對油缸密封系統的現狀及其改進措施進行粗淺的探討,也希望通過本文筆者的粗淺闡述,能夠使人們更加清楚地認識到確保油缸密封性的完整對提高產品的性能與實際使用壽命都有著至關重要的影響。所以,在實際工作中,我們應該針對油缸密封系統漏油的實際原因,加強對油缸密封性改進措施的研究與設計工作,從而探索出結構更為緊湊、性能更加可靠的密封系統。