某船備用潤滑油易起泡原因分析及建議

李軍豐

(91458部隊裝備部,海南 三亞 572021)

某船備用潤滑油易起泡原因分析及建議

李軍豐

(91458部隊裝備部,海南 三亞 572021)

文章針對某備用潤滑油易產生難以消失氣泡的故障現象,詳細分析了潤滑油起泡的危害,并采用水分分析、發射光譜分析和黏度分析等方法,系統論述了這種故障現象發生的可能原因,最后針對這類故障現象提出了解決方案,從而為類似故障現象的解決提供了可行性方案。

潤滑油;氣泡;水分;光譜;黏度

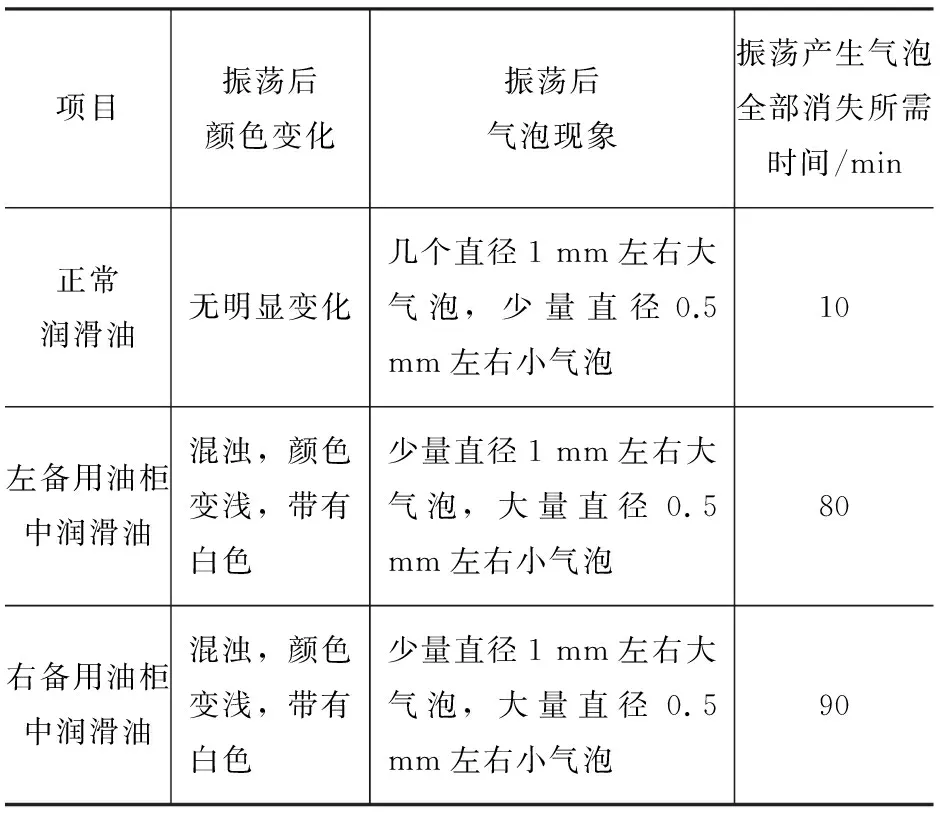

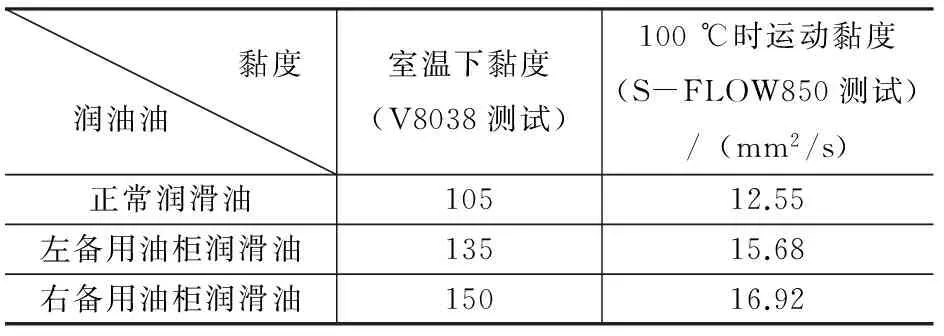

在實際油液監測工作中,我們發現某船備用潤滑油極易產生氣泡,且氣泡穩定性非常好,黏度還比同型號的其它潤滑油大,該潤滑油牌號為CD40,具體情況見表1。

表1 某船備用潤滑油與正常CD40潤滑油情況比較

由表1可知,該船2個備用油柜中的潤滑油可能存在故障隱患,因此,本文主要分析這些故障現象的危害、產生原因并提出處理建議。

1 潤滑油起泡對柴油機的危害

如果潤滑油在沒有進入柴油機前,僅通過手搖振蕩就產生較多難以消失的氣泡,當潤滑油在實際使用過程中,由于受機器振蕩、攪拌等作用,必將使空氣混入油中,并形成更多難以消失的氣泡,從而使潤滑油的流動性變壞,潤滑性變差,甚至發生氣阻而影響供油,使機件得不到潤滑而磨損甚至燒結。泡沫產生的危害性如下[1-2]:①油品的散熱性變差。油液表面集中大量氣泡后形成一道隔熱層,使其散熱性變差,從而導致油溫增高。②加劇氧化變質。油中有了氣泡后,與空氣接觸面積增大,加上油溫升高,因此加劇了油液的氧化變質,使油箱底部油泥淤積。③潤滑油性能降低。含氣泡潤滑油吸入油泵,進入柴油機,活塞推動時產生抖動;油品氧化變質,使潤滑性能降低,使機件得不到正常的潤滑而發生磨損甚至燒結。④減小供油壓力。由于潤滑油中吸入氣體,會使油液產生一定的可壓縮性,從而使供油壓力降低,造成供油不足,會增大柴油機的磨損或燒壞軸瓦。⑤使油的體積增大或產生假液面。如果所產生的氣泡不能及時消失,就會使油的體積增大,嚴重時會從油箱中溢出,或使液面指示器指出假液面,不能及時發現是否缺油,影響正常的潤滑。⑥縮短換油周期。潤滑油起泡不及時處理,會引起設備噪聲增大,機件磨損加快等一系列問題,為了解決這些不利因素,不得不縮短換油周期。⑦會使設備發生氣蝕。由于潤滑油中混入了大量的空氣,會使設備發生氣蝕。

2 潤滑油起泡原因分析與排除

2.1 排除潤滑油含水

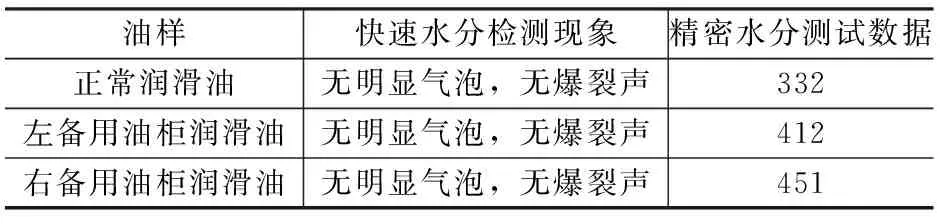

在日常監測中發現,當潤滑油振蕩后顏色變白且含有較多氣泡時,我們會懷疑其中是否進水,通過采用海軍工程大學生產的水分現場快速檢測儀和深圳亞泰光電技術有限公司生產的YPW-32精密水分儀測試,發現相關現象及數據如表2。

表2 3個不同油樣水分分析現象及數據 μg/g

通過采用以上2個儀器進行測試,均說明左、右備用滑油柜中的潤滑油不含水。

2.2 排除清凈分散劑的影響

由于潤滑油在使用過程中,會因為高溫氧化而產生積碳、油泥和膠膜等產物,這些產物對柴油機的危害非常大,目前的解決方法是向其中提前加入清凈分散劑,從而起到分散、清凈、增溶和中和4個作用。然而,因為清凈分散劑屬于表面活性物質,過多的清凈分散劑會導致潤滑油容易產生難以消失的泡沫,尤其是柴油機潤滑油產生泡沫的現象更加普遍。

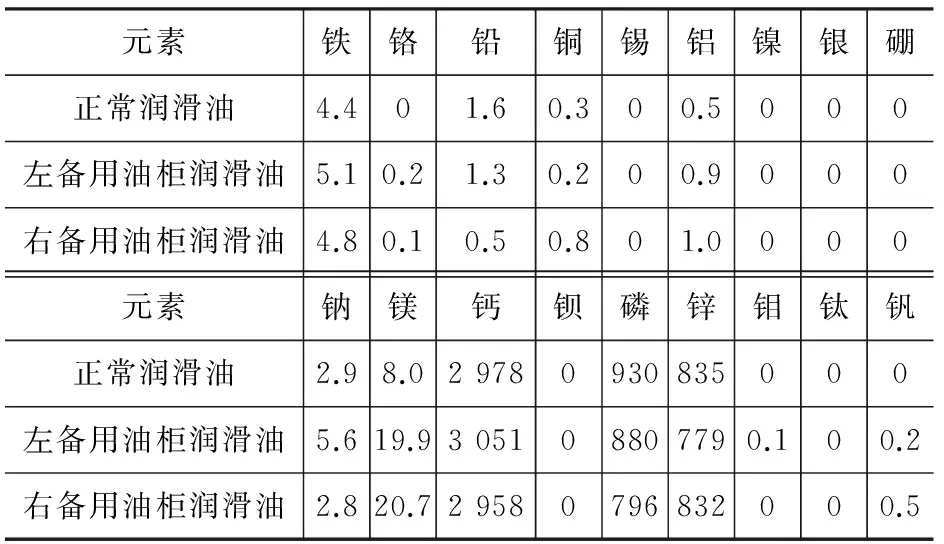

然而在我國常用的清凈分散劑主要是含金屬鹽的有灰清凈分散劑,它雖然種類很多,但主要成分分別為中灰分石油磺酸鈣、高灰分石油磺酸鈣、高堿度石油磺酸鈣、烷基酚鋇和烷基水楊酸鈣等。因此我們可以通過超譜-M型發射光譜儀對潤滑油中的鈣、鋇這2種金屬元素含量進行分析,查看是否存在因清凈分散劑含量過高而導致氣泡產生的原因,表3為3種潤滑油的原子發射光譜分析數據。

由表3可知,左、右備用油柜中的潤滑油中除鎂元素有所增加外,其他金屬元素均沒有明顯變化,尤其是清凈分散劑中常含有的鈣和鋇這2種元素,可以排除左、右備用油柜中的潤滑油中含有過量的清凈分散劑。

表3 3種潤滑油原子發射光譜分析數據 μg/g

2.3 排除油液中混入其他成分

一般情況下,當潤滑油中混入了其他油品,如防凍液、冷卻液等,就會產生氣泡。但是目前國內使用的防凍液主要有乙二醇—水、酒精—水、甘油—水等,雖然備用油柜中的新潤滑油可能在上級供油單位儲存或運輸的過程中混入了防凍液[3],但是由于防凍液中主要成分是水,根據2.1可知,新潤滑油中含水較少,可初步排除防凍液的影響。

目前我們使用的冷卻液主要是由10%的HG-KB改進型緩蝕劑與90%的符合要求的清潔水混合而成,雖然備用油柜中的潤滑油也可能在儲運或運輸過程中混入了冷卻液,但是如果混入了冷卻液,則這些潤滑油中應該含有較多的水分,這與水分含量檢測結果不符;另外,由于緩蝕劑中一般都含有較多鈉元素,混入了冷卻液的潤滑油在進行光譜分析時,其鈉元素含量應該有較大幅度增加,而鎂元素含量變化不大,而由表3可知,這2瓶潤滑油中鈉元素含量變化不大,反而鎂元素含量有所增加,可以排除潤滑油中混入了冷卻液。

2.4 黏度過大

由研究可知,潤滑油黏度過大是導致其易產生氣泡的原因之一[4]。于是分別采用V8038快速油黏度計和S-FLOW850型自動黏度計對這3種潤滑油在室溫下和100 ℃條件下的運動黏度進行測試,具體數據見表4。

由表4可知,左、右備用油柜中的潤滑油容易產生氣泡的原因與其黏度較大有關,但是這應該不是氣泡難于消失的主要原因,因為日常監測中,我們發現一些使用過的潤滑油黏度也很大,但是振蕩后氣泡消失時間不會需要這么久。

表4 3種潤滑油在不同情況下的黏度測試數據

2.5 消泡劑失效

通常情況下,為了提高潤滑油的抗泡性,通常向潤滑油中加入表面張力較小的消泡劑,常用的消泡劑是二甲基硅油[5]。當消泡劑失效時,潤滑油就易于產生難以消失的氣泡,這可能是左、右滑油柜中潤滑油易于產生難以消失的氣泡的主要原因。其一是含有二甲基硅油的消泡劑具有油溶性差和難分散的缺點,不一定能起到應有的作用;其二是含有二甲基硅油的消泡劑穩定性不高,若長期放置潤滑油,其消泡劑容易分解。通過與供油單位交流得知,該潤滑油是從油罐底部抽出提供給該船的,而且同一油灌中先前提供給其他船舶的潤滑油未出現類似情況,這就可能因灌底的潤滑油長期放置導致消泡劑失效。

3 結論及建議

綜合分析以上情況可知,該潤滑油易于產生難于消失氣泡的原因主要可能是消泡劑失效,次要原因可能是潤滑油黏度過大,針對這2種原因,建議分別采取如下2種方法解決。

1)針對可能存在的消泡劑失效的問題。可以加入大量的消泡劑或更換消泡劑種類來予以解決。①加入大量二甲基硅油,先將硅油按1∶10的比例溶于煤油中,經充分攪拌后加入潤滑油中,二甲基硅油的添加量為5~10 μg/g;②加入非硅型消泡劑。如歐美等發達國家已大量使用非硅型消泡劑,如美國的LZ889、英國的PC1244等,近年來我國也開始使用“上902”非硅型消泡劑。

2)針對黏度過大的問題。應選用同一廠家、同一型號的較小黏度的潤滑油來摻兌調和,使其黏度適中。

[1] 安琦, 周銀生, 顧大強.潤滑油混入氣泡后對滑動軸承耗油量的影響[J]. 機械科學與技術, 1997, 16(1): 13-16.

[2] 吳春裕.潤滑油氣泡對增壓器軸承的危害[J]. 內燃機工程, 2003, 24(2): 83-84.

[3] 關子杰, 鐘光飛.潤滑油應用與采購指南[M]. 北京:中國石化出版社, 2005.

[4] 鄒先瑞.潤滑油起泡原因、危害和處理[J]. 山西機械, 2001(增刊):164-165.

[5] 袁汝康.原料氣壓縮機潤滑油氣泡原因分析及處理[J].貴州化工, 2002, 27(5): 48-49.

Aiming at a kind of new marine lubricating oil prone to producing air bubbles which are difficult to disappear,the danger of air bubbles in lubricating oil is analyzed in detail with water analysis,emission spectrum analysis and viscosity analysis.The possible reason for this phenomenon is discussed systematically.At last,the suggestions and the feasibility scheme are put forward to solve some similar problems.

lubricating oil;air bubbles;water;spectrum analysis;viscosity

李軍豐(1976-),男,湖北荊門人,工程師,碩士,主要從事艦船裝備管理與維修工作.

U672

10.13352/j.issn.1001-8328.2016.06.007

2016-07-21