鋁合金結構件銑削加工性研究現狀

劉暢

【摘 要】鋁合金具有輕量化、剛性好、強度高、耐腐蝕、外觀平整度好和易于制造復雜美觀曲面等特征,因而在航空航天、車輛工程等領域的應用十分廣泛。鋁合金薄壁、框體等結構件剛性較低、銑削加工余量大、加工工藝性較差、切削過程中由于切削力和切削振動的作用容易產生變形,本文綜述了國內外在鋁合金結構件切削加工變形方面的研究進展。

【關鍵詞】鋁合金結構件;銑削加工性;加工變形

0 引言

鋁合金具有輕量化、剛性好、強度高、耐腐蝕、外觀平整度好和易于制造復雜美觀曲面等特征,因而鋁合金作為結構材料的應用越來越廣泛,在航空航天、車輛工程等領域呈現良好的發展勢頭。表1列舉了幾種典型鋁合金的機械性能。

航天航空方面,鋁合金在飛機上主要是用作結構材料。據統計,民用飛機鋁合金結構件的用量占飛機自身質量的60%~80%,最新型的B777客機上,鋁合金結構件占機體結構質量的70%,美國鋁業公司為歐洲空客公司(A300)提供的鋁材制造的零部件示意圖指出鋁合金達78%。據美國鋁業公司的數據,汽車中典型的鋁質零件的一次減重效果可達30%~40%,二次減重可進一步提高到50%;每使用1kg鋁,可使轎車壽命周期中減少20kg的尾氣排放,因此采用鋁合金結構件能有效節能減排,實現可持續發展的戰略目標。目前已經研制開發出了全鋁列車、全鋁汽車、鋁坦克(裝甲機)、鋁艦艇、鋁炮架等,加之大型整體壁板和空心復雜薄壁型材的成功研制,促進了大型擠壓型材在鐵道車輛上的應用。因而鋁合金的切削加工性能受到了許多研究者的關注。

1 鋁合金結構件加工變形

鋁合金結構件零件由于剛性較低,銑削加工余量大,加工工藝性較差,切削過程中受到切削力的作用容易產生變形,另外工件內的殘余應力對工件的強度、疲勞壽命、抗應力腐蝕性能和結構尺寸穩定性都有很大的影響。同時切削力、切削熱和機械振動等因素也會導致工件變形。一般來說,導致鋁合金結構件在加工過程中變形的因素分為以下幾種:①材料本身影響;②切削過程中刀具與工件間的熱—熱力耦合作用;③工件裝夾方式;④初始殘余應力等。如圖1所示銑削加工結束,裝夾釋放后,加工時的殘余應力釋放零件容易發生明顯的翹曲變形。

目前許多學者對不同鋁合金結構件加工變形進行了研究。梅中義、楊吟飛等分析了航空整體結構件銑削加工時易變形問題,主要研究了殘余應力對加工變形的影響。張烘州等研究了大型航空整體結構件因剛性差,切削力、切削熱及切削振動等導致零件變形問題。王春等對鋁合金車體結構件銑削時筋變形進行了研究,結果表明切削力和工件剛度是影響切削變形的主要因素。王樹宏等人提出了鋁合金厚板初始殘余應力的測量方案,分析了宏觀加工變形與殘余應力的關系。曹巖等研究了鋁合金材料LYl2CZ方形直側壁工件在不同切削用量下的變形。由于銑削鋁合金結構件存在的變形、振動等問題,因此對鋁合金結構件的變形、振動機理研究顯得尤為重要。

2 鋁合金結構件加工變形控制

2.1 抑制和消除鋁合金結構件的初始和銑削時的殘余應力

鋁合金結構件在加工過程中,由于毛坯初始殘余應力的釋放與重分布而引起的加工變形問題已成為鋁合金結構件制造中的關鍵技術難點之一,并且殘余應力的抑制與消除有助于控制加工變形。殘余應力抑制與消除一般方法有自然時效、熱應力時效、敲擊時效、振動時效、超聲沖擊等。Omar Fergani等通過建模的方法提出了銑削殘余應力預測模型,能夠有效的預測各種切削條件下殘余應力的分布情況。Xiaohui Jiang等人研究了銑削薄壁鋁合金時刀具直徑大小對工件殘余應力和變形的影響,結果表明直徑大的刀具能有效減少殘余應力的分布。王曉燕研究了銑削加工對鋁合金薄壁件殘余應力的影響,結果表明:隨著銑削的進行,試件余料內部應力不斷釋放,應力場出現重分布,得到了薄壁鋁合金銑削時殘余應力的分布規律。姚春臣等人對2A12鋁合金板形件分別用振動時效和熱處理時效做了對比試驗,實驗表明振動時效的效果比190℃×10h熱處理時效的效果好,振動時效的能源消耗也遠比熱處理時效的能源消耗低。王世中、王秋成等人對鋁合金殘余應力的抑制與消除提供了解決方案,提出了在鋁合金結構件淬火后的不穩定狀態進行殘余應力消除處理效果最佳,并輔以高溫時效、振動、周期拉伸等有效的消除殘余應力的手段。通過選擇使用這些方法,可以使殘余應力消除20%-90%左右。美國Alcoa公司提出深冷急熱法,通過將浸入液氮中冷透后的鋁合金構件采用高壓蒸汽噴射進行“反淬火”(uphill quenching)來消除航空鋁合金構件(正)淬火引起的殘余應力。唐志濤等從熱力耦合的角度對殘余應力的形成機理進行了研究,指出低速切削鋁合金時,切削力較大,“擠光效應”引起的殘余壓應力占主導地位;而在高速切削時,隨著切削力下降,切削溫度升高,熱載荷引起的殘余拉應力逐漸占據優勢。

2.2 工藝策略對加工變形的影響

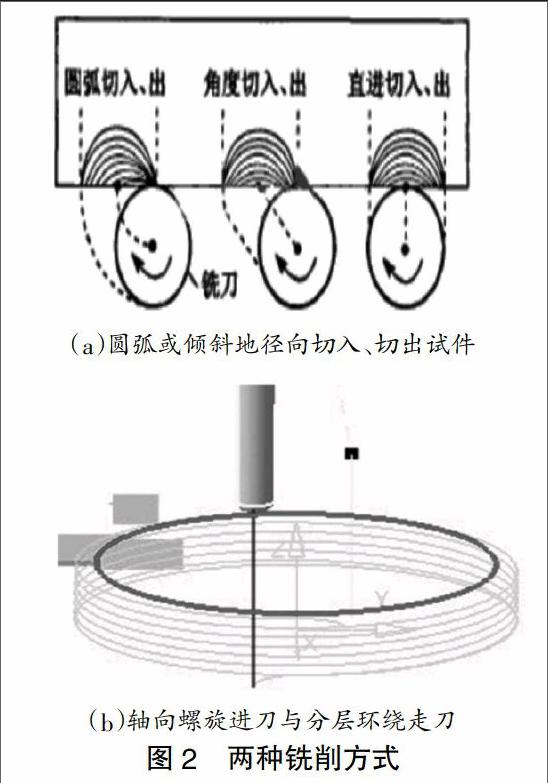

鋁合金結構件中如薄壁零件結構復雜,相對剛度較低,在切削加工中極易發生加工變形,造成壁厚上厚、下薄、尺寸超差等,使用傳統的加工工藝很難保證其加工精度。針對薄壁零件剛性差、強度弱,加工工藝性差,易發生加工變形和切削振動等情況,改變工件的裝夾方式,優化走刀路徑,探索控制薄壁件削加工變形的方法,這對于提高生產率和保證零件的加工質量有顯著意義。在加工過程中,裝夾變形對鋁合金零部件的加工精度和表面粗糙度影響很大。不合理的裝夾方式容易產生裝夾變形,影響加工質量甚至造成工件報廢,因此在裝夾鋁合金結構件時因注意盡量減少裝夾次數避免多次裝夾引起變形、增大零件的裝夾接觸面、選取合適的夾緊力與合理的夾緊方式夾緊位置。李滬曾、王金鳳、孔嘯等對銑削薄壁鋁合金加工工藝做了研究,分別對薄壁鋁合金的裝夾方法、走刀路徑進行了論述,還提出了高速切削時相對運動速度高,讓銑刀圓弧或傾斜地徑向切入試件(如圖2a所示),或者軸向螺旋地進刀(如圖2b所示)的方法,有利于保持切削過程平穩,提高加工精度和表面質量。

張克昌等從切削刀具選型優化、工裝的優化、工藝參數的優化3個方面對城軌車輛B型車底架加工工藝進行了改善。王一江等通過對鋁合金2A12銑削加工整體變形和局部變形進行了研究,研究通過對2A12鋁合金的銑削單因素試驗,確定了在針對2A12鋁合金材料的銑削加工過程中,應盡量選擇較大的主軸轉速和較小的進給量以減小銑削力,進而減少銑削力對鋁合金薄壁工件加工變形的影響。此外由于不少鋁合金結構件為內部中空,故其銑削過程出于不連續狀態,其銑削力不均勻,銑削溫度比較高,極易造成變形,可以采用小切削深度、小每齒進給量、適當的切削寬度、極高的主軸轉速(從而獲得很高的進給速度)的銑削工藝參數組合,既可以減小薄壁零件的加工變形量,又可以提高銑削效率。

2.3 冷卻與潤滑對加工變形的影響

銑削鋁合金結構件時采用高效乳化切削液冷卻潤滑,有利于降低銑削力和銑削溫度,防止切屑粘結在整體硬質合金銑刀上不能分離而使刀具報廢。并且能有效抑制銑削過程中刀具與工件間因熱力耦合作用產生的變形。近年來相對有冷卻液的切削方式,國內外提倡綠色加工,干切削應運而生,但是兩種切削方式都有缺陷。濕切削的切削液存在的缺陷有:

①長期暴露在空氣中或切削加工中由切削熱造成的切削液霧狀揮發,容易污染環境、危害操作者健康,切削液中的硫、氯等添加劑危害更大,影響加工表面質量;②切削液的使用影響加工成本,據統計,切削液占生產成本的16.9%,而刀具費用僅占3%;③切削液的滲漏、溢出會污染環境,易發生安全、質量事故;④切削液的傳輸、回收、過濾等裝置及其維護費用較高,增加了生產成本。并且在切削時因切削液加注過程的不連續性及冷卻程度的不均勻性,使刀具產生不規則的冷、熱交替變化、容易使刀刃產生裂紋、引起刀具破損、從而降低刀具使用壽命。干切削的缺陷是切削溫度比濕切削時高得多,另外干切削在切削時對刀具要求較高,刀具需有良好熱硬耐磨性、較低摩擦系數、較高熱化學穩定性。1996年美國制造工程師學會Green Manufacturing中首次提出綠色制造這一概念。金屬切削的“綠色”切削是指在保證產品質量的前提下,盡量不用或少用切削液,以最大限度地減少切削液對人和環境的危害。目前常見的方式有:干切削、微量潤滑切削、低溫冷風切削、液氮冷卻切削等。由于傳統的濕切削和干切削都有一定的缺陷,最小微量潤滑切削(Minimal Quantity Lubrication)、低溫冷風切削、液氮油霧冷卻切削被眾多研究者吸引。

由于鋁合金結構件銑削時銑削力的震蕩不穩定性和較高的銑削溫度決定了銑削鋁合金結構件時不能單獨的使用傳統的濕切削和干切削。微量潤滑切削、低溫冷風切削、液氮冷卻切削等方式成為了鋁合金結構件銑削冷卻潤滑的選擇。微量潤滑進行切削,是將一定壓力(0.3-1MPa)的壓縮空氣與微量的潤滑液(50-125ml/h)混合氣化后形成油霧,然后噴射到加工區,對加工接觸面進行充分有效的潤滑,同時工件仍然保持表面干燥,易于清理。微量潤滑時使用的切削液的量較常規的濕式潤滑要少很多,一般2-300mL/h;銑削鋁合金結構件時一般將低溫冷風切削、液氮冷卻切削與微量潤滑結合使用,達到更好的冷卻潤滑效果,從而抑制鋁合金結構件的加工變形。近年來國內外眾多研究者采用最小微量潤滑切削鋁合金結構件,Sreejith在不同冷卻條件下(干切、MQL、冷卻液)對銑削Al6061的銑削力、后刀面磨損、表面粗糙度的影響,結果表明使用MQL能有效降低切削力、后刀面磨損、表面粗糙度,進而減少加工變形,并且對環境污染小,切屑廢料等在切削完后可回收利用,適用于當前綠色加工的主題。F.Itoigawa指出要保證在MQL條件下的好的切削加工性,需選用合適的潤滑劑來形成強的邊界膜,并且激冷效應下能維持邊界膜的強度。Helmi Attia研究了兩種潤滑劑在高速加工時對刀具磨損的影響,通過比較認為抗磨(AW)添加劑和極壓(EP)添加劑能有效減少刀具磨損和加工變形。

3 鋁合金結構件銑削振動

鋁合金結構件在加工過程中,除了加工變形難以控制以外,還會產生切削振動問題。刀具與工件間的切削相對振動,不僅惡化零件的加工表面質量,降低機床、刀具的使用壽命,還會產生危害操作人員的噪聲,嚴重時使切削加工無法進行。機床加工中的振動分為強制振動和自激振動,前者主要在斷續切削中隨著切削力的強制變化而產生;后者通常在切削過程中產生,主要分為摩擦型振動和再生型振動。鋁合金結構銑削時動態銑削力周期性的激勵著刀具和工件間振動,這種振動嚴重影響刀具壽命,工件的表面粗糙度。如何降低銑削過程中的振動問題成為了眾多研究者一大研究熱點。李茂月等人采用計算機數值仿真指出降低銑削振動可以降低或增加主軸轉速,讓切削處于穩定區域內,也可減少軸向切削深度(如圖3所示)。李春廣等人對鋁合金薄壁中空結構件重負荷銑削加工切削力及其影響因素進行了研究,結果表明在筋板交叉處切削力有劇烈波動,其值為切削單層鋁合金時的8-10倍;在較寬的切削用量組合范圍內,刀具工件系統易發生自激振動;刀具易發生刀尖崩刃和涂層剝落。龔葉利等采用保持工藝系統高剛性的加工過程工藝優化與銑削加工動力學仿真結合的方法進行銑削加工,較好地解決了航空鋁合金薄壁結構工件加工的顫振問題。當前國內、外學者指出切削顫振不僅取決于切削力的動態特性,而且也取決于機床結構的動態特性。證明了動態切削力的非線性對于切削顫振是一個非常重要的因素。以Tlusty為代表的學者建立了“再生力—動態變形”模型該模型基于再生顫振理論,充分考慮了切削動態因素的影響,它將銑削加工系統看作是具有相互垂直作用的兩個自由度的系統。汪通悅等人在考慮刀具和工件兩個方向的自由度的基礎上,分析、建立了薄壁零件的動態銑削模型針對4種徑向切深利用實驗分析所得的模態參數和力系數繪制了穩定性葉瓣圖。A.Pramanik等人采用PCD刀具對SiCp/Al復合材料進行了車削試驗研究,考慮了材料的去除方式和機理,將切削力分為三個來源:切屑變形力,耕犁力和顆粒破碎力,并討論了切削速度對切削力的影響,建立了切削力預測模型。

4 總結

本文對鋁合金結構件銑削加工變形控制和銑削加工振動影響因素進行了探討,并且綜述了鋁合金結構零件銑削變形和銑削振動的研究發展狀況。從中可以看到,對于鋁合金結構零件銑削變形的研究還有待于進一步的發展。研究合適的工藝策略和振動機理控制銑削加工變形,對提高鋁合金結構件銑削加工性具有顯著的影響。

【參考文獻】

[1]梅中義.飛機鋁合金結構件數控加工變形分析與控制[J].北京航空航天大學學報,2009,35(2):146-150.

[2]楊吟飛.7085鋁合金殘余應力及加工變形的數值仿真與試驗[J].航空學報, 2014,35(2):574-579.

[3]張烘州.航空鋁合金整體結構件數控加工變形控制現狀分析[J].新視點,2012,12:58-61

[4]王春,王強,林盛.鋁合金車體結構件銑削時筋變形的實驗分析[J].現代制造工程,2013,13:69-72.

[5]王樹宏.預拉伸鋁合金厚板7050T7451內部殘余應力分布測試理論及試驗研究[J].應用科學學報,2005,23(2):192-194.

[6]曹巖.鋁合金薄壁件數控銑削加工變形試驗與分析[J].2009,12:80-82.

[7]Omar Fergani.Ismail Lazoglu. Analytical modeling of residual stress and the induced deflection of a milled thin plate[J].Int J Adv Manuf Technol(2014)75:455-463.

[8]Xiaohui Jiang. Effects of tool diameters on the residual stress and distortion induced by milling of thin-walled part[J].IntJ Adv Manuf Technol(2013)68:175-186.

[9]王曉燕.銑削加工對鋁合金薄壁件殘余應力的影響[J].材料熱處理技術,2012,

41(10):10-12.

[10]姚春臣.2A12 鋁合金板形件振動時效試驗[J].新技術新工藝,2008,8:61-62.

[11]王世中.LY12冷熱加工的殘余應力及其消除[J].航天工藝,1992,3:26-29.

[12]王秋成.航空高強度鋁合金殘余應力的抑制與消除[J].航空材料學報,2002. 22(3):59-62.

[13]CROU CHER T. Uphill quenching o faluminum: Rebirth of a little-know n process[J].Heat Treating,1983(10):30-34.

[14]唐志濤.航空鋁合金殘余應力及切削加工變形研究[D].山東大學,2008.

[15]王金鳳.薄壁鋁合金件的高速切削工藝研究[J].切削技術,2006,10:21-23.

[16]李滬曾.薄壁整體結構件的高速銑削[J].同濟大學學報,2007,35(4):522-525.

[17]孔嘯.鋁合金薄壁零件切削加工變形控制技術[J].機械設計與制造,2010,2:246-248.

[18]張克昌.城軌車輛B型車底架加工工藝改善[J].機電信息,2012,30(348):112-123.

[19]陸穎.航空鋁合金薄壁件高速銑削受力變形的試驗研究[M].沈陽大學學報,2012,24(3):27-31.

[20]Melnyk S A Smith R T. Green manufacturing[M].USA: Society of Manufacturing Engineers,1996.P.S. Sreejith. Machining of 6061 aluminium alloy with MQL,dry and flooded lubricant conditions[J].Materials Letters 62(2008)276-278.

[21]F. Itoigawa, T.H.C. Childs , T. Nakamura, W. Belloc. Effects and mechanisms in minimal quantity lubrication machining of an aluminum alloy[J].Wear 260(2006) 339-344.

[22]李茂月.基于開放式控制器的銑削顫振在線抑制[J].機械工程學報,2012,48(17):172-181.

[23]李春廣,葛英飛,郭新.鋁合金薄壁中空結構件重負荷銑削切削力研究[J].南京工程學院學報,2014,12(5):53-58.

[24]龔葉利.基于Matlab 的薄壁零件銑削過程仿真[J].裝備制造技術,2010,4.

[25]J.Tlusty,F Ismail. Basic nonlinearity in machine chatter[J].Annals of the CIRP,1981(30):21-25.

[26]汪通悅.薄壁零件的高速銑削穩定性研究[J].現代制造工程,2011,5:17-20.

[27]A. Pramanik, L. C. Zhang, J. A. Arsecularatne. Prediction of cutting forces in machining of metal matrix composites[J].International Journal of Machine Tools &

Manufacture.46(2006)1795-1803.

[責任編輯:王楠]