鋼球表面制備復合碳基薄膜工藝研究

李振東,劉森,詹華,王亦奇,王偉平

(1.中國農業機械化科學研究院,北京 100083;2.北京金輪坤天特種機械有限公司,北京 100083;3. 中航工業哈爾濱軸承有限公司,哈爾濱 150025)

航空發動機主軸軸承是航空發動機的關鍵部件,大多采用角接觸球軸承和圓柱滾子軸承,軸承在高速、高溫、受力復雜的條件下運轉,其質量和性能直接影響發動機性能、壽命和可靠性[1]。接觸疲勞是航空軸承最主要的失效模式之一[2-4],有多種因素影響滾動軸承疲勞壽命[5],如軸承的材料特性、幾何特性、表面特性、潤滑狀態、載荷、溫度以及環境等。如何確定并提高滾動軸承的疲勞壽命是軸承技術領域重要的研究方向,更是先進航空器設計與應用單位亟待突破的關鍵技術問題。

采用物理氣相沉積(PVD)技術對軸承進行表面改性的研究和應用日益增多,先進工業國家已在多種機型或發動機上有應用。文獻[6-7]研究了啟停斷油工況的軸承使用壽命,采用PVD技術制備了類金剛石(DLC)涂層、硅摻雜類金剛石(Si-DLC)涂層、碳化鎢摻雜類金剛石(WC/C)涂層和碳化鈦(TiC)涂層,并開展1 000 h模擬工況試驗,結果表明:涂覆Si-DLC涂層的軸承溝道磨損量最小;涂覆DLC涂層的軸承溝道磨損量次之;涂覆TiC涂層的軸承磨損量最大。

現采用多功能離子鍍膜系統制備具有減摩耐磨性能的非晶碳基薄膜,研究鋼球表面非晶碳基薄膜的制備技術,并初步驗證制備薄膜后鋼球的綜合性能。

1 試驗

1.1 試驗材料

選用材料為M50的試樣片(φ20 mm×8 mm)和鋼球(φ22 mm)。隨爐試樣與鋼球材料一致是為了方便薄膜的性能檢測。材料熱處理狀態為表面滲碳處理。材料成分見表1。每爐搭載5個試樣,若相同工藝連續2爐的薄膜性能穩定,代表工藝可行。

表1 M50材料成分(質量分數,%)

1.2 制備非晶碳基薄膜

采用多功能離子鍍設備制備非晶碳基薄膜的工藝流程為:樣品表面清洗→烘干→真空離子清理→非晶碳基薄膜沉積→爐冷至100 ℃出爐。多功能離子鍍膜設備由矩形氣體離子源、陰極電弧系統和非平衡磁控濺射系統組成。非晶碳基薄膜的沉積溫度控制在150 ℃。薄膜具體制備方案為:先用沉積系統中配備的電弧Cr靶在基體上直接沉積CrN薄膜;再通過調整甲烷流量和離子源功率制備出非晶碳基薄膜。

1.3 鋼球表面制備非晶碳薄膜

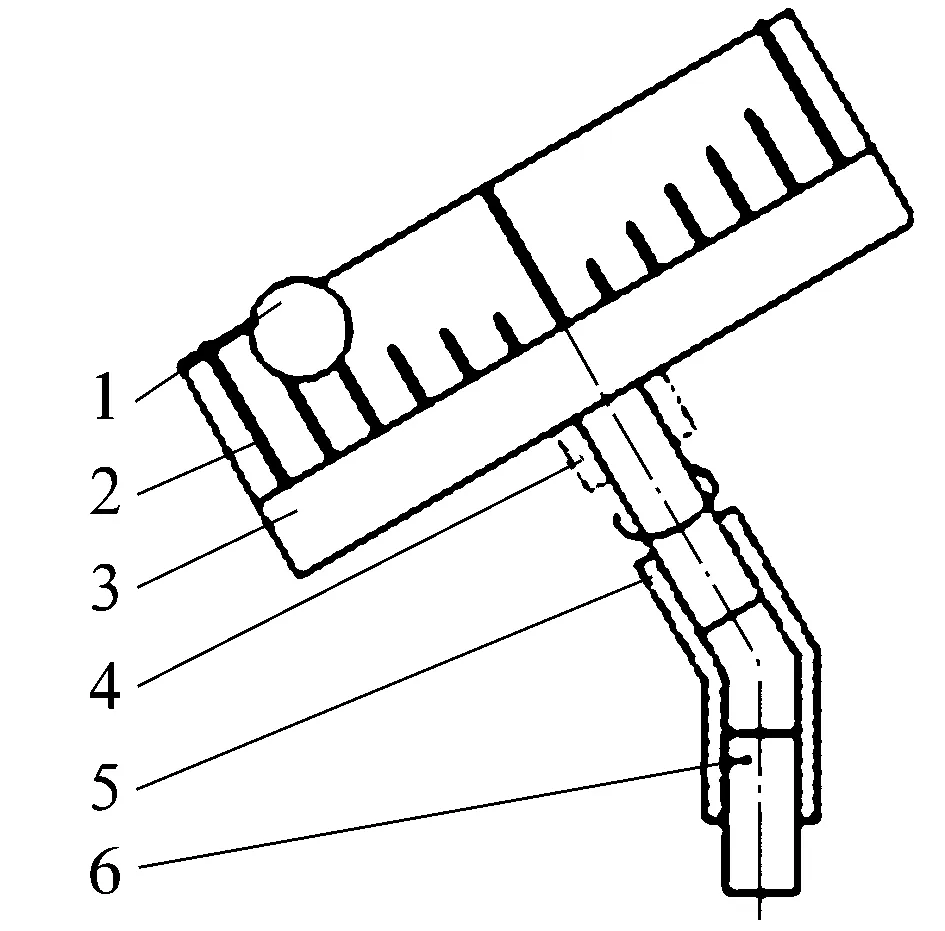

在鋼球表面制備薄膜厚度的均勻性是關鍵技術要求,為此設計了非晶碳薄膜的制備工裝(圖1[8])及制備工藝,參數見表2。

表2 鋼球表面制備非晶碳基薄膜的工藝參數

1—鋼球;2—導電支承柱;3—旋轉平臺;4—支承座;5—萬向節;6—動力輸入軸

考慮到鋼球與接觸面位置薄膜不能良好成核、結合力和表面粗糙度差等因素,采用球鍍膜專用裝置,通過試驗驗證,優化接觸點與支承托盤距離,避免沉積時的遮蔽效應,托盤可隨真空室內轉架轉動,實現一爐填裝多個鋼球,保證鋼球表面制備的薄膜厚度均勻性。

1.4 試驗方法

1)采用S-4800型冷場發射掃描電子顯微鏡對非晶碳薄膜的截面形貌、膜層厚度進行測試分析。

2)采用LabRAM HR Evolution型高分辨Raman光譜儀對薄膜的微觀結構進行測試分析,選用514 nm激光器激發,束斑直徑1.25 μm,功率150 μW/cm2,掃描時間60 s,累加次數1次。

3)采用MS-T3000型摩擦磨損試驗機進行摩擦學性能測試,以φ4 mm的Si3N4球為對磨材料,摩擦線速度0.2 m/s,行程1 000 m,軸向加載力 2 N,室溫。

4)采用Phase Shift MicroXAM-3D 三維白光干涉表面形貌儀對磨痕形貌、長度、寬度進行分析。

5)采用MFT-4000型多功能材料表面性能試驗儀測定膜基結合力,設定終止載荷100 N,加載速度100 N/min,劃痕長度5 mm。

6)采用洛氏硬度計在鋼球上施以150 kN的軸向加載力,保壓5 s,卸載后采用光學顯微鏡在400×的放大倍數下觀察壓痕邊緣。

2 結果與分析

2.1 非晶碳基薄膜的基本性能

2.1.1 非晶碳基薄膜的結構

Raman光譜是一種常規的非破壞性結構分析方法,常用于碳膜的精細結構分析[9]。采用新一代高分辨Raman光譜儀,在波長為514 nm激光器激發下試樣的Raman光譜線如圖2a所示。這是典型的非晶碳膜的Raman光譜圖。采用Gauss方法將其進行分峰處理,Gauss分峰圖如圖2b所示,在1 553 cm-1處得到非晶碳膜中的G峰,在1 356 cm-1處的吸收峰為D峰。對試樣峰位進行面積積分得到對應的峰強ID和IG,ID/IG為1.25。

圖2 非晶碳膜的Raman光譜圖

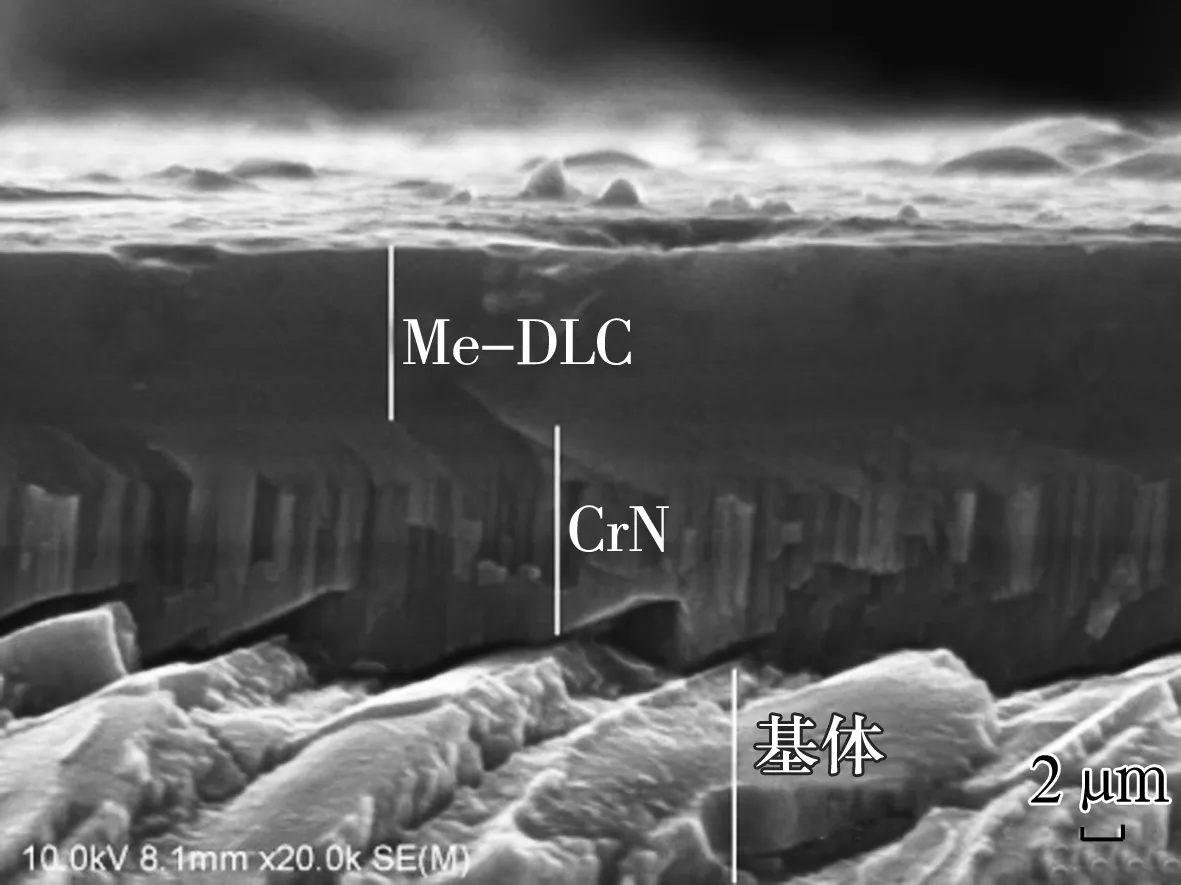

2.1.2 非晶碳基薄膜的形貌

由于非晶碳基薄膜具有低硬度和高應力的特點,與基體的匹配性差,所以通過梯度多層結構以提高非晶碳基薄膜與基體的結合力。在M50鋼表面制備的非晶碳基薄膜的斷面形貌如圖3所示。由圖可知,薄膜整體上由2層組成,一層為柱狀晶結構的CrN過渡層,一層為非晶態的碳基功能層。薄膜總厚度約2.25 μm,非晶碳基薄膜與過渡層CrN薄膜之間結合緊密,每層薄膜的結構均很致密。

圖3 非晶碳基薄膜斷口形貌

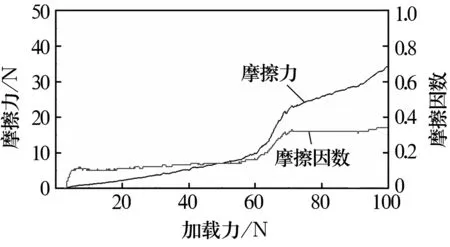

2.1.3 非晶碳基薄膜的膜基結合力

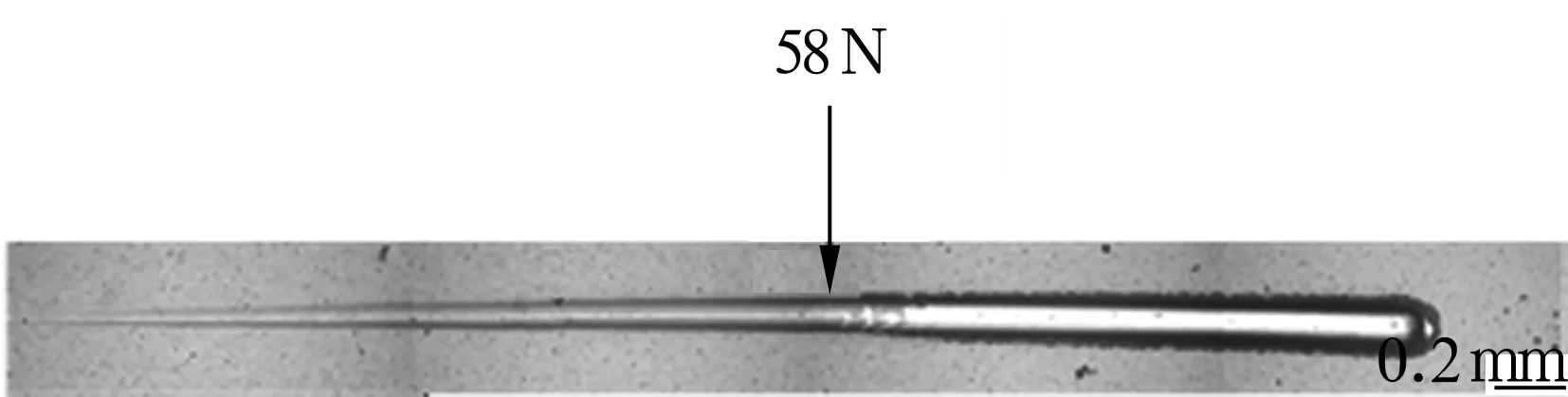

按照ASTM C 1624 —2005《用定量單點劃痕測試法測定陶瓷涂層附著強度和機械故障種類的試驗方法》測定膜基結合力。非晶碳基薄膜的膜基結合力測試曲線如圖4所示,其劃痕形貌如圖5所示。由圖4可知,當加載力小于60 N時,摩擦力和摩擦因數很平穩;加載力為60 N時,摩擦力和摩擦因數均出現拐點,并急劇增大,初步判定薄膜的膜基結合力為60 N。由圖5可知,當加載力小于58 N時,劃痕邊緣未出現任何崩膜;當加載力大于58 N時,膜層開始崩落;當加載力為63 N時出現膜層脫落,露出基體。綜上,判定非晶碳基薄膜的膜基結合力為58 N。

圖4 膜基結合力測試曲線

圖5 劃痕形貌

2.1.4 摩擦學性能

基體和非晶碳基薄膜的摩擦因數曲線和磨痕形貌分別如圖6、圖7所示。由圖6可知,基體的摩擦因數約為0.7,非晶碳基薄膜的摩擦因數僅為0.1,較基體降低了85%。由圖7可知,基體的磨痕寬度(0.683 mm)約為非晶碳基薄膜(0.113 mm)的6倍。由此說明,在M50鋼表面制備非晶碳基薄膜可有效降低摩擦因數,減少磨損。

圖6 摩擦因數曲線

(a)M50基體

2.2 鋼球表面薄膜的性能

2.2.1 均勻性

鋼球表面制備薄膜后的圓度直接影響軸承的游隙范圍,可能增加軸承的振動值,引起軸承噪聲,降低軸承的可靠性和壽命。

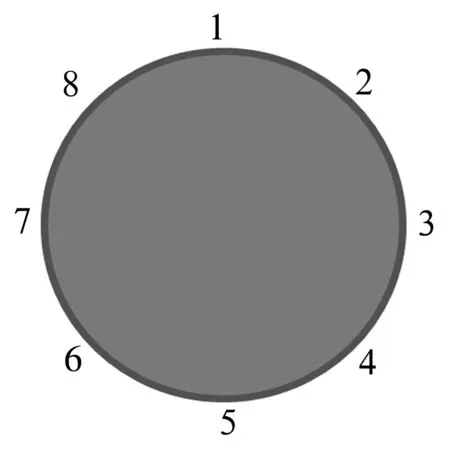

將鍍膜后的鋼球沿直徑剖開,測量沿圓周方向均勻分布的8個位置(圖8)的膜層厚度。

圖8 鋼球測量位置分布

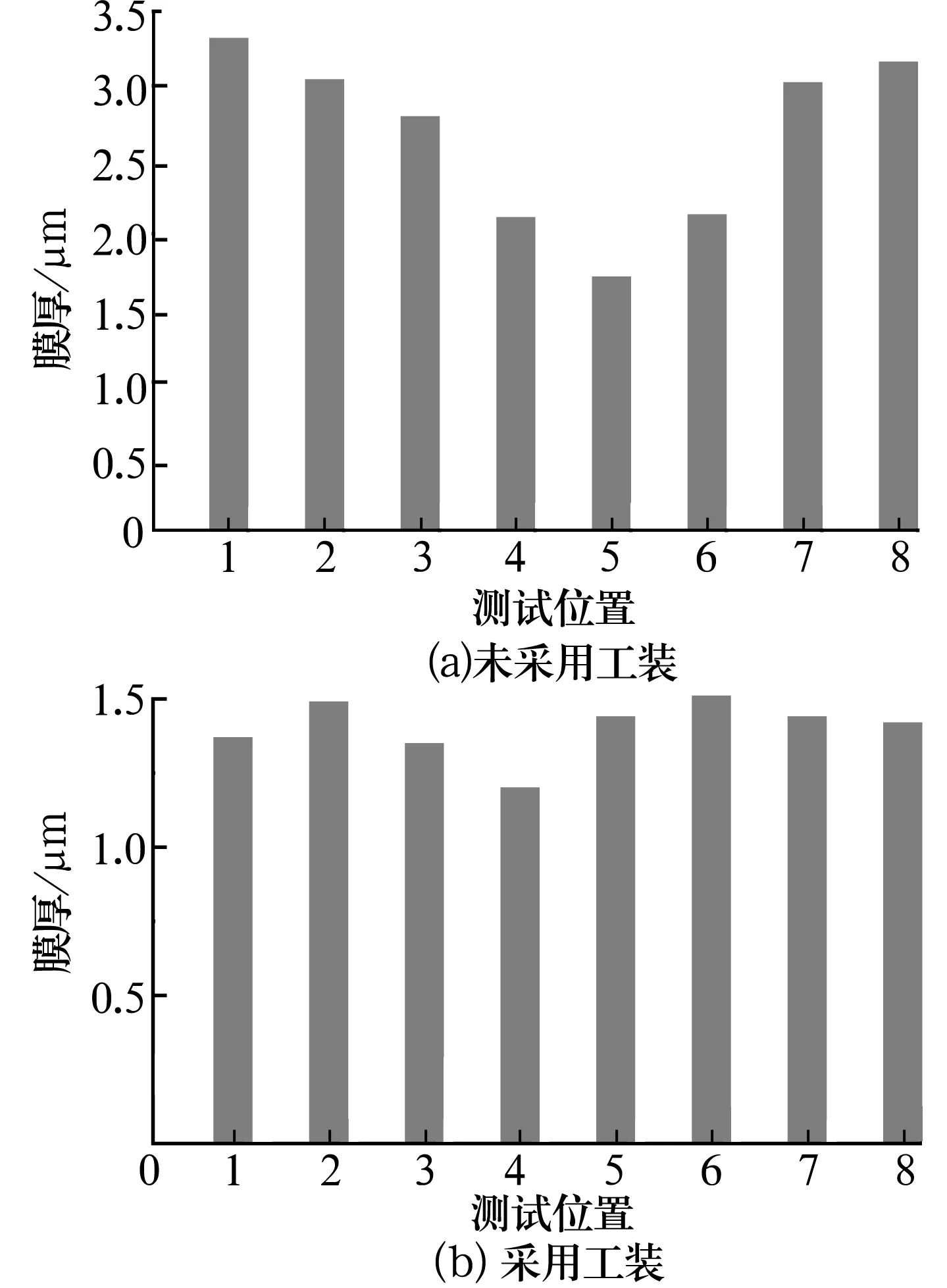

沒有采用工裝時鋼球表面制備薄膜的厚度分布圖如圖9a所示。由圖可知,圓周上最大膜厚與最小膜厚相差近一倍,最大厚度差達到了1.61 μm,不能滿足使用需求。薄膜厚度從頂部到底部逐漸變薄,鋼球中部與頂部厚度差較小,底部厚度變化最大。這是因為鋼球上部和側面沒有遮擋,靶材濺射出的物質直接射向基體,沉積效率較快;而鋼球下部由于受到托盤等遮蔽,使薄膜的沉積效率變小。

采用設計的工裝配合薄膜工藝制備的鋼球表面薄膜厚度分布如圖9b所示。由圖可知,在最大的圓周上,薄膜最大厚度差減少為0.31 μm,由此說明,采用合適的工裝并配合恰當的薄膜制備工藝有助于改善鋼球表面制備薄膜厚度的均勻性。

圖9 鋼球表面薄膜厚度分布圖

2.2.2 表面粗糙度

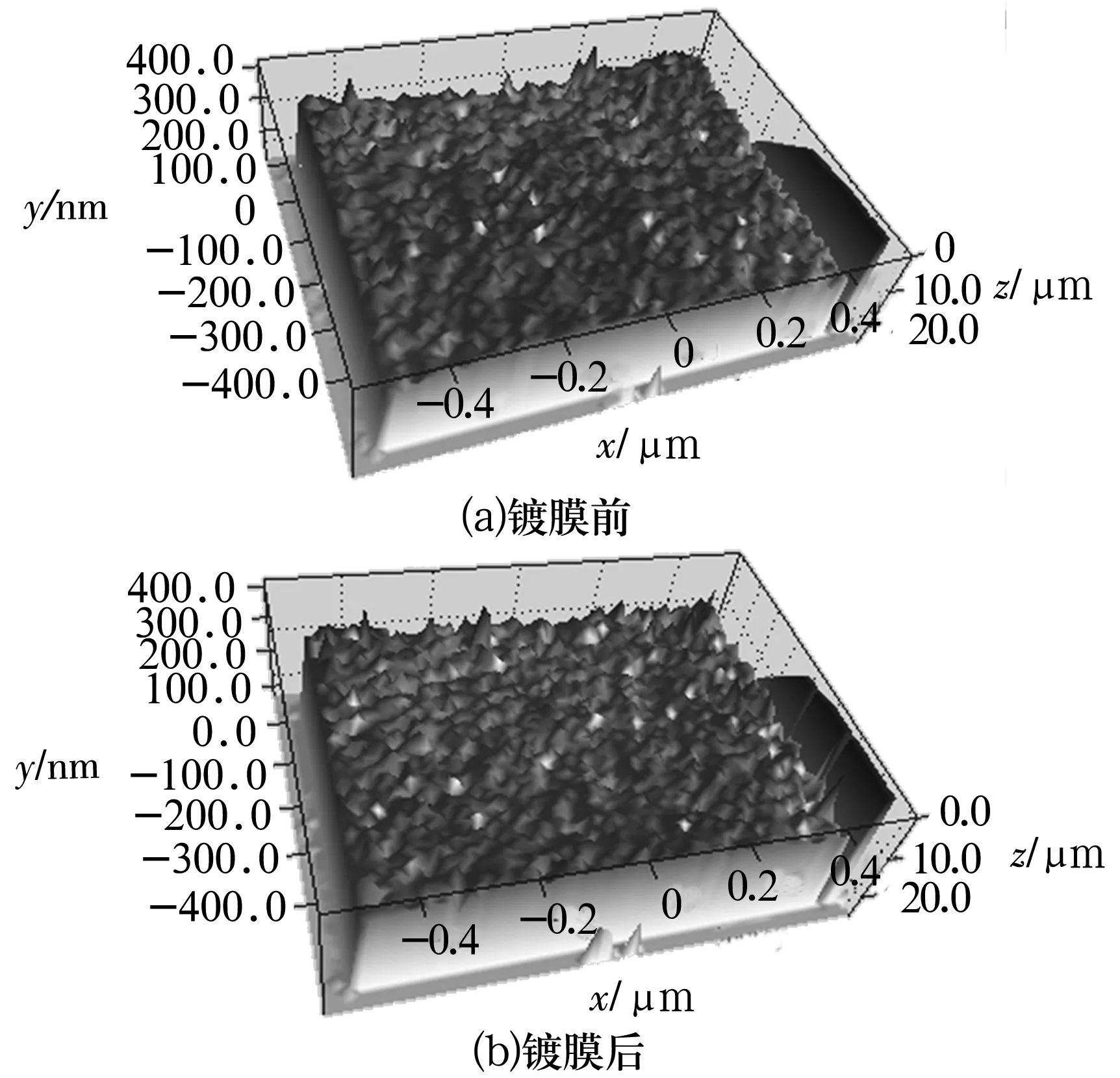

鋼球表面制備非晶碳基薄膜前后表面粗糙度的三維形貌如圖10所示。由圖可知,在鋼球表面制備非晶碳基薄膜并未顯著改變其表面粗糙度,鍍膜后的表面粗糙度值平均為0.038 μm,與鍍膜前(0.030 μm)相比,僅在納米級尺寸上略有提高,并未破壞材料的納米級(Ra=0.01~0.1 μm)光滑形貌。

圖10 鋼球表面粗糙度三維形貌

2.2.3 附著力和承載性能

參考VDI 3198:1992《Coating(CVD, PVD)of Cold Forging Tools》,評定薄膜的附著性為HF1[10-11]。附著力測試后薄膜的形貌如圖11所示。由圖可知,壓痕周圍沒有微裂紋,薄膜無剝落現象。這表明非晶碳基薄膜與M50軸承鋼基體表面有極好的附著性,薄膜可滿足應用的需求。

圖11 鋼球表面薄膜附著力測試壓痕形貌

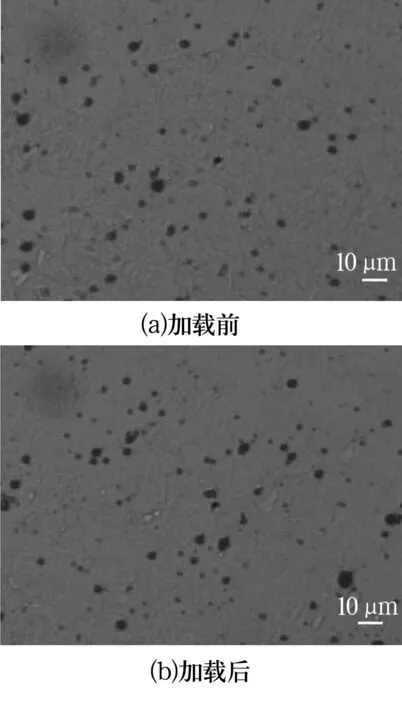

加載前后鋼球表面薄膜形貌如圖12所示。由圖可知,鋼球表面薄膜在加載保壓后并未出現開裂或脫落,薄膜完好,說明在較大的載荷工況下,鋼球表面薄膜具有極好的承載能力。

圖12 壓力測試前后鋼球表面薄膜的形貌

3 結論

1)采用多功能離子鍍膜設備制備出的碳基薄膜為典型的非晶碳膜結構;薄膜由柱狀的CrN層和非晶態的碳基薄膜層組成;薄膜與基體之間有較好的膜基結合力,可達58 N;制備薄膜后摩擦因數較無薄膜基體降低了80%,磨痕寬度降低了約85%。

2)用設計的工裝配合非晶碳薄膜制備工藝在鋼球表面制備出的非晶碳基薄膜的均勻性較好,較無工裝鍍膜工藝提高了80%。

3)鋼球表面制備非晶碳基薄膜后的表面粗糙度值略有增加,但仍保持材料的納米級光滑表面形貌。

4)鋼球表面非晶碳基薄膜與基體的附著力達到HF1級,模擬工況測試鍍膜后鋼球的抗壓縮性能良好,完全滿足使用需求。