某型火箭彈射座椅椅盆側板基于穿蓋條件的強度仿真研究

韓圓珍 周 昊 馮志杰(航宇救生裝備有限公司,湖北 襄陽 441003)

?

某型火箭彈射座椅椅盆側板基于穿蓋條件的強度仿真研究

韓圓珍 周 昊 馮志杰

(航宇救生裝備有限公司,湖北 襄陽 441003)

摘 要:本文以火箭彈射座椅及飛機座艙艙蓋為研究對象,建立座椅側板有限元模型和艙蓋模型,模擬椅盆側板的穿蓋過程,評估側板的動態沖擊性能。這種方法可降低研發過程中的試驗經費,縮短試驗周期,具有很重要的工程意義。

關鍵詞:側板;穿蓋;沖擊

0. 前言

火箭彈射座椅是軍用飛機上的重要救生裝置,其功用主要是保證在飛機正常使用過程中,飛行員能操作使用飛機,并且當飛機發生危急情況時,飛行員能迅速離開飛機,以安全回收和營救飛行員。對于彈射座椅的設計,必須保障有足夠的強度和剛度。沖擊載荷下座椅結構強度的不足可能使得救生系統喪失功能或意外啟動;同時,在沖擊載荷的作用下座椅結構的變形不能過大,因為座椅過大的變形將影響座椅與機艙和艙內其他構件的協調結構,可能導致彈射失敗。側板是座椅椅盆的重要組成部分,在座椅出艙過程中作為輔助穿蓋器使用,其強度應滿足設計要求。

由于彈射座椅結構及其沖擊情況的復雜性,也由于計算條件的限制,在彈射座椅發展的初期階段,主要通過試驗方法測試彈射座椅抗沖擊性能。近年來,隨著計算機軟、硬件技術的不斷提高,仿真計算已成為彈射座椅強度分析的重要手段。有限元仿真模擬可以對結構強度進行驗證及優化,減少試驗驗證次數,縮短產品開發周期,降低開發費用,提高設計質量。

1. 問題由來

中航工業試飛院飛行員在乘坐某型飛機飛行時,發現座椅椅盆側板與飛機輔助儀表板間距較小,在穿抗荷代償兩用褲或厚冬裝情況下影響正常操作,這一問題得到了設計師系統的現場確認。隨后,設計師系統決定對椅盆側板進行改裝并確定了初步改進方案,即從座面高度開始對椅盆側板向外側彎折。考慮到外場改裝的可實施性,設計師系統決定對已經生產的某型座椅采用鉚接方式改裝,后續生產的采用整體成型彎折。鑒于椅盆側板在座椅彈射過程中起到輔助穿蓋、保護乘員腿部的作用,本文利用大型有限元軟件MSC/DYTRAN作為主要分析工具,對不同使用工況的彈射座椅椅盆側板在穿蓋條件下的沖擊問題進行仿真,為其后續的設計提供理論依據。

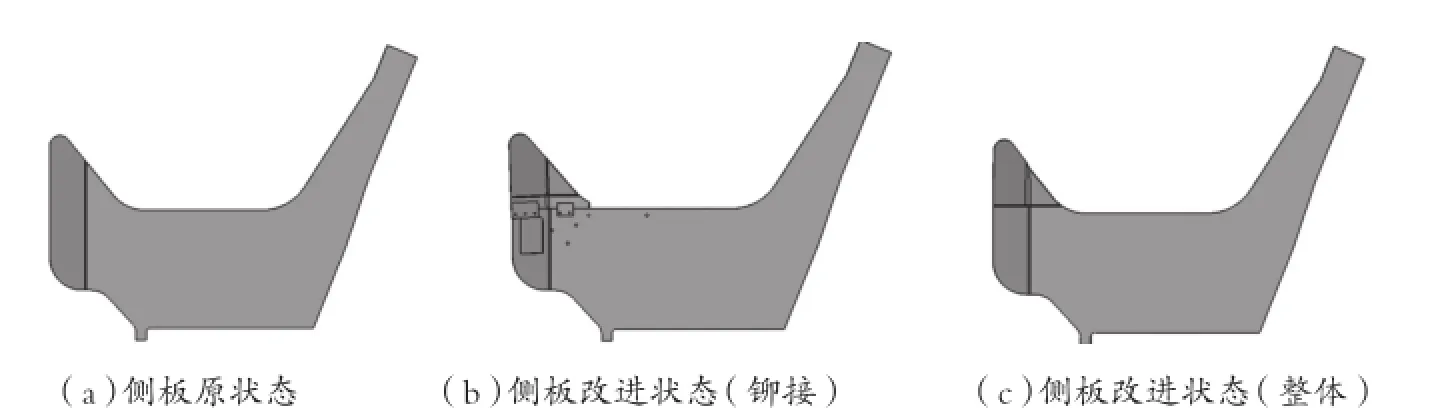

圖1 3種外形的椅盆側板

2. 瞬態沖擊理論與碰撞算法

式中,F表示系統所受的外力,阻尼C稱為結構的單元阻尼矩陣。有限元分析過程中,阻尼c=∫NTμNdV,假定無阻尼自由振動特征矢量也能關于C正交,即可以將阻尼矩陣C轉化為質量矩陣M和剛度矩陣K的線性組合:

式(2)中,α和β為待定系數,并假定他們滿足下列關系式α+βω2i= 2ξiωi,其中ξi為阻尼比,一般用最低兩階的阻尼比ξ1和ξ2,這樣由兩個方程便可近似地給出α、β,再由α、β代入上式,即可得到其它的振型阻尼比

為了模擬側板與艙蓋之間的接觸過程,應在可能發生接觸的結構之間定義接觸關系。求解運算過程,每一時間步首先檢查各從節點是否穿透主面,如果沒有穿透則計算工作繼續進行,對該從節點不做任何處理;若發生穿透,則采用罰函數進行處理,即在該從節點與被穿透主面之間引入一個界面接觸力,稱為罰函數值,其大小與穿透深度、主面剛度成正比,如下式:

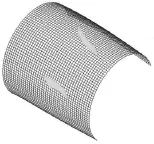

圖2 座椅側板及艙蓋有限元模型(未考慮微爆索工作后產生的裂紋)

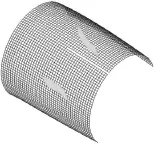

圖3 座椅側板及艙蓋有限元模型(考慮微爆索工作后產生的裂紋)

3. 仿真分析

3.1 有限元計算模型的建立

首先在有限元前處理軟件中導入側板及艙蓋的幾何模型,3種外形的側板結構如圖1所示。建模工作在滿足仿真要求的前提下,對側板幾何模型進行簡化處理,去除非重點關注區域內的孔及減輕槽。本文重點關注側板與艙蓋的碰撞過程,并考慮座椅傘箱穿蓋器的穿蓋效果,因此在結構上僅截取側板前端及部分艙蓋進行建模。側板及艙蓋有限元模型如圖2、圖3所示。

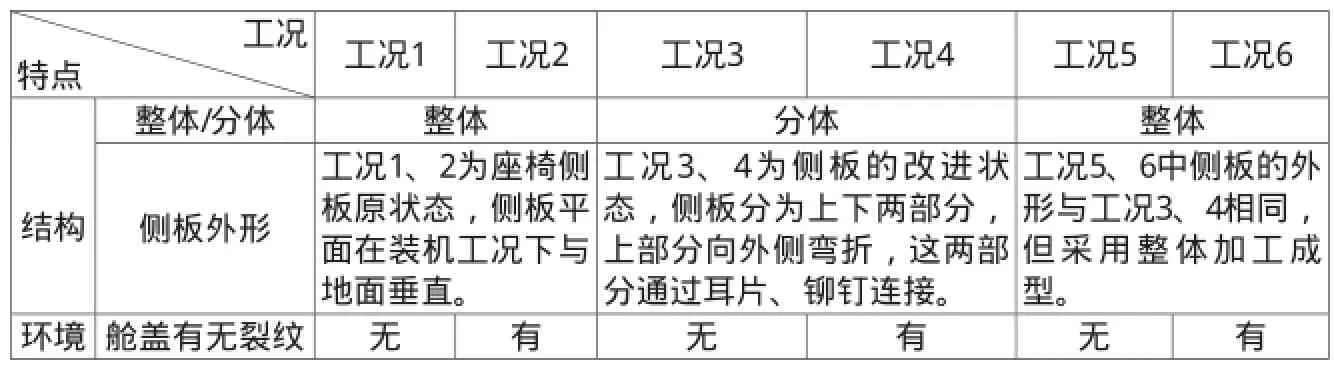

表1 側板工況

表3 鉚釘載荷

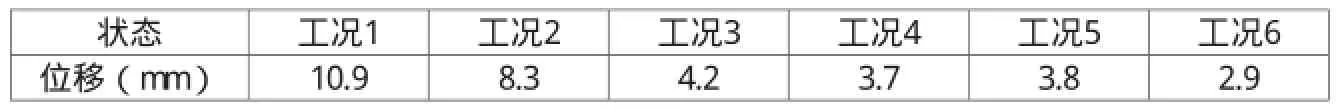

表4 側板最大位移

根據側板結構特點及穿蓋過程的仿真要求,在側板動力學仿真中使用六面體單元,對艙蓋使用四邊形板單元進行模擬。座椅彈射出艙過程中,側板與艙蓋發生碰撞,相對速度為15m/s(彈射質量為199kg)。根據側板及艙蓋的實際結構,對艙蓋前骨架及兩側施加約束。

3.2 材料

側板材料為7A04,屈服強度σs= 410MPa,強度極限σb=490MPa。艙蓋材料為航空有機玻璃,厚度為6mm,材料的拉伸強度為80MPa,屈服伸長率為6%,拉伸彈性模量為2.85GPa,泊松比為0.36。

3.3 工況

側板的各計算工況見表1。

4. 計算結果

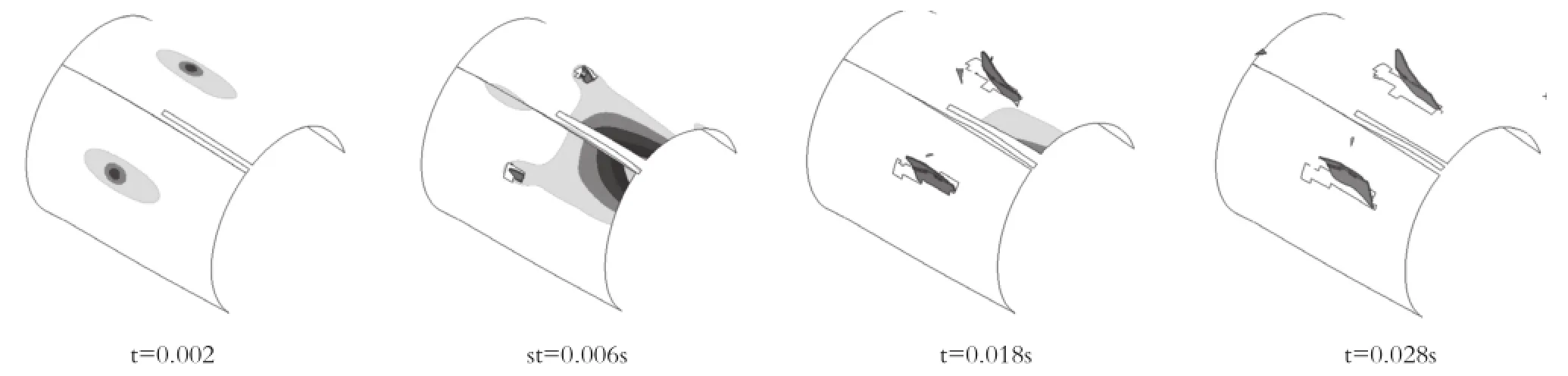

所有工況下,側板均穿透艙蓋。其中工況3、工況4的側板穿蓋過程分別如圖4、圖5所示。

4.1 側板應力

6種工況的側板最大應力見表2。

工況1、2、4、6下側板最大應力小于材料的屈服強度,側板強度足夠。

工況3、5下側板最大應力超過材料的屈服強度,材料發生屈服。

4.2 螺釘強度

工況3、4中側板上、下兩部分通過5個鉚釘連接,鉚釘材料為30CrMnSiA-4× 14,單剪破壞剪力為9000N,破壞拉力為5300N。鉚釘最大載荷見表3(括號外為工況3數據,括號內為工況4數據,Q1、Q2分別為兩正交軸向的剪力分量,Q為剪力合力,F為拉力)。

由表3中的數據可以看出,鉚釘受到的載荷遠小于其承載極限。

4.3 位移

各工況下的側板最大位移見表4。

結論

根據以上分析表明:

(a)工況1、2中的側板應力均小于材料的屈服強度,側板強度足夠。(b)工況3、4中的連接鉚釘受力均小于材料的承載極限,鉚釘強度足夠;兩種工況下側板均將艙蓋穿透,工況3中的側板最大應力超過材料的屈服強度,材料發生屈服;工況4中的側板最大應力小于材料的屈服強度,側板強度足夠,能夠滿足座椅鑒定試驗及現役座椅的改裝要求。(c)工況5、6中側板均將艙蓋穿透,工況5中的側板最大應力超過材料的屈服強度,材料發生屈服;工況6中的側板最大應力小于材料的屈服強度,側板強度足夠,能夠滿足后續交付座椅的要求。

圖5 座椅側板穿蓋過程(考慮微爆索工作后產生的裂紋)

參考文獻

[1]王一丁,童明波,閆家益,等.某型飛機彈射座椅穿蓋彈射試驗與數值模擬[J].南京航空航天大學學報,2013,45(3):336-340.

中圖分類號:V215

文獻標識碼:A