硫化劑雙25對三元乙丙橡膠/乙烯-辛烯共聚物共混膠動態性能及耐熱老化性能的影響

鞏 麗,劉平平,于曉璐,黃兆閣

(青島科技大學 橡塑材料與工程教育部重點實驗室,山東 青島 266042)

三元乙丙橡膠(EPDM)由于不飽和二烯烴側鏈的引入,相對于只能用過氧化物硫化的二元乙丙橡膠而言,可以選擇硫黃硫化體系、過氧化物硫化體系、樹脂硫化體系及醌肟硫化體系[1]。乙烯-辛烯共聚物(POE)分子結構與EPDM相似,兩者具有很好的相容性及共硫化特性,EPDM/POE經過過氧化物硫化體系交聯后具有良好的耐高溫老化性能。EPDM比較常用的過氧化物硫化劑是過氧化二異丙苯(DCP),選擇2,5-二甲基-2,5-雙(叔丁基過氧基)己烷(硫化劑雙25)是因為其具有比硫化劑DCP更高的分解溫度。PRA2000型橡膠加工分析儀(RPA)是一種新型動態力學流變儀,不僅可以在一定的頻率、溫度和應變范圍內測定聚合物的動態性能,還可以比常規老化試驗更快捷地提供老化試驗數據[2]。

本研究采用RPA分別對EPDM/POE混煉膠和硫化膠進行頻率、應變、溫度掃描,考察硫化劑雙25用量對EPDM/POE動態性能的影響,同時考察硫化劑雙25用量不同的硫化膠在RPA中于無氧高溫條件下的老化情況,以快速獲得最佳硫化劑雙25用量。

1 實驗

1.1 主要原材料

EPDM(牌號4640)和POE(牌號8180),美國杜邦陶氏化學公司產品;溴化丁基橡膠(BIIR),牌號2222,美國埃克森美孚化工公司產品;炭黑N330,青島德固賽化學有限公司產品;硫化劑雙25,上海方銳達化學品有限公司產品;活性劑PEG3000,廣州金昌盛科技有限公司產品;助交聯劑TAIC,臺州市黃巖東海化工有限產品。

1.2 配方

EPDM 60,POE 40,BIIR 10,炭黑 40,白炭黑 15,氧化鋅 15,硬脂酸 0.5,活性劑PEG 1,防老劑RD 1,防老劑MB 1,硫黃0.3,助交聯劑TAIC 2,硫化劑雙25 變量。

1.3 主要設備及儀器

XSM-1型密煉機,上海科創橡塑機械設備有限公司產品;X(S)K-160型兩輥開煉機,上海橡塑機械有限公司產品;XLB型平板硫化機,湖州東方橡膠機械有限公司產品;GT-M2000-A型無轉子硫化儀,高鐵檢測儀器有限公司產品;RPA2000型RPA,美國阿爾法科技有限公司產品。

1.4 試樣制備

首先,膠料在密煉機中混煉10 min,混煉條件:溫度 80 ℃,轉子轉速 60 c·min-1。然后,在開煉機上加硫化劑,薄通6次后下片停放。依據硫化特性曲線選定硫化條件,制得硫化試樣。

1.5 性能測試

混煉膠停放8 h后采用RPA進行動態性能分析。混煉膠的硫化過程掃描條件:溫度 180 ℃,頻率 100 c·min-1,應變 2.8%,時間 正硫化時間。

頻率掃描條件:溫度 60 ℃,應變 7%,頻 率 范 圍 (6 ~1 800) c·min-1。應 變 掃 描條件:溫度 60 ℃,頻率 60 c·min-1,應變范圍 0.27%~98%。溫度掃描條件:頻率 60 c·min-1,應變 7%,溫度范圍 60~100 ℃。

老化條件:190 ℃×30 min,降溫至60 ℃。

2 結果與討論

2.1 膠料動態性能隨頻率的變化

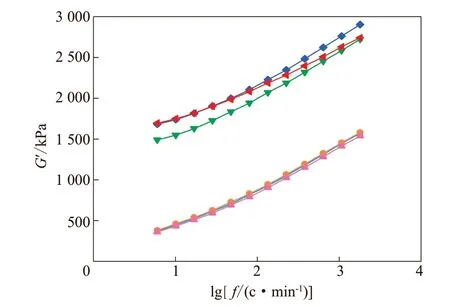

硫化劑雙25用量不同的混煉膠和硫化膠在溫度為60 ℃、應變為7%條件下的儲能模量(G′)和損耗因子(tanδ)隨剪切頻率(f)的變化如圖1和2所示。

從圖1和2可以看出,對于混煉膠,隨剪切頻率增大,儲能模量呈上升趨勢,損耗因子呈下降趨勢。剪切頻率增大,混煉膠中的結合膠網絡、填料網絡和大分子纏結網絡的運動性下降,剛性增大,因此儲能模量增大、損耗因子降低。同時,硫化劑雙25用量不同的混煉膠的儲能模量和損耗因子均相差很小。

圖1 膠料硫化前后儲能模量隨頻率的變化曲線

圖2 膠料硫化前后損耗因子隨頻率的變化曲線

混煉膠硫化后,儲能模量明顯增大,損耗因子明顯降低,硫化劑雙25用量不同的硫化膠的儲能模量同樣隨剪切頻率增大而增大,而損耗因子則幾乎不隨頻率變化而變化。硫化劑雙25用量不同的硫化膠的儲能模量和損耗因子均存在差異。硫化劑雙25用量小的硫化膠交聯程度低,交聯鍵較少,彈性恢復能力差,儲能模量較小,損耗因子較大。硫化劑雙25用量大的硫化膠交聯程度高,交聯鍵過多,交聯網絡限制了分子鏈段的運動,儲能模量處于中等水平,而損耗因子卻因為交聯網絡更加完善而變得較小[3]。

2.2 膠料動態性能隨應變的變化

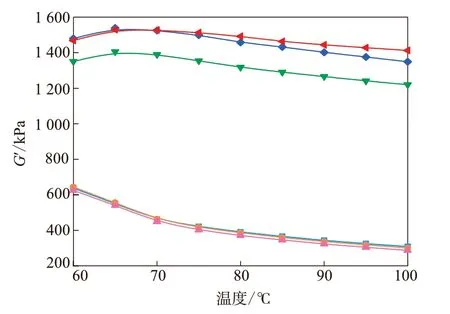

硫化劑雙25用量不同的混煉膠和硫化膠在溫度為60 ℃、剪切頻率為100 c·min-1條件下的儲能模量和損耗因子隨應變(ε)的變化如圖3和4所示。

從圖3和4可以看出,對于混煉膠,隨應變增大,儲能模量呈下降趨勢,損耗因子先不變后呈上升趨勢。小應變對體系網絡的影響很小,損耗因子幾乎不變;當應變大于10%后,混煉膠分子鏈受到的影響越來越大,分子鏈由最初的取向、滑移等分子運動到逐漸斷裂,不能恢復,因此儲能模量減小,生熱增加,損耗因子增大。在相同應變下,硫化劑雙25用量不同的混煉膠儲能模量和損耗因子均相差無幾。

圖3 膠料硫化前后儲能模量隨應變的變化曲線

圖4 膠料硫化前后損耗因子隨應變的變化曲線

混煉膠硫化后,隨應變增大,儲能模量逐漸降低,損耗因子表現為先上升后下降、再上升的趨勢,即在應變4%時出現峰值,在應變大于10%后逐漸上升。硫化膠已形成交聯網絡,交聯鍵一定程度上限制了分子鏈的運動,隨應變增大,儲能模量逐漸降低,即發生Payne效應[4-5]。在小應變下,由于鏈段之間的運動產生高彈形變,內耗小,因此損耗因子隨應變變化不明顯;當應變達到一定程度,交聯網絡的彈性形變不能滿足較大的應變要求,則發生橡膠分子鏈間相對滑移及分子鏈斷裂,即粘性流動,鏈段及橡膠大分子之間的摩擦增大,生熱增加,因此損耗因子隨應變增大而增大。在相同應變下,由于交聯程度的差別,硫化劑雙25用量較大的硫化膠的儲能模量較高、損耗因子較低。

2.3 膠料動態性能隨溫度的變化

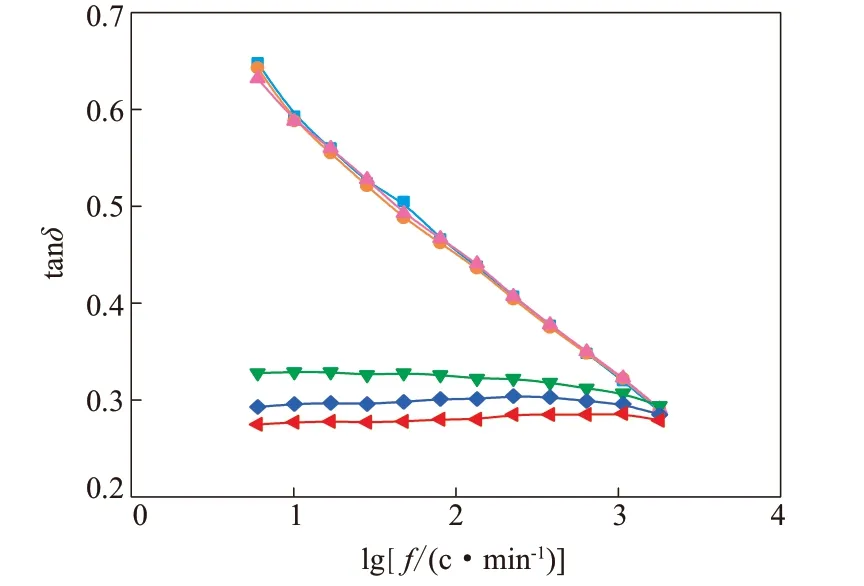

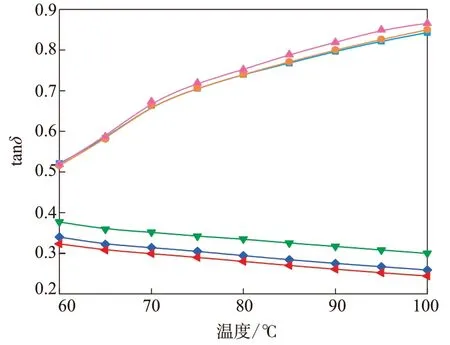

硫化劑雙25用量不同的混煉膠和硫化膠在應變為7%、剪切頻率為100 c·min-1條件下的儲能模量和損耗因子隨溫度的變化如圖5和6所示。

圖5 膠料硫化前后儲能模量隨溫度的變化曲線

溫度升高使混煉膠分子熱運動的能量增加,抵抗外力變形的能力變差,表現為儲能模量隨溫度升高而下降。溫度升高使分子鏈鏈段的運動性增強,粘性增大,損耗因子隨溫度升高而升高。與混煉膠相比,硫化膠的儲能模量由于交聯鍵的存在而大大提高,交聯程度越高,儲能模量越大。在65 ℃時硫化膠的儲能模量達到最高值,然后逐漸下降。這主要是由于開始溫度升高時,大分子網絡的彈性回縮力大于分子鏈因溫度升高而向四周擴展的力,65 ℃時彈性回縮力達到最大值,儲能模量出現峰值;溫度繼續升高時分子鏈因溫度升高而向四周擴展的力大于大分子網絡的彈性回縮力,硫化膠的儲能模量逐漸下降。硫化膠的損耗因子則隨溫度升高逐漸降低,交聯程度越低,損耗因子越大[6]。

圖6 膠料硫化前后損耗因子隨溫度的變化曲線

2.4 膠料老化后的動態性能

動態性能測試條件:溫度 60 ℃,應變 7%,頻率 80.2 c·min-1。硫化劑雙25用量為2,2.5,3,3.5和4份時,硫化膠老化前/后損耗因子分別為0.326/0.330,0.305/0.311,0.301/0.312,0.265/0.273和0.280/0.294。由此可見,老化后損耗因子增大。橡膠老化過程中,交聯與降解并存,對于EPDM/POE,交聯占據優勢,老化后交聯程度變得更大,同時,老化過程中存在交聯網絡破壞,因此,老化后損耗因子增大。硫化劑雙25用量不同的硫化膠損耗因子的大小及其老化前后的變化間接地反映出耐熱老化性能最佳的硫化劑雙25用量。當硫化劑雙25用量為3.5份時,老化前后損耗因子都較小,耐熱性能最好。因此,適當的交聯程度可確保得到較好的耐老化性能。

3 結論

(1)硫化劑雙25用量對混煉膠的動態性能影響較小,而硫化膠的儲能模量隨其用量增大而增大,損耗因子則隨之減小,在65 ℃時硫化膠的儲能模量達到最大值。

(2)硫化劑雙25用量為3.5份時,EPDM/POE硫化膠的耐熱性能比較理想。