基于MASTA的斷開式中橋主減速器系統(tǒng)變形與強度分析

謝錫春, 周寅鵬, 汪振曉(東風汽車公司技術(shù)中心,武漢,430058)

?

基于MASTA的斷開式中橋主減速器系統(tǒng)變形與強度分析

謝錫春, 周寅鵬, 汪振曉

(東風汽車公司技術(shù)中心,武漢,430058)

摘 要:本文介紹某越野車斷開式中橋減速器總成設(shè)計過程和基本方法,主要對螺旋錐齒輪副、貫通軸斜圓柱齒輪副以及圓錐滾子軸承進行系統(tǒng)的理論設(shè)計計算,計算結(jié)果與MASTA軟件建立的模型基本系統(tǒng)變形結(jié)果進行相互驗證。對設(shè)計過程進行總結(jié),歸納一套中橋以及同類產(chǎn)品的設(shè)計方法;針對理論設(shè)計、基本系統(tǒng)變形中無法考慮殼體實際剛度對齒輪、軸承的影響。本文通過MASTA結(jié)構(gòu)柔性模塊導入殼體,在柔性系統(tǒng)變形下分析齒輪和軸承,將應力值、錯位量、安全系數(shù)等結(jié)果形成同類產(chǎn)品設(shè)計評判的標準。

關(guān)鍵詞:主減速器;齒輪;軸承;MASTA

謝錫春西南科技大學本科畢業(yè),現(xiàn)任職于東風汽車公司技術(shù)中心越野車商品研發(fā)院,總成設(shè)計室 高級工程師 從事底盤傳動系統(tǒng)及總成設(shè)計。

1 前言

獨立懸架中橋布置形式一般為貫通式、斷開驅(qū)動橋。該驅(qū)動橋的布置不僅可以減少傳動軸的數(shù)量,而且提高了各驅(qū)動橋零件的相互通用性,并且簡化了結(jié)構(gòu)、減少了體積和質(zhì)量。使整車的布置更加科學、緊湊、合理。本文主要對某越野車獨立懸架中橋主減速器總成螺旋錐齒輪齒輪副、斜圓柱齒輪副、圓錐滾子軸承進行受力分析以及計算,與MASTA軟件中基本系統(tǒng)變形(NO FE)、結(jié)構(gòu)柔性系統(tǒng)變形(WITH FE)計算的兩種結(jié)果對比驗證。

2 中橋傳動系統(tǒng)布置

整車分動箱通過傳動軸將動力傳送給貫通軸突緣,貫通軸通過一對斜圓柱齒輪將動力分配給主動錐齒輪,貫通軸輸出突緣將動力分配給后橋。中橋主減速器需增加分別向兩側(cè)輪邊的動力輸出。MASTA軟件對中橋主減速器總成結(jié)構(gòu)進行簡化處理建模如圖1:

圖1 中橋主減速器MASTA基本系統(tǒng)變形模型

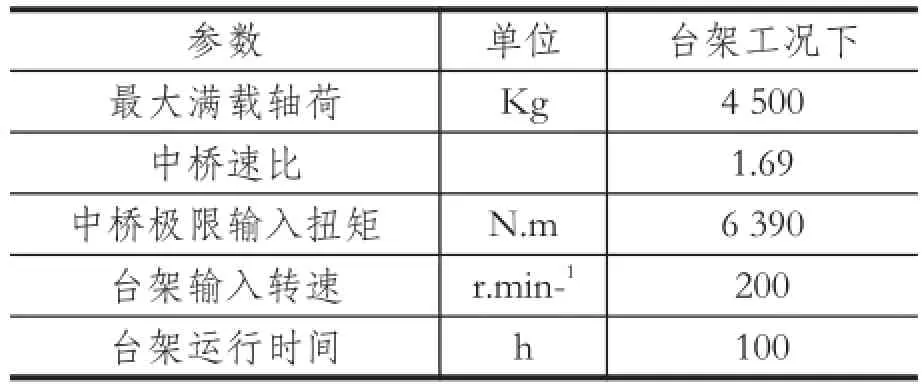

獨立懸架中橋主減速器總成設(shè)計要求參數(shù)如下表1:

表1 中橋主減速器設(shè)計參數(shù)

3 中橋主減速器齒輪設(shè)計

3.1 斜圓柱齒輪受力計算

初步確定斜圓柱齒輪初始設(shè)計參數(shù)如表2:

表2 斜圓柱齒輪參數(shù)

圖2 斜圓柱齒輪傳動示意圖

根據(jù)右手定則,可判斷貫通軸斜圓柱齒輪系受力[2]情況如圖2所示。

主動斜圓柱齒輪輸入扭矩:T=3195N.m

切向力Ft1

軸向力Fa1

徑向力Fr1

從動斜圓柱齒輪切向力Ft2、軸向力Fa2、徑向力Fr2與主動斜圓柱齒輪大小相等,方向相反。

3.2 螺旋錐齒輪受力計算

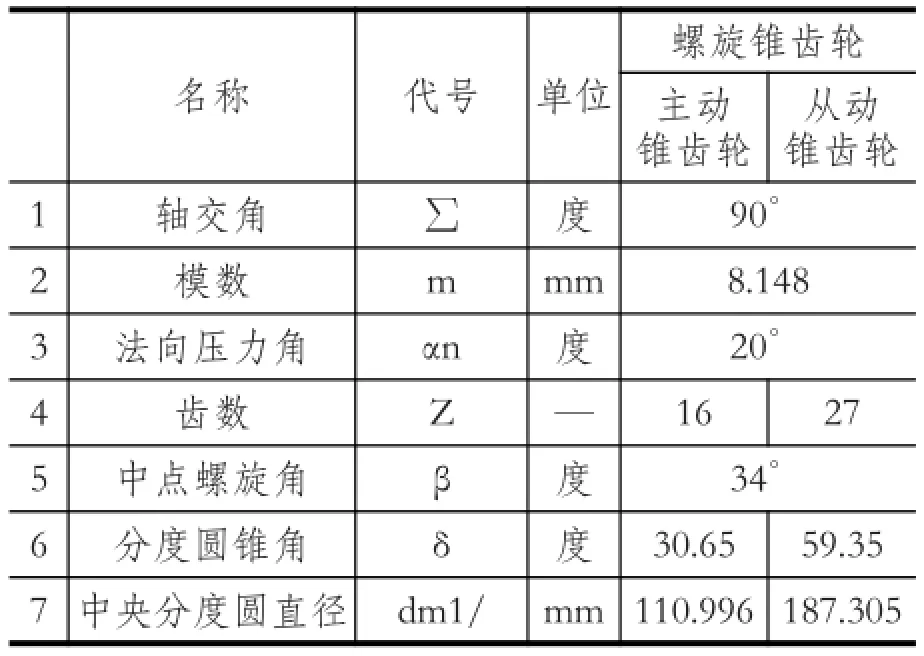

初步確定螺旋錐齒輪初始設(shè)計參數(shù)如表3:

表3 螺旋錐齒輪參數(shù)

中橋經(jīng)過動力二次分配后,得出主動錐齒輪輸入扭矩:T=3195N.m

主動錐齒輪,右旋逆時針

軸向力Fa3:

徑向力Fr3:

被動錐齒輪,左旋順時針

圓周力=切向力Ft4=Ft3= 57.5696KN

軸向力Fa4:

徑向力Fr4:

表4 MASTA軟件計算齒輪的受力 單位KN

表4為MASTA軟件在基本系統(tǒng)變形下計算出齒輪的受力結(jié)果摘要,通過參數(shù)對比,發(fā)現(xiàn)兩者基本一致。

3.3 齒輪應力計算

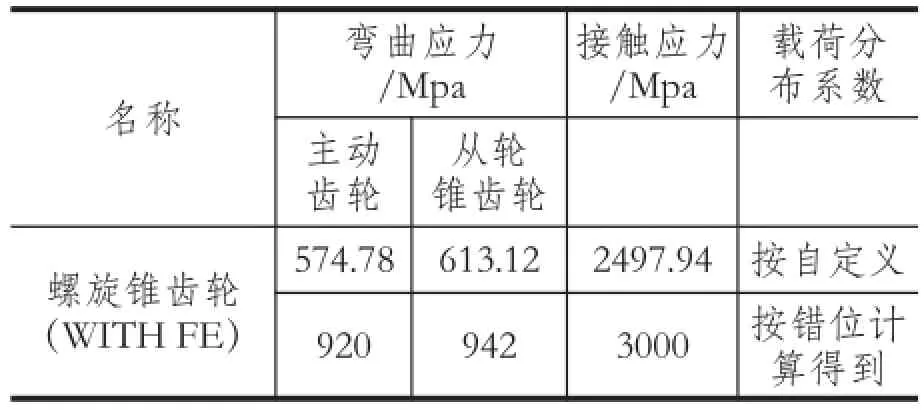

目前MASTA軟件對齒輪強度計算中載荷分布系數(shù)計算方法有三種選項:1、由應用領(lǐng)域和安裝決定,2、根據(jù)錯位計算得到,3、自定義。MASTA軟件載荷分布系數(shù)根據(jù)錯位計算得到時,采用SN曲線中極限載荷循環(huán)次數(shù)設(shè)定及該軟件的螺旋錐齒輪校核模塊加工方法不同,導致應力結(jié)果偏大。在MASTA軟件中錐齒輪采用Gleason CAGE LINK的設(shè)計方式,獲得尺寸卡如下。

表5 主、被動螺旋錐齒輪尺寸卡

查表5可知主被動螺旋錐齒輪強度系數(shù)分別為Qp=3.11,Qg=1.9,壽命系數(shù)z=1645,根據(jù)Gleason公式計算應力值如下表6。

表6 螺旋錐齒輪應力

表6中Gleason尺寸卡計算出應力值在Gleason推薦值可接受范圍內(nèi),但MASTA軟件載荷分布系數(shù)按錯位量計算得到結(jié)果同比高出40%。圖3、圖4、圖5分別為MASTA軟件關(guān)于錐齒輪和圓柱齒輪的應力和安全系數(shù)的摘要,MASTA軟件對等高齒圓柱齒輪的校核計算也偏高,齒輪的應力應在此基礎(chǔ)上降低20%,安全系數(shù)應提高。對于齒輪強度校核,MASTA軟件分析結(jié)果會偏高,但實際上齒輪都通過了臺架試驗,今后需要對通過驗證的成熟產(chǎn)品進行類似分析,建立一個判定標準,作為分析的參考依據(jù)。

圖3 齒輪應力值

圖4 齒輪疲勞安全系數(shù)

圖5 齒輪靜安全系數(shù)

表7 圓錐滾子軸承型號及參數(shù)

4 圓錐滾子軸承受力分析與校核

軸承型號、尺寸參數(shù)如表7所示,e表示威布爾分布形狀參數(shù),Y表示軸向動載荷系數(shù),k表示單列軸中基本動態(tài)載荷徑向額定載荷對動態(tài)軸向載額的比值、a內(nèi)圈大端面到有效負載中心的軸向距離[3]。

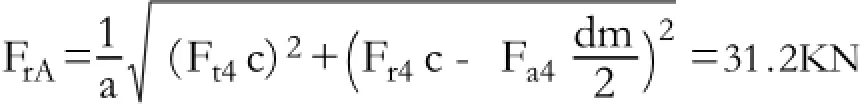

4.1 差速器軸承受力分析計算

差速器軸承A、B布置方式是反裝跨置式,錐齒輪、軸承受力示意圖如下所示:

圖6 差速器軸承受力示意圖

軸承跨距a=177.5mm,b=101mm,c=76.5mm ,dm=187.305mm。

軸承A受徑向力:

軸承A在如上圖MASTA坐標系中X、Y、Z方向的分力為:,方向為正X方向。,方向為負Y方向。

軸承B受徑向力:

軸承B在如上圖MASTA坐標系中X、Y、Z方向的分力為:,方向為正X方向。,方向為負Y方向。

即軸承B被壓緊,軸承A被放松,在MASTA坐標系下,軸承A、軸承B軸向力為:

軸承的當量動載荷P=Xfr+YFa,且Fa/ Fr≤e,查機械設(shè)計手冊[4]可知:軸承A、B徑向動載荷系數(shù)X和軸向動載荷系數(shù)Y均取值X=1,Y=0,所以軸承A、B當量動載荷大小均等于各自徑向力大小。

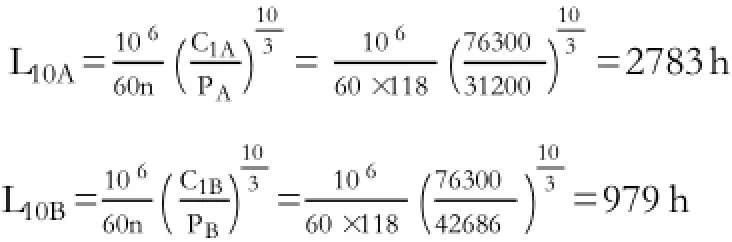

軸承壽命(從動錐齒輪轉(zhuǎn)速 n =118 r/min)

4.2 錐齒輪軸承受力分析計算

貫通軸軸承布置方式是反裝跨置式、差速器軸承布置方式是正裝懸臂式,軸承受力分析計算過程同4.1章節(jié),這里不再贅述。

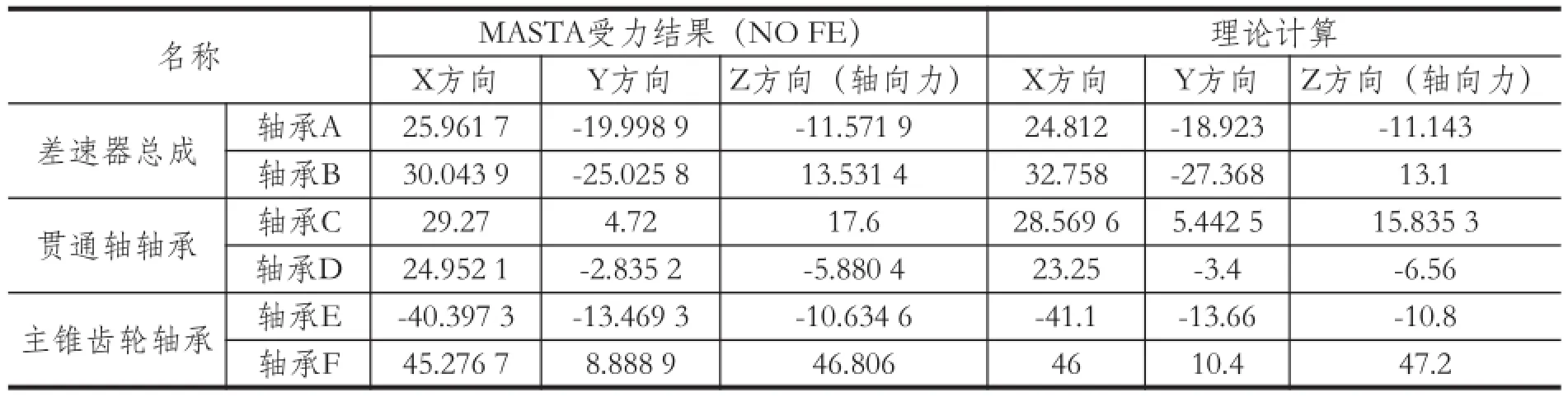

表8 軸承受力對比 單位KN

4.3 MASTA軟件軸承報告說明

根據(jù)上述計算過程可以得到軸承A、B、C、D、E、F受力、壽命與MASTA軟件基本系統(tǒng)變形后的部分結(jié)果摘要表7、表8進行對比,發(fā)現(xiàn)結(jié)果基本一致。

表9 MASTA軟件計算壽命與本文計算對比

本章節(jié)將MASTA軟件基本系統(tǒng)變形后的部分結(jié)果列出與理論計算結(jié)果進行對比驗證。MASTA的基本系統(tǒng)變形分析是靜力學分析,在輸入扭矩或者給定的點載荷下,可對模型中所有零部和連接求解方程:力=剛度×變形量[5]。由于系統(tǒng)變形考慮了軸的位移、軸承和齒輪的錯位量,在該模式下載荷、壽命結(jié)果會比宏觀參數(shù)模式下更加接近實際工況。但由于基本模塊設(shè)定殼體的剛度相當于無窮大,按照規(guī)則回轉(zhuǎn)件來近似計算,齒輪和軸承載荷、壽命基本和理論計算結(jié)果基本相同,顯然這種處理方法與實際工況有一定差距,為了得到更準確的結(jié)果,必須考慮殼體的剛度。

5 MASTA結(jié)構(gòu)柔性模塊下齒輪副、軸承分析

借助有限元軟件Hypermesh軟件獲得殼體凝聚剛度矩陣、節(jié)點位置信息文件,和殼體stl格式模型一并導入MASTA結(jié)構(gòu)柔性模塊中。

5.1 柔性模塊下齒輪分析

圖7 中橋主減速器結(jié)構(gòu)柔性模型

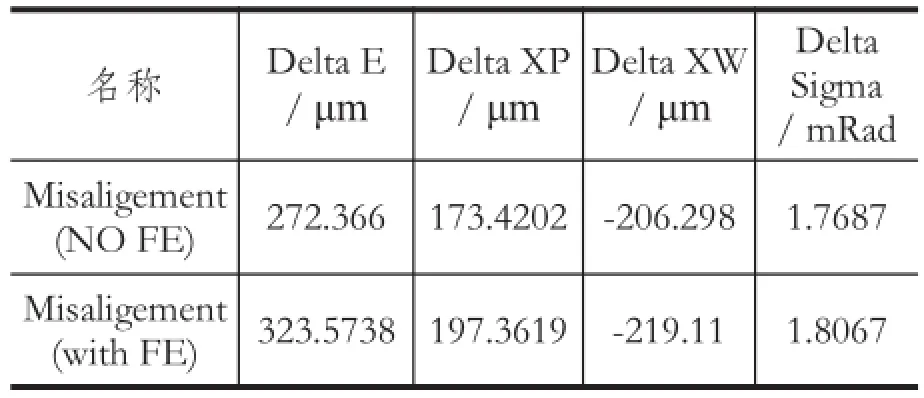

在 MASTA 結(jié)構(gòu)柔性模型如圖7,結(jié)構(gòu)柔性系統(tǒng)變形得到錐齒輪錯位量以及應力結(jié)果如表10、表11,錐齒輪應力隨錯位量變大而增大。對比表6基本系統(tǒng)變形,表11柔性下錐齒輪應力值增加10%。斜圓柱齒輪錯位量、應力值變化較小。

表10 結(jié)構(gòu)柔性下錐齒輪錯位量

表11 結(jié)構(gòu)柔性下錐齒輪應力

5.2 柔性模塊下軸承分析

表12中軸承損傷率和錯位量對比發(fā)現(xiàn),軸承B、軸承F值誤差較大,需要在殼體靜強度分析中關(guān)注殼體該處的應力和位移。

將結(jié)構(gòu)柔性系統(tǒng)變形獲得各節(jié)點載荷與位移報告直接導入有限元軟件Hypermesh中加載在殼體上,分析后發(fā)現(xiàn)最大應力在軸承F安裝處,如圖8、圖9所示:

圖8 應力分布云圖

圖9 位移云圖

該殼體材料為鋁合金,其力學性能為:屈服極限190 Mpa。殼體安裝軸承F處最大應力為118 Mpa,安全系數(shù)為1.61,因此判斷該殼體滿足靜強度要求。

表12 柔性下軸承損傷率和錯位量

6 結(jié)束語

對某越野車中橋主減速器螺旋錐齒輪副、斜圓柱齒輪副以及圓錐滾子軸承進行詳細的分析計算,并與MASTA軟件基本系統(tǒng)變形模塊、結(jié)構(gòu)柔性模塊下計算的結(jié)果進行對比,驗證比較了三種計算方法,確定以MASTA軟件結(jié)構(gòu)柔性模塊計算齒輪、軸承最接近實際工況,對同類產(chǎn)品設(shè)計具有一定參考意義。為了使今后設(shè)計更加快捷、準確,需要對通過驗證的成熟產(chǎn)品的零部件如軸、齒輪、軸承的應力、位移、錯位量、壽命、安全系數(shù)等參數(shù)形成分析依據(jù)和判定標準。

參考文獻:

[1]東風汽車公司技術(shù)中心,越野車商品研發(fā)院.

[2]成大先.機械設(shè)計手冊(第五版)[M].北京:化學工業(yè)出版社.

[3]TIMKEN圓錐滾子軸承產(chǎn)品目錄.美國鐵姆肯公司,2012.

[4]濮良貴.機械設(shè)計(第八版)[M].北京:高等教育出版社

[5]SMT公司.Masta培訓手冊[Z].北京:SMT公司,2015.

中圖分類號:TH

文獻標識碼:A

文章編號:1005-2550(2016)02-0043-07

doi:10.3969/j.issn.1005-2550.2016.02.007

收稿日期:2015-12-18

System Deformation and Strength Analysis of the Disconnect Tandem Axle Final Drive Based on MASTA

XIE Xi-Chun, ZHOU Yin-Peng, WANG Zhen-Xiao

( Dongfeng Motor Corparation Technical Center, Wuhan, 430058, China )

Abstract:The article introduced the design procedure and basic method for the disconnect tandem axle final drive assembly of an off-road vehicle. Integral theoretical design calculation is done for Spiral Bevel Gear Set, vice-through shaft helical bevel gear and Tapered Roller Bearings. Calculation results are compared with the basic system deformation results from the model established by MASTA software for verification. The conclusion of the design procedure provides a design method for tandem axle final drive and similar products; The actual stiffness of the case which cannot be considered in theoretical design and basic system deformation will influence gear and bearing. Importing housing into MASTA flexible modular, analyzing gear and bearing in flexible system deformation, with the parameters of stress, displacement and safety factor, the article provided the design evaluation standards for similar products.

Key Words:Final Drive; Gear; Bearing; MASTA