功能化石墨烯摻雜熔鹽的制備及性能研究*

劉義林,高 原,鮑建設,黃國波,項軍偉(.浙江百納橡塑設備有限公司,浙江仙居37300;.臺州學院醫藥化工學院)

功能化石墨烯摻雜熔鹽的制備及性能研究*

劉義林1,高原2,鮑建設2,黃國波2,項軍偉1

(1.浙江百納橡塑設備有限公司,浙江仙居317300;2.臺州學院醫藥化工學院)

通過物理混合方法,在由硝酸鉀、硝酸鈉、硝酸鋰組成的熔鹽中加入不同量的氧化石墨烯(GO)、鈉化石墨烯(Na-GO)和鉀化石墨烯(K-GO),制得3個系列熔鹽復合材料,考察功能化石墨烯的含量,氧化、鈉化、鉀化對熔鹽復合材料熔點、熱分解溫度、熱傳導率、黏度等物化性質的影響。結果發現在添加量為0.1%~5%范圍內,隨著功能化石墨烯添加量的增加,熔鹽復合材料的熔點先逐漸下降,后下降趨平緩,其中Na-GO對熔鹽熔點下降作用最為明顯;熔鹽復合材料的起始分解溫度隨著功能化石墨烯添加量的增加而提高。GO、Na-GO和K-GO的加入提高了熔鹽復合材料的熱傳導率,降低了其流動性能。綜合考慮各種因素,在熔鹽中添加0.5%~1%的Na-GO,所得熔鹽復合材料的綜合性能較好。

熔鹽;功能化石墨烯;復合材料;熔點;熱分解溫度

水、有機流體、煙氣和空氣占據能源利用、熱傳遞應用領域的90%,但由于它們熱傳遞系數小,使用溫度低等原因,限制其在上述領域的適用范圍。熔鹽不僅可以在高溫(≥500℃)時使用,而且具有良好的熱傳遞性和穩定性,在化學、石化、太陽能電池及冶金等行業得到廣泛應用[1-6]。熔鹽儲熱材料主要有碳酸鹽、氯化鹽、氟化鹽和硝酸鹽等,其中硝酸鹽的性能最為適合作熔鹽儲熱材料。例如,J. Alexander,Jr等[7-8]研究表明,作為傳熱介質的40% KNO3、60%NaNO3的二元熔鹽在450℃以下熔鹽熱穩定性很好,而作為蓄熱介質由53%KNO3、40% NaNO2和7%NaNO3組成的混合熔鹽,被廣泛應用在使用溫度為155~500℃的工業中,其使用溫度范圍可以擴展到600℃。

近年來,隨著對熔鹽儲熱材料的深入研究,國內外學者利用復合手段制備出了性能優異的熔鹽復合材料,包括熔鹽-陶瓷基復合材料、熔鹽-金屬基復合材料、熔鹽-膨脹石墨復合材料等。該類熔鹽復合材料由于熱傳導率高、儲熱密度大,受到業界的廣泛關注。 例如,J.Lopez等[4,9]將膨脹石墨與 KNO3、NaNO3的二元熔鹽復合,通過冷壓制備了熔鹽-膨脹石墨復合材料,研究結果表明,膨脹石墨的加入使二元熔鹽的導熱率提高了15%~20%,且該復合材料的儲能密度高,可循環使用。因此,利用復合技術制備高性能的熔鹽復合材料是當前研究的熱點之一。

石墨烯是一種碳質納米材料,具有高強度、高導電率、高導熱率和高比表面積等特性[10-14],其中單層石墨烯的導熱系數高達5 300 W/(m·K)。由氧化法制得的氧化石墨烯作為石墨烯的重要衍生物,其結構和性質與石墨烯基本相同,由于其表面含有一定量的羥基、羧基、環氧基等,除其主要的導熱性能優良外,還賦予氧化石墨烯一些其他獨特性質。筆者擬通過用功能化石墨烯摻雜熔鹽制備新型的復合儲熱材料,考察功能化石墨烯的含量,氧化、鈉化、鉀化對熔鹽復合材料熔點、熱分解溫度、熱傳導率、黏度等物化性質的影響,為高性能的熔鹽/石墨烯基復合材料的開發與應用提供重要的實驗基礎數據。

1 實驗部分

1.1試劑及原料

硝酸鉀、硝酸鈉、硝酸鋰,分析純;石墨,產品型號F-1,粒徑約為4 μm。

1.2功能化石墨烯的制備

功能化石墨烯為氧化石墨烯(GO)、鈉化石墨烯(Na-GO)和鉀化石墨烯(K-GO)這3種石墨烯材料。以石墨為原料,通過改進Hummers法制得氧化石墨,氧化石墨再通過水合肼還原反應制得GO。

在100 mL去離子水中加入1 g GO超聲分散2 h,滴加1.0 mol/L氫氧化鈉的水溶液,調節混合液的pH至10,常溫攪拌反應5 h,過濾后用去離子水洗滌3次,在80℃烘箱內烘干24 h后制得Na-GO,K-GO也通過相同的方法制得。

1.3三元硝酸熔鹽的制備

將60 g硝酸鉀、30 g硝酸鈉、10 g硝酸鋰組成的混合物放在120℃烘箱內烘干12 h,經機械混合后,升溫到220℃至熔鹽完全熔化,保溫2h后冷卻至室溫,然后用研缽碾磨至粉狀,制得三元硝酸熔鹽。

1.4熔鹽-石墨烯基復合材料的制備

將上述三元硝酸熔鹽置于帶超聲和攪拌裝置的加熱器中,升溫到220℃至熔鹽完全熔化,再按不同質量比加入一定量功能化石墨烯(GO或Na-GO、K-GO),超聲并攪拌混合 2 h,其中超聲強度為400 W/cm2,超聲頻率為4 kHz,攪拌速率為200 r/min,自然冷卻至室溫后,用研缽碾磨至粉狀,置于干燥器中密封保存,待用。

1.5表征與測試

紅外表征(FT-IR)測試:氧化石墨和氧化石墨烯于室溫下與KBr混合、壓片,采用Nicolet 5700型傅里葉紅外光譜儀測試,掃描分辨率為1 cm-1,掃描范圍為400~4 000 cm-1。透射電鏡(TEM)測試:取少量氧化石墨烯分散在乙醇中,在超聲浴中振蕩30 min,用銅網蘸取微量懸浮液,待溶劑揮發后,用JEM1230型透射電鏡觀察其形貌,電子加速電壓為80 kV。X射線衍射儀(XRD)測試:用X′Pert Pro型X射線衍射儀測定石墨、氧化石墨、氧化石墨烯和鈉化石墨烯的層間距,測量中使用Cu Kα射線為激發源,以Ni作為濾色片,管電壓為40 kV,管電流為150 mA,掃描速度為2(°)/min,步長為0.03°。差示掃描量熱儀(DSC)測試:取待測樣品30~50 mg,在氮氣氛圍下,采用DSC 200F3差示掃描量熱儀,升溫速度為10℃/min,溫度范圍為30~400℃,對樣品進行DSC分析。熱失重分析儀(TGA)測試:儀器為熱失重分析儀Q600SDT,氮氣氛圍,升溫速度為10℃/min,溫度范圍為30~1 000℃。導熱系數測定:采用瞬態雙熱線法,利用DRE-2A導熱系數測試儀,測量熔鹽/石墨烯基復合材料的導熱系數。黏度測定:用SNB-2型數字式黏度計測試220℃下各種熔鹽復合材料的黏度。

2 結果與討論

2.1功能化石墨烯的表征

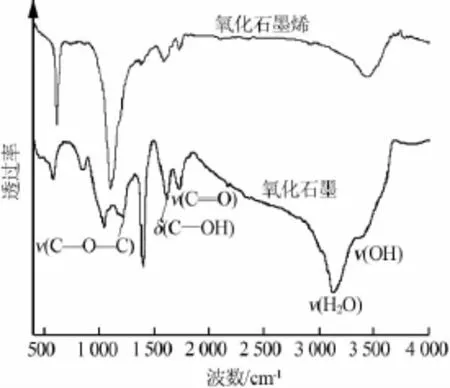

圖1為氧化石墨和氧化石墨烯(GO)的紅外光譜圖。從圖1可知,由改進Hummers法制得的氧化石墨在3 500 cm-1處附近有一個較寬的吸收峰,這歸屬于—OH的伸縮振動峰;在1 728 cm-1處的吸收峰為氧化石墨羧基上的C=O的伸縮振動峰;在1 614 cm-1處的吸收峰可能是屬于C—OH的彎曲振動吸收峰;在1 115 cm-1處的峰為C—O—C的振動吸收峰,表明所制備的氧化石墨至少存在—OH、—COOH、C—O—C、—C=O等官能團。當氧化石墨被水合肼還原后,3 500 cm-1處附近的吸收峰大幅減弱,位于1 115 cm-1處C—O—C的振動吸收峰也大幅減弱,表明水合肼可以對氧化石墨環氧基團進行比較徹底的還原,位于1 728 cm-1處C=O的伸縮振動峰和1 614 cm-1處C—OH彎曲振動吸收峰也有明顯的減弱,但氧化石墨烯中仍然保留一定量的—OH和—COOH,其中—COOH可進一步與堿(氫氧化鈉或氫氧化鉀)反應,能形成鈉化或鉀化石墨烯。

圖1 氧化石墨和氧化石墨烯的紅外光譜圖

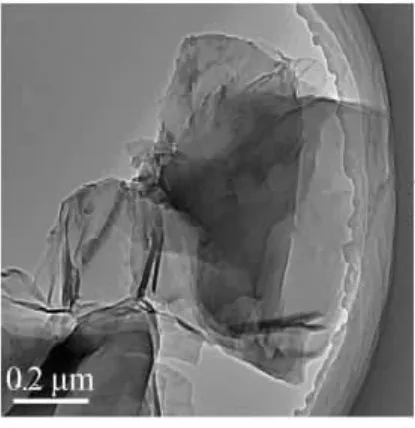

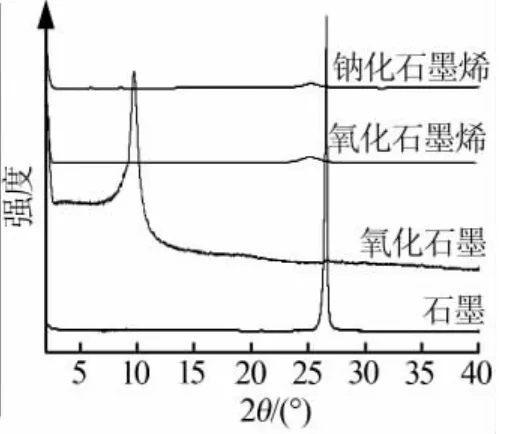

圖2為氧化石墨烯的TEM圖。從整體上看,氧化石墨烯形貌為卷曲的片狀,含有大量褶皺起伏的片層結構。如圖2所示,氧化石墨烯的粒徑為1~2 μm,石墨烯片層由于比表面積很大而團聚在一起,但在邊緣處仍能觀察到稀薄的石墨烯片層。TEM不能精確分析石墨烯片層厚度,可利用XRD進一步分析石墨烯片層間距。圖3為石墨、氧化石墨、氧化石墨烯和鈉化石墨烯的XRD譜圖。在XRD譜圖中,氧化石墨在10.0°處的衍射峰對應的層間距為0.90 nm,這明顯大于石墨(0.33 nm)的層間距,這是由于氧化官能團的存在破壞了石墨片層結構。在氧化石墨烯譜圖上僅在2θ為25.3°處有一個比較寬且小的衍射峰,表明氧化石墨被水合肼還原,致使氧化石墨原有的規整性被破壞。比較氧化石墨烯和鈉化石墨烯(Na-GO)的譜圖,發現兩者之間無明顯的差別,這表明氧化石墨烯的離子化對石墨片層結構無顯著影響,只是改變了功能化石墨烯官能團和表面極性。

圖2 氧化石墨烯的TEM圖

圖3 石墨、氧化石墨、氧化石墨 烯和鈉化石墨烯的XRD譜圖

2.2DSC分析

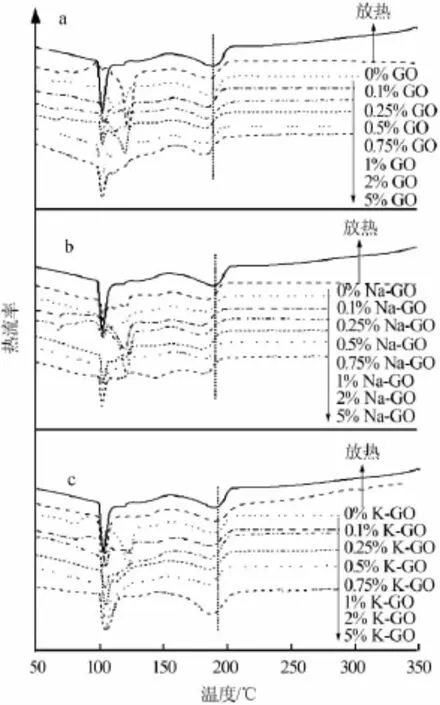

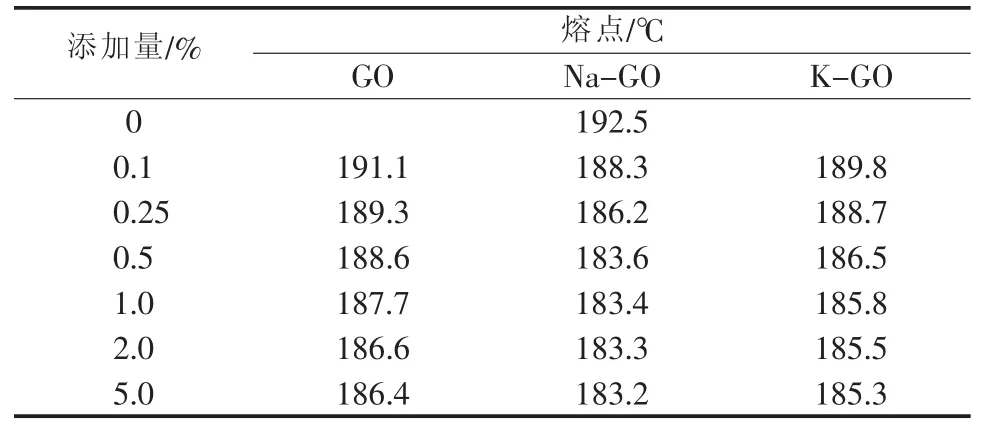

熔鹽復合材料的熔化發生在160~210℃,定義熔融過程DSC曲線峰值為熔點,并比較GO、Na-GO、K-GO的加入及添加量的變化對熔鹽復合材料熔點的影響。圖4為熔鹽/GO復合材料、熔鹽/Na-GO復合材料和熔鹽/K-GO復合材料的DSC曲線圖,各試樣DSC數據分析結果列于表1。

圖4 熔鹽/GO復合材料(a)、熔鹽/Na-GO復合材料(b)和熔鹽/K-GO復合材料(c)的DSC曲線圖

表1 各試樣DSC分析數據

從圖4a可以看出,隨著GO添加量的增加,熔鹽/GO復合材料的熔點逐漸下降,當GO添加量達到2%時,熔鹽/GO復合材料的熔點下降趨勢趨于平緩;從圖4b、c也可得到相似的結果,熔鹽復合材料的熔點隨著功能化石墨烯添加量的增加而降低。由表1可知,當Na-GO添加量達到0.5%時,熔鹽/ Na-GO復合材料的熔點為183.6℃,與純的熔鹽相比,熔點降低了8.9℃;此后繼續增大Na-GO含量,熔鹽/Na-GO復合材料的熔點降低并不明顯。熔鹽/ K-GO復合材料在K-GO添加量達到1%以后,熔點的下降程度很小。總體而言,GO、Na-GO、K-GO的加入,使熔鹽的熔點下降,在相同的添加量下,Na-GO使熔鹽的熔點下降最為明顯。這可能由于熔鹽熔點受到功能化石墨烯結構特性的影響,功能化石墨烯表面的羧酸、羧酸鹽(—COONa或—COOK)與三元硝酸鹽混合物的熔融過程存在相互作用,其表面離子極化作用促使三元硝酸熔鹽熔點下降,Na-GO的極化作用強于GO和K-GO,因此,Na-GO能更有效地降低熔鹽復合材料的熔點。此外,熔鹽/Na-GO復合材料在Na-GO添加量較低(≤0.5%)的情況下,熔點下降就比較明顯,這可歸因于功能化石墨烯的鈉化作用,增加了其表面的極性,提高功能化石墨烯在熔鹽中的分散性,從而提高了功能化石墨烯對熔鹽復合材料熔點的影響。

2.3熱穩定性

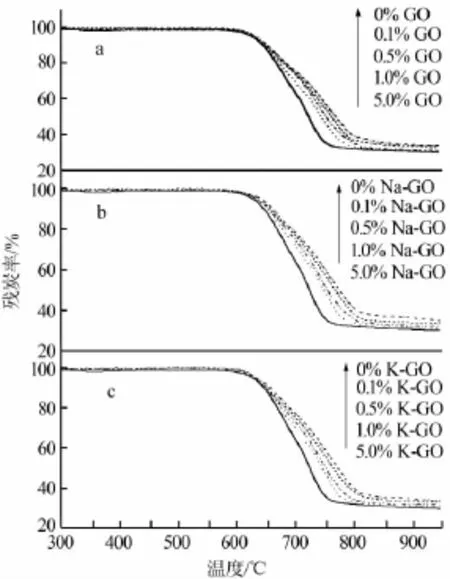

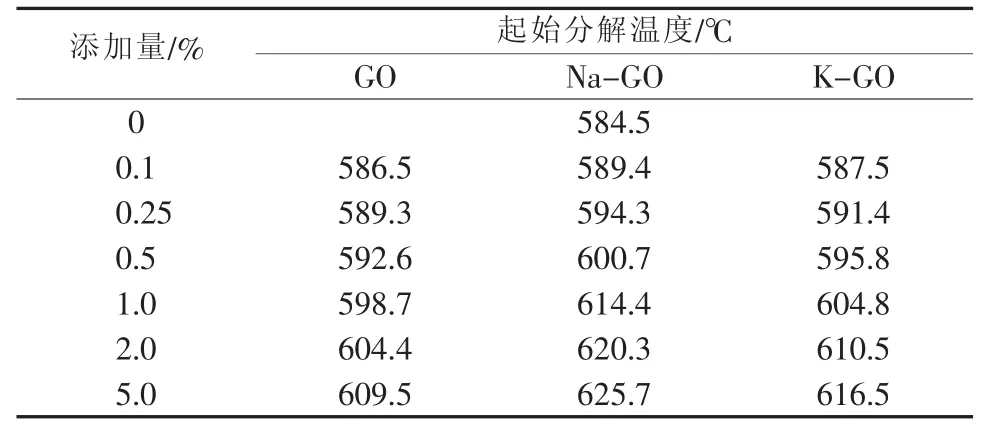

熔鹽復合材料的熱分解過程主要發生在570~720℃(氮氣氛圍),功能化石墨烯的含量,氧化、鈉化、鉀化對熔鹽復合材料起始分解溫度存在著影響。圖5為熔鹽/GO復合材料、熔鹽/Na-GO復合材料和熔鹽/K-GO復合材料的熱失重(TGA)曲線圖,各試樣TGA數據分析結果列于表2。從圖5a可知,熔鹽/ GO復合材料的起始分解溫度隨著GO含量的增加而提高,當GO添加量達到5%時,熔鹽/GO復合材料的起始分解溫度提高了約25℃(熔鹽的起始分解溫度為584.5℃);從圖5b、c也可得到相似的結果,熔鹽復合材料的起始分解溫度隨著功能化石墨烯添加量的增加而提高,其中Na-GO對熔鹽起始分解溫度的提高最為明顯。由表2可知,對于熔鹽/Na-GO復合材料,當Na-GO添加量達到1%時,起始分解溫度為614.4℃;當Na-GO添加量達到5%時,起始分解溫度提高了約40℃,為625.7℃。這是由于功能化石墨烯的離子化作用,增加了其表面的極性,改善了功能化石墨烯在熔鹽中的分散性,增強了熔鹽熱分解過程中石墨烯片層的阻隔作用,從而提高了復合材料的熱穩定性能。熔鹽復合材料作為傳熱蓄熱介質,熔點和起始分解溫度作為其下限使用溫度和上限使用溫度,熔點的降低和起始分解溫度的提高可擴大熔鹽復合材料的使用溫度范圍,從而拓寬其在各領域的應用范圍。

圖5 熔鹽/GO復合材料(a)、熔鹽/Na-GO復合材料(b)和熔鹽/K-GO復合材料(c)的TGA曲線圖

表2 各試樣TGA分析數據

2.4導熱性能

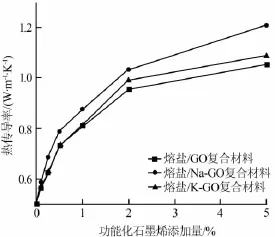

圖6比較了GO、Na-GO和K-GO不同含量對熔鹽復合材料熱傳導率的影響。

圖6 GO、Na-GO和K-GO的含量對熔鹽復合材料熱傳導率的影響

從圖6可知,添加1%的GO、Na-GO和K-GO分別使熔鹽復合材料的熱傳導率提高了60.7%、74.4%和61.7%,添加5%的GO、Na-GO和K-GO分別使熔鹽復合材料的熱傳導率提高了109.5%、140.1%和116.1%;當功能化石墨烯的含量相同時,熔鹽/Na-GO復合材料的熱傳導率高于熔鹽/GO復合材料和熔鹽/K-GO復合材料。片狀的功能化石墨烯具有大的比表面積和良好的熱傳導性,在熔鹽中加入功能化石墨烯提高了熔鹽熱傳導性能;Na-GO由于在熔鹽中具有較好的分散性,因此Na-GO對熔鹽熱傳遞性能的改善程度大于GO和K-GO。

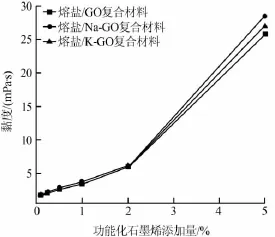

2.5流動性能

圖7比較了GO、Na-GO和K-GO的含量對熔鹽復合材料黏度的影響。從圖7可知,當GO、Na-GO 和K-GO添加量大于1%時,熔鹽復合材料的黏度開始急劇增加,添加5%的GO、Na-GO和K-GO使熔鹽復合材料的黏度提高了50多倍。片狀功能化石墨烯與熔鹽熔體存在相互作用,其加入增加了熔鹽熔體各質點間流動時所產生的內摩擦力,致使熔鹽熔體流動性能變差。當功能化石墨烯的含量達到一定量時,這種相互作用明顯加強,致使熔體的黏度急劇上升。從流動性角度看,功能化石墨烯的加入使熔鹽的流動性能變差,不利于熱量的傳遞,在添加量小于1%時,對熔鹽的黏度影響較小;從經濟性角度看,功能化石墨烯的加入使熔鹽的成本提高;綜合上述熱物性研究,在熔鹽中添加0.5%~1%的Na-GO,所得熔鹽復合材料的綜合性能較好。

圖7 GO、Na-GO和K-GO的含量對熔鹽復合材料黏度的影響

3 結論

在由NaNO3、KNO3、LiNO3組成的熔鹽中加入GO、Na-GO和K-GO,制得3個系列熔鹽復合材料。DSC、TGA分析結果表明,在添加量為0.1%~5%范圍內,隨著功能化石墨烯添加量的增加,熔鹽復合材料的熔點先逐漸下降,后下降趨平緩,其中Na-GO對熔鹽熔點下降作用最為明顯;熔鹽復合材料的起始分解溫度隨著功能化石墨烯添加量的增加而提高,當Na-GO添加量達到5%時,起始分解溫度提高了約40℃。功能化石墨烯的鈉化提高了其在熔鹽中的分散性,從而改善了熔鹽的熱物性。GO、Na-GO和K-GO的加入提高了熔鹽復合材料的熱傳導率,降低了其流動性能。綜合考慮各種因素,在熔鹽中添加0.5%~1%的Na-GO,所得熔鹽復合材料的綜合性能較好,有利于工業化應用。

[1]張宏韜,趙有璟,張萍,等.硝酸熔鹽儲熱材料在太陽能利用中的研究進展[J].材料導報,2015,29(1):54-60.

[2]Bauer T,Pfleger N,Breidenbach N,et al.Material aspects of solar salt for sensible heat storage[J].Appl.Energy,2013,111(11):1114-1119.

[3]Peng Q,Ding J,Wei X L,et al.The preparation and properties of multi-component molten salts[J].Appl.Energy,2010,87(9):2812-2817.

[4]Lopez J,Acem Z,Del Barrio E P.KNO3/NaNO3-graphite materials for thermal energy storage at high temperature PartⅡ.—Phase transition properties[J].Appl.Therm.Eng.,2010,30(13):1586-1593.

[5]Flueckiger S M,Yang Z,Garimella S V.Review of molten salt thermocline tank modeling for solar thermal energy storage[J].Heat Transfer Eng.,2013,34(10):787-800.

[6]余洪波.工具鋼熱處理鹽浴綜述[J].電子工藝技術,2004,25(3): 126-130.

[7]Alexander J Jr,Hindin S G.Phase relations in heat transfer salt systems[J].Ind.Eng.Chem.,1947,39:1044-1049.

[8]Kearney D,Herrmann U,Nava P,et al.Assessment of molten salt heat transfer fluid in a parabolic trough solar field[J].J.Solar Energy Eng.,2003,125(2):170-176.

[9]Acem Z,Lopez J,Del Barrio E P,et al.KNO3/NaNO3-graphite materialsforthermalenergystorageathigh temperature Part I.—Elaboration methods and thermal properties[J].Appl.Thermal Eng.,2010,30(13):1580-1585.

[10]Kim H,Abdala A A,Macosko C W.Graphene/polymer nanocomposites[J].Macromolecules,2010,43(16):6515-6530.

[11]Stankovich S,Dikin D A,Dommett G H B,et al.Graphene-based composite materials[J].Nature,2006,442(20):282-286.

[12]Liang J J,Huang Y,Zhang L,et al.Molecular-level dispersion of graphene into poly(vinyl alcohol)and effective reinforcement of their nanocomposites[J].Adv.Funct.Mater.,2009,19(14):2297-2302.

[13]Rafiee M A,Rafiee J,Wang Z,et al.Enhanced mechanical properties of nanocomposites at low graphene content[J].ACS Nano,2009,3(12):3884-3890.

[14]Kim H,Miura Y,Macosko C W.Graphene/polyurethane nanocomposites for improved gas barrier and electrical conductivity[J]. Chem.Mater.,2010,22(11):3441-3450.

聯系方式:huangguobo@tzc.edu.cn

Studies on preparation and properties of functionalizing graphene doped molten salt composites

Liu Yilin1,Gao Yuan2,Bao Jianshe2,Huang Guobo2,Xiang Junwei1

(1.Zhejiang Baina Rubber Equipment Company Limited,Xianju 317300,China;2.School of Pharmaceutical and Chemical Engineering,Taizhou University)

Three series of molten salt composites were prepared by adding the different contents of graphene oxide(GO),sodium graphene(Na-GO),and potassium graphene(K-GO)into the molten salts comprised with potassium nitrate(KNO3),sodium nitrate(NaNO3),and lithium nitrate(LiNO3)via physical blending.The influences of the functionalizing graphene content,oxidation,sodium-and-potassium treatment of graphene on the melting point,thermal decomposition temperature,thermal conductivity,and viscosity of molten salt composites were investigated.When the functionalizing graphene content was at 0.1%~5%,the melting point of molten salt composites decreased,then changed slightly with the increase of the functionalizing graphene content.Meanwhile,the addition of Na-GO decreased the melting point of molten salt composites more than that of GO and K-GO.Moreover,the thermal decomposition temperature of molten salt composites increased with the increase of the functionalizing graphene content.The addition of GO,Na-GO,and K-GO increased the thermal conductivity and reduced the mobility of molten salt composites.The molten salt composites filled with 0.5%~1%of Na-GO had favorable comprehensive performance based on the above analysis.

molten salts;functionalizing graphene;composites;melting point;thermal decomposition temperature

TQ131.12

A

1006-4990(2016)07-0016-05

國家國際科技合作專項(2013DFR70260);中歐國際合作項目(SQ2013Z0C200010);臺州市科技計劃項目(14GY01)。

2016-01-20

劉義林(1979—),男,助理工程師,本科,主要從事復合材料的研究工作,已發表論文近10篇。

黃國波