聚合物中空型材氣輔擠出三維黏彈數(shù)值模擬

任重,黃興元,柳和生

(1. 南昌大學(xué) 機電工程學(xué)院,江西 南昌,330031;2. 江西科技師范大學(xué) 光電子與通信重點實驗室,江西 南昌,330038)

聚合物中空型材氣輔擠出三維黏彈數(shù)值模擬

任重1, 2,黃興元1,柳和生1

(1. 南昌大學(xué) 機電工程學(xué)院,江西 南昌,330031;

2. 江西科技師范大學(xué) 光電子與通信重點實驗室,江西 南昌,330038)

根據(jù)中空型材的結(jié)構(gòu)特點,利用三維等溫微分黏彈有限元方法,對中空“回”型截面型材的4種聚合物熔體擠出方式(無氣輔、內(nèi)/外壁單氣輔和內(nèi)外壁雙氣輔擠出)在口模內(nèi)外的流動場進行數(shù)值模擬,得到4種擠出方式的離模膨脹率、壓力場、速度場、剪切速率和法向應(yīng)力場分布情況。研究結(jié)果表明:對于內(nèi)/外壁單氣輔擠出,由于內(nèi)/外壁面的壓力、速度、剪切速率和應(yīng)力場分布不對稱,使得擠出熔體容易出現(xiàn)突出的膨脹/收縮現(xiàn)象;雖然無氣輔擠出的各種物理場數(shù)值相對較大,但由于內(nèi)外壁面產(chǎn)生的物理場均存在相互反作用,離模膨脹效應(yīng)卻不是特別嚴重;而內(nèi)外壁雙氣輔擠出,由于熔體內(nèi)外壁均滿足完全滑移條件,使得壓力、法向速度、剪切速率和應(yīng)力場均為0,離模膨脹效應(yīng)得到有效消除。

聚合物;氣輔擠出;離模膨脹;有限元;三維黏彈數(shù)值模擬

在聚合物材料的生產(chǎn)和使用中,中空型材如輸氣、輸油、給排水和醫(yī)用輸液管等均通過連續(xù)擠出加工制成。對于傳統(tǒng)的聚合物擠出方式,由于聚合物固有的黏彈性、加工工藝和擠出口模結(jié)構(gòu)等因素,使得擠出制品容易出現(xiàn)離模膨脹[1-2]、熔體破裂[3]和表面不平整[4]等嚴重的質(zhì)量問題。到目前為止,國內(nèi)外一些學(xué)者對擠出過程中存在這些問題的影響因素從理論[5]、數(shù)值模擬[6]和實驗[7]等角度進行了較深入研究,但是這些研究大多是圍繞著實心棒材、線材[8-9]等進行,或者只是進行二維的模擬分析[10-11],而中空型材的三維數(shù)值模擬涉及甚少。由于結(jié)構(gòu)的特殊性,使得中空型材在擠出過程中更容易出現(xiàn)離模膨脹、熔體破裂和形狀扭曲等問題。氣輔擠出技術(shù)[12-13]是一種最新的聚合物成型技術(shù),它已經(jīng)被證明是一種可用于消除離模膨脹等問題的有效方法。因此,本文作者以聚合物中空型材為研究對象,根據(jù)中空“回”型截面型材具有內(nèi)外2個壁面與口模接觸的特點,將氣輔擠出技術(shù)運用于中空“回”型材的擠出過程中,采用三維等溫微分黏彈有限元方法,對中空“回”型材聚合物熔體在口模中的擠出流變行為進行數(shù)值模擬,并與傳統(tǒng)無氣輔擠出和內(nèi)/外壁面單氣輔擠出的模擬結(jié)果進行比較,從壓力場、速度場、剪切速率和應(yīng)力場等角度來探究中空“回”型材擠出過程中各種因素影響機理,從而了解氣輔擠出在中空型材擠出中消除擠出問題的優(yōu)勢。

1 模型和數(shù)值方法

1.1幾何模型和有限元網(wǎng)格模型

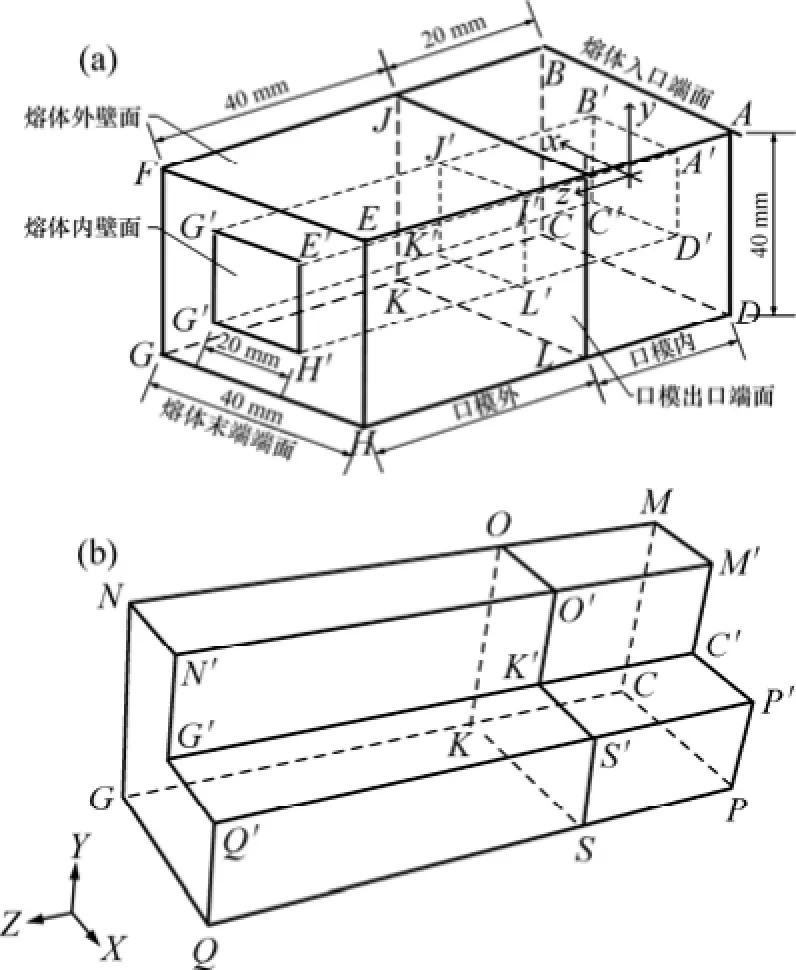

圖1所示為中空“回”型截面型材的幾何和有限元網(wǎng)格模型。聚合物中空“回”型材幾何結(jié)構(gòu)模型如圖1(a)所示。圖1(a)中,ABCDA′B′C′D′為熔體入口端面,IJKLI′J′K′L′為口模出口端面,EFGHE′F′G′H′為熔體末端端面,熔體在口模內(nèi)長度為20 mm,口模外自由區(qū)長度為40 mm,中空型材外直徑為40 mm,內(nèi)直徑為20 mm。由于熔體截面成中空正方形對稱結(jié)構(gòu),取圖1(a)中1/4部分(如圖1(b))進行有限元計算,采用8節(jié)點全六面體單元將計算區(qū)域進行網(wǎng)格離散劃分,靠近口模出口處、熔體外壁面和內(nèi)壁面網(wǎng)格適當(dāng)加密,整個模型網(wǎng)格數(shù)為2 808。

圖1 中空“回”型截面型材的幾何和有限元網(wǎng)格模型Fig. 1 Geometric structure and finite element grid of hollow back-typed section profile

1.2基本假設(shè)和基本方程

基于聚合物流變學(xué)理論,根據(jù)擠出成型流動的特點,對本研究的聚合物熔體進行如下假設(shè):假設(shè)熔體不可壓縮、流動為等溫穩(wěn)態(tài)層流,且由于聚合物的高黏性,忽略熔體的慣性力和重力對流動的影響。在以上假設(shè)條件下,熔體流場需遵循的連續(xù)方程和動量方程如下。

連續(xù)方程:

動量方程:

式中:▽為哈密頓算子,v為熔體的速度矢量,p為熔體靜壓力,τ為偏應(yīng)力張量。

由于聚合物熔體為黏彈流體,本文采用能很好反映黏彈流體特性且應(yīng)用較多的Phan-Thien-Tanner(PTT)微分黏彈本構(gòu)方程[14]來描述聚合物熔體的流動特性,該本構(gòu)方程如下所示:

1.3材料物性參數(shù)

本文采用的材料為 PS(盤錦石化生產(chǎn),牌號為825TV),其PTT本構(gòu)參數(shù)如表1所示。

表1 PTT本構(gòu)方程參數(shù)值Table 1 Constitutive parameters of PTT model

1.4邊界條件

由于本文采用中空“回”型材的1/4截面體來進行有限元計算,根據(jù)圖1(b),對該有限元模型設(shè)置如下邊界條件。

1) 入口面:M′MCPP′C′為熔體入口面,假設(shè)入口處熔體為完全發(fā)展流,即滿足如下關(guān)系:。其中,vx,vy和vz分別為熔體在x,y和z方向的流速,入口流率設(shè)為1.0 cm3/s。

2) 壁面:該中空“回”型材的壁面分為外壁面和內(nèi)壁面,其中MCGN和CGQP為外壁面,M′C′G′N′和C′G′Q′P′為內(nèi)壁面。傳統(tǒng)無氣輔擠出為壁面無滑移,其邊界條件滿足法向速度和切向速度均為0 m/s,即:vn=0;vs=0。氣輔擠出為壁面完全滑移,其邊界條件滿足剪切應(yīng)力和法向速度均為0,即fs=0,vn=0。

3) 對稱面:MNN′M′和P′Q′QP為對稱面,滿足的邊界條件為fs=0;vn=0。

4) 自由表面:ONGU,UGQS,O′N′G′U′和U′G′Q′S′為離模膨脹的自由表面,滿足的動力學(xué)邊界條件為fn=0;fs=0和vn=0。

5) 熔體末端面:NGQQ′G′N′為熔體末端面。在無外力牽引下,該面的法向作用力和切向速度均為0 m/s,即fn=0和vs=0。

1.5數(shù)值計算方法

本文有限元計算采用EVSS,SU 以及Mini-element數(shù)值算法來求解擠出流場中的應(yīng)力場和速度場。對于擠出自由面,使用三維網(wǎng)格優(yōu)化(Optimesh-3D)方法進行網(wǎng)格重畫。由于黏彈流體流變行為的高度非線性,為了使有限元計算最終收斂,計算中對熔體松弛時間和運動邊界采用漸進(evolution)方法進行設(shè)置,并采用Galerkin法進行迭代計算。

1.6氣輔工藝

本文采用單螺桿擠出機(SJ-50)結(jié)合氣輔裝置進行中空型材氣輔擠出,在氣輔口模增加了氣室和約0.1 mm的進氣縫隙,氣輔裝置主要由壓縮空氣制備和控制裝置組成,包括:空氣壓縮機、高壓儲氣罐、轉(zhuǎn)子流量計、壓力控制器和氣體加熱裝置等,具體氣輔工藝參數(shù)可調(diào)范圍如表2所示。

表2 氣輔工藝參數(shù)Table 2 Gas-assisted process parameters

2 模擬結(jié)果和討論

2.1離模膨脹分析

根據(jù)中空“回”型材的結(jié)果特點,分別對圖1(b)的有限元網(wǎng)格模型的內(nèi)外壁面設(shè)置不同的邊界條件,即:傳統(tǒng)無氣輔、內(nèi)壁面單氣輔、外壁面單氣輔和內(nèi)外壁面雙氣輔擠出4種情況,其擠出效果網(wǎng)格圖和和熔體末端截面形狀如圖2所示。圖2(a)所示為傳統(tǒng)無氣輔擠出結(jié)果。從圖 2(a)可知:內(nèi)外壁面均存在一定的離模膨脹。圖2(b)所示為內(nèi)壁面單氣輔擠出情況。從圖2(b)可知:其擠出效果明顯存在嚴重的離模膨脹,且隨著流動方向,中空內(nèi)徑呈喇叭放射狀增大趨勢,制品出口端截面幾乎成圓形形狀。圖2(c)所示為外壁面單氣輔擠出情況。從圖 2(c)可見:擠出自由區(qū)出現(xiàn)了明顯的離模收縮現(xiàn)象,且每個面中間部位收縮最為嚴重,呈明顯的內(nèi)凹形狀,且隨著擠出方向,內(nèi)部中空區(qū)域空間呈收縮減小趨勢。圖2(d)所示為內(nèi)外壁面雙氣輔的擠出效果。從圖2(d)可以看出:整個熔體均沒有出現(xiàn)離模膨脹現(xiàn)象,中空區(qū)域內(nèi)徑也沒有發(fā)生變化,擠出效果最佳。

本文中熔體入口端初始截面面積為12.000 cm2,經(jīng)計算得到如圖2(a),2(b),2(c)和2(d)所示的出口端截面面積分別為 15.040,17.928,115.190和 12.000 cm2。根據(jù)文獻[15],得到圖2中4種擠出方式的擠出脹大率如圖3所示。

以上模擬結(jié)果和分析表明,傳統(tǒng)擠出無法避免會出現(xiàn)離模膨脹現(xiàn)象,而中空型材內(nèi)外雙氣輔可以消除離模膨脹。但是,若采用內(nèi)壁單氣輔的擠出方式,則離模膨脹更加嚴重;反之,采用外壁面單氣輔的擠出方式,則容易出現(xiàn)離模收縮和內(nèi)凹現(xiàn)象。

為了更加深入了解中空型材傳統(tǒng)擠出和氣輔擠出的作用機理,將從壓力場、速度場、剪切速率場和第一法向應(yīng)力場分布來進行分析。

圖2 4種擠出方式模擬結(jié)果Fig. 2 Simulation results of four extrusion methods

圖3 4種擠出方式擠出脹大率Fig. 3 Swell ratio of four different extrusion methods

2.2壓力場分析

為了對4種擠出情況的壓力分布進行分析,且從便于觀察內(nèi)外壁面和流道壓力分布角度,這里只取中空“回”型材的軸對稱1/4部分來進行分析,每種壓力分布云圖分別如圖4所示。

從圖4可以看出:傳統(tǒng)無氣輔擠出、內(nèi)壁面單氣輔擠出和外壁面單氣輔擠出在熔體流動方向上均存在明顯的壓力梯度分布,其中傳統(tǒng)無氣輔擠出的壓力梯度最大,且在口模出口處內(nèi)外壁面壓力均為負值,使得內(nèi)外壁面均向外膨脹(見圖4(a));內(nèi)壁面單氣輔擠出在口模出口處,熔體外壁面存在負壓力值,而熔體內(nèi)壁面存在正壓力,這使得外壁面向外膨脹(見圖4(b));外壁面單氣輔擠出與內(nèi)壁面單氣輔擠出正好相反,在口模出口處的熔體內(nèi)壁面存在負壓力值,而外壁面存在正壓力,使得內(nèi)壁面向內(nèi)收縮(見圖4(c));而采用內(nèi)壁面和外壁面均氣輔的擠出,從熔體入口到熔體末端的壓力分布均為0 Pa,故不產(chǎn)生離模膨脹(見圖4(d))。

2.3速度場分析

2.3.1X和Y方向速度分布

圖5所示分別為傳統(tǒng)無氣輔擠出、內(nèi)壁面單氣輔擠出、外壁面單氣輔擠出和內(nèi)外壁面雙氣輔擠出的X方向速度分布云圖。從圖 5(a)可見:傳統(tǒng)無氣輔擠出在口模出口處,內(nèi)壁面存在X正方向速度,而在外壁面存在X負方向速度,說明熔體脫離口模后內(nèi)外壁面均產(chǎn)生了向外的扭轉(zhuǎn)膨脹運動;從圖5(b)可見:內(nèi)壁面單氣輔擠出中,在口模出口很長的一段區(qū)域內(nèi),內(nèi)外壁面均產(chǎn)生了X負方向速度,且口模處負向速度最大,只有口模內(nèi)和靠近熔體末端速度為0 m/s,這使得熔體向外產(chǎn)生了較大的偏轉(zhuǎn)膨脹運動;從圖5(c)可見:外壁面單氣輔擠出中,在口模出口附近及內(nèi)壁面具有X正向的速度,而口模內(nèi)、熔體外壁面和靠近熔體末端速度為0 m/s,這說明熔體產(chǎn)生了明顯的向內(nèi)收縮運動;而從圖5(d)可見:對于內(nèi)外壁面雙氣輔擠出,整個熔體從入口到末端X方向速度均為0 m/s,即熔體沒有產(chǎn)生任何X方向的膨脹運動。

圖4 不同擠出方式的壓力分布云圖Fig. 4 Pressure distributions of different extrusions

圖5 不同擠出方式X方向速度分布云圖Fig. 5 X direction velocity distributions of different extrusions

對于Y方向的速度分布,由于本文中的方形中空型材為Z軸對稱結(jié)構(gòu),Y方向表現(xiàn)出與X方向同樣的速度分布。

2.3.2Z方向速度分布

圖6所示分別為4種擠出模式的Z方向速度分布云圖。從圖 6(a)可見:傳統(tǒng)無氣輔擠出,口模內(nèi)熔體內(nèi)外壁面流動速度均為0 m/s,即壁面無滑移,而熔體中部流動速度最大,熔體擠出口模后,整個熔體速度分布較均勻,且相比口模內(nèi)而言,由于存在法向的速度,產(chǎn)生離模膨脹使得Z方向的速度有所降低。圖6(b)所示為內(nèi)壁面單氣輔擠出Z方向速度分布。從圖6(b)可知:在口模內(nèi)部熔體內(nèi)壁面速度最大,熔體中間部分速度次之,熔體外壁面速度為0 m/s,這與邊界條件設(shè)置完全吻合,而在口模出口處,靠近熔體內(nèi)壁面的速度明顯大于熔體外壁面的速度,出口模后約17 mm后熔體的Z方向速度才基本一致,這表明由于外壁面無滑移擠出在口模出口處產(chǎn)生較大的壓力降,從而使熔體在脫離口模后由于彈性儲能釋放,產(chǎn)生了較大的法向速度而削弱了Z方向速度,即產(chǎn)生了較大的離模膨脹現(xiàn)象。圖6(c)所示的情況與圖6(b)所示的情況正好相反,即:在口模內(nèi)部時的熔體的流速沿從外到內(nèi)壁面依次減小直至0 m/s,而在口模出口處,靠近熔體外壁面的流速明顯大于熔體內(nèi)壁面的流速,這表明由于內(nèi)壁面無滑移條件使得在口模出口處產(chǎn)生了較大的壓力降,而外壁面熔體產(chǎn)生的壓力降較小,當(dāng)熔體擠出口模后,容易使得內(nèi)壁面的熔體產(chǎn)生向內(nèi)的離模膨脹,從而使得整個中空型材產(chǎn)生了較明顯的擠出收縮現(xiàn)象。而圖6(d)所示為內(nèi)外壁面雙氣輔擠出Z方向速度分布,從圖6(d)可見:整個熔體沿Z方向速度分布一致,沒有產(chǎn)生任何膨脹現(xiàn)象。

圖6 不同擠出方式的Z方向速度分布云圖Fig. 6 Z direction velocity distributions of different extrusions

2.4剪切速率分析

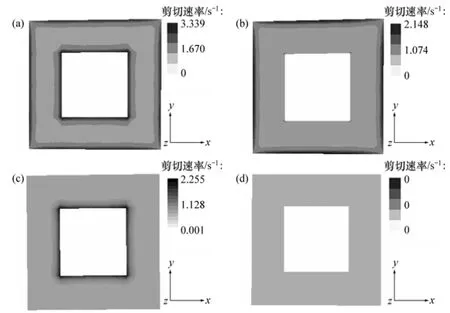

圖7所示分別為4種擠出模式口模出口處剪切速度分布云圖。從圖 7(a)可知:由于傳統(tǒng)無氣輔擠出,使得熔體內(nèi)外壁面流動均為無滑移狀態(tài),從而在口模出口處均產(chǎn)生了較大的剪切速率,即較大剪切應(yīng)力而引起內(nèi)外壁面同時發(fā)生離模膨脹。從圖7(b)可知:由于熔體內(nèi)壁面單獨氣輔擠出作用,使得內(nèi)壁面熔體完全滑移而沒有產(chǎn)生剪切速率,即沒有剪切應(yīng)力,而熔體外壁面由于無滑移作用而產(chǎn)生較大的剪切速率和剪切應(yīng)力,由于這種外壁面大剪切速率沒有受到內(nèi)壁面剪切速率的相互作用,使得外壁面離模膨脹更加明顯。而對于圖7(c)所示的熔體外壁面單獨氣輔擠出而言,情況與圖7(b)所示情況相反,由于熔體內(nèi)壁面產(chǎn)生了較大的剪切速率而無外壁面剪切速率的反作用,使得熔體內(nèi)壁產(chǎn)生明顯的向內(nèi)收縮。而從圖7(d)可知:由于內(nèi)外壁面雙氣輔擠出作用,使得內(nèi)外壁面均沒有產(chǎn)生剪切速率,也即沒有產(chǎn)生剪切應(yīng)力,因此離模后離模膨脹現(xiàn)象得以很好地消除。

2.5應(yīng)力分析

對于傳統(tǒng)擠出,當(dāng)熔體從口模擠出時,由于熔體的第一法向應(yīng)力作用,使得擠出的熔體產(chǎn)生離模膨脹。圖 8所示為不同擠出方式的第一法向應(yīng)力分布等值圖。從圖8(a)可知:在口模出口處,熔體內(nèi)外壁面均存在很大的第一法向應(yīng)力,這使得內(nèi)外壁面均產(chǎn)生向外的離模膨脹,但是,由于內(nèi)外壁面第一法向應(yīng)力相互反作用,反而使得離模膨脹程度不是特別大。圖8(b)所示為熔體內(nèi)壁面單氣輔擠出第一法向應(yīng)力等值線分布。從圖8(b)可知:只有在口模出口處的熔體外壁面存在較大的第一法向應(yīng)力,而熔體內(nèi)壁面不存在,使得離模膨脹效應(yīng)很大。圖 8(c)所示為熔體外壁面單氣輔擠出第一法向應(yīng)力等值線分布,與圖8(b)所示情況正好相反,僅在口模出口的熔體內(nèi)壁面存在第一法向應(yīng)力,而外壁面不存在,使得離模收縮效應(yīng)嚴重;而從圖8(d)可知:整個口模內(nèi)和口模出口處,熔體內(nèi)外壁面的第一法向應(yīng)力均為0 Pa。

圖7 不同擠出方式口模出口處剪切速率分布云圖Fig. 7 Shear rate distributions of different extrusions at the exit of die

圖8 不同擠出方式的第一法向應(yīng)力分布等值圖Fig. 8 First normal stress contour distributions of different extrusions

3 結(jié)論

1) 在中空“回”型材擠出加工中,對于傳統(tǒng)無氣輔的擠出,由于熔體內(nèi)外壁面均與口模壁面產(chǎn)生黏附的無滑移,使得熔體內(nèi)外壁面均同時產(chǎn)生向外的法向速度、剪切速率和第一法向應(yīng)力,但是,由于熔體內(nèi)外作用力部分得到相互抵消,使得離模膨脹效應(yīng)顯得不是特別嚴重;而對于內(nèi)外壁面單氣輔擠出而言,由于熔體內(nèi)壁面或者外壁面單獨一面產(chǎn)生法向速度、剪切速率和第一法向應(yīng)力,缺少了另一面作用力的反影響,反而使得離模膨脹和離模收縮效應(yīng)表現(xiàn)突出。

2) 而對于熔體內(nèi)外壁面同時進行氣體輔助的擠出,由于熔體的內(nèi)外壁面與口模壁面均形成完全滑移的條件,使得口模內(nèi)外和口模出口處流場的法向速度、剪切速率和第一法向應(yīng)力均為0 Pa。表明中空型材內(nèi)外壁面雙氣輔擠出能很好地消除離模膨脹效應(yīng),這可以為氣輔技術(shù)應(yīng)用于中空型材擠出實驗研究和實際生產(chǎn)提供參考。

[1] 黃益賓, 柳和生, 黃興元, 等. 聚合物氣輔共擠成型中擠出脹大的數(shù)值模擬[J]. 高分子材料科學(xué)與工程, 2010, 26(5):171-174. HUANG Yibin, LIU Hesheng, HUANG Xingyuan, et al. Numerical simulation of the die swell in gas-assisted coextrusion[J]. Polymer Materials Science and Engineering,2010, 26(5): 171-174.

[2] 黃興元, 柳和生, 周國發(fā), 等. 聚合物氣輔擠出的擠出脹大研究[J]. 塑料工業(yè), 2005, 33(7): 32-35. HUANG Xingyuan, LIU Hesheng, ZHOU Guofa, et al. Study of die swell of gas-assisted extrusion of polymer[J]. China Plastics Industry, 2005, 33(7): 32-35.

[3] 肖建華, 柳和生, 黃興元. 高分子材料的擠出脹大和熔體破裂[J]. 高分子材料科學(xué)與工程, 2008, 24(9): 36-40. XIAO Jianhua, LIU Hesheng, HUANG Xingyuan. Extrusion swell and melt fracture of polymer[J]. Polymer Materials Science and Engineering, 2008, 24(9): 36-40.

[4] ZATLOUKAL M, CHALOUPKOVA K, WITTE J D, et al. Analysis of the free surface instabilities in extrusion and coextrusion flows for metallocene based polyolefins[C]// TAPPI European PLACE Conference. Athens, Greece: TAPPI Press,2007: 1055-1109.

[5] TANNER R I. A theory of die-swell[J]. Journal of Polymer Science Part A-Z: Polymer Physics, 1970, 8(12): 2067-2078.

[6] 柳和生, 涂志剛, 黃興元. 聚合物熔體擠出脹大的三維數(shù)值模擬[J]. 高分子通報, 2008(11): 31-38. LIU Hesheng, TU Zhigang, HUANG Xingyuan. Three dimension numerical simulation of extrusion swell of polymer melts[J]. Polymer Bulletin, 2008(11): 31-38.

[7] 黃興元, 柳和生, 周國發(fā). 氣輔擠出過程中擠出脹大的實驗和模擬研究[J]. 塑料, 2005, 34(6): 55-59. HUANG Xingyuan, LIU Hesheng, ZHOU Guofa. Experiment and simulation for extrusion swell in gas-assisted extrusion[J]. Plastics, 2005, 34(6): 55-59.

[8] 王建, 陶瑞濤, 陳晉南. 數(shù)值模擬研究滑移和工藝條件對ABS棒材擠出過程的影響[J]. 化工進展, 2011, 30(S1):226-229. WANG Jian, TAO Ruitao, CHEN Jinnan. Numerical simulation to study the influence of slip and processing conditions on extrusion molding of ABS bar[J]. Chemical Industry and Engineering Progress, 2011, 30(S1): 226-229.

[9] 閆麗, 周國發(fā), 周勇飛, 等. 聚合物異型材氣輔口模擠出成型氣輔滑移對異型材擠出脹大的影響[J]. 中國塑料, 2007, 21(7):60-64. YAN Li, ZHOU Guofa, ZHOU Yongfei, et al. Effect of gas-assisted slip on extrusion die swell of gas-assisted die extrusion process of polymeric profiles[J]. China Plastics, 2007,21(7): 60-64.

[10] 呂靜, 陳晉南, 胡冬冬. 壁面滑移對兩種聚合物熔體共擠出影響的數(shù)值研究[J]. 化工學(xué)報, 2004, 55(3): 455-459. Lü Jing, CHEN Jinnan, HU Dongdong. Numerical study of effect of wall slip on bi-component co-extrusion[J]. Journal of Chemical Industry and Engineering, 2004, 55(3): 455-459.

[11] 孫建威, 劉明侯, 張根烜, 等. 滑移邊界條件對二維微噴管數(shù)值模擬結(jié)果的影響[J]. 宇航學(xué)報, 2005, 26(6): 707-711. SUN Jianwei, LIU Minghou, ZHANG Genxuan, et al. Effect of slip boundary condition on numerical results of 2D micro thruster[J]. Journal of Astronautics, 2005, 26(6): 707-711.

[12] LIANG R F, MACKLEY M R. The gas-assisted extrusion of molten polyethlene[J]. Journal of Rheology, 2001, 45(1):211-226.

[13] 鄧小珍, 柳和生, 黃益賓, 等. 氣輔共擠出界面位置對擠出脹大的影響[J]. 高分子材料科學(xué)與工程, 2013, 29(9): 114-118. DENG Xiaozhen, LIU Hesheng, HUANG Yibin, et al. Influence of interface position on die swell in gas-assisted co-extrusion molding processes[J]. Polymer Materials Science and Engineering, 2013, 29(9): 114-118.

[14] THIEN N P, TANNER R I. A new constitutive equation derived from network theory[J]. Journal of Non-Newtonian Fluid Mech,1997, 2(4): 353.

[15] 鄧小珍, 柳和生, 黃益賓, 等. 非等溫氣輔共擠出脹大的三維粘彈數(shù)值模擬[J]. 高分子材料科學(xué)與工程, 2013, 29(3):169-172. DENG Xiaozhen. LIU Hesheng. HUANG Yibin, et al. Three-dimensional nonisothermal numerical simulation of die swell in gas-assisted coextrusion process with viscoelastic fluids[J]. Polymer Materials Science and Engineering, 2013,29(3): 169-172.

(編輯 羅金花)

Three dimensional viscoelastic numerical simulation of gas-assisted extrusions for hollow profile polymer melt

REN Zhong1, 2, HUANG Xingyuan1, LIU Hesheng1

(1. School of Mechanical and Electronic Engineering, Nanchang University, Nanchang 330031, China;2. Key Laboratory of Optic-electronic and Communication,Jiangxi Science and Technology Normal University, Nanchang 330038, China)

According to the structural feature of hollow profile, by using three dimensional isothermal differential viscoelastic finite element method, four kinds of different extrusion methods (i.e., traditional without gas-assisted extrusion(TWGE), inner wall alone gas-assisted extrusion(IAGE), outer wall alone gas-assisted extrusion(OAGE), and internal and external double wall gas-assisted extrusion(IEDGE)) of the hollow back-typed section profile’s melt flow field inside and outside the die were numerically simulated. The die swell ratio, pressure, velocity, shear rate and normal stress field distributions of four extrusion methods were obtained. The results show that the phenomenon of die swell and shrink are easily generated due to the non-uniformed distribution of the pressure, velocity, shear rate and normal stress field for the IAGE and OAGE methods. Although the TWGE’s physical field values are the largest, the die swell effect is not very serious due to the interaction force existed between the outer wall and inner wall. But for the IEDGE method, the pressure, normal velocity of X and Y direction, shear rate and stress fields are equal to zero inside and outside the die, and the die swell effect is greatly removed because the full slip condition inside of the die is satisfied by using the double gas-assisted extrusion method.

polymer; gas-assisted extrusion; die swell; finite element method; three dimensional viscoelastic numerical simulation

TQ320.66+3

A

1672-7207(2016)04-1128-08

10.11817/j.issn.1672-7207.2016.04.007

2015-04-08;

2015-06-15

國家自然科學(xué)基金資助項目(51163011,51463015);國家教育部高等學(xué)校博士學(xué)科點專項科研基金資助項目(20093601110001);贛鄱英才 555工程領(lǐng)軍人物培養(yǎng)計劃項目(2011);江西省研究生創(chuàng)新專項基金資助項目(YC2014-B004)(Projects (51163011, 51463015) supported by the National Natural Science Foundation of China; Project (20093601110001) supported by the PhD Programs Foundation of Ministry of Education of China; Project (2011) supported by Ganpo Excellence 555 Leader Training Project; Project (YC2014-B004) supported by Graduate Innovation Funding Project of Jiangxi Province)

黃興元,博士,教授,從事聚合物成型理論及裝置研究;E-mail:huangxingyuan001@126.com