一種新支點橫隔板設置下的斜交連續鋼箱梁橋受力特性分析

戴公連,粟淼(.中南大學 土木工程學院,湖南 長沙,40075;2.高速鐵路建造技術國家工程實驗室,湖南 長沙,40075)

一種新支點橫隔板設置下的斜交連續鋼箱梁橋受力特性分析

戴公連1,2,粟淼1

(1.中南大學 土木工程學院,湖南 長沙,410075;

2.高速鐵路建造技術國家工程實驗室,湖南 長沙,410075)

為簡化斜交連續鋼箱梁橋在中間墩處結構構造,方便工廠標準化制造,通過將中墩支座支承在獨立的橫隔板上,提出一種新型支點橫隔板設置方式。以某(30+35)m跨線斜交連續鋼箱梁為工程背景,建立梁-墩-樁一體化混合有限單元模型和全橋板單元有限元模型,系統分析恒載、豎向活載、溫度、基礎沉降、地震荷載以及車輛荷載作用下結構受力特性以及支座反力傳遞規律,并探討結構的扭轉剛度。研究結果表明:所提出的新支點橫隔板設置方式滿足結構受力要求,可為類似橋梁的設計提供參考;新設計下結構支座反力、彎矩、撓度和橋墩支點位移時程以及扭轉剛度等整體受力特性與原設計的基本相同;新設計和原設計中,結構縱梁分擔的荷載一致,可作為于支點橫隔板的彈性支承;在車輛荷載作用下,結構中支點位置局部等效應力在35 MPa以內,且新設計結構支點橫隔板局部應力集中程度比原設計的小。

橋梁工程;橫隔板布置方式;斜梁橋;鋼箱梁橋;連續梁;有限元模型

由于鋼箱梁可通過工廠預制,同時便于采用頂推施工,能有效減少跨線施工作業時間和降低對橋下交通的干擾,因而在公路橋斜交跨越既有線路中得到了越來越廣泛的應用。鋼箱梁的組成部分主要是頂、底板,腹板,橫隔板和加勁構件。其中,橫隔板的作用是限制鋼箱梁的畸變和扭轉變形,對于支點橫隔板,還起承受支座處局部荷載、分散支座反力的作用[1-2]。斜交鋼箱梁橋支承邊與梁的軸線不垂直,橫隔板可以布置成與支承線平行(斜交)或與主梁垂直(正交)。國內外關于斜梁橋的橫梁的配置方式研究較少,且研究對象多集中于簡支梁[3-4]。高島春生[5]基于斜交坐標差分法比較了正交格子梁橋和斜交格子梁橋的荷載分配,指出正交形式好于斜交形式;項海帆[6]指出正交橫梁橫向傳力效率要比斜交橫梁的高,在橋梁斜交程度較高時,應采用正交橫梁。另外,從構造上說,將板梁配置成斜向,對細部結構不利,制作也困難[5]。但對于斜交連續鋼箱梁橋,在中間墩為適應支座位置,局部區域一般仍設置斜橫隔板[7-10],使得該處構造復雜,不便工廠制造。為此,本文作者提出一種新的支點橫隔板布置方式,即取消中間墩支點處的斜橫隔板,將中墩支座支承在不同的正交橫隔板上。在此基礎上,以某兩跨連續鋼箱梁橋為工程背景,建立梁-墩-樁一體化混合有限單元模型和全橋板單元有限元模型,分析在恒載、豎向活載、溫度、基礎沉降、地震荷載以及車輛荷載作用下結構的整體受力特性以及局部應力和變形。通過將該計算結果與原設計方案的計算進行對比,驗證該支點橫隔板布置方式的可行性。

1 支點橫隔板布置設計

1.1工程背景

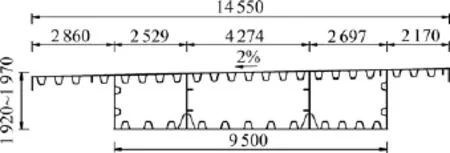

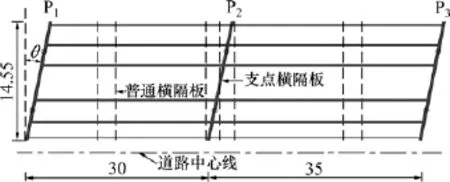

以江蘇省內某聯(30+35)m斜交連續鋼箱梁為工程背景。該橋為跨越滬寧鐵路,采用預制拼裝后頂推到位施工方法。全橋采用單箱三室箱形截面,斜交角θ 為15°(本文中的斜交角為橋軸線的垂線與支承邊的夾角),橫橋向設置2個支座,橋面設置2%單向橫坡,箱梁寬為14.55 m。截面中心梁高為1.92~1.97 m,頂底板均焊接U形縱向加勁肋。全橋按公路Ⅰ級單向三車道設計,采用Q345qd鋼材,跨中標準橫斷面見圖1。下部結構采用雙柱式墩和鉆孔灌注樁基礎,邊墩和中墩直徑分別為1.5 m和1.4 m,而對應的樁徑分別為1.5 m和1.5 m,墩高為11.7~13.0 m,樁長為43.0~45.0 m。

該橋橫隔板采用正交布置形式,但在中間橋墩(P2墩)支點處,局部采用斜橫隔板以適應橫橋向不同支座,見圖2(其中,P1,P2和P3為墩號)。連續梁橋的中間墩往往承受較大的剪力和負彎矩,但在該位置處,2種方向的橫隔板和腹板交匯,形成若干狹小封閉的三角形空間,很不利于工廠拼裝制造;且由于鋼箱梁中頂底板和腹板加勁肋較多,在該處容易與零散的橫隔板形成交叉焊縫,造成焊接應力集中,焊接部位材質變脆,影響工程質量[11]。

圖1 鋼箱梁橋截面布置Fig.1 Section layout of steel-box girder

圖2 鋼箱梁橋平面布置Fig.2 Layout of steel-box girder

1.2新型支點橫隔板布置方式

圖3 新型斜交連續鋼箱梁支點橫隔板設置Fig.3 Arrangement of new supporting diaphragm

圖3所示為本文所提出的新型斜交連續鋼箱梁橋支點橫隔板設置方式(其中,P1,P2和P3為墩號)。中支點處的2個支座分別支承在獨立的橫隔板上,除邊支點外,全橋均采用正交橫隔板。該支點橫隔板設置方式簡潔明了,極大地簡化了結構構造,有利于鋼箱梁主梁、隔板和加勁肋的制造焊接。本文主要研究采用該種支點橫隔板設置方式的連續鋼箱梁橋在各種外荷載作用下的受力特性。

2 斜交連續鋼箱梁有限元模型

2.1計算模型與參數選取

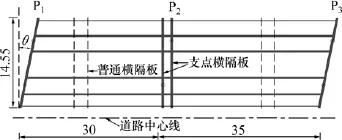

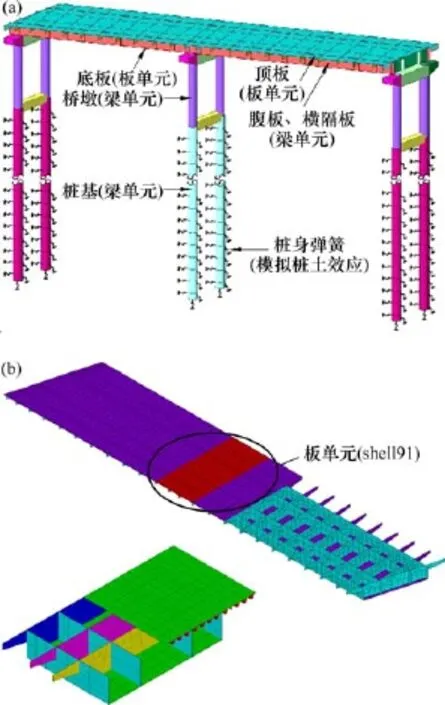

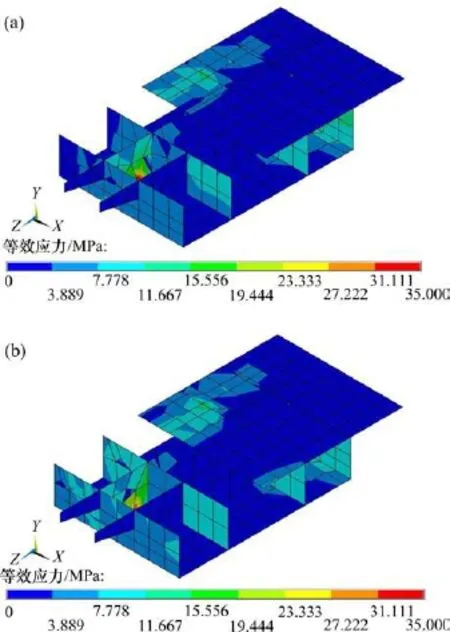

針對該兩跨連續鋼箱梁,按照圖3所示支點橫隔板設置方式,分別采用通用有限元軟件Abaqus和Ansys建立梁-墩-樁一體化混合有限單元模型(模型Ⅰ)和鋼箱梁全板單元模型(模型Ⅱ),分別用于結構整體受力分析與局部加載分析,見圖4。模型Ⅰ中除鋼箱梁頂、底板采用板單元模擬外,其余部分均采用梁單元模擬。頂底板與主梁之間建立剛性連接。不考慮滑動支座摩阻力及其非線性特征,鋼箱梁與橋墩之間采用耦合其固定方向節點自由度模擬支座約束條件。采用完全等待土彈簧模型模擬樁土共同作用,在樁基上每隔2 m建立2個水平方向的彈簧單元,彈簧單元剛度根據實際地質情況和“m”法按計算[12-14]。式中,a,bp和m分別為土彈簧所取代土層厚度、土層垂直于計算模型所在平面方向寬度和地基比例系數;z為土層深度。樁土摩擦產生的豎向反力在樁底以豎向剛度ks等效模擬。模型Ⅱ不考慮下部結構,鋼箱梁主梁、橫隔板、頂(底)板以及加勁肋均采用8節點非線性結構殼單元shell91單元模擬,邊界條件通過在實際支座范圍內的節點施加自由度約束實現。

圖4 斜交連續鋼箱梁有限元模型Fig.4 Finite element model of skewed continuous steel-box girder

2.2活載計算模式

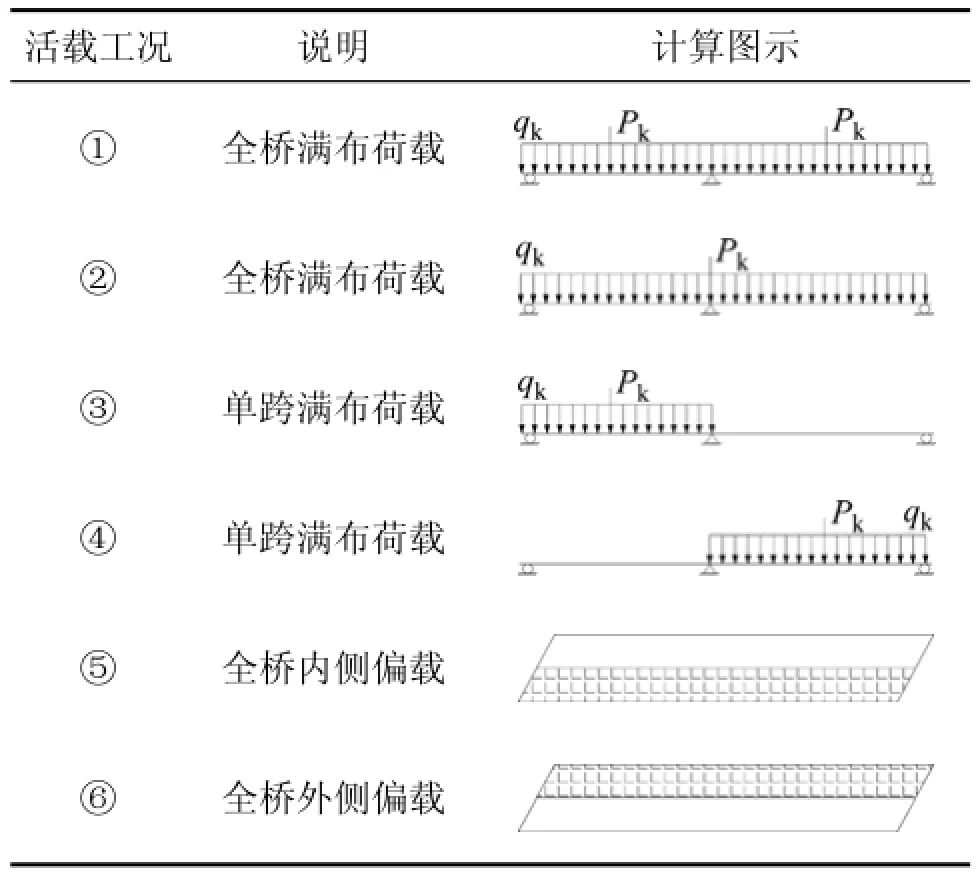

在上述2個模型中,結構二期恒載及車道荷載均以面荷載形式加載至頂板上相應車道位置。根據車道荷載分布及集中力位置,計算模型中主要考慮表1中活載工況,其中汽車偏載時(工況⑤和工況⑥)集中力加至汽車荷載所在一側橋梁跨中位置。模型中車道寬度按3.75 m計,則表1中的均布荷載標準值qk=2.8 kN/m2,集中荷載標準值Pk=300 kN。

表1 活載計算模式Table 1 Calculation mode of live load

2.3模型對比驗證

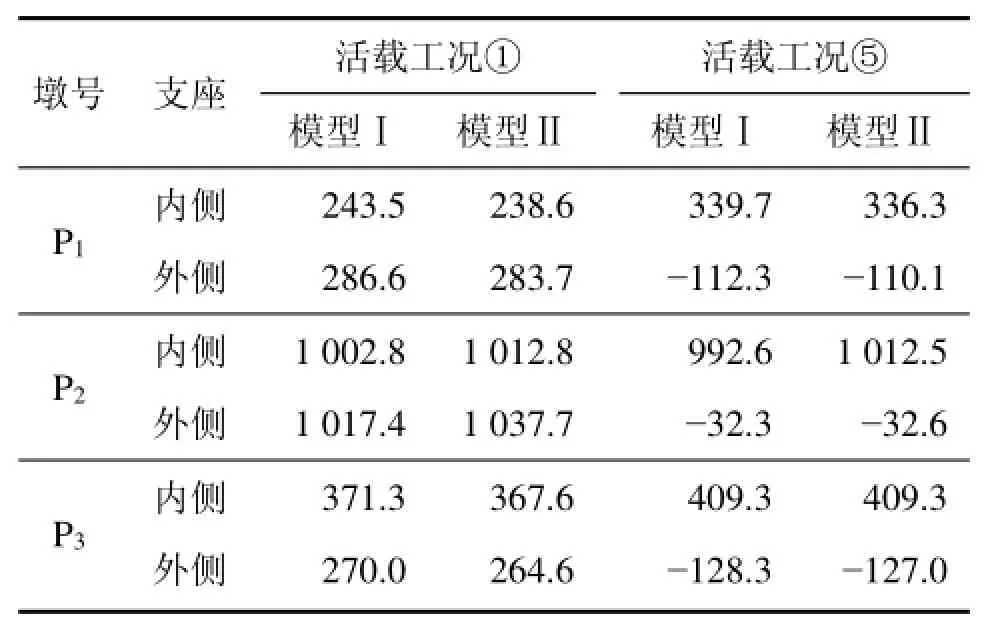

通過對比模型Ⅰ和模型Ⅱ在同樣活載工況下的支座反力與跨中最大位移,驗證本文計算模型計算結果的可靠性,見表2和表3。其中表2墩上支座以靠近圖3所示道路中心線一側為內側,表3所示為活載工況①的計算結果,縱梁從道路中心線向外側依次編號為1,2,3和4。

計算結果表明:在全橋滿布活載與全橋內側偏載工況下,模型Ⅰ和模型Ⅱ計算獲得的支座豎向反力較吻合;而相同活載下,模型Ⅰ計算得到主梁的最大豎向位移較模型Ⅱ大10%~20%,這是因為模型Ⅱ未考慮下部結構豎向剛度及工程地質情況的影響,但從表3可以看出,兩者最大位移沿橫橋向分布規律一致。模型Ⅰ和模型Ⅱ計算結果對比表明:兩者可準確模擬本文中斜交連續鋼箱梁橋的受力情況。

表2 模型Ⅰ與模型Ⅱ支座豎向反力對比Table 2 Comparison between modelⅠand modelⅡ kN

表3 模型Ⅰ與模型Ⅱ跨中最大豎向位移對比Table 3 Comparison of the maximum displacement between modelⅠand modelⅡ mm

3 結構整體受力分析

3.1恒載和豎向活載作用

在結構自重、二恒以及汽車活載作用下,采用圖3所示的支點橫隔板布置,采用模型Ⅰ,計算得到結構的支座豎向反力,見圖5。為與傳統支點橫隔板設計方案進行比較,同時給出原設計方案的計算結果。在恒載和6種活載模式作用下,這2種設計方案計算得到的支座反力都十分接近,相對誤差基本上在1%~2%以內。雖然在單跨活載和偏載情況下,邊墩支座上出現負反力,但考慮與結構恒載作用效應組合后可消除。另外,在同樣荷載工況下,該橋鈍角角隅處的支座反力(P1墩外和P2墩內)均要大于銳角側反力(P1墩內和P2墩外),表現出斜交橋的空間受力特點。

由于該橋設有多個腹板,腹板間距為2.5,4.3和2.7 m,而全橋橫隔板間距除支承邊局部區域外均為3.0 m,橋面板的長寬比la/lb<2。橋面板為雙向板,同時向2個方向傳遞荷載。故該橋各縱梁(即腹板)的受力不同于單箱單室截面鋼箱梁,需分別進行分析。

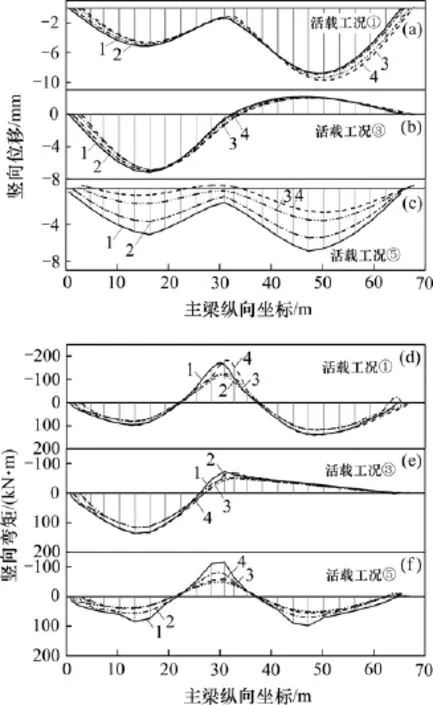

圖5 恒載及活載工況下支座反力比較Fig.5 Comparison of support reaction under dead and live load

在全橋滿布活載工況下,新設計和原設計30 m跨的主梁最大豎向位移分別為5.11 mm和5.20 mm,新設計和原設計35 m跨的主梁最大豎向位移分別為9.69 mm和9.73 mm;而縱梁中支點最大負彎矩分別為-181.66 kN·m和-187.84 kN·m,2種不同設計方案下縱梁的撓度、彎矩都十分接近,故圖6僅示出新設計方案在3種典型活載工況下縱梁的豎向位移與彎矩。不同縱梁荷載分布有差別,滿布活載時,左跨側縱梁1撓度最大,而右跨側縱梁4撓度最大;4根縱梁正彎矩相差不大,但中支點處外側縱梁負彎矩要比內側縱梁的大。單跨加載時,另外一跨縱梁上拱,上拱值最大2.17 mm,且該跨縱梁均承受負彎矩。在一側偏載的工況下,偏載側的縱梁撓度和彎矩均明顯比另一側的大。

根據上述分析可知:新設計方案改變中支點橫隔板布置后,結構整體受力性能均差別不大。但取消中支點斜置橫隔板后,P2墩的2個支座分別支承在2個正橫隔板上,故該處隔板的支反力傳遞規律需進一步分析。圖7所示為滿布活載和內側活載時2種設計方案下結構中支點隔板的剪力圖,圖中粗線代表縱向主梁。

從圖7可以看出:不論采用單個斜橫隔板還是2個正橫隔板,結構支反力均被其支點附近的縱梁分擔,縱梁為支點橫隔板提供彈性支承約束。通過比較可知:在滿載和偏載情況下,隔板在支座附近的縱梁節點處剪力都比較接近,故雖然支點橫隔板布置方式不一樣,但縱梁分擔的荷載一致,結構整體受力性能基本相同。

圖6 典型活載工況下縱梁豎向位移及彎矩Fig.6 Deflection and bending moment of girder at typical load conditions

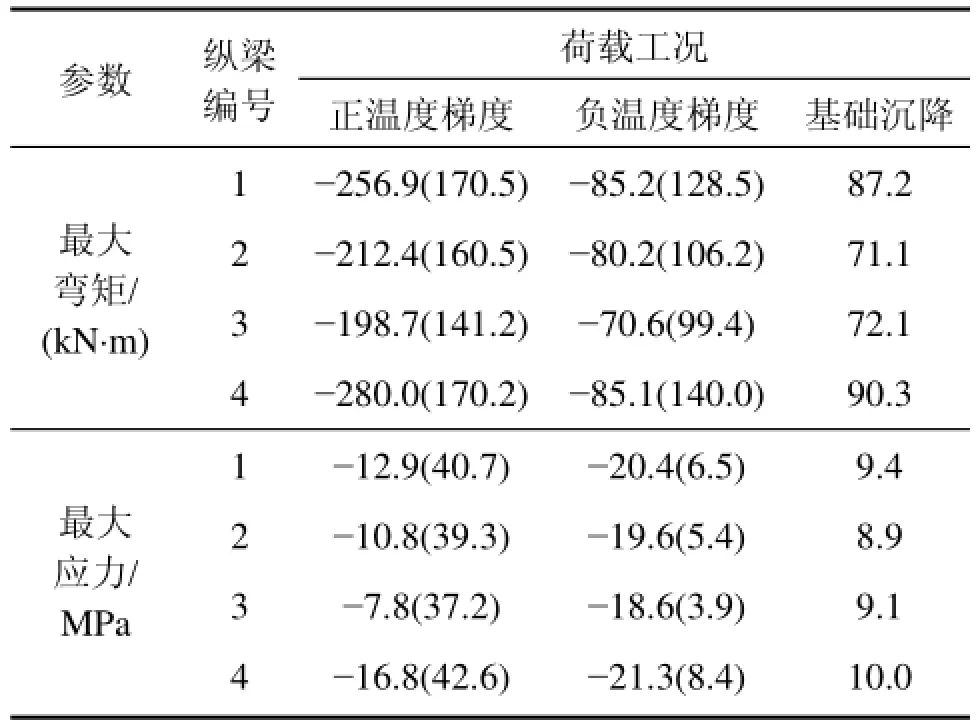

3.2溫度荷載與基礎不均勻沉降作用

溫度荷載和基礎不均勻沉降將出現結構內力,計算模型中系統初始溫度按20℃考慮,均勻升溫40℃,均勻降溫-10℃;溫度梯度荷載按照公路橋涵規范中100 mm瀝青混凝土鋪裝的鋼橋溫度梯度模式計算[15];單個橋墩基礎沉降按10 mm計算,取其最不利組合。計算結果表明:均勻升降溫對結構影響不大,在固定支座處未產生順橋向反力。采用支點橫隔板新型布置方式,在溫度梯度和基礎沉降作用下縱梁的最大負(正)彎矩和最大壓(拉)應力見表4。在基礎沉降作用下,彎矩和應力最小值與最大值一致,故表4中未再單獨列出。在溫度和基礎沉降作用下,縱梁壓(拉)應力都較小,外側縱梁的最大內力與應力均比內側縱梁的大。

圖7 支點橫隔板剪力比較Fig.7 Comparison of shear force of supporting diaphragms

表4 溫度和基礎沉降作用下結構內(應)力Table 4 Internal forces and stresses of structure

3.3地震荷載作用

結構支點約束條件影響結構抗震性能,故分別對采用新設計和原設計方案的橋梁結構進行抗震分析。該橋址處地震烈度為Ⅶ度,實際按Ⅷ度設防,場地類別為建筑類場地Ⅱ類,分別選用EI Centro波、Taft波、和E2人工地震波(參照“公路橋梁抗震設計細則”設計反應譜適當調整合成)作為地震激勵,并將水平基本地震加速度峰值調整為0.1g(1g=9.8 m/s2),計算一致激勵下P2墩支點位移時程響應[16],模型中結構阻尼比取為2%[17]。計算結果表明:在3條地震波作用下,新設計與原設計結構位移時程均完全一致,其P2墩內側支點最大縱向位移分別為114.8 mm和115.0 mm,66.70 mm和66.80 mm,126.40 mm和129.50 mm。圖8所示僅給出Taft波作用下P2墩內側支點的順(橫)橋上位移。從圖8可見:改變支點橫隔板的布置,結構抗震性能未發生變化。

圖8 P2墩支點位移時程比較Fig.8 Comparison of displacement time history of P2pier

3.4結構抗扭性能

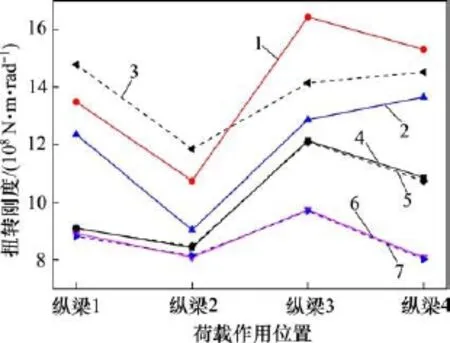

在偏載作用下,新設計與原設計中縱梁承受的扭矩均非常小。在活載工況⑤時,縱梁1扭矩最大,最大值均為5.7 N·m;而活載工況⑥時,縱梁4扭矩最大,最大值分別為7.3 N·m和6.9 N·m。偏載時橫隔板變形見圖9。為進一步探討新設計方案下結構在不同截面的抗扭性能,對典型位置處橫隔板的扭轉剛度進行比較,如圖10所示。若取橫隔板為隔離體,則可將縱梁作為橫隔板的彈性支承考慮:一般橫隔板可視為有4個彈性支承約束的超靜定構件,而對于支點橫隔板除彈性支承約束外,還有支座約束。按式(1)計算連續節點荷載P分別作用4根縱梁位置處時橫隔板的扭轉剛度:

式中:kij為荷載P作用在縱梁j上時第i個橫隔板的扭轉剛度;j為1,2,3和4;P為全橋連續節點荷載;e為偏心距;θ為橫隔板中線處扭轉角。

左(右)跨跨中和中支點橫隔板的扭轉剛度見圖10。新設計與原設計跨結構扭轉性能基本相同,在跨中位置處的橫隔板扭轉剛度非常接近;雖然新設計中用2個支點橫隔板代替了原設計中1個斜橫隔板,但結構支點橫隔板的扭轉剛度也相差不大,且分布規律基本一致。

圖9 偏載時橫隔板變形圖Fig.9 Deformation of diaphragms under offset load

圖10 結構扭轉剛度比較Fig.10 Comparison of structure torsional stiffness

4 車輛荷載作用下局部應力分析

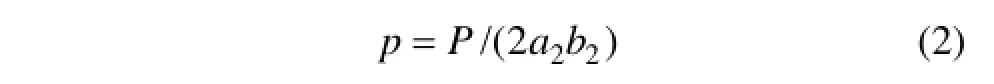

采用全橋板單元模型(模型Ⅱ),分析在車輛荷載局部加載的情況下新設計方案下結構的局部應力。按照公路橋涵規范,計算模型中采用的車輛荷載計算圖如圖11(a)所示。計算模型中,將車輛荷載的每個軸重換算成面荷載加載至車輪與橋梁的接觸面上:

式中:P為前軸、中軸或后軸軸重力;a2和b2分別為接觸面順橋向和橫橋向邊長,且a2=a1+2h,b2=b1+2h,前輪的a1和b1分別為0.2 m和0.3 m,后輪a1和b1分別為0.2 m和0.6 m;h為橋面鋪裝厚度(10 cm)。

車輛荷載布置模式見圖11。考慮在中支點位置處3個車道上沿橋梁中心線的垂線和平行于支承線布置有車輛的情況,其中,車輛距橋梁邊的距離d1,d2,d3和d4分別為29.2,28.2,29.2和30.2 m。

圖11 車輛荷載布置示意圖Fig.11 Arrangements of vehicle load

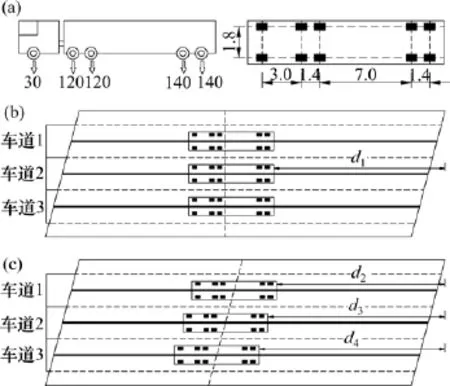

在2種車輛荷載布置方式下,新設計方案下結構中間墩支點附近處的Von-Mises應力見圖12。從圖12可以看出:在2種車輛荷載加載模式下,結構的Mises應力相差不大,基本都在0~35 MPa以內(見圖12),遠小于設計容許值210 MPa。其中頂板應力均在15 MPa以內,最大應力出現在支點橫隔板支承位置處,最大應力為45.7 MPa。

另外,針對原設計方案,計算相同車輛荷載布置下結構的活載效應,其局部Mises應力較新設計方案基本一致,在0~40 MPa以內。但其斜支點橫隔板支承位置處應力集中程度比新設計方案的大,最大應力達57.3 MPa。可見:將原設計中的斜置支點橫隔板改為2塊正橫隔板后,能在一定程度上減小支點橫隔板支承位置處的等效應力。

圖12 結構局部等效應力Fig.12 Structure local Von-Mises stresses

圖13 橋面板撓度Fig.13 Deflection of bridge deck

圖13所示為車輛后軸140 kN的輪壓荷載作用在橋梁P2墩的2個中支點橫隔板之間時橋面板的豎向撓度。在輪壓荷載下,橋面板變形較小,最大變形發生在鋼箱梁橋兩內腹板之間的橋面板上,因為該處橋面板長邊跨度最大(la=4.2 m),其最大豎向撓度為2.61 mm。

5 結論

1)在恒載、豎向活載、溫度、基礎沉降和地震荷載作用下,新設計方案結構的支座反力、彎矩、撓度以及橋墩支點的位移時程均與原設計的基本相同。對于該連續鋼箱梁橋,將橋梁中墩支座支承在不同的橫隔板上,結構整體受力性能不變。

2)支反力通過支點橫隔板傳遞至縱梁,且不論采用單個斜支點橫隔板還是2個正交橫隔板布置方式,縱梁分擔到的荷載一致。

3)設計與原設計結構抗扭剛度基本相同,在跨中處完全一致,僅在中支點處由于橫隔板形式不同存在一定差別。

4)在車輛荷載作用下,新設計方案結構中墩處的局部應力與原設計基本一致,但新設計中支點橫隔板支承處應力集中程度比原設計的小。

5)本文所提出的新支點橫隔板設置方式滿足結構受力要求,且簡化了結構構造,可為類似斜交連續鋼箱梁橋的設計提供部分參考。

[1]小西一郎.鋼橋(第六分冊)[M].朱立冬,應達之,許克賓,等譯.北京:人民交通出版社,1981:139-157. KONISHI I.Steel bridge(volumeⅥ)[M].ZHU Lidong,YING Dazhi,XU Kebin,et al,trans.Beijing:China Communications Press,1981:139-157.

[2]徐君蘭,孫淑紅.鋼橋[M].北京:人民交通出版社,2011: 54-62. XU Junlan,SUN Shuhong.Steel bridge[M].Beijing:China Communication Press,2011:54-62.

[3]HUO S X,ZHANG Q H.Effect of skewness on the distribution of live load reaction at piers of skewed continuous bridges[J]. Journal of Bridge Engineering,2008,13(1):110-114.

[4]CHOO T W,LINZELL D G,LEE J I,et al.Response of a continuous,skewed,steel bridge during deck placement[J]. Journal of Constructional Steel Research,2005,61(5):567-586.

[5]高島春生.斜梁橋[M].張德禮,譯.北京:中國建筑工業出版社,1978:31-35. TAKASHIMA H.Skew bridge[M].ZHANG Deli,trans.Beijing: China Architecture&Building Press,1978:31-35.

[6]項海帆.高等橋梁結構理論[M].北京:人民交通出版社, 2013:50-63. XIANG Haifan.Advanced theory of bridge structures[M]. Beijing:China Communications Press,2013:50-63.

[7]SABER A,ALAYWANW.Full-scaletestofcontinuity diaphragms in skewed concrete bridge girders[J].Journal of Bridge Engineering,2011,16(1):21-28.

[8]HASSEL H L,BENNETT C R,MATAMOROS A B,et al. Parametric analysis of cross-frame layout on distortion-induced fatigue in skewed steel bridges[J].Journal of Bridge Engineering, 2013,18(7):601-611.

[9]NOURI G,AHMADI Z.Influence of skew angle on continuous composite girder bridge[J].Journal of Bridge Engineering,2012, 17(4):617-623.

[10]DICLELI M,YALCIN O F.Critical truck loading pattern to maximize live load effects in skewed integral bridges[J]. Structural Engineering International,2014,24(2):265-274.

[11]吳沖.現代鋼橋[M].北京:人民交通出版社,2006:183-195. WUChong.Modernsteelbridge[M].Beijing:China Communications Press,2006:183-195.

[12]GHAZAVI M,RAVANSHENAS P,LAVASAN A A.Analytical and numerical solution for interaction between batter pile group[J].KSCE Journal of Civil Engineering,2014,18(7): 2051-2063.

[13]CHANG D D,BOULANGER R,BRANDENBERG S,et al. FEM analysis of dynamic soil-pile-structure in liquefied and laterally spreading ground[J].Earquake Spectra,2013,29(3): 733-755.

[14]ALDIMASHKIMM,BROWNJOHNJMW, BHATTACHARYA S.Experimental and analytical study of seismicsoil-pile-structureinteractioninlayeredsoilhalfspace[J].Journal of Earthquake Engineering,2014,18(5): 655-673.

[15]JTG D60—2004,公路橋涵設計通用規范[S]. JTG D60—2004,General code for design of highway bridges and culverts[S].

[16]宋旭明,戴公連.自錨式懸索橋地震響應及減震控制分析[J].中南大學學報(自然科學版),2009,40(4):1079-1084. SONG Xuming,DAI Gonglian.Seismic response analysis and control of self-anchored suspension bridge[J].Journal of Central South University(Scienceand Technology),2009,40(4): 1079-1084.

[17]KIM D H,MOON D Y,KIM M K,et al.Experimental test and seismic performance of partial precast concrete segmental bridge column with cast-in-place base[J].Engineering Structures,2015, 100:178-188.

(編輯陳燦華)

Mechanical characteristics of skewed continuous steel-box girder bridge affected by new supporting diaphragm arrangement

DAI Gonglian1,2,SU Miao1

(1.School of Civil Engineering,Central South University,Changsha 410075,China;

2.National Engineering Laboratory for High Speed Railway Construction,Changsha 410075,China)

In order to simplify the skewed continuous steel-box girder bridge’s structure in the middle pier and make it easy to manufacture and assemble uniformly in the factory,a new supporting diaphragm arrangement was proposed by setting the bearings of the middle pier at the independent diaphragms.Taking a(30+35)m skew continuous steel-box girder bridge as the engineering background,a model considering girder,pier and pile and a finite shell element model of the whole bridge were established.The structure mechanical characteristics and the transfer of the support reaction were analyzed under the actions of dead and live load,thermal effect,foundation settlement as well as earthquake,and furthermore the structure torsional stiffness was discussed.The results show that the new design plan can meet the force-bearing demand of the structure,and can provide some references for the design of the similar bridges.For the new and original design,the structure support reaction,bending moment,defection,the displacement time history of the bearings and the torsional stiffness are almost the same.The longitudinal girders share the same force and can be seen as the elastic support of the diaphragm both for the new and original design.The structure equivalent stress near the middle pier is less than 35 MPa,and the degree of the stress concentration of the supporting diaphragms in the new design is smaller under the vehicle load compared with the original design.

bridge engineering;diaphragm arrangement;skew girder bridge;steel-box girder bridge;continuous girder bridge;finite element model

粟淼,博士研究生,從事復合材料力學研究;E-mail:sumiao@csu.edu.cn

U448.21+3

A

1672-7207(2016)07-2398-08

10.11817/j.issn.1672-7207.2016.07.030

2015-08-25;

2015-10-26

國家自然科學基金資助項目(51378503);高速鐵路基礎研究聯合基金資助項目(U1334203)(Project(51378503)supported by the National Natural Science Foundation of China;Project(U1334203)supported by the China Railway Corporation)