超高層建筑核心筒結構與鋼結構同步施工組織分析

黃飛 田玉華

(中建三局集團有限公司 福建福州 350000)

?

超高層建筑核心筒結構與鋼結構同步施工組織分析

黃飛田玉華

(中建三局集團有限公司福建福州350000)

以興業銀行大廈工程為例,介紹超高層結構施工技術在該工程的應用。從鋼結構吊裝、核心筒施工、各工序穿插及施工標準化流程等方面對超高層結構施工進行了詳細的闡述。最后對超高層建筑結構施工中的一些注意要點進行了總結。

超高層建筑;鋼結構;標準化流程;同步施工

1 工程概況

興業銀行大廈工程項目位于福州市臺江區江濱大道北側、鰲峰支路東側,主樓31層,建筑高度149.9m,結構形式為“核心筒剪力墻——鋼管混凝土鋼框架”,樓層框架鋼梁與鋼柱接連,核心筒外樓板采用壓型鋼板組合結構,核心筒內樓板采用現澆混凝土結構。

目前國內超高層公共建筑的結構形式多采用該形式,根據以往施工經驗,該結構形式主體結構工期履約的關鍵因素為各專業及各工種間的穿插施工是否及時。結合本工程實際特點,在施工組織管理及各工序插入節點等方面進行了深入研究和探討,保障了超高層建筑主體結構的施工進度、質量、安全以及施工成本控制等。

2 施工工藝

本工程于外框筒布置2臺外附塔式起重機(型號MC480),主樓核心筒剪力墻外側模板采用液壓爬升模板體系,核心筒內側及筒內水平結構采用常規木模施工。主樓地上2層墻體施工完成后開始安裝爬模設備,筒內水平結構與核心筒剪力墻同步施工;筒外鋼結構施工滯后剪力墻3層,與核心筒保持“不等高同步施工”(圖1)。

通過各工序插入節點的研究及優化,項目在結構施工過程中取得了良好的效果,標準層施工進度達到4d(96h)一層。

2.1核心筒結構施工組織

2.1.1核心筒剪力墻

本工程核心筒剪力墻外側采用液壓爬升模板體系。本工程爬模體系模板選用組拼式86型大鋼模板,整體性強、剛度大、拼縫少、墻體表面效果好。核心筒外墻共計布置24個液壓爬模機位,計4組架體。本工程液壓爬模架在核心筒地上二層豎向墻體完成后開始安裝液壓爬模架,地上三層開始使用。

核心筒剪力墻施工流程:上一層混凝土澆筑完畢→下一層墻體鋼筋綁扎→大鋼模退模→模板清理、檢修→爬模架體提升準備→爬模架體提升→合模→模板垂直度檢查及泵送系統準備→下一層混凝土澆筑。

2.1.2核心筒水平結構

本工程核心筒水平結構及剪力墻內側模板體系采用扣件式鋼管支撐,在趕工的同時保證現場架體搭設質量,項目特制作混凝土梁板模板搭設參數表及主樓核心筒模板支撐架立桿平面布置圖(圖2)張掛于現場。

2.2鋼結構施工組織

2.2.1主樓鋼柱安裝

主樓結構體系由核心筒、外框圓管柱和壓型鋼板組成的框架體系。核心筒設置4根H型鋼柱和4根十字柱,外框鋼柱由22根圓管柱組成,主要截面形式有Φ1 400×40、Φ1 300×30、Φ1 200×30、Φ1 000×25、Φ900×20、Φ800×20等。

根據整個工程特點,本工程主樓鋼結構施工可以分為A、B兩個區同時進行施工。本工程主樓鋼柱施工區域吊裝時,按照核心筒鋼柱施工領先外框鋼柱3層的原則,從圖3所示位置開始進行施工,再按照逆時針方向依次順序安裝。

2.2.2主樓鋼梁安裝

樓層鋼梁主要分為框架主梁和次梁,每個區域外框鋼柱安裝完成后,及時安裝上鋼柱所在樓層的框架主梁,以形成穩定的結構體系,其余次梁在外框框架主梁完成后進行安裝。每完成一個區域的主次梁,再進行下一區域梁系的安裝,具體安裝順序如下:

(1)同平面鋼構件吊裝,采用由里向外、對稱吊裝的方法進行。

(2)立面上鋼構件吊裝,采用由下至上,順序安裝的方法進行。

(3)構件吊裝分區進行,吊裝順序先后為鋼柱、框架梁、次梁。

2.3核心筒結構與鋼結構施工協調

根據以往施工經驗,影響標準層施工進度能否達到4d(96h)一層的最大因素是“核心筒結構與鋼結構施工共用資源的分配是否合理”。由于本工程鋼結構與核心筒保持“不等高同步施工”,其工作面相對獨立,交叉影響小;核心筒結構與鋼結構施工的主要共用資源為塔吊。

根據現場跟蹤和總結,項目部定于前48h,1#塔吊主要供土建調運鋼筋、鋼管等材料,2#塔吊供鋼結構進行吊裝、卸車及轉運等;后48h,1#及2#塔吊主要提供給鋼結構進行鋼柱、鋼梁等進行吊裝;部分零星材料需要臨時補充轉運,班組通過提前申請,過程中臨時穿插吊運,項目部嚴格控制該類臨時吊運的次數。

2.4核心筒剪力墻與核心筒水平結構施工協調

本工程核心筒剪力墻與核心筒水平結構同時施工,由于剪力墻鋼筋安裝量大且與鋼結構預埋件、爬模體系相互交叉影響,故剪力墻鋼筋安裝是核心筒施工的關鍵,項目通過現場調查及與班組交流討論并結合現場垂直運輸等因素,將核心筒剪力墻分為3部分,分別為暗柱區、連梁區及墻體區,核心筒水平結構分為5個施工區,其各區施工流程搭接及順序等詳見圖4。

2.5安全及質量管理措施

本工程核心筒剪力墻外側采用液壓爬模體系施工,核心筒與鋼結構保持“不等高同步施工”,以下著重介紹該體系下的結構施工異于常規工藝施工的質量及安全管理措施。

液壓爬模體系為核心筒施工提供了獨立、完整的操作空間,爬模架可帶墻體一側大模板一起爬升,平臺寬度2.2m,架體總高15m,可覆蓋3個半層高,架體共有6層操作平臺,從上至下分別為:上3層為綁筋操作平臺,可借助此3層平臺綁扎鋼筋;中間一層為支模操作平臺,可在此平臺上完成合模、拆模、清理模板等工作;下層為爬升操作平臺;最底層為拆卸清理維護平臺。每層操作平臺均設有臨邊防護和翻蓋板,非提升期間翻蓋板與剪力墻之間封閉,可為下層鋼結構施工提供安全的操作環境;爬模體系提升期間,下層鋼結構可轉移至非爬模區域施工,如鋼柱吊裝、邊梁安裝等。

為防止大鋼模板下口跑漿,墻體下口應保證水平。由結構引起的高差,可用刨平的木方承墊在模板的底部;由施工質量引起的地面不平,且高低差較小時,可在模板就位處的地面上用401膠粘海綿條,以減少漏漿;對于底部懸空的模板,繼續安裝模板前,要設置模板承墊條或帶(如外掛架,雙排架,木方等),并較正其平直。

3 標準層施工工時分析

3.1標準層分項工程工程量

根據施工圖紙統計各分項工程工程量,為后續工作安排提供準確詳實的數據基礎。本工程標準層鋼結構及混凝土結構工程量統計如表1。

表1 標準層各分項工程工程量統計

3.2標準層核心筒結構施工工時

根據工程量分析及現場調查、總結,核心筒剪力墻及筒內水平結構施工可滿足96h,其關鍵線路及施工時間統計如下:軸線放樣(1.5h)→剪力墻鋼筋綁扎(48h)→鋼結構埋件預埋(6h)→爬模提升(5h)→模板加固(22h)→驗收及整改(2.5h)→混凝土澆筑(11h)。

標準層96h標準化施工流程中已考慮必要的工序技術間歇時間,如根據相關規范規定剪力墻墻體混凝土強度必須達到10MPa后方可進行液壓爬模體系的提升,根據上述標準層關鍵線路及施工時間,混凝土澆筑完成后距爬模提升共耗時55.5h,該段時間剪力墻混凝土強度能夠達到規范規定的10MPa。

3.3標準層鋼結構施工工時

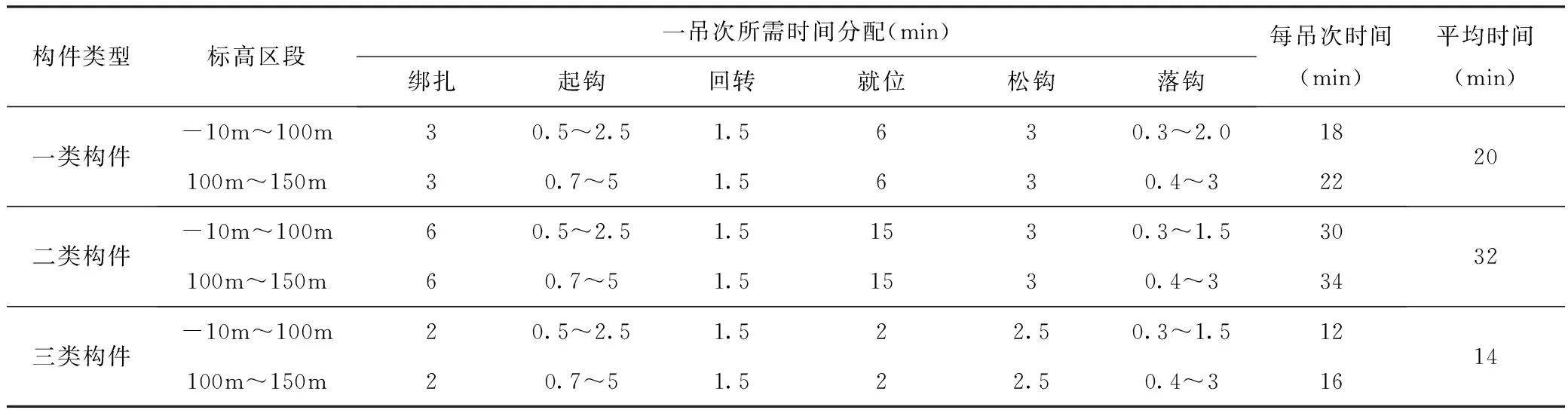

3.3.1吊次分析

根據各分項工程工程量及鋼構件吊裝特點等,將鋼構件劃分3類,各類吊裝次數等詳表2;對塔吊每天吊次能力進行分析:根據塔吊起重性能,其起重速度為40m/min~140m/min,每吊裝一次所需時間按構件類別進行分析,詳表3。

表2 構件分類

表3 吊次分析

由以上分析統計,按照三類構件各自所占比例可計算出每吊裝一次所需平均時間為:20×67.5%+32×28.1%+14×4.4%=23.1(min),標準層總吊數為108+45+7=160吊,則每標準層安裝時間為:160×23.1/60=61.6h。

3.3.2焊接量分析

根據現場工作面及用電負荷,標準層可同時投入8臺焊機作業,對現場焊接項目、焊縫長度及焊接效率等進行統計、分析,標準層(表4)。

標準層鋼結構吊裝與焊接工時相當,約62h;考慮鋼結構吊裝與焊接存在前后工序搭接及焊縫探傷等因素,故鋼結構標準層施工能夠滿足96h。

表4 標準層焊接工程量及焊接工時統計

4 標準層96h標準化施工

根據標準層施工工時計算分析及現場調查,項目認定施工工期4d/層是合理并可達到的;各專業及各工種間的穿插施工是影響能否達到工期目標的重要因素,通過現場調查及工作統計,將各工種間穿插時間、作業耗時及勞動力投入等模塊化、標準化(圖5)。

5 結構同步施工組織與措施

施工過程中會遇到各種狀況和問題,如果該類問題無法提前預判和正確處理,都將進而影響標準層96h的同步施工。結合興業銀行大廈工程,從以下幾點對同步措施進行簡要介紹。

(1)塔吊附著頂升:興業銀行大廈工程采用2臺外附式塔吊,垂直運輸是實現標準層96h施工的根本,若塔吊附著或頂升出現較長時間延誤,整體工期勢必延誤。項目部針對該情況制定如下保證措施:①優化塔吊布置,進行塔吊頂升模擬,盡可能減少塔吊附著次數;②塔吊附著處鋼柱及鋼梁優先施工,為塔吊附著提供便利;③塔吊頂升時間設置在清晨或午間,盡可能錯開結構施工時間等。

(2)核心筒變截面:興業銀行大廈工程核心筒截面共變化收縮4次,每次截面變化,爬模提升及鋼模

拼裝都可能對預期標準時程造成影響。項目部針對該情況制定如下保證措施:①爬模設計時,對鋼模板提前優化;在剪力墻端部設置角模,每次剪力墻截面收縮時,只需調換角模即可;②當截面變化小于等于50mm時,通過調節導軌的防傾裝置(調節支腿),導軌及架體均能順利爬升至上一層。在跨變截面(變化大于50mm)處爬升架體時,使用變截面附墻座墊板,先將導軌斜向爬升入附墻裝置中,再借助導軌的導向,將架體爬升入位,在進行下一層爬升作業后,架體就恢復為正常爬升狀態。

6 結語

在超高層建筑的結構施工管理中,主要抓住以下3點。

(1)施工工藝選擇。根據工程結構形式選擇合適的施工工藝不但可以使工期提前,同時還可以降低施工成本。

(2)施工目標設定。結合工程特點、工程量及機械設備投入等,設定合理可行的施工目標,有助于項目實現工程高速、優質及安全的運轉。

(3)模塊化、精細化管理。加強施工過程總結,對成熟的施工做法及工藝進行固化,總結成具有可操作的模塊并進行交底和宣貫;對現場施工進行精細化管理,對下達的工作量化并按指標進行考核,可使工程事半功倍。

以上施工管理通過在本工程的應用,在該結構體系超高層建筑主體結構施工進度等方面均取得了較好的成績,為興業銀行大廈工程建設做出了貢獻,標準層施工工期縮短至96h,獲得了建設單位、監理單位及各職能部門的高度認可。

[1]建筑施工手冊(4版)[M].北京:中國建筑工業出版社,2003.

[2]JGJ195—2010液壓爬升模板工程技術規程[S].北京:中國建筑工業出版社,2010.

[3]汪道金,蘇建成.北京財富中心寫字樓超高層鋼結構施工技術[J].施工技術,2013,42(1):24-26.

[4]游大江,喬聚甫,高永祥.巨型框架結構體系超高層鋼結構施工技術[J].施工技術,2006,35(12):78-81.

Synchronous construction organization analysis of core tube structure and steel structure in super high rise building

HUANGFeiTIANYuhua

(China construction third engineering bureau co.,ltd,Fuzhou 350000)

Taking INDUSTRIAL BANK building engineering as an example,this paper introduces the application of super high rise structure construction technology in this project.From the steel structure hoisting,the core tube construction,each working procedure and the construction standardization process and so on the construction of super high-rise structure has carried on the detailed elaboration.Finally,some points for attention in the construction of super high-rise buildings are summarized.

Super high rise building;Steel structure;Standardization process;Synchronous construction

黃飛(1987.05-),男,助理工程師。

E-mail:740207435@qq.com

2016-05-30

TU745.1

A

1004-6135(2016)07-0054-05