三維織造復(fù)合材料細(xì)觀模型

師有玲,單忠德,劉豐,陳思思,康懷镕

?

三維織造復(fù)合材料細(xì)觀模型

師有玲,單忠德,劉豐,陳思思,康懷镕

(機(jī)械科學(xué)研究總院 先進(jìn)成形技術(shù)與裝備國家重點(diǎn)實(shí)驗(yàn)室,北京,100083)

以三維織造復(fù)合材料為對(duì)象,結(jié)合三維織造纏繞路徑,建立三維織造復(fù)合材料細(xì)觀結(jié)構(gòu)分析模型,推導(dǎo)纖維體積分?jǐn)?shù)與細(xì)觀模型結(jié)構(gòu)參數(shù)之間的數(shù)學(xué)關(guān)系。研究導(dǎo)向套直徑、導(dǎo)向套中心距等結(jié)構(gòu)參數(shù)對(duì)纖維體積分?jǐn)?shù)的影響。研究結(jié)果表明:結(jié)合PAN基碳纖維T300實(shí)驗(yàn)研究發(fā)現(xiàn)纖維體積分?jǐn)?shù)相對(duì)誤差可控制在5%以內(nèi)。通過合理的結(jié)構(gòu)設(shè)計(jì)和纖維規(guī)格匹配,三維織造復(fù)合材料可達(dá)到滿意的纖維體積分?jǐn)?shù)和彈性模量。當(dāng)PAN基碳纖維T300三維織造復(fù)合材料的導(dǎo)向套半徑為1 mm時(shí),導(dǎo)向套中心距在4~6 mm之間對(duì)纖維體積分?jǐn)?shù)的變化最敏感,中心距從4 mm增加到6 mm時(shí)導(dǎo)向套的纖維體積分?jǐn)?shù)從19.63%下降到10.19%;當(dāng)導(dǎo)向套半徑控制在2 mm以內(nèi)時(shí),導(dǎo)向套中心距建議選取4~6 mm之間,可有效提高纖維體積分?jǐn)?shù);導(dǎo)向套半徑為1 mm時(shí),6K纖維與6 mm中心距配合能達(dá)到最大限度的利用結(jié)構(gòu)體積單元空間。

三維織造;復(fù)合材料;細(xì)觀模型;纖維體積分?jǐn)?shù);結(jié)構(gòu)參數(shù)

復(fù)合材料作為一種新型材料,經(jīng)過近幾十年來的快速發(fā)展,已經(jīng)成為與金屬材料、無機(jī)非金屬材料、高分子材料并列的四大材料體系之一。復(fù)合材料由于具有低密度、高比強(qiáng)度、高比模量、良好的損傷容限和可設(shè)計(jì)性,在眾多領(lǐng)域都有著廣泛應(yīng)用,特別是在航空航天、武器系統(tǒng)以及汽車制造等領(lǐng)域,對(duì)現(xiàn)代科技的發(fā)展有著重要的作用[1?3]。復(fù)合材料三維織造是根據(jù)零部件結(jié)構(gòu)特點(diǎn)進(jìn)行分層掃描并按照一定的設(shè)計(jì)規(guī)則、間隔將織造導(dǎo)向套預(yù)埋在數(shù)字化導(dǎo)向模板上,再將絲材進(jìn)行層層織造,直到整個(gè)預(yù)制件的織造完成。此方法創(chuàng)新性的實(shí)現(xiàn)了復(fù)合材料制備和零部件三維結(jié)構(gòu)成形一體化,是一種新的復(fù)合材料成形技術(shù),是傳統(tǒng)復(fù)合材料成形的重大突破[4?6]。復(fù)合材料三維織造實(shí)現(xiàn)了導(dǎo)向套的預(yù)埋,在增強(qiáng)層間剪切強(qiáng)度和分層阻抗的同時(shí)又避免了Z-pin中植入剛性夾雜(Z向銷釘)對(duì)纖維的損傷,更能適應(yīng)社會(huì)發(fā)展對(duì)復(fù)合材料近凈成形技術(shù)的需求[7]。但由于三維復(fù)合材料的各向異性、非均勻性、細(xì)觀結(jié)構(gòu)的復(fù)雜性,迄今為止,許多研究者提出了多種細(xì)觀模型,解決了一些工程應(yīng)用實(shí)際問題,但還不足以形成完善而統(tǒng)一的標(biāo)準(zhǔn)和結(jié)論。馬文鎖 等[8]將基于細(xì)觀結(jié)構(gòu)模型的物理性能研究和力學(xué)性能研究歸納為三維編織復(fù)合材料理論分析中的2個(gè)關(guān)鍵問題,而纖維體積分?jǐn)?shù)是物理性能研究的最主要參數(shù)。因此,首先必須建立細(xì)觀模型,進(jìn)而分析細(xì)觀結(jié)構(gòu)參數(shù)對(duì)三維織造復(fù)合材料纖維體積分?jǐn)?shù)的影響。為滿足工程實(shí)際應(yīng)用需求,三維復(fù)合材料從最初的大幅度等效簡化模型如單胞立方體織物模型(FGM)[9]、“米”字型單胞模型、纖維傾斜模型(fiber inclination model)[10],到DU等[11?13]提出的代表性單胞劃分,再到馮偉等[14?18]的纖維軌跡和橫截面形狀的模擬,以及朱元林等[19]對(duì)纖維束之間相互擠壓變形方式的建模研究,三維復(fù)合材料的細(xì)觀結(jié)構(gòu)研究已經(jīng)從最初的大單胞逐步過渡到復(fù)雜的多胞體,再到精細(xì)的纖維真實(shí)形態(tài)的研究,已取得較為成熟的技術(shù)成果[20]。由于編織復(fù)合材料力學(xué)性能主要取決于編織方法,而細(xì)觀模型的建立也依賴于編織方法[21],經(jīng)典的四步法、二步法織造過程變化能力是有限的,為了開發(fā)出性能更加優(yōu)異的三維復(fù)合材料,越來越多的研究人員將目光投入到復(fù)合材料的優(yōu)化設(shè)計(jì)和新織造工藝的開發(fā)上[22],三維織造即是一種全新的織造工藝,為三維復(fù)合材料的可設(shè)計(jì)性指明了新方向[23?24]。本文作者在此基礎(chǔ)上給出三維織造復(fù)合材料細(xì)觀分析模型,建立纖維體積分?jǐn)?shù)與細(xì)觀模型結(jié)構(gòu)參數(shù)的關(guān)系式,探討結(jié)構(gòu)參數(shù)對(duì)纖維體積分?jǐn)?shù)的影響,為進(jìn)一步優(yōu)化三維織造復(fù)合材料力學(xué)性能提供建議,進(jìn)而推動(dòng)三維織造復(fù)合材料的設(shè)計(jì)與應(yīng)用。

1 三維織造復(fù)合材料成形工藝

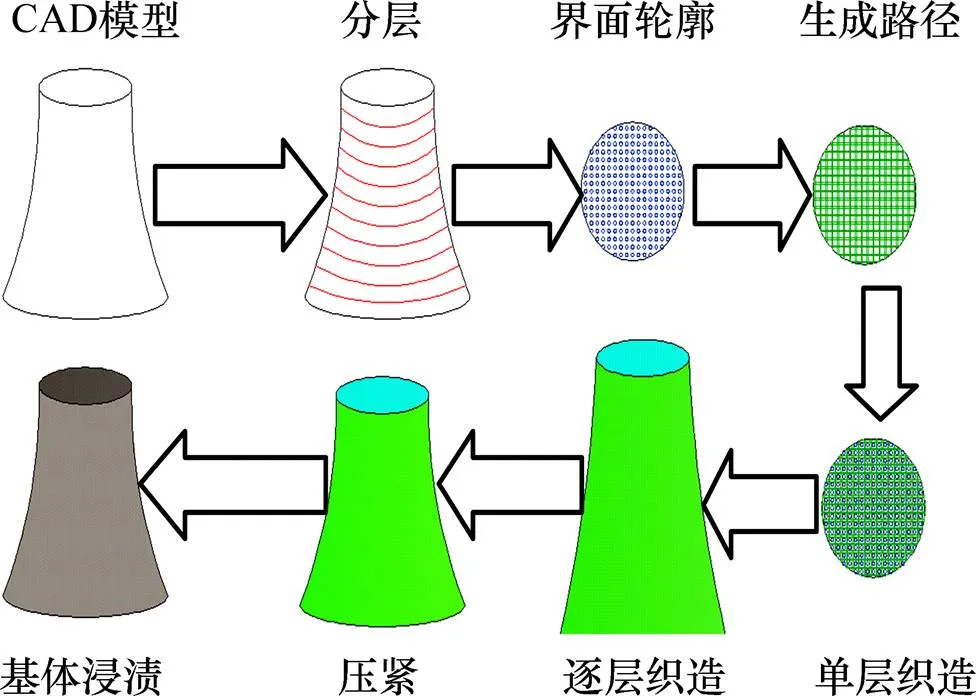

三維織造復(fù)合材料成形方法不同于傳統(tǒng)織機(jī)編織方法,其成形原理如圖1所示,首先對(duì)零件三維結(jié)構(gòu)進(jìn)行CAD模型分層,然后根據(jù)零件特點(diǎn)和輪廓信息進(jìn)行數(shù)字化導(dǎo)向模板設(shè)計(jì),按照一定規(guī)則、間隔將織造導(dǎo)向套布置在可控?cái)?shù)字化模板上,纖維以導(dǎo)向模板上的點(diǎn)陣為節(jié)點(diǎn)進(jìn)行層層織造,直到整個(gè)預(yù)制件的織造完成,最后預(yù)制件經(jīng)壓實(shí)后進(jìn)行浸漬得到三維織造復(fù)合材料。

圖1 三維織造方法基本流程圖

本文三維織造復(fù)合材料成形過程中導(dǎo)向模板的點(diǎn)陣布局采用四邊形排布、纖維直線型纏繞。導(dǎo)向模板點(diǎn)陣排布完成后,織造纖維首先沿導(dǎo)向套間隙完成0°方向纏繞,然后通過過渡路徑(圖2中的虛線部分)依次過渡到45°,90°和?45°方向纏繞,即完成1個(gè)織造循環(huán),按照上述步驟,再進(jìn)行下一個(gè)織造循環(huán),直到預(yù)制件織造完成,最終形成[0°/45°/90°/?45°]S織造結(jié)構(gòu)。織造成形過程如圖2所示。

圖2 織造過程示意圖

2 三維織造復(fù)合材料細(xì)觀模型的 建立

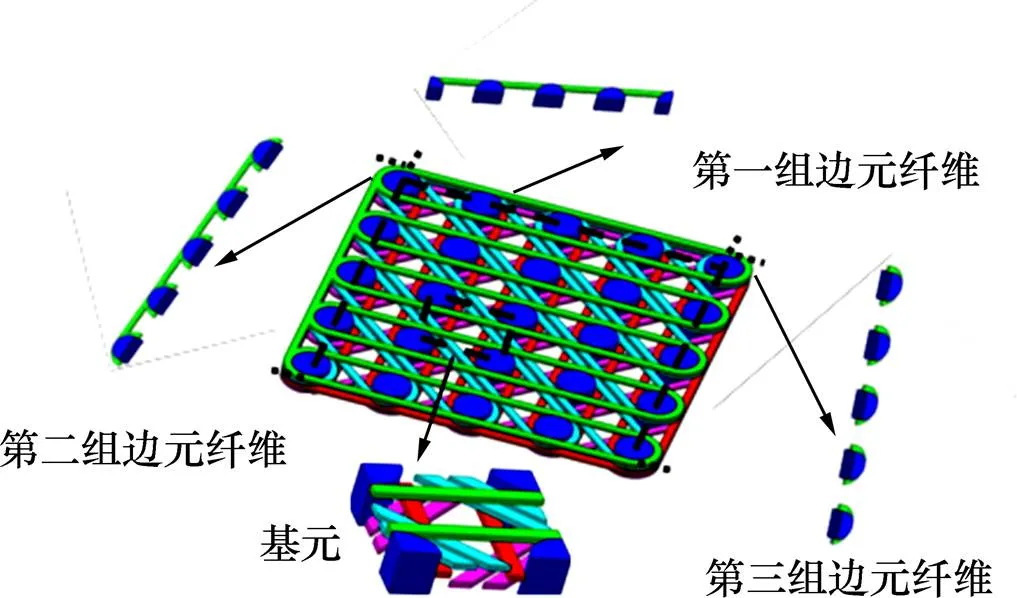

2.1 細(xì)觀模型假設(shè)和單元胞體選取

針對(duì)三維織造復(fù)合材料細(xì)觀模型結(jié)構(gòu)本文進(jìn)行以下假設(shè):1) 預(yù)制件中的纖維為同一種型號(hào);2) 纖維在預(yù)制件中都處于完全伸直狀態(tài);3) 纖維束的截面為矩形且沿纖維軸向截面形狀保持不變;4) 變換織造角度時(shí)過渡路徑纖維忽略不計(jì);5) 纖維纏繞在導(dǎo)向套的表面。由于織造路徑的周期性與對(duì)稱性,因此,可以通過選取具有代表性的體積單元即單元胞體來研究其整體織造幾何特征。本文所建立的單元胞體共2種:基元和邊元。基元是在預(yù)制件內(nèi)部選取,邊元是在預(yù)制件的邊緣選取。根據(jù)不同織造路徑的邊界纖維空間走向的不同,得到3組不同的邊元:第一組邊元中僅包含0°和90°織造纖維束,第二組和第三組邊元中包含0°,45°,90°和?45°織造纖維束,基元與邊元的空間結(jié)構(gòu)形式如圖3所示。

圖3 單元胞體基元、邊元示意圖