丁烯氧化脫氫制丁二烯技術進展及經濟性分析

楊 英 肖立楨

(中國石油蘭州化工研究中心,甘肅 蘭州730060) (中國石油天然氣股份有限公司蘭州石化分公司,甘肅 蘭州730060)

?

項目評價

丁烯氧化脫氫制丁二烯技術進展及經濟性分析

楊英肖立楨

(中國石油蘭州化工研究中心,甘肅 蘭州730060)(中國石油天然氣股份有限公司蘭州石化分公司,甘肅 蘭州730060)

綜述了國內外丁烯氧化脫氫制丁二烯技術進展,重點介紹了國內新型催化劑的研發情況,分析了丁烯氧化脫氫制丁二烯技術的優缺點及其經濟性,介紹了國內丁烯氧化脫氫制丁二烯的工業現狀,指出該技術存在的問題及今后的研究方向。

丁烯丁二烯氧化脫氫技術經濟工業現狀

丁二烯是一種非常重要的石油化工基礎原料和合成高分子材料的單體,能與多種化合物共聚制成各種合成橡膠和合成樹脂,如順丁橡膠(BR)、丁苯橡膠(SBR)、丁腈橡膠(NBR)、苯乙烯-丁二烯-苯乙烯三元共聚物(SBS)、氯丁橡膠(CR)、丙烯腈-丁二烯-苯乙烯(ABS)三元共聚物等多種產品,還可用于生產己二腈、己二胺、尼龍66、1,4-丁二醇等有機化工產品,用途十分廣泛[1-3]。

目前丁二烯的生產方法主要有乙烯裂解副產C4抽提法和C4烷烴或烯烴脫氫法,其中乙烯裂解副產丁二烯約占全球丁二烯總生產能力的98%,是丁二烯的主要生產工藝,該工藝成本低廉,具有較強的經濟優勢[4-5];另一種生產丁二烯的方法是從煉油廠C4餾分脫氫制得。C4餾分脫氫制取丁二烯主要有兩種方式:一是直接催化脫氫制得;二是在有氧的條件下發生氧化反應生成水,同時制得丁二烯[6]。

丁烯氧化脫氫制丁二烯技術曾成功并廣泛應用于工業生產[7]。但20世紀 90 年代,隨著乙烯裂解技術的推廣運用,再加上當時丁二烯需求疲軟,丁烯氧化脫氫制丁二烯裝置先后關停拆除,乙烯裂解副產C4抽提生產丁二烯成為丁二烯的主要來源。近幾年,隨著乙烯裝置原料輕質化,導致丁二烯產能嚴重不足,加上頁巖氣開發及利用技術日趨成熟,煤化工甲醇制烯烴(MTO)/甲醇制丙烯(MTP)技術發展與應用迅速,天然氣取代液化氣作為民用燃料延伸出煉廠液化氣中的 C4綜合利用問題,這些市場及技術因素的變化,使得丁烯氧化脫氫制丁二烯技術煥發新的生機。

1 國內外丁烯氧化脫氫制丁二烯技術進展

1.1國外技術進展情況

1.1.1美國

1965年,美國德克薩斯公司(Petro-Tex,現為TPC公司)開發的OXO-D丁烯氧化脫氫工藝實現工業化。在美國,20世紀70年代末有70%的廠家采用此法生產丁二烯。OXO-D工藝是以正丁烯為原料,采用載有鋅、錳或鎂的催化劑,在反應溫度為550~600 ℃,水烯質量比為10∶1,氧烯質量比為0.5∶1.0 的條件下,正丁烯轉化率可達到78%~80%,丁二烯選擇性為92%~95%。反應過程中過量的水蒸氣可以帶走大量的反應熱,能夠有效控制反應溫度,反應器出口產物先經冷卻壓縮,再經洗滌、吸收、解析后獲得粗丁二烯,精制后獲得純度較高的丁二烯。此法不足之處是反應進出口溫差達200 K以上,不能實現等溫操作,難以使反應在最佳條件下進行,因此丁烯轉化率和丁二烯收率都比較低,水蒸氣耗量較大。2014年6月,TPC集團與美國環球油品公司(UOP)達成合作協議,UOP公司將成為TPC集團OXO-D專利技術的獨家授權商[8-12]。

20世紀60年代末,美國菲利普斯石油公司(Phillips)成功開發了O-X-D氧化脫氫生產丁二烯新工藝,并于70年代實現工藝化。O-X-D工藝的主要特點是:正丁烯、水蒸氣和空氣在固定床反應器中進行氧化脫氫反應,溫度為480~600 ℃,正丁烯轉化率為75%~80%,丁二烯選擇性為88%~92%[9]。

1.1.2日本

日本三菱化學公司2009年開發出以丁烯為原料生產丁二烯的氧化脫氫技術BTcB。該工藝以工業C4餾分(如正丁烯)和催化裂化的C4餾分為原料,反應溫度為300~400 ℃,采用高選擇性催化劑,丁烯轉化率達80%,與其他氧化脫氫工藝相比,該工藝產生的廢水量減少80%。BTcB工藝能以多種C4餾分為原料,并解決了因原料雜質而導致操作不穩定的問題,適用于現有工業裝置的改造。三菱化學公司稱,已在200 t/a的示范裝置上成功進行了生產,目前正致力于這項技術的對外授權[13]。

日本旭化成化學公司開發出一種低成本、高收率的丁烯氧化脫氫制丁二烯技術(簡稱BBFLEX)。2014年該公司利用BBFLEX技術在水島新建1套50 kt/a的丁烯制丁二烯裝置,為其溶聚丁苯橡膠和順丁橡膠裝置提供原料[13]。日本瑞翁公司開發出一種新型催化劑,以正丁烷或正丁烯為原料來生產丁二烯,目前正進行中試實驗。日本三井化學公司開發出由乙烯高效率生產丁二烯的新技術,該技術主要包括兩步催化反應:由乙烯二聚成正丁烯,再由正丁烯氧化脫氫生產丁二烯,目前仍處于工業化階段[14]。

1.1.3其他國家

韓國能源株式會社(SK)發明了一種利用雙床式連續流動反應器,通過正丁烯氧化脫氫反應來制備丁二烯的方法,該反應器滿足了兩種填充在固定床反應器中的催化劑不被物理混合的要求。多組分鉬酸鉍催化劑和鐵酸鋅催化劑在正丁烯異構體(1-丁烯、反式-2-丁烯、順式-2-丁烯)的氧化脫氫反應中具有不同的反應活性[15]。

德國巴斯夫公司可提供丁烯氧化脫氫生成丁二烯用的混合金屬氧化物催化劑,其活性和選擇性都很高。此外,巴斯夫公司還提供回收丁二烯的萃取技術,這項技術目前正在中試裝置上示范驗證[16]。

1.2國內技術進展情況

1.2.1工藝技術進展

我國從20世紀60年代初開始丁烯氧化脫氫制取丁二烯的研究工作,70年代末開發出第三代新型鐵系催化劑,實現了工業化生產,催化劑性能達到美國 Petro-Tex工業裝置催化劑水平,主要包括兩類工藝:一類是中國科學院蘭州化學物理研究所開發的采用H-198催化劑的導向擋板流化床反應工藝,建成的25 kt/a工業裝置生產出純度為99.8%的丁二烯,丁二烯收率為63.25%,選擇性為87.5%;另一類是中國石油化工股份有限公司燕山分公司橡膠廠開發的采用B-02催化劑的兩段軸向絕熱固定床反應工藝,主要設備是兩個直徑為3 000 mm的軸向絕熱固定床反應器,并采用兩段流程,一段丁烯為氣相進料,二段丁烯為液相進料,丁二烯收率64.2%,丁二烯選擇性90.7%~92.4%[17-18]。

山東華懋新材料有限公司發明了一種恒溫固定床丁烯氧化脫氫制備丁二烯的方法,該方法的具體步驟為:將丁烯、空氣和水蒸氣按照一定比例加入靜態混合器中,混合后的原料通過前換熱器加熱至一定溫度,進入恒溫固定床反應器氧化脫氫,該固定床反應器內裝填有催化劑,反應器催化劑床層溫度恒溫控制;混合原料經氧化脫氫反應后,反應產物經原料廢熱鍋爐進入后換熱器換熱,換熱后的產物進入分離系統進行丁二烯分離,獲得丁二烯產品。該恒溫固定床丁烯氧化脫氫制備丁二烯的丁二烯單程轉化率為75%~85%,丁二烯選擇性大于95%。該方法可以提高丁烯轉化率和丁二烯收率,降低丁烯和水的消耗量,大幅降低能源的消耗,減少污水排放[19]。

李文輝等[20]開發出一種絕熱徑向固定床丁烯氧化脫氫制備丁二烯的工藝。丁烯、空氣和水蒸氣在絕熱徑向固定床反應器內發生氧化脫氫反應生成丁二烯,徑向固定床反應器由三段組成。該制備工藝具有丁二烯收率高、選擇性高,裝置生產能力大、蒸汽單耗低,熱能利用合理的技術特征,還能有效地減少廢水產生量、內部廢水預處理量和污水外排放量。

劉文杰等[21]開發出一種丁烯多級氧化脫氫制丁二烯的方法。該方法采用至少兩級等溫反應器串聯,水蒸氣全部從第一級反應器加入,原料丁烯和含氧氣體分段加入各級反應器;各級反應器為列管式等溫反應器,列管內裝填催化劑,列管外的殼程用垂直于列管方向的隔板把殼程分隔為互不相通的1~m(m為大于等于2的整數)個撤熱腔,所述的撤熱腔分別與外部連通撤熱介質,各撤熱腔催化劑層裝有測溫裝置,通過分別調節與各撤熱腔連通的撤熱介質流量來控制各撤熱腔列管內催化劑層的溫度。該方法可以解決現有技術中等溫反應器列管內催化劑溫度不均、易積炭、再生周期短和丁二烯選擇性差的問題。

1.2.2催化劑研究新進展

催化劑是丁烯氧化脫氫制備丁二烯技術的關鍵。丁烯氧化脫氫催化劑的研究涉及多種復合氧化物體系,主要分為鐵基催化劑、V基催化劑、Cu-Mo基催化劑和Bi-Mo基催化劑四大類。目前催化劑的研究主要集中在鐵基催化劑和 Bi-Mo 基催化劑[17,19]。

中國石油蘭州化工研究中心與中國科學院蘭州化學物理研究所合作,通過共沉淀方法制備出新一代LH-39系列丁烯氧化脫氫催化劑。200 mL固定床反應器評價結果表明:以混合C4為原料,在常壓條件下,控制反應溫度為340~410 ℃,丁烯氣體體積空速為400 h-1,氧烯物質的量比為0.68~0.72,水烯物質的量比為12~17時,丁烯轉化率最大為82.3%,丁二烯選擇性高達95.5%,丁烯收率可達77.8%[22]。

萬超等[23]將活性組分Bi和Mo引入載體碳納米管(CNTs)中,采用溶膠凝膠法制備出不同組成BiMo/CNTs的復合催化劑。結果表明元素Bi和Mo的引入有效地改善了催化劑的氧流動性,復合催化劑在丁烯氧化脫氫中表現出優異的催化性能,其中0.018(BiMo)/CNTs復合催化劑活性較優,在無水條件下丁二烯收率穩定在52.2%。

于莉莉等[24]采用共沉淀法,在不同的條件下制備出3種相態的鉬酸鉍催化劑,并在固定床微反裝置上考察了其反應性能。結果表明:由于兩相催化劑的協同作用,當α-Bi2Mo3O12與γ-Bi2MoO6按質量比為1∶9混合時,催化劑表現出最好的反應活性;在γ-Bi2MoO6催化劑反應體系中,反應溫度為390 ℃,空速為400 h-1,n(正丁烯):n(O2)∶n(H2O)為1.00∶0.75∶9.00時,催化劑的反應性能最佳。

常云峰等[25]以納米鐵酸鋅和堿式氯化鋁等為原料,采用內混的霧化方式制得丁烯氧化脫氫制備丁二烯催化劑。該催化劑的平均顆粒度為50~100 μm,外觀為粒徑均勻的微球形,堆積密度高達1.5~1.8 g/m3,球形度高達0.95~0.98 mm,丁二烯選擇性超過90%,適用于流化床反應工藝。

張勁松等[26]以具有三維連通孔道結構的泡沫碳化硅為載體,在其表面負載主活性組分為具有尖晶石結構的鐵酸鹽催化劑,以及α-Fe2O3,γ-Fe2O3,Fe3O4中的1種或2種以上作為次活性組分,制得一種泡沫碳化硅基結構化催化劑。將其用于丁烯氧化脫氫制備丁二烯,可以強化傳熱、傳質,提高丁二烯產率,延長催化劑壽命,降低反應過程中的能耗和物耗。

2 國內丁烯氧化脫氫制丁二烯工業現狀及技術經濟性分析

2.1工業現狀

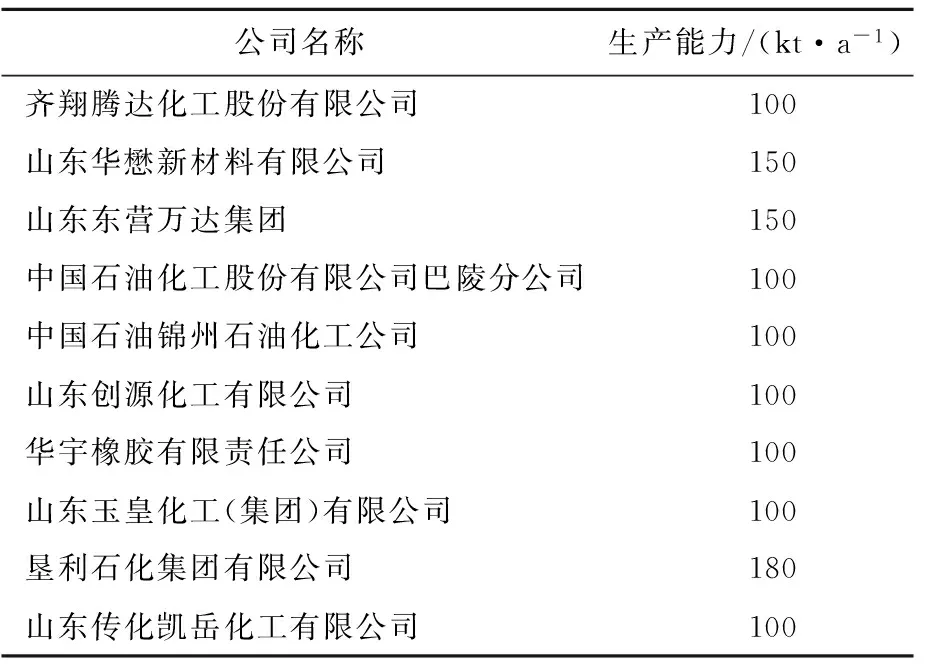

近幾年受乙烯原料不斷輕質化、國內合成橡膠產能快速增長等因素的影響,從2011年開始,出現了全國各地紛紛投資建設丁烯氧化脫氫制丁二烯項目的熱潮。“十二五”期間,建成10套丁烯氧化脫氫制丁二烯裝置,總產能約為900 kt/a,僅在山東地區,產能已達到約500 kt/a。表1列出了國內丁烯氧化脫氫制丁二烯的主要裝置[27]。

表 1 國內丁烯氧化脫氫制丁二烯主要裝置

國內絕大部分正丁烯氧化脫氫制丁二烯裝置來自于民營企業,因此穩定的原料保障對于這類裝置尤其關鍵。如此眾多的正丁烯氧化脫氫裝置密集性的上馬需要相當數量的C4烯烴資源,而事實上近年來國內C4資源持續緊張,受甲乙酮和乙酸仲丁酯等行業的影響,以及國內兩大石油巨頭液化氣統銷政策的沖擊,民營企業越來越難以獲得穩定、廉價的C4資源,一旦正丁烯市場供應短缺或價格大幅上漲,對這類裝置都將是致命的打擊。國內兩大石油巨頭借助原料的優勢,未來可能會大力發展液化氣深加工路線,與民企的正丁烯氧化脫氫制丁二烯裝置展開競爭[27]。

丁烯氧化脫氫制丁二烯工藝所需生產成本相對較高,在丁二烯價格處于相對低位情況下,裝置開車無成本優勢,山東玉皇化工(集團)有限公司及齊翔騰達化工股份有限公司丁二烯裝置均處于停車狀態。2015年,國內丁二烯仍有新建裝置投產,例如山東墾利石化集團有限公司100 kt/a丁烯氧化脫氫制丁二烯裝置,但該裝置自流程打通后一直處于停車狀態,成本高位制約裝置正常運轉。

2.2技術經濟性分析

由于石腦油等原料價格波動將導致丁二烯抽提的原料供應不足,在一定程度上導致副產丁二烯量的波動,丁烯氧化脫氫法是增加丁二烯生產的靈活性、調節供需平衡的一個重要補充手段。與丁烷催化脫氫制丁二烯工藝相比,丁烯氧化脫氫工藝原料轉化率和產品丁二烯選擇性均較高,反應溫度約低100 ℃,裝置投資成本低。丁烯氧化脫氫方法具有以下優點:(1)因為反應中有水生成,反應不再受熱力學平衡的限制,易向正方向進行;(2)反應過程中氧氣的存在,減少了催化劑表面積炭的生成,催化劑不需要頻繁再生;(3)反應可在較低溫度下進行(753~873 K)。但該工藝也有幾個缺陷:(1)反應中氧化深度難以控制,氧化不足則產品的選擇性差,氧化過度則副產物大幅度增加,因而操作難度較大;(2)氧氣參與反應大大增加了裝置的危險性,大量水蒸氣的使用雖然降低了反應熱,提高了原料轉化率,帶來了高能耗的問題,同時也使得產品丁二烯含水量偏高的問題難以解決;(3)國產的第三代鐵系催化劑在當時大大減少了反應體系的廢水排放,但以現在的生產指標來看廢水排放量依然很大[6]。

從生產成本來看,丁烯氧化脫氫制丁二烯的生產成本比傳統的乙烯裂解副產C4抽提法要高出30%~40%。據預測,國內丁烯脫氫制丁二烯完全成本基本保持在13 000~14 000元/t,比乙烯裂解副產C4抽提法高出4 000元/t以上[28]。自2013年初開始,受國際諸多不利因素以及國內經濟下行、下游需求疲軟、抽提法丁二烯供應大幅增加的共同影響,丁二烯的價格持續下跌,因此國內眾多正在新建和準備新建丁烯氧化脫氫制丁二烯裝置的企業紛紛開始放緩進度,丁二烯投資熱也將告一段落。近期原油價格低位,傳統乙烯裂解副產C4抽提工藝成本較前期明顯降低。若原油價格長期處于相對低位,原料輕質化帶來的丁二烯產量減少這一利好也將不復存在,丁二烯市場后續發展仍存在一定的不確定性因素[29-30]。

3 結語

我國煉油工藝的結構特點是以催化裂化工藝為主,石油煉制和石油化工生產過程中副產大量C4烴類,但長期以來由于化工利用方面的生產技術、產品品種及下游產品的開發遠遠落后于工業發達國家,大部分C4烴類直接充當燃料燒掉,造成巨大的資源浪費,我國C4餾分的化工利用率僅為7.18%。丁烯氧化脫氫生產丁二烯技術是提高C4綜合利用水平的主要技術,該工藝能使這部分C4烴類附加值大大提高,符合國家C4綜合利用政策,既能顯著提高企業經濟效益,還可以緩解國內丁二烯的供需矛盾。

目前,丁烯氧化脫氫制丁二烯工藝成本上相比傳統乙烯裂解副產C4抽提法高出很多,采用該方法建成的裝置開工率很低,多套計劃建設的裝置都延遲投產或者擱淺。今后應該繼續加強該技術的研究開發,降低能耗,減少裝置投資、催化劑的磨損和三廢處理,顯著提升單線生產能力、丁烯轉化率及丁二烯選擇性,較大幅度降低生產成本,提高現有裝置的開工率。在技術完善之前,應慎重新建或者擴建丁烯氧化脫氫制丁二烯裝置。

[1]胡旭東,傅吉全,李東風.丁二烯抽提技術的發展[J].石化技術與應用,2007,25(6):553-558.

[2]崔小明.丁二烯生產技術進展及市場分析[J].石油化工,2008,37(增刊):117-119.

[3]李玉芳,李明.丁二烯生產技術進展與市場分析[J].化學工業,2007,25(12):24-33.

[4]路鐵硯.國外丁二烯抽提技術進展[J].齊魯石油化工,2007,35(1):48-51.

[5]賈自成,童俊國,董滿祥,等.我國抽提丁二烯生產裝置的技術進展與述評[J].石油化工,1998,27(12):920-924.

[6]李明,李玉芳.我國丁二烯的市場分析[J].乙醛醋酸化工,2015(10):12-15.

[7]袁霞光.丁烯生產技術進展[J].當代石油化工,2011(4):25-28.

[8]Dow Chemical CO.Method of dehydrogenation compounds:GB,1357920 A[P].1974-06-26.

[9]Klaus W,Hans J A.Industrial organic chemistry[M].New York:VCH Publishers Inc,1997:108-111.

[10]Yokomura,Tomomi.Asahi kasei unveils new BD process[J].ICIS Chemical Business,2011,280(14):17-25.

[11]Mitsubishi Chemical Corp.Mitsubishi to start making butadiene from butane[J].European Rubber Journal,2009,191(1):12-18.

[12]Park J H,Row K,Shin C H.Oxidative dehydrogenation of 1-butene to 1,3-butadiene over BiFe0.65NixMo oxide catalysts:Effect of nickel content[J].Catal Commun,2014(31):76-80.

[13]Yutaka Sato.Japan:Players focus on new technology[EB/OL].[2012-10-26].http://www.icis.com/Articles/2012/10/26/9607614/Japan players focus on new technology.htm1.

[14]Chemorbis.Mitsui chemicals to build an ethylene-to-butadiene plant[EB/OL].[2010-02-22].http://www.chemorbis.com/global/plastics-news/Mitsui chemicals to build an ethylene to butadiene/2010/02/22/51187.

[15]Yan W J,Kouk Q Y,Luo J Z,et al.Armando borgna catalytic oxidative dehydrogenation of 1-butene to 1,3-butadiene using CO2[J].Catal Commun,2014(46):208-212.

[16]Wan C,Cheng D G,Chen F Q,et al.Characterization and kinetic study of BiMoLax oxide catalysts for oxidative dehydrogenation of 1-butene to 1,3-butadiene[J].Chem Eng Sci,2014.http://dx.doi.org/10.1010/j.ces.2014.08.02.

[17]李親華.我國丁烯氧化脫氫制丁二烯技術進展[J].石油化工,1990,19(3):183-190.

[18]付巖,張威.用H-198催化劑在流化床反應器中丁烯氧化脫氫生產丁二烯[J].合成橡膠工業,1990,13(6):397-398.

[19]耿旺,楊耀.脫氫法制丁二烯技術現狀及展望[J].精細石油化工,2013,30(3):70-75.

[20]李文輝,王昌飛,蔡日新.丁烯氧化脫氫制備丁二烯工藝:中國,102675027 A[P].2012-09-19.

[21]劉文杰,楊為民.丁烯多級氧化脫氫制丁二烯的方法:中國,103553864 A[P].2014-02-05.

[22]羅丹.丁烯氧化脫氫制丁二烯技術研究[D].蘭州:蘭州交通大學,2015.

[23]萬超.丁烯氧化脫氫制丁二烯鉍鉬基催化劑研究[D].杭州:浙江大學,2015.

[24]于莉莉.丁烯氧化脫氫制丁二烯催化劑的研究[D].北京:中國石油大學,2013.

[25]常云峰,張福麗.丁烯氧化脫氫制備丁二烯流化床催化劑的制備方法:中國,103736489 A[P].2014-04-23.

[26]張勁松,楊振明,矯義來,等.一種泡沫碳化硅基結構化催化劑及在制備丁二烯中的應用:中國,104001533 A[P],2014-08-27.

[27]耿旺,楊耀.脫氫法制丁二烯技術現狀及展望[J].精細石油化工,2013,30(3):70-75.

[28]戰曉東.丁二烯市場分析及技術進展[J].上海化工,2013,38(9):34-37.

[29]于國良.丁二烯產業發展透析[J].中國石油和化工經濟分析,2012(12):40-44.

[30]錢伯章.丁二烯的技術進展與國內外市場分析(上)[J].上海化工,2011,36(7):35-37.

ABSTRACT

The progress in process of butylene oxidative dehydrogenation to butadiene was reviewed. The research and development of new type catalysts in China were introduced, and the advantages and disadvantages, the economic performances of the technology of butylene oxidative dehydrogenation to butadiene were also analyzed. The industrial status of butylene oxidative dehydrogenation to butadiene in China was introduced. Problems in the process and future research direction were pointed out.

Analysis on Technical Progress and Economy of Butylene Oxidative Dehydrogenation to Butadiene

Yang Ying Xiao Lizhen

(PetroChinaLanzhouPetrochemicalResearchCenter,Lanzhou730060) (PetroChinaLanzhouPetrochemicalCompany,Lanzhou730060)

butylene, butadiene, oxidative dehydrogenation, technical and economic, industrial status

2016-05-18。

楊英,女,1974年出生,1996年畢業于四川大學高分子材料專業,碩士,高級工程師,現從事煉化科技期刊編輯出版工作,已發表論文20余篇。

1674-1099(2016)04-0014-05

TQ221.23

A